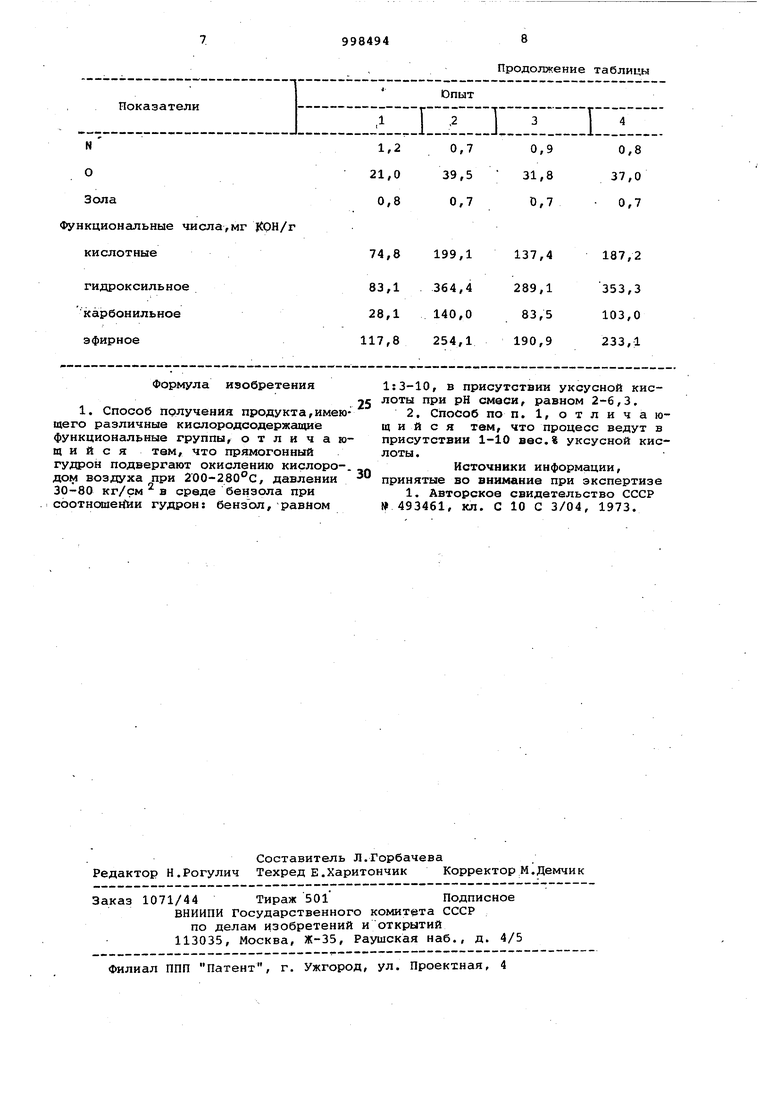

Изобретение относится к способам получения нового продукта, имеющего различные кислородсодержащие функцир нальные группы, и может быть использовано в химической и нефтехимической промышленности в производстве;сорбентов, смазок для обработки металлов, пластмасс. Известен способ получения продуктов, имеющих кислородсодержащие функ цирнальные группы окислением высокомолекулярных продуктов переработки нефти (гудрона, .битума, асфальта, деасфальтиэации гудрона, экстракту селективной очистки дистиллятных или остаточных масел, керкинг-остатка) кислородом воздуха при 200-300°С, давлении 30-100 ати в водно-щелочной среде в присутствии бензола Cl3. Однако в данном случае получануг. смесь бензолполикарббновых кислот, Т.е. не образуются различные кислородсодержащие функции в цепом продук те. . Целью изобретения .является пол:уче ние нового продукта, имеющего различ ныё кислородсодержащие функциональные группы, способного вступать в хи мическое воздействие с различными ре агентами, : Поставленная цель достигается способом получения продукта,, имеющего различные кислородсодержайдае функциональные группы окислением прямогонного гудрона кислородом воздуха „ при 20Э-280°С, давлении 30-80 кг/смв среде бензола при соотношении гуд рон:бензол, равном 1:3-10, в присутствии уксусной кислоты при рН смеси, равном 2-6,3. . Преимущественно, процесс ведут в присутствии 1-10 вес.% уксусной кис- ; лоты. ., ; Проведение процесса Именно в кислой среде по,зволяет получить продукт, ймеюг дий в своей структуре широкий спектр . кислородсодержащие функциональные группы, %: карбоксильные 6,0-16,0; гидроксильные 2,5-11,1 ,карбонильные 1,47,0}сложноэфирные 9,3-19,3.Продукт получают с выходом 70-80%,.считая на сырье. Физико-химические константы полученного продукта следующие: порошкообразный продукт черного цвета, плотность 1850-2380 кг/м, насыпн.ая масса 500-520 кг/м, масса утряски 563-602 кг/м, сыпучесть (характеризуемая углом естественного откоса) 34-37 град, удельная поверхность (определенная методом низкотемпературной десорбции азота) 3,5-9,1 . Элементный, состгав, мас.%:

52,7

67,7

С Н О N S Зола 6,3 3,4

21,0

39,5 0,7 1,2 3,6 3,0 0,8 0,7

Функциональный состав, мг КОН/г: Кислотное число 74,8-199,1 Гидроксильное чис-ло83,1-364,4

Карбонильное число28,1-140,0 Эфирное число 117,8-254,1 Продукт обладает высокой термической стабильностью, в атмосфере азота начинает расщепляться только при 350-400с с выделением COj, НаО и углеводородных газов, не растворим в воде, в парафиновых, нафтеновых и ароматических углеводородах, спиртах, кетонах, хлорированных углеводородах, пиридине и сероуглероде, частично растворим (при 20°С и большом избытке растворителя) в диметилформамиде - 20%, диоксане - 4,5%, N-метилпирролидоне - 9,0% и диметилсульфоксиде - 27,4%.

Процесс получения целевого продукта осуществляют окислением гудрона в бензольном растворе при рН, равном 2-6,3, при интенсивном перемешивании Re (2-8) -lO и при расходе воздуха 0,5-5,5 л/ч-г сырья ори 200-280 С и давлении 30-80 к г/см 2. При этом процесс интенсифицируется и углубляется, вследствие увеличения поверхности контакта реагирующих фаз, что приводит к образованию глубоко окисленного и уплотненного продукта, содержащего большое количество кислородсодержащих функциональных групп.

Минимальное давление в реакционной зоне должно являться таким,чтобы обеспечить жидкофазное состояние бензола при температуре процесса. Повышение давления также интенсифицирует окисление нефтепродукта за счет увеличения концентрации кислорода в газовом пространстве и повышении его растворимости в жидкости. Окисление нефтепродукта интенсифицируется и за счет увеличения интенсивности перемешивания реакционной смеси до величины соответствующей критерию Рейнольдса Кв 4,8 10. Удельный расход воздуха на окисление высокомолекулярных соединений нефти до реакционноспособного порошкообразного продукта составляет 0,5-5,5 л/ЧГ сырья.

Процесс ведут на укрепленной лабораторной установке следующим образом .

Нефтепродукт и бензол загружают jB реактор. После герметизации системы реактор подогревают электронагревателем, интенсивность нагрева и температуру в реакторе регулируют с помощью латра. Температуру в реакторе замеряют термопарой. По достижении заданной температуры в реакторе включают перемешивание реакционной смеси и подачу воздуха. Расход воздуха регулируют вентилем и контролируют ротаметром. Перемешивание реакционной смеси проводят с помощью мешалки и электродвигателя (электродвигатель помещен в герметический корпус, что позволяет исключить в реакторе уплотнение мешалки). Подвод электрического тока к электродвигателю осуществлен Через прох.одной изолятор Предотвращение попадания паров бензола и летучих продуктов в электродвигатель осуществляют противодавлением, созданным подачей в корпус сжатого воздуха, расход последнего контролируют по ротаметру. Воздух, подаваемый компрессором,очищают от капелек масла в рессивере и адсорбенте, заполненном силикагелем. По достижении заданного давления в реакторе, контролируемого с помощью манометра, открывают регулирующий вентиль и обработанный воздух и ле-. тучие продукты реакции выводят из реактора через холодильники и ловушку, га.зовый счетчик и поглотитель углекислого газа. Испарившийся бензол и продукты реакции конденсируют в холодильнике и возвращают в реактор. По истечении заданной продолжительности окисления сырья в реактор прекращают подачу воздуха, выключают обогрев и перемешивание. После охлаждения из реактора выгружают реакционную смесь.

Оксидат, полученный при окислении высокомолекулярных соединений нефти кислородом воздуха в бензольном растворе, состоит из твердой фазы - целевого продукта и бензольного раствора битумоподобного продукта, т.е. той части гудрона, которая не окислилась до целевого, продукта. Для выделения продукта оксидат фильтруют, пр этом на фильтре остается целевой продукт, а фильтрат представляет собой бензольный раствор битумоподобного продукта, который в лабораторных условиях является побочным продуктом, а при проглышленном производстве может быть возвращен в рецикл.

Осадок с фильтра.загружают в аппарат Сокслета и экстрагируют бензолом для очистки от битумоподобного продукта, который адсорбируется на поверхности. Отмытый продукт сушат, взвешивают и анализируют.

Пример. Осуществление процесса ведут HcL описанной установке. В качестве сырья используют прямогонный гудрон, полученный из смеси

восточно-украинских и мангишлакской нефти. Физико-химические показатели гудрона следую11ше:

Плотность, р|° 0,9324 Температура размягчения по КиШ, °С 32,0 Компонентнь1й состав, мас.%: Масла76,4

Смолы12,8

Асфальтены10,8

Коксуемость 8,1%, а содержание золы 0,4%.

Элементный состав, мас.%:

82,7

11,7

3,5

0,9

1,2

Функциональные числа, мг КОН/г:

Кислотное 0,5

Гидроксильное 4,7

Карбонильное 2,9

Эфирное 21,9

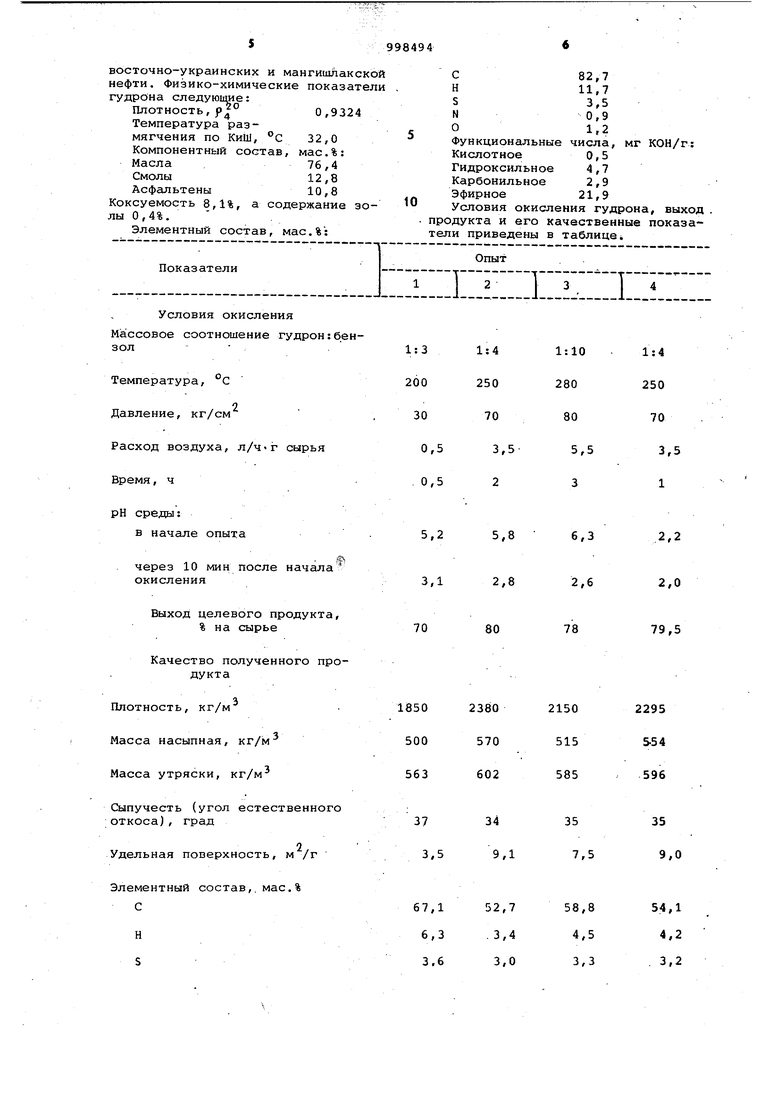

Условия окисления гудрона, выход продукта и его качественные показатели приведены в таблицеi

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения адгезионной присадки для битумов | 1972 |

|

SU443051A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ получения битумов | 1975 |

|

SU568671A1 |

| Способ получения битума | 1978 |

|

SU973589A1 |

| Способ получения битума | 1988 |

|

SU1595875A1 |

| Способ переработки кислых гудронов | 1990 |

|

SU1778147A1 |

| Способ выделения моно-, ди-,поликарбоновых ароматических кислот | 1973 |

|

SU477996A1 |

| СПОСОБ НЕКАТАЛИТИЧЕСКОГО ГИДРООБЕССЕРИВАНИЯ НЕФТЕПРОДУКТОВ | 2014 |

|

RU2579099C2 |

Условия окисления

Массовое соотношение гудрон:бензол

Температура, С

Давление, кг/см

Расход воздуха, л/ч-г сырья

Время, ч

рН среды:

в начале опыта

через 10 мин после начала окисления

Выход целевого продукта, % на сырье

Качество полученного продукта

Плотность, кг/м Масса насыпная, кг/м Масса утряски, кг/м

Сыпучесть (угол естественного откоса), град

2 Удельная поверхность, м /г

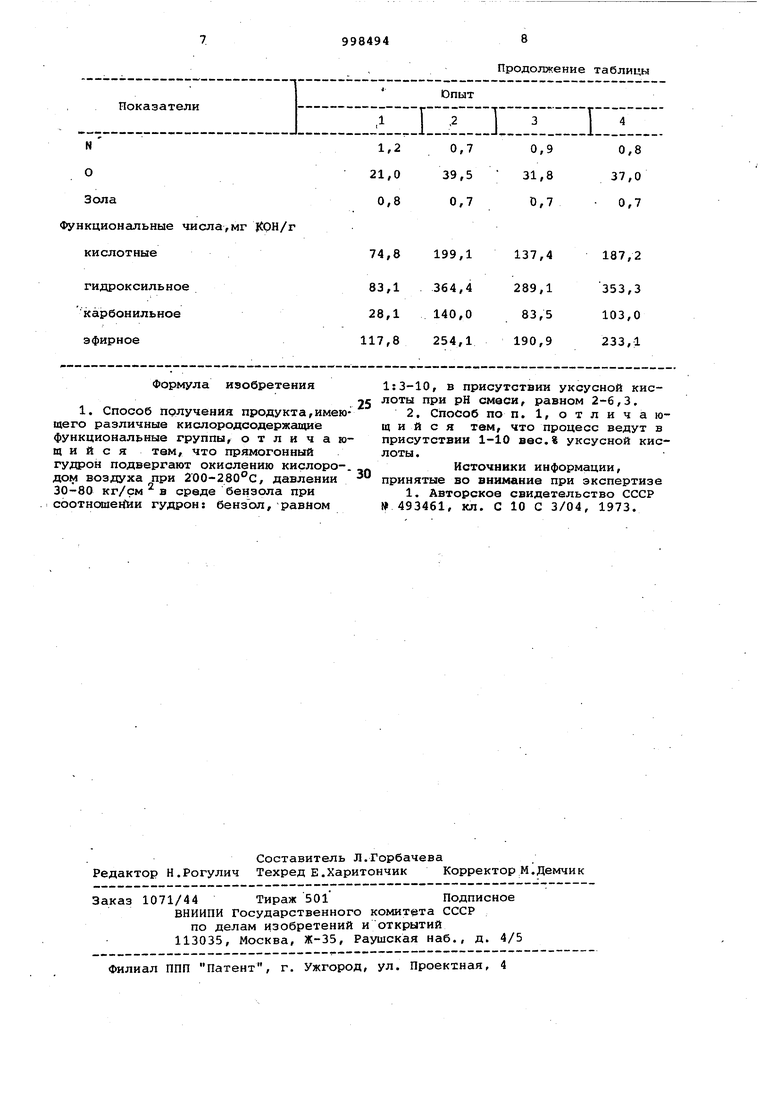

Элементный состав,, мае.% С

Н S

1:3

1:10

1:4

1:4

250 70

200 30

280 80

250 70

3,5

5,5

0,5

3,5

0,5

5,2 5,8 6,3

2,2 2,0 3,1 2,8 2,6

79,5

78

70

80

35 9,0

35 7,5

34

7 3,5

9,1

54,1

58,8

52,7

7,1 4,2 4,5

.3,4 6,3 3,2 3,3

3,0 3.6

Формула изобретения

Продолжение таблицы

1:3-10, в присутствии уксусной кислоты при рН смеси, равном 2-6,3.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-23—Публикация

1981-08-20—Подача