Изобретение относится к металлур- . гии, конкретнее к изысканию чугунов с шаровидным графитом для литых деталей , работающих в условиях многократных теплосмен при ударных и динамических нагрузках, и может быть применено в машиностроении для изготовления , например , корпусов турбокомпрессора тракторного двигателя.

Известен чугун следующего состава, вес.%:

Углерод2,9-3,4

Кремний2,4-2,6

Марганец , 0,4-0,8 Алюминий 3,2-3,9 Церий0,02-0,06

Хром0,8-1,6

Магний0,08-0,14

Железо Остальное Этот чугун имеет следукицие свойства: предел прочности при растяже-, НИИ 35,2 кгс/мм, предел прочности при изгибе 70,0 кгс/мм, твердость по Бринелю НЕ 262, окалиностойкость 0,01 г/мЧ Г1.

Недостатками этого чугуна являются низкая пластнчноть и высокая твер дость, что не дает возможности применять материал для деталей, работающих при повьиенных динамических

и ударных нагрузках. Кроме того, механическая обработка этого сплава связана с дополнительными технологическими трудностями ввиду повышенной твердости.

Наиболее близким по технической сущности и достигаемому результату является чугун следующего химического состава, вес.%:

10

Углерод 3,0-4,5

Кремний 0,5-1,8

Марганец 0,1-0,6

Магний 0,03-0,1

Алюминий 0,5-0,9

15

Железо Остальное

Чугун в качестве примесей содержит серу до 0,02 вес.%, фосфор до .0,2 вес..

Недостатками известного чугуна

20 являются низкие прочность, термо- и окалиностойкость.

Целью изобретения является повышение прочности, термо- и окалиностойкости при сохранении пластичности в

25 литом состоянии.

Цель достигается тем, что чугун, Содержащий углерод, кремний,.марганец, алюминий, магний и железо, дополнительно содержит азот при следую30 щем соотношении компонентов, вес.%:

3,8-4,0

Углерод

1, Кремний

0,2-0,4 Марганец

0,04-0,14 агний

0,5-0,9 Алюминий 0,025-0,05 Азот Остальное Железо

Чугун в качестве примесей содеррсит серу до J),12 вес.%, фосфор до 0,2 вес.%.

Чугун выплавляют в электродуговой печи с кислой .футеровкой, используя в качестве шихты передельный чугун Ml с подшихтовкой собственного возврата в количестве 30% от общей метал-; лозавалки.

АЛЮМИНИЙ и азот {в виде азотированного ферромарганца) присаживают в разливочный ковш перед разливкой металла по литейным формам. В реакционные камеры, установленные по ходу литниковой системы, помещают железо-кремниймагниевую лигатуру в количестве 2,5% от металлоемкости формы, обеспечивающую структуру и свойства высокопрочного чугуна в литом состоянии.

В одной форме с отливкой заливают технологические пробы при 1380-1420 С

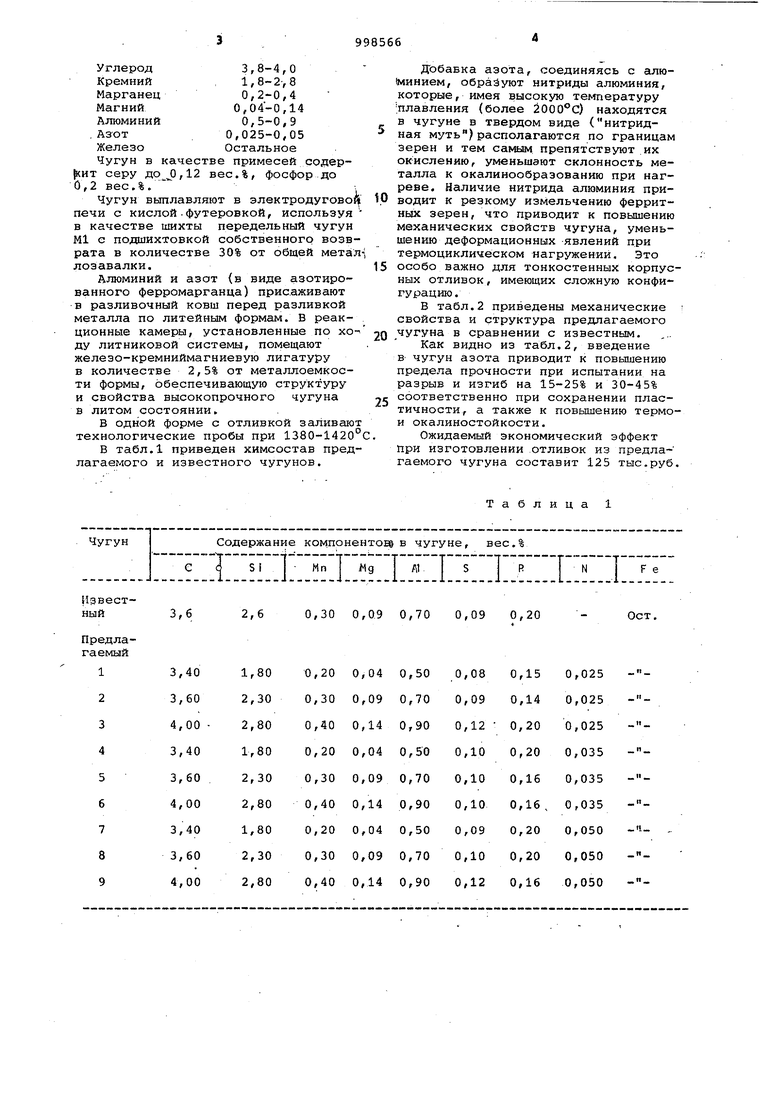

В табл.1 приведен химсостав предлагаемого и известного чугунов.

Добавка азота, соединяясь с алю(минием, образуют нитриды алюминия, которые, имея высокую температуру ;плавления (более 2000°С) находятся в чугуне в твердом виде (нитридная муть)располагаются по границам зерен и тем самым препятствуют их окислению, уменьшают склонность металла к окалинообразованию при нагреве. Наличие нитрида алюминия приводит к резкому измельчению ферритных зерен, что приводит к повышению механических свойств чугуна, уменьшению деформационных явлений при термоциклическом нагружении. Это особо важно для тонкостенных корпусных отливок, имеющих сложную конфигурацию.

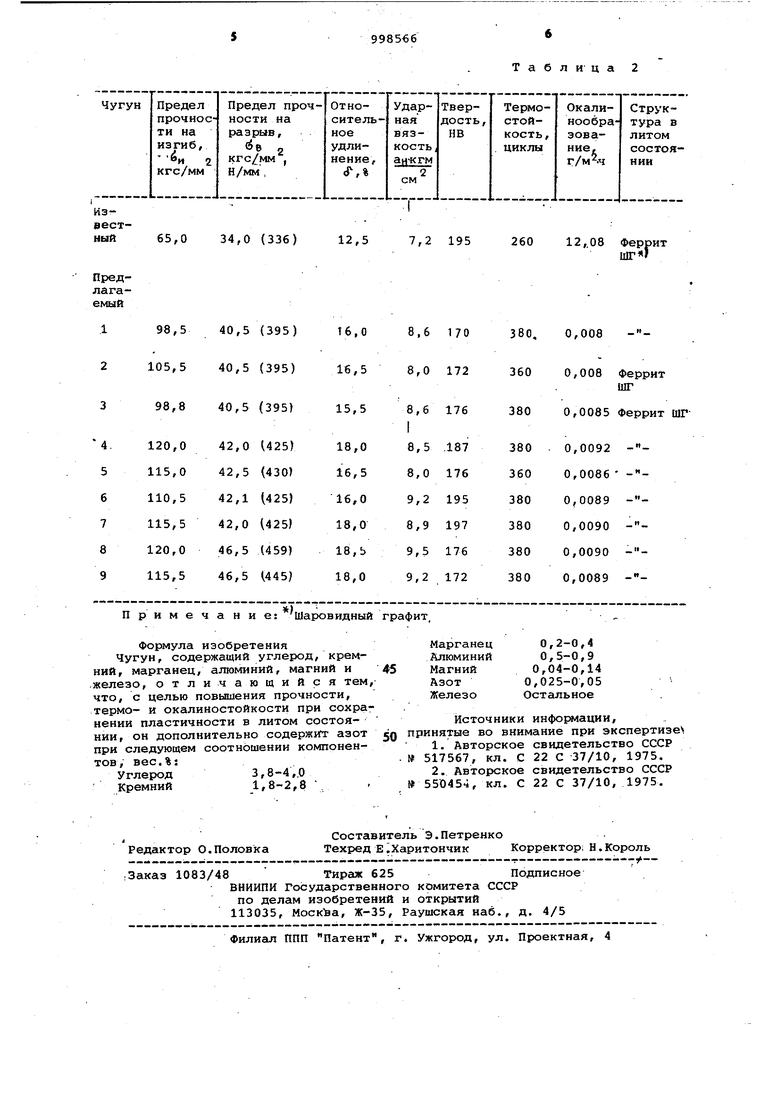

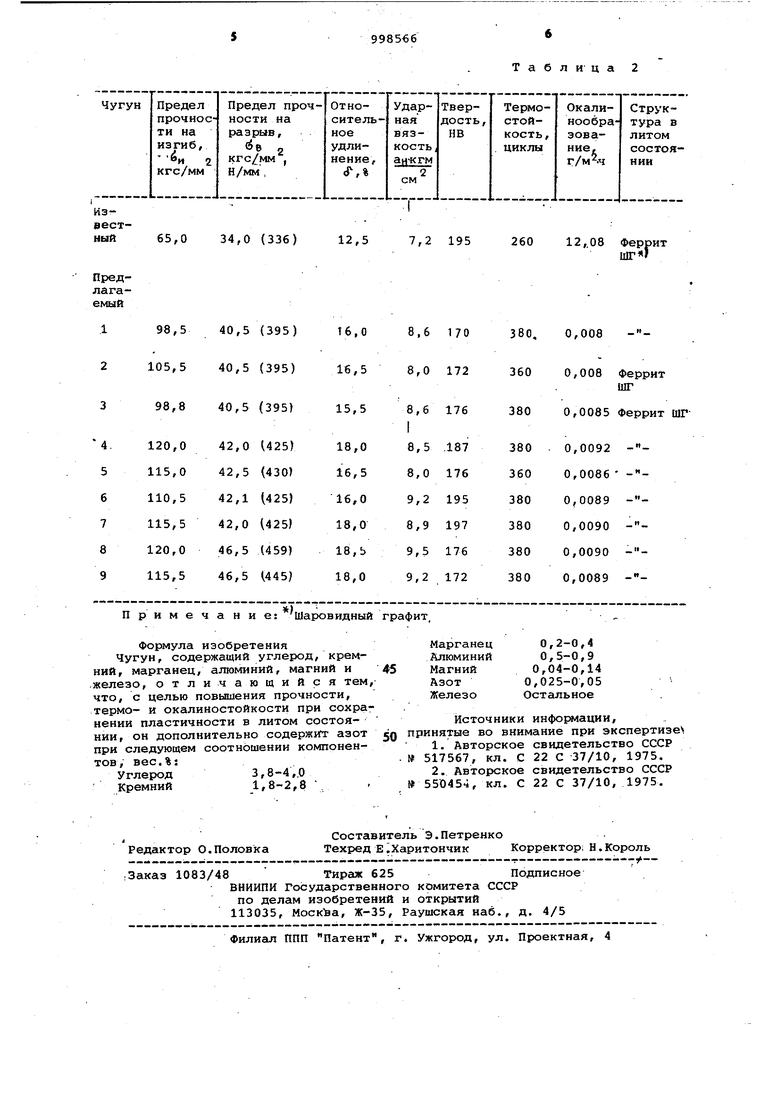

В табл.2 приведены механические свойства и структура предлагаемого чугуна в сравнении с известным.

Как видно из табл.2, введение в чугун азота приводит к повышению предела прочности при испытании на разрыв и изгиб на 15-25% и 30-45% соответственно при сохранении пластичности, а также к повышению термои окалиностойкости.

Ожидаемый экономический эффект при изготовлении отливок из предлагаемого чугуна составит 125 тыс.руб

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокофосфористый чугун | 1977 |

|

SU735652A1 |

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| Чугун | 1981 |

|

SU998561A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| Жаростойкий чугун | 1989 |

|

SU1696561A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Чугун | 1982 |

|

SU1084330A1 |

| Жаростойкая сталь | 1981 |

|

SU971909A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU945219A1 |

Предлагаемый

Авторы

Даты

1983-02-23—Публикация

1981-11-16—Подача