Изобретение относится к способу формирования пучков пряжи в многослойную паковку из непрерывного волокна, составленную из плотно упакованных мотков.

На этапе создания паковки, особенно такой ее разновидности, когда паковка образуется из отдельных слоев волоконного пучка, возникает необходимость создания такой структуры, в которой уплотненный в аксиальном направлении пучок соединяется растянутым отрезком пряжи с другим уплотненным пучком. Указанный растянутый отрезок пряжи вытягивается из уплотненных пучков и сохраняется соединенным с этими уплотненными пучками.

При использовании лезвия для разделения волоконного пучка на отдельные сегменты, согласно известному изобретению, возникает опасность повреждения отдельных волокон, образующих волоконный пучок, что не позволяет осуществить качественное разделение волоконного пучка на отдельные мотки.

Данное изобретение состоит в усовершенствовании известного способа путем использования струй газа под давлением для качественного разделения на отдельные мотки волоконного пучка пряжи.

В предложенном способе формирования паковки пряжу пневматически нагнетают в накопитель, сообщают ей осевое перемещение и уплотнение формируемого пучка, осуществляют дозированное разделение пучка на мотки и вытягивание соединительных участков между ними длиной, достаточной для последующего формирования слоя паковки при укладке мотков в контейнер, и контроль продвижения пряжи. Для повышения качества паковки, дозированное разделение пучка на мотки и вытягивание между ними соединительных участков осуществляют в накопителе путем воздействия на движущийся пучок струями воздуха под углом около 45о под давлением из сопел на участке накопителя, расположенном от выхода на расстоянии, превышающем заданную длину мотка, а при контроле осуществляют регистрацию момента приближения пучка к выходу накопителя, снятие воздействия струй перед тем как разделенный конец пучка продвинется за участок размещения сопел, регистрацию отделенного конца мотка и дополнительное воздействие газовыми струями на разделенный моток в продольном направлении с обеспечением скорости его продвижения, превышающей скорость перемещения непрерывного пучка для удаления мотка от пучка до выхода из накопителя.

Такая система пневматического разделения на отдельные мотки может быть успешно использована также и для других видов волоконных пучков. Ее преимуществом является то, что отпадает необходимость в подвижных конструктивных элементах для выполнения разделения волоконного пучка на отдельные мотки.

В качестве других видов волоконных пучков могут быть использованы пучки, разделенные прямоугольными или чашевидными торцами и которые составлены, к примеру, из плотно упакованных сухих волокон, таких как дакрон с небольшим денье, или свободно уплотненных влажных волокон, лежащих навалом. При использовании влажных волокон может потребоваться нагревание поверхностей, с которыми соприкасается волокно, для того, чтобы уменьшить величину трения этих поверхностей с перемещающимися волоконными пучками.

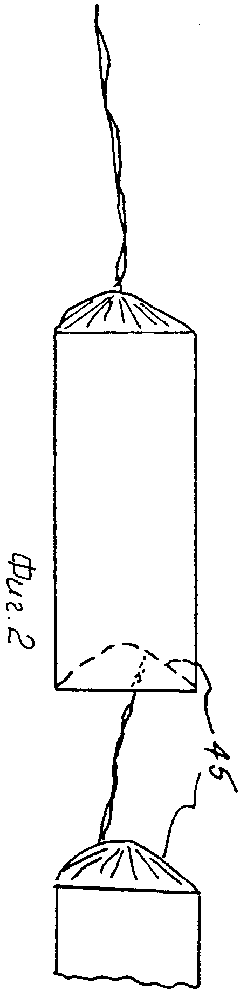

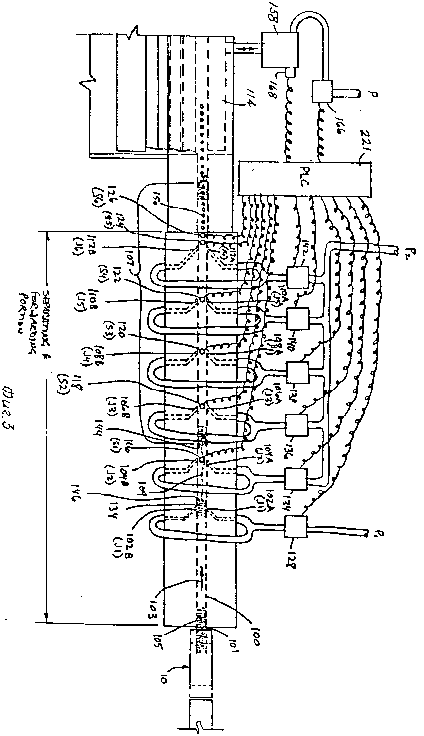

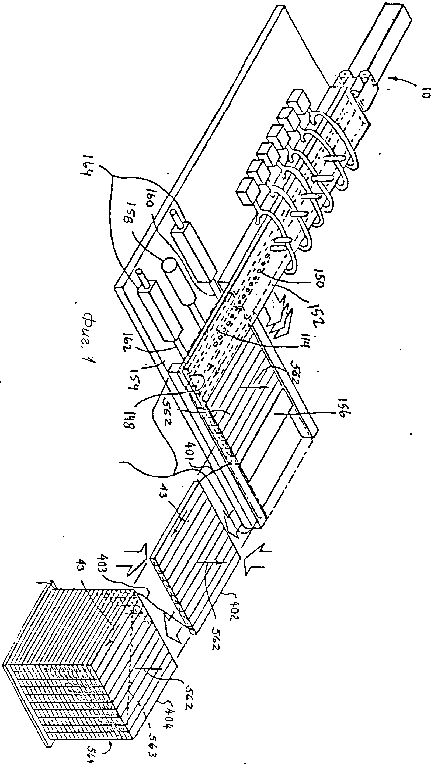

На фиг. 1 схематично изображена система разделения волоконных пучков на отдельные мотки, выполненная в соответствии с данным изобретением, совместно с процессом формирования слоев, описанным в известном изобретении; на фиг. 2 - форма концов одного из видов волоконных пучков, которые могут разделяться на отдельные мотки в соответствии с данным изобретением; на фиг. 3 - соответствующее данному изобретению устройство для пневматического разделения и продвижения волоконных пучков.

На фиг. 1 в схематичном виде показан соответствующий данному изобретению процесс формирования паковки волокна. Непрерывный уплотненный отрезок пряжи из формирователя волоконного пучка 10 поступает в начале на разделяющий и перемещающий участок 100 пневматической системы, выполненной в соответствии с данным изобретением. Затем он поступает на собирающий участок, где осуществляется его упаковка в соответствии с данным изобретением. При этом из непрерывного волоконного пучка, формируется новый слой 562, в то время как первый предварительно сформированный слой 402, все еще связанный с новым слоем, помещается в сжимающий пресс, где он прессуется до более высокой плотности.

Второй предварительно сформированный слой 404, все еще соединенный с первым предварительно сформированным слоем, удаляется из прессующей установки и помещается на подъемник, на котором собираются эти слои. При таком индивидуальном формировании слоев из волоконного пучка слои могут обрабатываться независимо, например, путем прессования отдельных слоев, в то время как новые слои формируются. Благодаря этому окончательно обработанные слои могут упаковываться в контейнер, пригодный для хранения или транспортировки. Данный процесс может быть легко приспособлен для производства слоев различного размера и, следовательно, для создания паковок различного размера на основе одного и того же формирователя пучка.

Как показано на фиг. 2, определенные трудности могут возникнуть при разделении волоконных пучков на уплотненные по длине мотки и вытягивании растянутых отрезков из волоконных пучков. Эти трудности состоят в том, что волоконные пучки сложно чисто разделить и избежать при этом небольших комков волоконных пучков между уплотненными мотками. В наибольшей мере это проявляется в том случае, когда конец волоконного пучка 45 имеет форму в виде чаши или какую-нибудь другую неправильную форму, то есть, когда укладка пряжи в волоконном пучке значительно меняется в продольном направлении пучка и фактически она оказывается уложенной в направлении от центра к периферии поперечного сечения волоконного пучка. В том случае, если волоконный пучок имеющий такую чашевидную или неправильную форму, разделяется на мотки с помощью лезвия, которое механически срезает волоконный пучок, появляется возможность того, что возникнут повреждения волоконнных прядей, идущих в продольном направлении или же из волоконного пучка будут вытянуты комки уплотненных пучков. Данная проблема качественного разделения волоконного пучка на отдельные сегменты может быть решена путем использования газовых струй под давлением, в частности струи воздуха, для разделения волоконного пучка на растянутые и на уплотненные отрезки.

Разделительный и перемещающий участок более подробно показан на фиг. 3. Он содержит длинный закрытый канал 100 накопителя для волоконного пучка, который соединен с соплами 102А и 102В, 104А и 104В, 106А и 106В, 108А и 108В, 110А и 110В, 112А и 112В для подачи воздушных струй внутрь канала. Волоконный пучок может свободно перемещаться по этому каналу. Поверхность канала, которая соприкасается с волоконным пыжем, имеет антифрикционное покрытие. Вдоль канала 100 установлены оптические датчики 116, 118, 120, 122, 124 и 126, которые предназначены для регистрации наличия и отсутствия волоконного пучка в различных местах вдоль канала.

На фиг. 3 отражен момент времени сразу же после того, как волоконный пучок 105 был разделен и моток 107 продвинулся вперед в направлении от волоконного пучка, совершающего непрерывное поступательное перемещение, деления на отдельные мотки волоконного пучка.

Волоконный пучок 105 поступает в канал 100 через отверстие 101 и непрерывно перемещается в продольном направлении при помощи формирующего волоконный пучок устройства 10. Направление перемещения пучка показано стрелкой 103.

Совершающий непрерывное перемещение в продольном направлении волоконный пучок проходит по каналу 100 до тех пор, пока его передний конец не будет зарегистрирован датчиком 124. Этот датчик выдает сигнал "включить" программируемому логическому управляющему устройству 221. Управляющее устройство 221 контролирует, находится ли лопасть 114 в отведенном назад (или в исходном) положении при помощи контролирующего датчика 168.

В том случае, когда все эти условия имеют место, управляющее устройство 221 приводит в действие двухходовой клапан 128, через который воздух под давлением Р1 поступает к расположенным под углом соплам 102А и 102В, образуя воздушные струи, обозначенные на чертеже как I1. Опытным путем была подобрана величина указанного угла, которая составила 45о. Воздушные струи, проходящие через указанные сопла, производят разделение волоконного пыжа в том месте, где эти струи сходятся поз. 134. Клапан 128 остается во включенном состоянии в течение определенного задаваемого промежутка времени, а затем он закрывается, перекрывая подачу сжатого воздуха к соплам 102А и 102В. Этот временной интервал выбирает таким образом, чтобы задний конец отделенного волоконного пучка, продвигаемого в продольном направлении с помощью воздушных струй, только что прошел мимо датчика 116.

Вместо того, чтобы отключать клапан по времени, возможно использование для отключения клапана 128 сигнала обратной связи, снимаемом с датчика 116, который указывает, что волоконный пучок отсутствует. Важно прекращать подачу воздушных струй I1 еще до того, как непрерывно перемещающийся конец 146 волоконного пучка пройдет мимо сопел 102А и 102В.

На фиг. 3 представлен момент времени, когда только что произошло прекращение подачи воздушных струй I1, а конец 146 волоконного пыжа продвинулся за сопла 102А и 102В. В течение короткого промежутка времени после разделения волоконного пыжа воздушными струями I1 конец 146 непрерывно перемещающегося волоконного пучка удерживается в стационарном режиме под действием давления, создаваемого воздушными струями. В том случае, если воздушные струи I1 будут действовать слишком долго, они начнут отрывать уплотненную пряжу от конца 146 волоконного пучка по мере его дальнейшего продвижения.

Длина канала 100 вверх по потоку относительно местоположения воздушных струй I1 оказывается достаточной для того, чтобы не было чрезмерного понижения давления за счет утечки воздуха мимо непрерывно перемещающегося волоконного пучка 105. Волоконный пучок 105 будет продолжать входить в канал 100 через отверстие 101 и будет соединяться с отделенным мотком 107 волоконного пучка при помощи растянутого отрезка 109. В том случае, когда датчик 116 зарегистрирует тот факт, что в данном месте волоконный пучок отсутствует, он выдаст сигнал "отключить", который поступает в управляющее устройство 221. В результате этого произойдет включение клапана 134, через который воздух под давлением Р2 поступает к соплам 104А и 104В, образуя струи I2. Предпочтительно, чтобы величина давления Р2 была меньше по сравнению с величиной давления Р1, так как под действием этого давления не должно происходить разделения волоконного пучка, а необходимо только создать давление для поддержания перемещения сегмента 107 волоконного пыжа вниз по потоку по каналу 100 со скоростью большей, чем скорость непрерывного перемещения волоконного пучка 105.

Величины временной задержки, необходимой для разделения волоконного пыжа, и давлений Р1 и Р2 могут подбираться в соответствии с фактическими значениями плотности волоконнного пучка и его способность к сцеплению (когезионной способности). Для пряжи, имеющей порядка 4 денье на нить, уплотненной в волоконный пучок, имеющий плотность порядка 0,029 I/см3 и для диаметра воздушного сопла порядка 1,8 мм хорошие результаты получаются при величине давления Р1 порядка 138 кРа и величине давления Р2 порядка 69 кРа.

В тот момент, когда отделенный сегмент волоконного пучка, перемещаемый под действием давления Р2, пройдет за пределы датчика 118 происходит формирование сигнала "отключить", под действием которого управляющее устройство 221 производит отключение клапана 134, в результате чего происходит прекращение подачи воздуха к соплам, создающим струи I2. Одновременно управляющее устройство 221 включает клапан 136, который обеспечивает подачу сжатого воздуха под давлением Р2 с соплом 106А и 106В, формирующим воздушные струи I3. Под давлением этих струй продолжается перемещение сегмента волоконного пыжа со скоростью большей по сравнению со скоростью непрерывного перемещения волоконного пучка. При этом растянутый отрезок 109, вытягиваемый из конца волоконного пучка, еще больше удлиняется.

В тот момент, когда конец отделенного мотка волокнистого пучка достигает датчика 106 происходит формирование сигнала "отключить". При этом прекращают действовать струи 3 и начинают действовать струи I4. Данный процесс продолжается при регистрации датчиком 104 факта прохождения мимо него конца волоконного пучка, при этом прекращают действовать воздушные струи I4 и начинают действовать струи I5, а датчики 124 переводится в состояние "отключить" (отсутствие волоконного пыжа), в результате чего струи I5 прекращают действовать, а струи I6 начинают свое действие.

Под воздействием воздушного потока, создаваемого струями I6 моток 107 волоконного пучка выходит за пределы канала 100. Данный факт регистрируется датчиком 126, расположенным в конце прохода. При этом клапан 142, обеспечивающий создание необходимого давления для струй I6, отключается. После этого конец 144 сегмента волоконного пучка прекращает дальнейшее удаление от непрерывно перемещающегося в продольном направлении конца 146 волоконного пучка, который в данный момент находится где-то ниже по потоку в канале 100. Расстояние между указанными концами 146 и 144 должно быть, по крайней мере, не меньшим, чем длина мотка 107, так как такая длина необходима для того, чтобы растянутый отрезок 109 смог достигнуть своими противоположными концами соседних мотков, которые располагаются рядом друг с другом.

В том случае, если предшествующий датчик, который был в состоянии "отключить", регистрирует непрерывно перемещающийся волоконный пучок до того, как последующий датчик зарегистрирует прохождение отделенного волоконного пучка, система отключается. В результате оператор сможет отвести назад перемещающийся в продольном направлении волоконный пучок и очистить проход.

Отделившийся сегмент волоконного пучка после того, как выйдет за пределы разделительного и перемещающего участка, продолжает перемещаться вследствие своей инерции, а также под действием воздушного давления, действующего на волоконный пыж со стороны последних продвигающих струй I6, которые использовались для дальнейшего отделения мотка волоконного пучка от непрерывного перемещающегося в продольном направлении волоконного пучка. Для того, чтобы прекратить перемещение мотка, необходимо быстро снизить величину воздушного давления, то есть провентилировать канал, еще до того, как произойдет соударение мотка со стенкой собирающего участка 148, показанного на фиг. 1. Снижение величины давления в канале осуществляется путем управляемого выпуска воздуха через сопла 150, расположенные в закрывающей собирающий участок пластине 152. Диаметр указанных сопел не должен быть слишком большим по той причине, чтобы пряжа не смогла загибаться в эти сопла и выходить через них под действием сжатого воздуха.

Опытным путем было найдено, что наилучшие результаты дают сопла диаметром менее порядка 1,54 мм. Благодаря трению, которое первоначально имеет место между мотками волоконного пучка и боковой стороной лопасти 114 и крышкой собирающей пластины 154, происходит замедление сегмента волоконного пучка до такой скорости, при которой его соударение со стенкой не приводит к отскакиванию или его короблению.

Первый моток волоконного пучка входит внутрь пространства, которое довольно точно совпадает с его размерами и которое образовано верхней частью собирающей пластины 154, нижней частью крышки 152, боковой стороной лопасти 114 и боковой стороной пускового направляющего стержня 156. После того, как первый моток поступит в собирающий участок лопасть 114 переместится вперед на расстояние несколько превышающее ширину мотка и затем возвратится в свое исходное положение. Пространство, в которое входит впритык второй моток образуется точно также, как и для первого мотка за исключением того, что одной из боковых сторон этого пространства служит теперь не боковая сторона пускового направляющего стержня 156, а боковая сторона первого мотка. По мере поступления очередного мотка в собирающий участок они перемещаются в боковом направлении вдоль собирающей пластины 154 до тех пор, пока не будет подготовлен слой 562 мотков для укладки его в штабель. Пусковой направляющий стержень 156 может быть удален оператором после того, как будет закончено формирование первого слоя и потребность в нем для продолжения работы устройства исчезнет, так как в дальнейшем после удаления слоя мотков и пускового направляющего стержня 156 всегда будет оставаться какой-либо из мотков, образующих соответствующую боковую стенку собирающего пространства.

Лопасть 114 перемещается циклически назад и вперед под действием линейного приводного механизма 158, в качестве которого может быть использован воздушный цилиндр, связанный с трехходовым клапаном 166, и источником давления Р. Лопасть 114 направляется прикрепленным к собирающей пластине направляющими стержнями 170 и 162, скользящими во втулках 164.

(56) Патент США N 4936001, кл. В 65 Н 54/76, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования текстильной паковки и устройство для его осуществления | 1988 |

|

SU1780530A3 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2041300C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ВОЛОКНОМ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1985 |

|

RU2051033C1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ ВОЛОКНА | 1990 |

|

RU2011701C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ВОЛОКНИСТЫХ ЛЕНТ | 1991 |

|

RU2031828C1 |

| ТКАНЬ | 1989 |

|

RU2041984C1 |

| НЕПРЕРЫВНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2024654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖГУТА И ЖГУТ | 1990 |

|

RU2071513C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИКОМПОНЕНТНОГО ВОЛОКНА ТИПА "ЯДРО-ОБОЛОЧКА" | 1990 |

|

RU2044804C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕКСИФИЛАМЕНТНОГО ПЛЕНОЧНО-ФИБРИЛЛЯРНОГО ПОЛИЭТИЛЕНОВОГО КАБЕЛЯ | 1990 |

|

RU2026899C1 |

Сущность изобретения: многослойная паковка пряжи образована из непрерывных волоконных пучков пряжи, в виде чередующихся между собой уплотненных мотков и растянутых отрезков, образованных путем аксиального уплотнения пряжи и разделения общего пучка на мотки, соединенные растянутыми отрезками непрерывных волокон. Уплотненные мотки укладывают в аксиальном направлении рядом друг с другом, образуя при этом слои. Разделение пучков пряжи на мотки осуществляется с помощью газовых струй под давлением, воздействующих на непрерывные волоконные пучки пряжи запрограммированным способом. В качестве газовых струй используют струи воздуха, направленные на пучки под углом около 45 град. 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-01-15—Публикация

1990-09-10—Подача