(Л

С

Использование: упаковка текстильных волокнистых материалов в контейнеры с об разованием многослойных паковок Сущность изобретения, послойная паковка волокна получается из пучков текстильной пряжи, в которых пряжа чередуется между уплотненными и удлиненными отрезками за счет аксиального уплотнения волокна в пучок, разделения пучка на чередующиеся уп- лотненные мотки последующего расположения уплотненных мотков в общем аксиальном направлении рядом друг с другом для получения слоя. Слой может уплотняться. Один из несколько слоев могут образовывать паковку. Мотки прчжи формируются до укладки в контейнер а соединительные участки получают вытягиванием пряжи из пучков. 1 с п ф-лы, 8 з п ф-лы, 1 б ил

Изобретение относится к упаковке волокнистых текстильных материалов в контейнеры с образованием многослойных паковок из уплотненных мотков, соединенных одиночными участками пряжи.

Цель изобретения - поЕышение производительности укладки и качества паковки.

Для осуществления этой цели в способе формирования текстильной паковки, заключающемся в принудительной подаче пряжи в контейнер, где ее послойно укладывают в виде мотков, соединенных участками одиночной пряжи, и уплотняют мотки пряжи, образующие слои паковки, и соединительные участки одиночной прчжи формируют до укладки в юнтейнер путем нагнетания пряжи в накопитель с осевым уплотнением формируемого пучка последующим дозированным раздетенирм пучка на мотки и вытягиванием соединительны. учлгтков между ними, длиной не меньшей ч м длина малой

оси слоя паковки, при этом мотки укладывают однонаправленно с направлением их формирования с расположением соединительных участков пряжи вдоль каждого из них и с обеспечением контакта по противолежащим поверхностям

Кроме того, устройство для формирования текстильной паковки, содержащее средство для принудительной подачи пряжи в контейнер, средство для формирования мотков, средство для уплотнения паковки, и привод, согласно изобретению, имеет средство для осевого уплотнения пряжи в пучо. средства для разделения пучка на мотки, и вытягивание соединительных участков оди ночной пряжи и средство Для формирования слоя мотков.

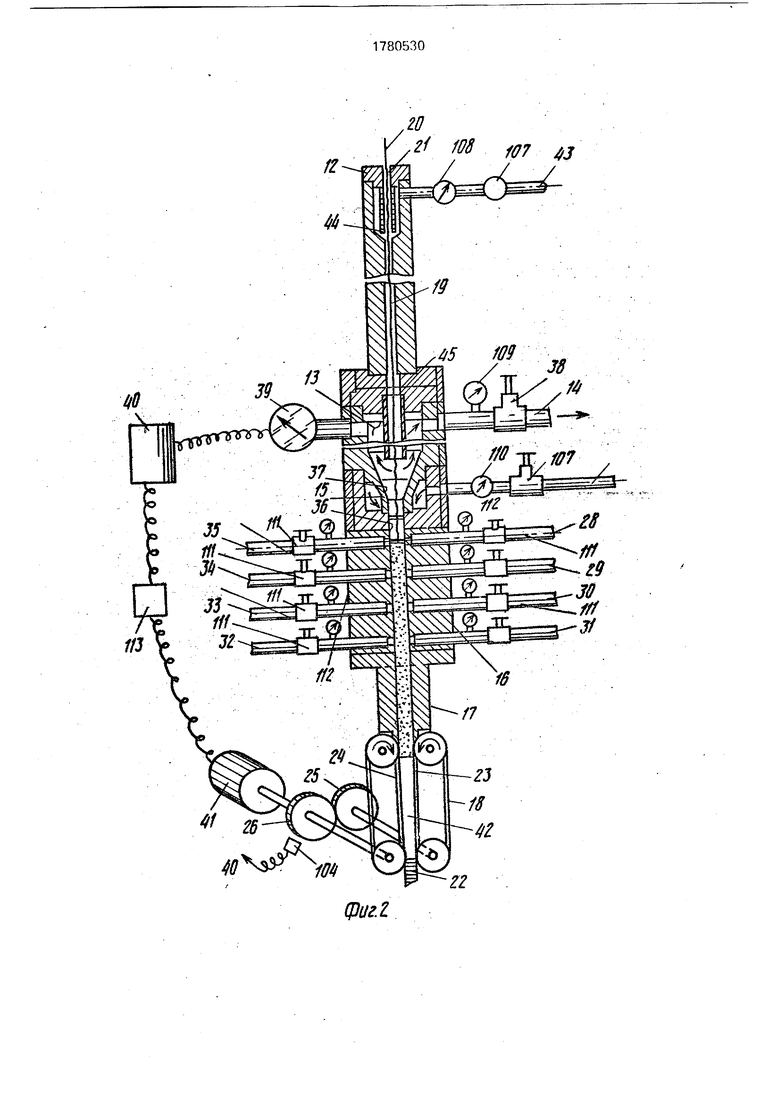

На фиг. 1 показаны основные элементы предлагаемого устройства на фиг 2 схе матичный разрез средства для получения пучка на фиг 3 схематичный перспектив

00

о ел со о

ы

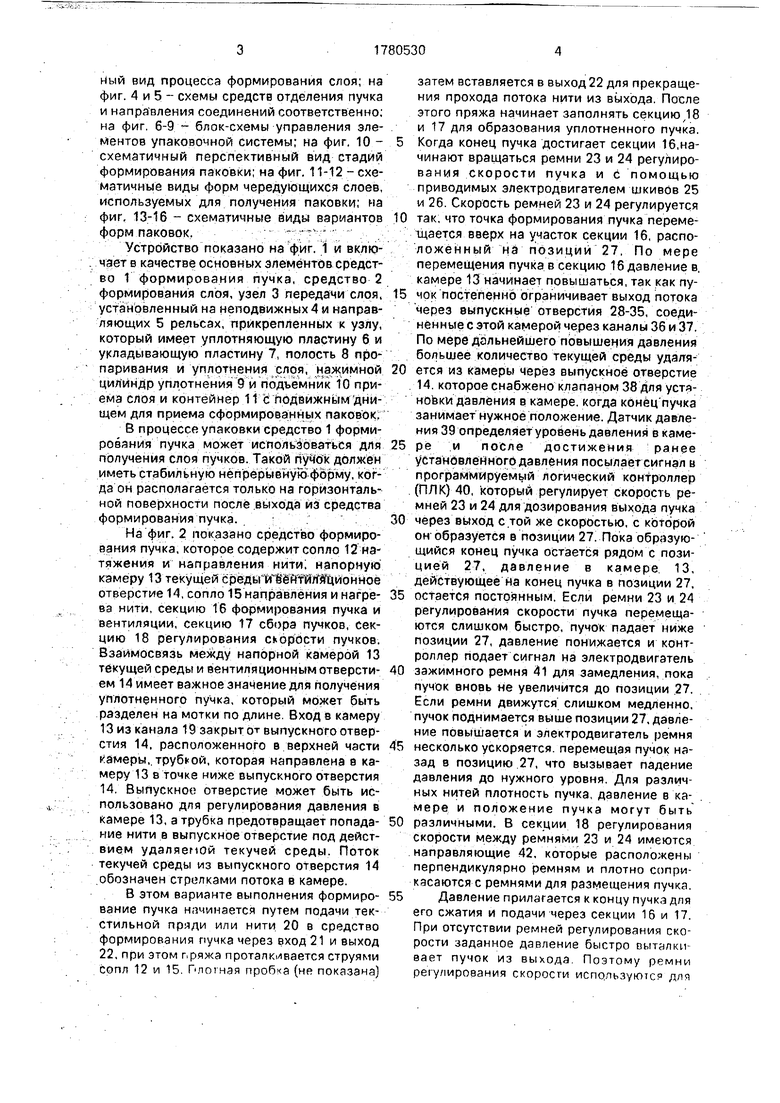

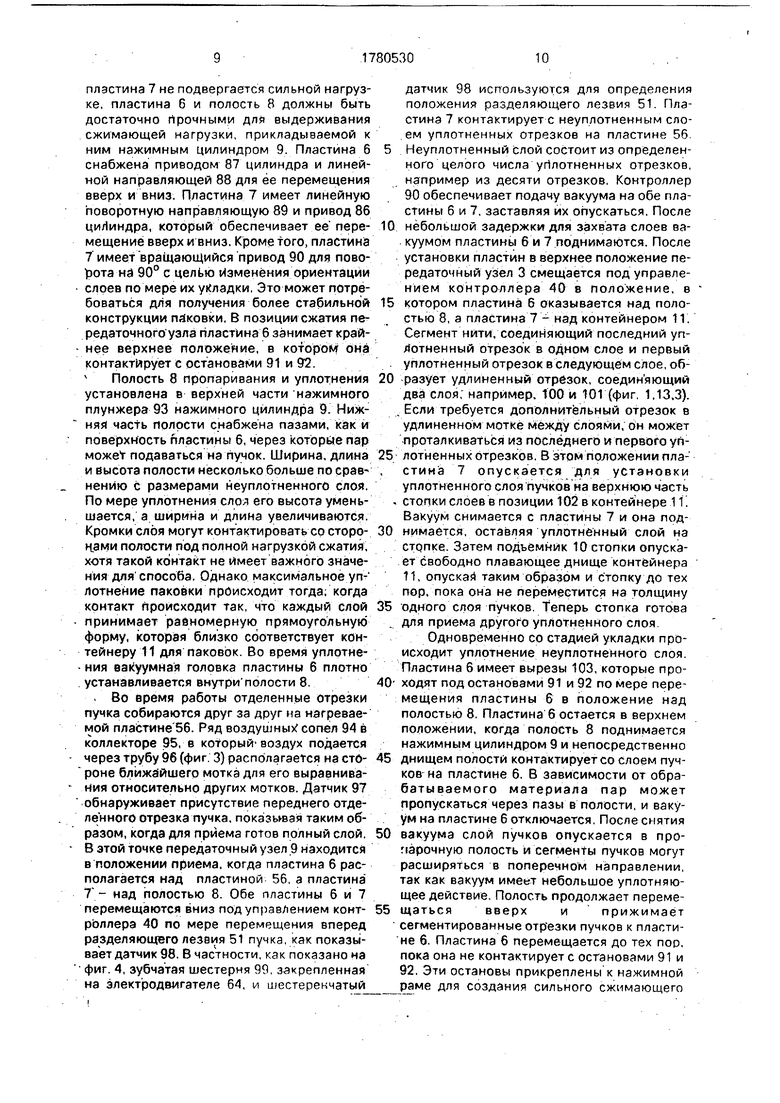

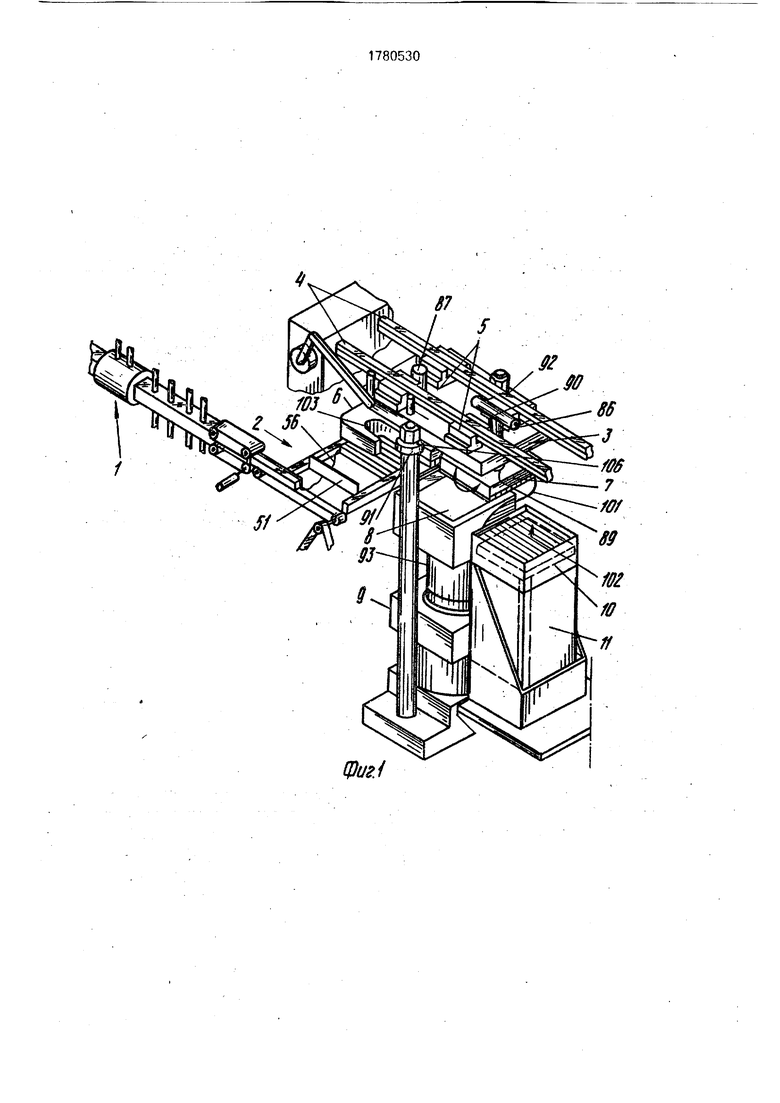

ный вид процесса формирования слоя; на фиг. 4 и 5 - схемы средств отделения пучка и направления соединений соответственно; на фиг 6-9 - блок-схемы управления элементов упаковочной системы; на фиг. 10 - схематичный перспективный вид стадий формирования паковки; на фиг. 11-12 - схематичные виды форм чередующихся слоев, используемых для получения паковки; на фиг, 13-16 - схематичные виды вариантов форм паковок.---.Устройство показано на фиг. 1 и включает в качестве основных элементов средство 1 формирования пучка, средство 2 формирования слоя, узел 3 передачи слоя, установленный на неподвижных 4 и направляющих 5 рельсах, прикрепленных к узлу, который имеет уплотняющую пластину б и укладывающую пластину 7, полость 8 про- паривания и уплотнения слоя, нажимной цилиндр уплотнения 9 и подъемник 10 приема слоя и контейнер 11с подвижным днищем для приема сформированных паковок. В процессе упаковки средство 1 формирования пучка может использоваться для получения слоя пучков. Такой пучок должен иметь стабильную непрерывную форму, когда он располагается только на горизонтальной поверхности после выхода из средства формирования пучка.

На фиг. 2 показано средство формирования пучка, которое содержит сопло 12 натяжения и направления нити, напорную камеру 13 текущей среды1й в ёйт йл я ционное отверстие 14, сопло 15 направления и нагрева нити, секцию 16 формирования пучка и вентиляции, секцию 17 сбора пучков, секцию 18 регулирования скорости пучков. Взаимосвязь между напорной камерой 13 текущей среды и вентиляционным отверстием 14 имеет важное значение для получения уплотненного пучка, который может быть разделен на мотки по длине Вход в камеру 13 из канала 19 закрыт от выпускного отверстия 14, расположенного в верхней части камеры, трубкой, которая направлена в камеру 13 в точке ниже выпускного отверстия 14. Выпускное отверстие может быть использовано для регулирования давления в камере 13, а трубка предотвращает попадание нити в выпускное отверстие под действием удаляемой текучей среды. Поток текучей среды из выпускного отверстия 14 обозначен стрелками потока в камере.

В этом варианте выполнения формирование пучка начинается путем подачи текстильной пряди или нити 20 в средство формирования пучка через вход 21 и выход 22, при этом пряжа проталкивается струями сопл 12 и 15 Ппспная пробна (HP показана)

затем вставляется в выход 22 для прекращения прохода потока нити из выхода. После этого пряжа начинает заполнять секцию/18 и 17 для образования уплотненного пучка.

Когда конец пучка достигает секции .начинают вращаться ремни 23 и 24 регулирования скорости пучка и с помощью приводимых электродвигателем шкивов 25 и 26 Скорость ремней 23 и 24 регулируется

0 так, что точка формирования пучка перемещается вверх на участок секции 16, расположенный на позиции 27, По мере перемещения пучка в секцию 16 давление в. камере 13 начинает повышаться, так как пу5 чок постепенно ограничивает выход потока через выпускные отверстия 28-35, соединенные с этой камерой через каналы 36 и 37. По мере дальнейшего повышения давления большее количество текущей среды удаяя0 ется из камеры через выпускное отверстие 14 которое снабжено клапаном 38 для установки давления в камере, когда конец пучка занимает нужное положение. Датчик давления 39 определяет уровень давлений в каме5 ре и после достижения ранее установленного давления посылает сигнал в программируемый логический контроллер (ПЛК) 40, который регулирует скорость ремней 23 и 24 для дозирования выхода пучка

0 через выход с той же скоростью, с которой он образуется в позиции 27. Пока образующийся конец пучка остается рядом с позицией 27, давление в камере 13, действующее на конец пучка в позиции 27,

5 остается постоянным. Если ремни 23 и 24 регулирования скорости пучка перемещаются слишком быстро, пучок падает ниже позиции 27, давление понижается и контроллер подает сигнал на электродвигатель

0 зажимного ремня 41 для замедления, пока пучок вновь не увеличится до позиции 27. Если ремни движутся слишком медленно, пучок поднимается выше позиции 27, давление повышается и электродвигатель ремня

5 несколько ускоряется перемещая пучок назад в позицию 27, что вызывает падение давления до нужного уровня. Для различных нитей плотность пучка, давление в камере и положение пучка могут быть

0 различными. В секции 18 регулирования скорости между ремнями 23 и 24 имеются направляющие 42, которые расположены перпендикулярно ремням и плотно соприкасаются с ремнями для размещения пучка.

5 Давление прилагается к концу пучка для его сжатия и подачи через секции 16 и 17. При отсутствии ремней регулирования скорости заданное давление быстро выталки еает пучок из выхода Поэтому ррмни регулирования скорости используются длч

ограничения перемещения пучка под действием давления в камере 13, действуя на конец пучка в позиции 27. За счет такого ограничения давление может устанавливаться на величину, которая несколько выше давления свободно текущей набивки с целью получения более высокой плотности пучка.

Текущая среда, использованная в натягивающей и направляющей струе сопла 12, может быть воздухом с комнатной температурой и давлением 90 фунтов (кв. дюйм). При необходимости воздух может нагреваться, например, при обработке пряжи с высоким номером. Сжатый воздух, поступающий в позиции 43, проходит через кольцевое отверстие 44 для получения равномерно натянутого и направленного волокна в постепенно расширяющемся канале 19 с трубкой 45. Нить и струя захватывают дополнительное количество воздуха и втягивают его во вход 21.

Для нейловых нитей с низким номером текущая среда, используемая в направляющей и нагревающей струе сопла 15, предпочтительно представляет собой насыщенный пар. Воздух с комнатной температурой используете в струе сопла 12, а нагретая текущая среда - в струе сопла 15 и в этом случае наличие выпускного отверстия 14 является особо предпочтительным для повышения нагревающей способности струи сопла 15, так как основная часть воздуха с комнатной температурой проходит через выпускное отверстие 14 до достижения конца пучка в позиции 27. Для нитей с более высоким номером подачи текущей среды струей сопла 15 и ее удаление через вентиляционную секцию 16 может не потребоваться, так как горячий воздух, поступающий из струи сопла 12, может быть достаточным. Температура пучка по мере его образования в позиции 27 должна быть близка или выше температуры стеклования волокна, что обеспечивает расслабление волокна и удержание уплотненной формы.

Давление в камере 13 для получения плотного пучка составляет примерно 20 фунтов кв. дюйм при 126°С. Камера 13 и выпускное отверстие 14 уменьшают поток высокоскоростной текучей среды на формирующемся конце пучка, в частности, из струи сопла 12. Таким образом, снижается турбулентность на конце пучка и петли волокна не вдуваются назад в секцию 15, что позволяет получать соединительные волокна на продольной оси пучка и устранять избыточное вытягивание по сечению пучка, что в противном случае может значительно затруднять четкое сегментирование пучка.

Секция 16 формирования пучка и вентиляции и накопительная секция 17 используются для содержания пучка при повышенной температуре в уплотненном виде в течение времени, достаточного при самой высокой скорости пучка для расслабления волокон в пучке. Если это время слишком короткое или температура слишком низкая, пучок расцветает после выхода из

0 устройства формирования пучка и сохранившаяся форма, плотность и когезионная способность пучка будут слишком низкими для обработки пучка без его обрыва При работе пучок, сохраняя форму сечения, зна5 чительно расширяется в аксиальном направлении по мере удаления с ремней 22, так что скорость пучка за пределами выхода на 50% выше по сравнению со скоростью пучка в устройстве формования, которая оп0 ределяется ремнями регулирования скорости.

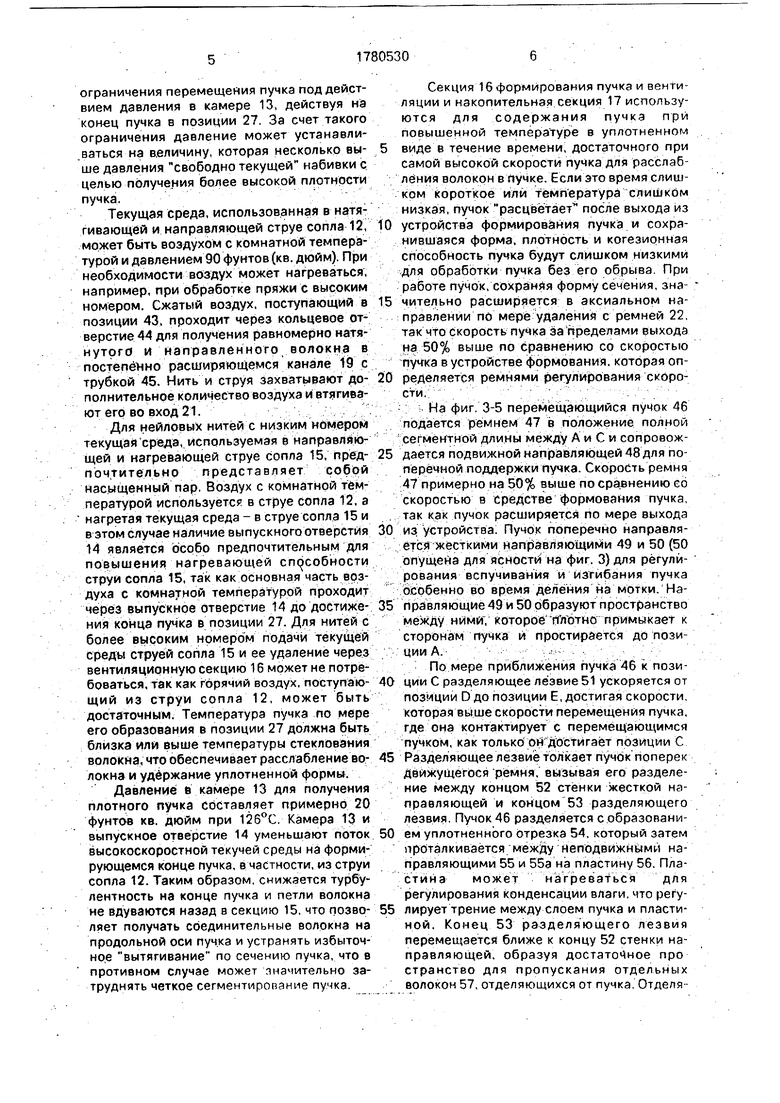

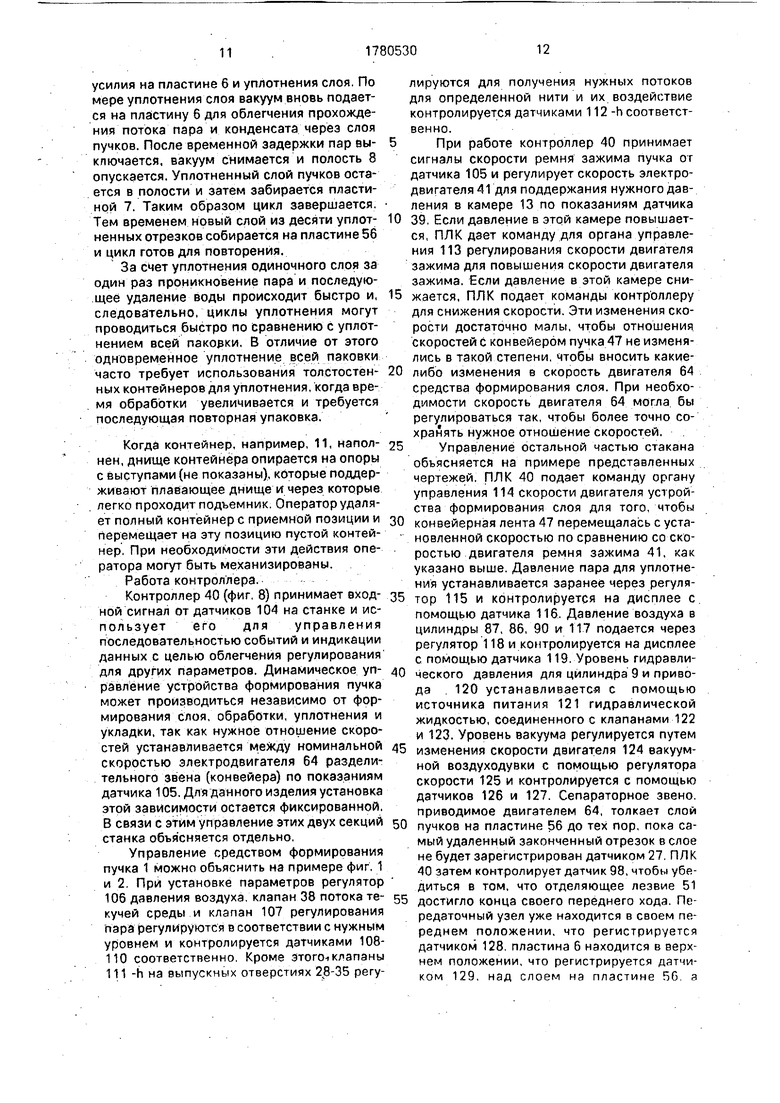

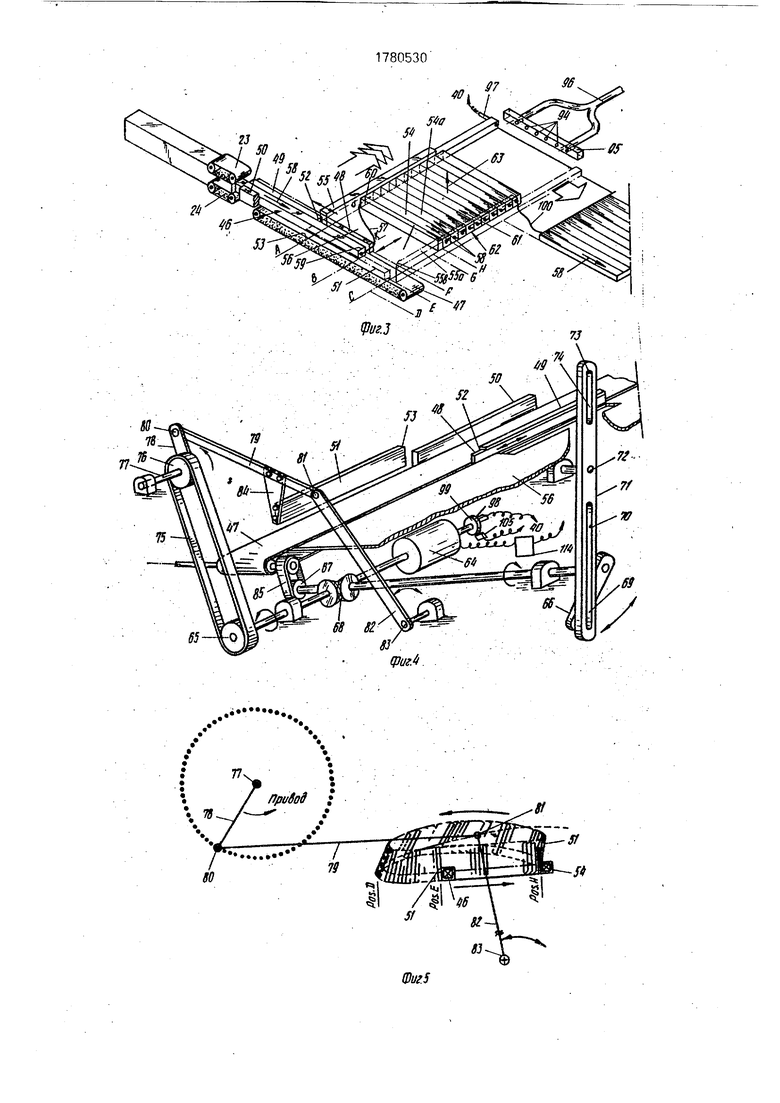

На фиг. 3-5 перемещающийся пучок 46 подается ремнем 47 в положение полной сегментной длины между А и С и сопровож5 дается подвижной направляющей 48 для поперечной поддержки пучка. Скорость ремня 47 примерно на 50% выше по сравнению со скоростью в средстве формования пучка, так как пучок расширяется по мере выхода

0 из устройства. Пучок поперечно направляется жесткими направляющими 49 и 50 (50 опущена для ясности на фиг. 3) для регулирования вспучивания и изгибания пучка особенно во время деления на мотки. На5 правляющие 49 и 50 образуют пространство между ними, которое плЪтно примыкает к сторонам пучка и простирается до позиции А.

По мере приближения пучка 46 к пози0 ции С разделяющее лезвие 51 ускоряется от позиции D до позиции Е, достигая скорости которая выше скорости перемещения пучка, где она контактирует с перемещающимся пучком, как только он достигает позиции С

5 Разделяющее лезвие толкает пучок поперек движущегося ремня, вызывая его разделение между концом 52 стенки жесткой направляющей и концом 53 разделяющего лезвия. Пучок 46 разделяется с образовани0 ем уплотненного отрезка 54, который затем проталкивается между неподвижными направляющими 55 и 55э на пластину 56. Пла- стина может нагреваться для регулирования конденсации влаги, что регу5 лирует трение между слоем пучка и пластиной. Конец 53 разделяющего лезвия перемещается ближе к концу 52 стенки направляющей, образуя достаточное про странство для пропускания отдельных волокон 57, отделяющихся от пучка Отделя

ющее лезвие достаточно быстро пересекает траекторию перемещения пучка, так что не происходит заметного вспучивания перемещающегося пучка, и отрезок перемещается вдоль лезвия только на очень незначительное расстояние Направляющая 55а снабжена фаской 556 для корректировки любого избыточного перемещения уплотненного отрезка 54 вдоль лезвия.

Подвижная направляющая 58 начинает выходить за границы позиции для направления перемещающегося пучка, как только отделяющее лезвие уходит с позиции F за пределы подвижной направляющей. Подвижная направляющая 48 поперечно поддерживает перемещающийся пучок, а -удлиненный отрезок отдельных волокон 57 продолжает удаляться от конца 59 переме- щающегося пучка и конца 60 разделенного пучка. Конец 60 пучка поперечно поддерживается разделяющим лезвием 51, Подвижная направляющая быстро ускоряется до скорости, приблиюащейся к скорости пучка.

Уплотненный отрезок 54, толкаемый разделяющим лезвием 51, контактирует с предшествующим уплотненным отрезком 54а, когда леззие достигает позиции В. В этой точке отрезок отдельных волокон 57 между концом 59 перемещающегося пучка и концом 60 уплотненного отрезка равен примерно длине одного уплотненного отрезка 54. Затем отделяющее лезвие 51 на чинает подниматься и отводиться в положение Н а подвижная направляющая 48 начинает отводиться в положение К. Пучок 46 продолжает перемещаться в направлении позиции С Отделяющее лезвие 51 отводится вверх над подвижной направляющей и перемещающимся пучком в положе- ние G, а подвижная направляющая отводится в положение F. На фиг. 5 показан конец разделяющего лезвия пучка и получаемая траектория перемещения лезвия. После этого перемещающийся пучок приближается к позиции С и цикл разделения повторяете до образования полного слоя.

Пучок 46 и уплотненные отрезки 54,54а, отделенные от пучка 46, имеют общее аксиальное направление, показанное стрелками или векторами 58. В описанном варианте осуществления уплотненные и удлиненные отрезки располагаются рядом друг с другом в слое, в котором аксиальное направление каждого уплотненного отрезка одинаковое. Полученный слой имеет противостоящие основные плоские поверхности, например, верхнюю 61 и нижнюю 62. Эти поверхности обращены в of идем направлении для каждого слоя во время его образования, при этом

направление, обозначенное стрелкой или вектором 63, показано перпендикулярным противостоящим поверхностям.

Механизм осуществления синхронных

перемещений между разделительным лезвием 51, подвижной направляющей 48 и ремнем 47 показан на фиг. 4 Электродвигатель 64 одновременно приводит шкив 65, коленчатый рычаг 66, шкив 67

0 через коническую шестерню 68 с углом делительного конуса в 45°. Коленчатый рычаг 66 снабжен ведомым элементом 69, перемещающимся в пазу 70 поворотного рычага 71, который поворачивается на опоре 72. На

5 верхнем конце поворотного рычага 71 имеется другой паз 73, который входит в зацепление с ведомым элементом 74 на подвижной направляющей 48 Подвижная направляющая 48 ограничивается для ли0 нейного перемещения с помощью любого пригодного упорного приспособления. По мере вращения коленчатого рычага 66 рычаг 71 колеблется вокруг опоры 72, вызывая линейное перемещение подвижной направля5 ющей 48 вперед и назад. Во время вращения коленчатого рычага 66 шкив 65 приводит ремень 75, который вращает шкив 76 вокруг опоры 77. Коленчатый рычаг 78 прикреплен и вращается со шкивом 76. Ко0 ленчатый рычаг 78 прикреплен к одному концу звена 79 с помощью поворотного штифта 80,81 со звеном 82, которое поворачивается вокруг опоры 83. Разделительное лезвие 51 жестко соединено со звеном 79 с

5 помощью опоры 84 и повторяет траекторию перемещения, показанную на фиг. 5. Электродвигатель 64 через приводной шкив 67 также приводит ремень 85 для привода ремня 47 подачи пучка. Два коленчатых рычага

0 66 и 78 проходят одновременно один полный оборот, За счет регулирования углового положения этих двух коленчатых рычагов достигается нужная синхронизация перемещения между разделительным лезвием 51 и

5 подвижной направляющей 48, которое синхронизируется с перемещением пучка через ремень 47 подачи пучка с общим приводом. Передаточный узел 3 (фиг. 1) используется для перемещения слоя пучков в по0 лость пропаривания и уплотнения и из нее- в контейнер 11 для паковок. На передаточном узле каждая пластина 6 и 7 имеет ваку умный источник, соединенный с ними. Пластина 6 и полость 8 имеют узкий паз (не

5 показан) на поверхности, который распопо жен параллельно оси пучка для устранения всасывания или стягивания отдельных волокон из пучка в пазы так волокна обычно накапливаются в пластинах, которые распо ложены перпеидикуляоно оси пучка Хот

пластина 7 не подвергается сильной нагрузке, пластина 6 и полость 8 должны быть достаточно прочными для выдерживания сжимающей нагрузки, прикладываемой к ним нажимным цилиндром 9. Пластина 6 5 снабжена приводом 87 цилиндра и линейой направляющей 88 для ее перемещения вверх и вниз. Пластина 7 имеет линейную поворотную направляющую 89 и привод 86 цилиндра, который обеспечивает ее пере- 10 мещение вверх и вниз. Кроме того, пластина

7имеет вращающийся привод 90 для повоота не 90° с целью Изменения ориентации лоев по мере их укладки, Это может потребоваться для получения более стабильной 15 конструкции пиковки, В позиции сжатия передаточного узла пластина 6 занимает крайнее верхнее положение, в котором она контактирует с остановами 91 и 92.

Полость 8 пропаривания и уплотнения 20 становлена в верхней части нажимного плунжера 93 нажимного цилиндра 9. Нижняя часть полости снабжена пазами, как и поверхность пластины 6, через которые пар может подаваться на пучок. Ширина, длина 25 и высота полости несколько больше по срав- , нению с размерами неуплотненного слоя. По мере уплотнения слол его высота уменьшается, а ширина и длина увеличиваются. Кромки слоя могут контактировать со сторо- 30 нами полости под полной нагрузкой сжатия, хотя такой контакт не имеет важного значения для способа. Однако максимальное уп- отнение паковки происходит тогда, когда контакт происходит так, что каждый слой 35 принимает равномерную прямоугольную форму, которая близко соответствует конейнеру 11 для паковок. Во время уплотнения вакуумная головка пластины 6 плотно станавливается внутри полости 8.40

. Во время работы отделенные отрезки пучка собираются друг за друг на нагреваемой пластине 56. Ряд воздушных сопел 94 в коллекторе 95, в который воздух подается ерез трубу 96 (фиг 3) располагается на сто- 45

роне ближайшего мотка для его выравнивания относительно других мотков. Датчик 97 обнаруживает присутствие переднего отделенного отрезка пучка, показывая таким образом, когда для приема готов полный слой. 50

8этой точке передаточный узел 9 находится в положении приема, когда пластина 6 располагается над пластиной 56, а пластина 7 - над полостью 8. Обе пластины 6 и 7 перемещаются вниз под управлением конт- 55 роллера 40 по мере перемещения вперед разделяющего лезвия 51 пучка, как показывает датчик 98. В частности, как показано на фиг. 4, зубчатая шестерня 99 закрепленная

на электродвигателе 64, и шестеренчатый

датчик 98 используются для определения положения разделяющего лезвия 51 Пластина 7 контактирует с неуплотненным слоем уплотненных отрезков на пластине 56 Неуплотненный слой состоит из определенного целого числа уплотненных отрезков, например из десяти отрезков, Контроллер 90 обеспечивает подачу вакуума на обе пластины 6 и 7, заставляя их опускаться. После небольшой задержки для захвата слоев вакуумом пластины 6 и 7 поднимаются. После установки пластин в верхнее положение передаточный узел 3 смещается под управлением контроллера 40 в положение, в котором пластина 6 оказывается над полостью 8, а пластина 7 - над контейнером 11. Сегмент нити, соединяющий последний уплотненный отрезок в одном слое и первый уплотненный отрезок в следующем слое, образует удлиненный отрезок, соединяющий два слоя, например, 100 и 101 (фиг 1,13,3). Если требуется дополнительный отрезок в удлиненном мотке между слоями, он может проталкиваться из последнего и первого уплотненных отрезков. В этом положении пластина 7 опускается для установки уплотненного слоя пучков на верхнюю часть стопки слоев в позиции 102 в контейнере 11. Вакуум снимается с пластины 7 и она поднимается, оставляя уплотненный слой на стопке. Затем подьемник 10 стопки опускает свободно плавающее днище контейнера 11, опуская таким образом и стопку до тех пор. пока она не переместится на толщину одного слоя пучков Теперь стопка готова для приема другого уплотненного слоя

Одновременно со стадией укладки происходит уплотнение неуплотненного слоя Пластина 6 имеет вырезы 103, которые проходят под остановами 91 и 92 по мере перемещения пластины 6 в положение над полостью 8. Пластина 6 остается в верхнем положении, когда полость 8 поднимается нажимным цилиндром 9 и непосредственно днищем полости контактирует со слоем пучков на пластине 6. В зависимости от обрабатываемого материала пар может пропускаться через пазы в полости, и вакуум на пластине 6 отключается. После снятия вакуума слой пучков опускается в пропарочную полость и сегменты пучков могут расширяться в поперечном направлении, так как вакуум имеет небольшое уплотняющее действие. Полость продолжает перемещаться вверх и прижимает сегментированные отрезки пучков к пластине 6. Пластина 6 перемещается до тех пор, пока она не контактирует с остановами 91 и 92. Эти остановы прикреплены к нажимной раме для создания сильного сжимающего

усилия на пластине 6 и уплотнения слоя. По мере уплотнения слоя вакуум вновь подается на пластину 6 для облегчения прохождения потока пара и конденсата через слоя пучков. После временной задержки пар выключается, вакуум снимается и полость 8 опускается. Уплотненный слой пучков остается в полости и затем забирается пластиной 7. Таким образом цикл завершается. Тем временем новый слой из десяти уплотненных отрезков собирается на пластине 56 и цикл готов для повторения.

За счет уплотнения одиночного слоя за один раз проникновение пара и последующее удаление воды происходит быстро и, следовательно, циклы уплотнения могут проводиться быстро по сравнению с уплотнением всей паковки. В отличие от этого одновременное уплотнение всей паковки часто требует использования толстостенных контейнеров для уплотнения, когда время обработки увеличивается и требуется последующая повторная упаковка.

Когда контейнер, например, 11, наполнен, днище контейнера опирается на опоры с выступами (не показаны), которые поддерживают плавающее днище и через которые легко проходит подъемник. Оператор удаляет полный контейнер с приемной позиции и перемещает на эту позицию пустой контейнер, При необходимости эти действия оператора могут быть механизированы.

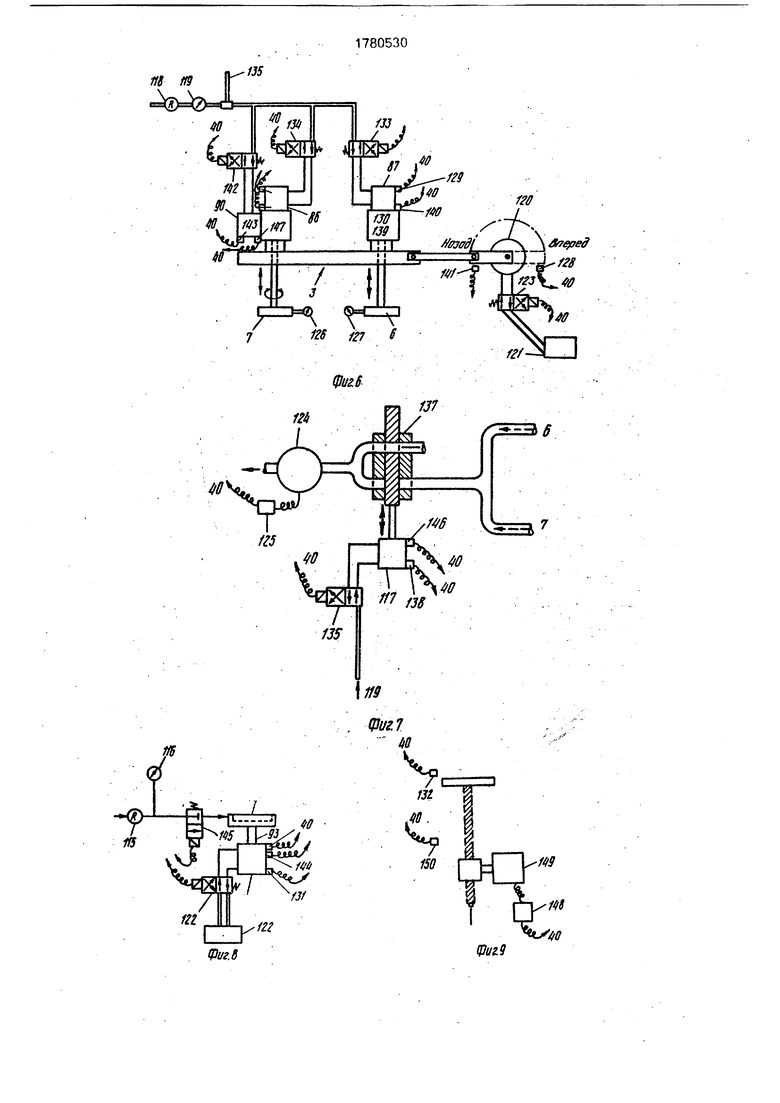

Работа контроллера.

Контроллер 40 (фиг, 8) принимает входной сигнал от датчиков 104 на станке и использует его для управления последовательностью событий и индикации данных с целью облегчения регулирования для других параметров. Динамическое управление устройства формирования пучка может производиться независимо от формирования слоя, обработки, уплотнения и укладки, так как нужное отношение скоростей устанавливается между номинальной скоростью электродвигателя 64 разделительного звена (конвейера) по показаниям датчика 105. Для данного изделия установка этой зависимости остается фиксированной. В связи с этим управление этих двух секций станка объясняется отдельно,

Управление средством формирования пучка 1 можно объяснить на примере фиг. 1 и 2 При установке параметров регулятор 106 давления воздуха клапан 38 потока текучей среды и клапан 107 регулирования пара регулируются в соответствии с нужным уровнем и контролируется датчиками 108110соответственно Кроме этого-t клапаны

111-h на выпускных отверстиях 28-35 регулируются для получения нужных потоков для определенной нити и их воздействие контролируется датчиками 112 -h соответственно.

При работе контроллер 40 принимает

сигналы скорости ремня зажима пучка ог датчика 105 и регулирует скорость электродвигателя 41 для поддержания нужного давления в камере 13 по показаниям датчика

0 39. Если давление в этой камере повышается, ПЛК дает команду для органа управления 113 регулирования скорости двигателя зажима для повышения скорости двигателя зажима. Если давление в этой камере сни5 жается, ПЛК подает команды контроллеру для снижения скорости. Эти изменения скорости достаточно малы, чтобы отношения скоростей с конвейером пучка 47 не изменялись в такой степени, чтобы вносить какие0 либо изменения в скорость двигателя 64 средства формирования слоя. При необходимости скорость двигателя 64 могла бы регулироваться так, чтобы более точно сохранять нужное отношение скоростей.

5 Управление остальной частью стакана объясняется на примере представленных чертежей. ПЛК 40 подает команду органу управления 114 скорости двигателя устройства формирования слоя для того, чтобы

0 конвейерная лента 47 перемещалась с установленной скоростью по сравнению со скоростью двигателя ремня зажима 41, как указано выше. Давление пара для уплотнения устанавливается заранее через регуля5 тор 115 и контролируется на дисплее с помощью датчика 116. Давление воздуха в цилиндры 87, 86, 90 и 117 подается через регулятор 118 и контролируется на дисплее с помощью датчика 119. Уровень гидравли0 ческого давления для цилиндра 9 и привода 120 устанавливается с помощью источника питания 121 гидравлической жидкостью, соединенного с клапанами 122 и 123. Уровень вакуума регулируется путем

5 изменения скорости двигателя 124 вакуумной воздуходувки с помощью регулятора скорости 125 и контролируется с помощью датчиков 126 и 127. Сепараторное звено приводимое двигателем 64, толкает слой

0 пучков на пластине 56 до тех пор, пока самый удаленный законченный отрезок в слое не будет зарегистрирован датчиком 27 ПЛК 40 затем контролирует датчик 98, чтобы убедиться в том, что отделяющее лезвие 51

5 достигло конца своего переднего хода. Передаточный узел уже находится в своем переднем положении, что регистрируется датчиком 128 пластина 6 находится в верхнем положении, что регистрируется датчиком 129, над слоем на пластине 56 я

пластина 7 - в верхнем положении над полостью уплотнения 8, что регистрируется датчиком 130 (там, где во время работы находится уплотненный слой), полость уплотнения 8 находится снизу, что регистрируется датчиком 131, а подьемник 10 - вверху, что регистрируется датчиком 132. После поступления сигналов из датчиков 97 и 98 ПЛК 40 дает команду пластинам 6 и 7 для перемещения вниз. ПЛК приводит в действие клапан 133, в силу чего цилиндр 87 перемещает пластину б вниз, и клапан 134 для того, чтобы цилиндр 86 переместил пластину 7 вниз, и включает вакуум для обеих пластин за счет привода клапана 135, в результате цилиндр 136 перемещает заслонку 137 во включенное положение для подачи вакуума на пластины. Датчик 138 подает сигнал в ПЛК. когда вакуум включен, Когда датчики 139 и 140 сигнализируют ПЛК о том, что обе пластины находятся внизу, ПЛК 40 включает внутренний таймер для того, чтобы вакуум увеличился и стянул слой с пластины 56 на пластину 6, а слой в полости 8 на пластину 7. когда время истекает, ПЛК 40 включает клапаны 133 и 134, для того, чтобы цилиндры 87 и 86 подняли пластины 6 и 7. Пластина б поднимает новый слой с пластины 56, а пластина 7 поднимает уплотненный слой из полости 8.

Когда оба датчика 129 и 130 сигнализируют ПЛК 40 о том, что обе пластины находятся в верхнем положении, ПЛК подает команду передаточному узлу 3 для перемещения назад путем включения клапана 124 для того, чтобы вращающийся привод 121 повернулся против часовой стрелки (в положение, показанное на фиг. 9), ПЛК 40 принимает сигнал от датчика 141, который показывает, что перемещение назад закончено. Если необходимо повернуть слой на пластине 7. ПЛК 40 одновременно включает клапан 142 через каждый другой цикл для перемещения поворотного привода 30 по часовой стрелке и датчик 143 сигнализирует об окончании этой операции в ПЛК. Затем ПЛК подает команду пластине 7 переместиться вниз. Когда пластина 7 находится внизу, как показывает датчик 139, ПЛК 40 одновременно включает нажимной клапан 123 для того, чтобы цилиндр 9 переместился вверх для перемещения вверх полости 8 на плунжере 93 нажимного цилиндра для контакта с пластиной 6 ее слоем

По мере приближения цилиндра 9 к верхнему положению непосредственно перед контактированием со слоем датчик 144 подает сигнал в ПЛК 40 Затем ПЛК включает паровой клапан 145 который открывается, выпуская пар из полости 8 и одновременно

включает клапан 135 регулирование плкуу ма для того, чтобы цилиндр 118 переместил вакуумную заслонку 137 в выключенное положение, что регистрируется датчиком 14(5

5 (фиг. 10). В результате слой отделяется от пластины б по мере прохождения пара через слой. Снятие вакуума и подача пара в этой точке могут быть одним из методов расширения слоя и оптимального заполнения полости 8. Это необязательный прием который повышает плотность. Уплотненный слой также отделяется от пластины 7. но поскольку он находится & контакте с верхним слоем на стопке в позиции 5, уплотнен5 ный слой остается в контакте с пластиной 7. Тем временем нажимной цилиндр 9 полностью занимает верхнее положение, переме- щая таким образом пластину 6 вверх к остановам 91, 92 и уплотняя слой на пласти0 не 6, и датчик 144 сигнализирует об этом ПЛК ПЛК 40 вновь включает вакуум для протягивания пара через уплотненный слой и включает таймеры в ПЛК 40. Когда установленное для таймеров время истекает

5 ПЛК выключает пар с помощью клапана 145 и выключает вакуум с помощью клапана 135. Вакуум может подаваться дольше, чем пир для получения дополнительной сушки нити.

0После короткой временной задержки

ПЛК 40 включает клапан 123 для того, чтобы нажимной цилиндр 9 и полость уплотнения 8 в которой находится уплотненный слой, переместились вниз, и включает клапан 134

5 для того, чтобы пластина 7 переместилась вверх. Датчики 131 и 130 подтверждают за- рвешение этих перемещений. ПЛК 40 включает клапан 123 для перемещения передаточного узла 3 назад в его первона0 чальное переднее положение. Датчик 128 сигнализирует ПЛК, когда это перемещение закончено. В этот момент, если пластина 7 вращается, ПЛК включает клапан 142 для возврата пластины 7 в ее первоначальное

5 положение по показаниям датчика 147 ПЛК 40 также подает команду пускателю 148 двигателя подъемника для вращения двигателя 149 подъемника в течение заданного време ни для того, чтобы подъемник переместил

0

стопку слоев вниз на расстояние одной толщины слоя. В течение времени после последнего съема слоя на пластине 56 образовался новый слой и безусловно только что уплотненный слой находится в поло- 5 сти уплотнения для последующего съема Как только датчик 97 зарегистрирует самый дальний пучок в новом слое, а датчик 98 - отделяющее лезвие в его переднем положении цикл обработки и уплотнения слоя готов для повторения.

После завершения стопки подъемник находится в своей нижней позиции по показаниям датчика 150, который подает сигнал в ПЛК. Затем оператор может ответить - удалить полный контейнер 11 и заменить его пустым, известить ПЛК 40. ПЛК может подать команду подъемнику 10 для перемещения в верхнее положение, которое регистрируется датчиком 132, после чего может начинаться заполнение пустого контейнера.

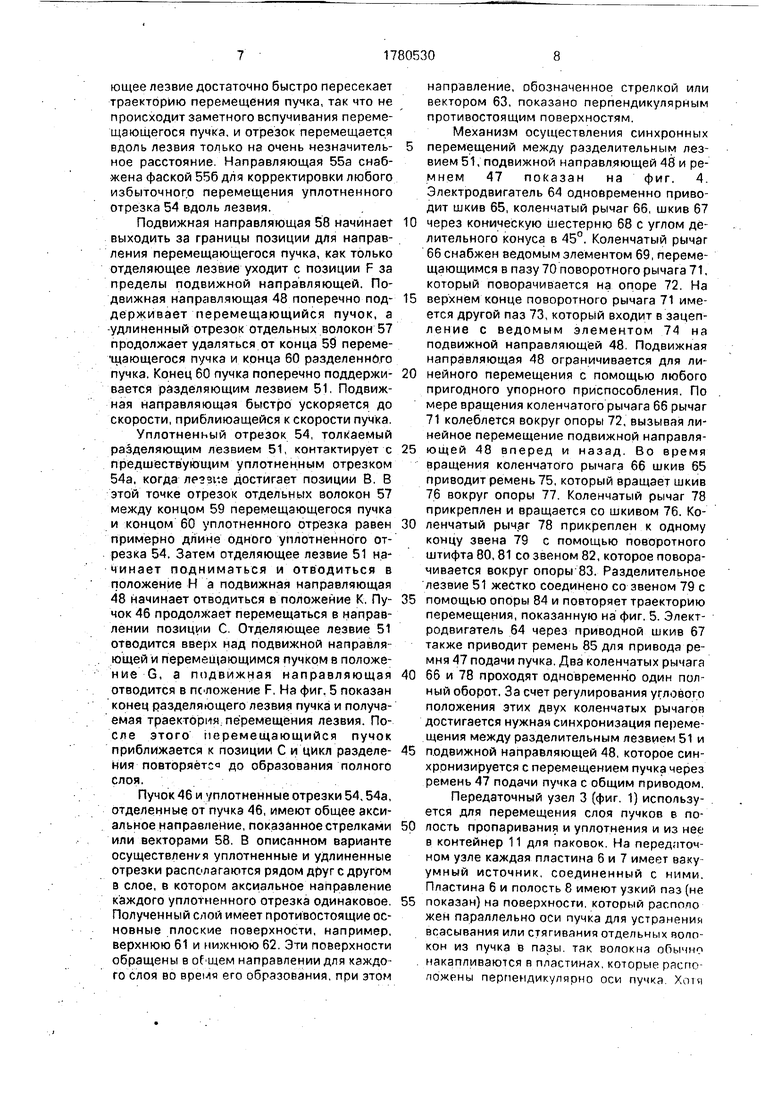

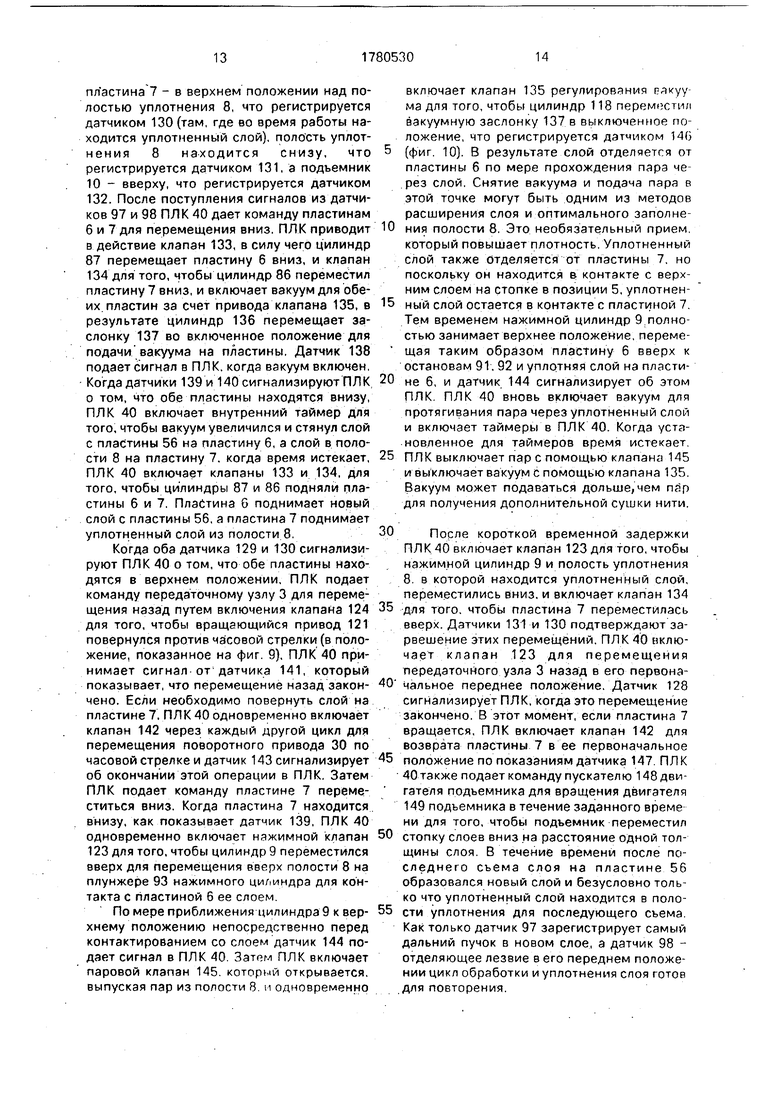

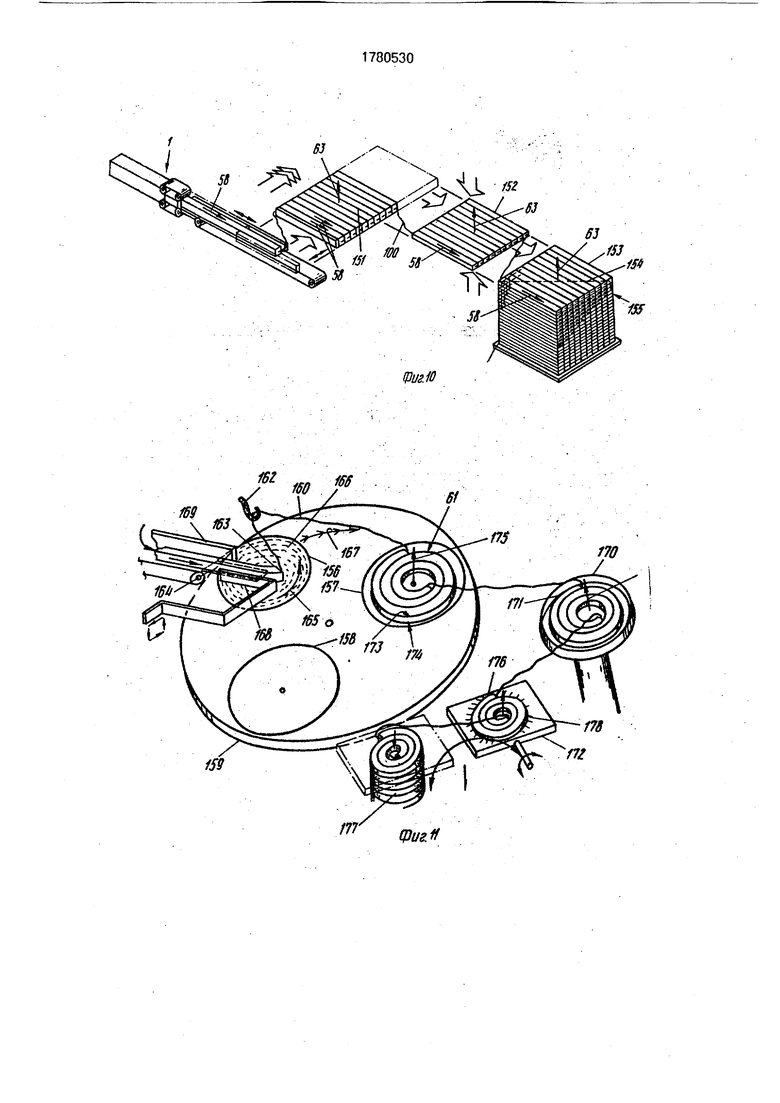

На ф.иг. 13 схематично показан способ упаковки, в котором непрерывный пучок из средства 1 формирования пучка формируется в новый слой 151, а первый предваритель- но сформированный слой 152, еще соединенный с новым слоем, размещается в уплотняющем прессе, где он уплотняется до более высокой плотности, Второй предварительно сформированный слой 153, еще соединенный с первым предварительно, сформированным слоем, удаляется с позиции уплотнения и помещается на слой, принимающий подъемник, За счет образования отдельных слоев из пучка слои можно обрабатывать независимо, например, путем уплотнения во время формирования новых слоев. Таким образом, получаются окончательно обработанные слои, которые можно упаковывать прямо в контейнер, пригодный для хранения или отправки. Способ легко приспосабливается для получения слоее различного размера и, следовательно, паковок различного размера из одного и того же устройства для формирования пучков. Готовая паковка, полученная из отдельно уплот- ненных слоев, имеет плотность, достаточную для конкуренции с обычными намотанными паковками.

Каждый слой на фиг. 10 укладывается рядом друг с другом,, при этом противоположные основные поверхности находятся в контакте и все слои обращены в одном направлении, т.е все стрелки 63 обращены вверх. Когда спои 152 и 153. расположенные сторона к стороне в примерно одной плоскости, укладываются так, что противоположные поверхности контактируют и слои обращены в одном направлении, удлиненный отрезок имеет по меньшей мере такую же длину, что и самая короткая ось слоя. Этот отрезок продемонстрирован на примере удлиненного отрезка 154, который в этом случае равен длине диагонали слоя. Этот отрезок обеспечивает отдельную обработку слоев 152 и 153 и является отличительным признаком готовой паковки 155. Удлиненный отрезок показан в предпочтительном положении между слоями, но при необходимости он может быть удлинен еще больше и

размещен на наружной поверхности паковки на расстоянии между слоями.

На фиг, 10 показана предпочтительная структура слоя, состоящая из отдельных

пучков, как уже указывалось, но способ изобретения не ограничивается этой структурой слоев. Другие структуры слоев, пригодные для этого способа, показаны на фиг. 11 и 12.

0 В частности, на фиг. 11 пучок из средства 1 формирования пучков подается в виде уплотненного отрезка на один из нескольких вращающихся вакуумных дисков 156- 158 на вращающемся столе 159.

5 Удлиненный отрезок пряжи 160 из первого предварительного сформированного слоя 161 захватывается ушком 162. Конец пучка 163 продолжает поступать из средства формирования пучка через перемычку 164 на

0 центральную поверхность диска 156. Диск 156 вращается против часовой стрелки, как показано стрелкой 165 под перемычкой 164, и вакуум подается на поверхность диска 156 через вакуумные отверстия 166. При каса5 нии центральной поверхности диска конец пучка 163 удерживается на поверхности вакуумом, так что конец повторяет вращательное движение диска. Стол 159 медленно поворачивается по часовой стрелке, как по0 казано стрелками в позиции 167, .для того, чтобы пучок, вращаемый диском 156, образовывал слой в виде спирали Архимеда, в котором уплотненный отрезок располагается рядом с другими частями уплотненного

5 отрезка вдоль слоя, Коогда заново сформированный слой принимает такой же вид, как первый предварительно сформированный слой 161, поворотный стол 159 резко перемещается и толкающее лезвие 168 переме0 щается вместе с ним на короткое расстояние для отделения пучка. Поворотный стол продолжает перемещаться до тех пор, пока диск 156 не переместится в пред шествующее положение диска 157, а диск

5 158 - в предшествующее положение диска 156. Конец уплотненного отрезка в этой спирали отделяется между лезвием 168 и неподвижной стенкой 169, образуя таким образом удлиненный отрезок нити, анало0 гичный отрезку 160, так как поворотный стол 159 поворачивает диск 156 Непрерывно формируемый пучок поддерживается перемычкой 164 в течение времени, необходимого диску 158 для перемещения в

5 положение, ранее занятое диском 156 Толкающее лезвие 168 отводится за счет перемещения вверх и над пучком подобно лезвию 51 (фиг. 1) До или после этого перемещения поворотного стола 159 первый предварительно сформированный слой 161

перемещается на уплотняющий пресс 170. из которого второй предварительно сформированный слой 171 уже перемещен на поворотную пластину 172. Слои имеют противостоящие верхнюю 173 и нижнюю 174 поверхности. Эти поверхности обращены в общем направлении для каждого слоя по мере его формирования и это направление обозначено стрелкой или вектором 175, показанным перпендикулярно к противоположным поверхностям. Слои перемещаются кольцевыми пластинами, работа которых аналогична пластинам 7 ч 6, как указано выше. Поворотная пластина 172 освобождается после поворота и укладки третьего предварительно сформированного слоя 176 на верхней части паковки 177, Поворот слоя перед укладкой требуется для сохранения правильной ориентации удлиненного отрезка пряжи. Направление слоев меняется с помощью поворотной пластины 172, но все слои остаются обращенными в том же направлении, обозначенном перевернутыми стрелками 175 Готовая паковка 177 характеризуется по этому варианту изобретения тем, что состоит из отдельных слоев уплотненных пучков, расположенных рядом друг с другом, которые остаются соединенными удлиненным отрезком, длина которого характерна для этого варианта изобретения. Удлиненный отрезок нити по длине по меньшей мере равен диаметру спирального слоя для создания возможности отдельной обра- 6otKH слоев. Следует отметить, что в слое не требуется отделения уплотненного пучка для получения этой спиральной структуры слоев.

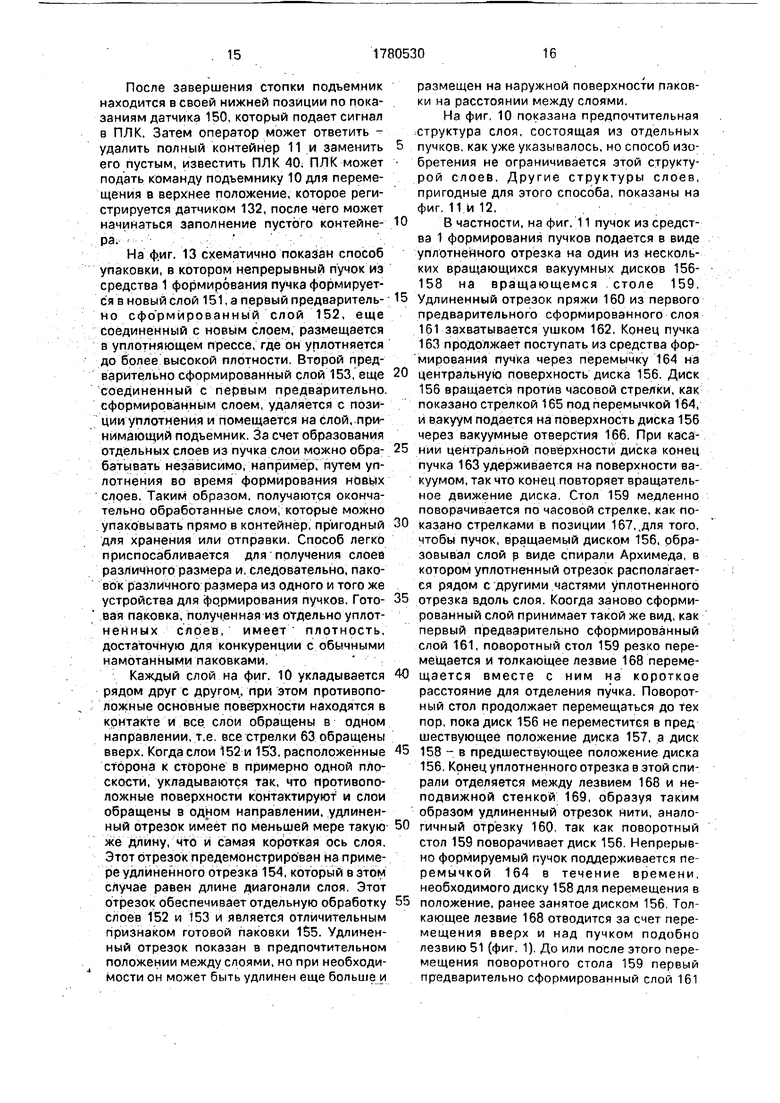

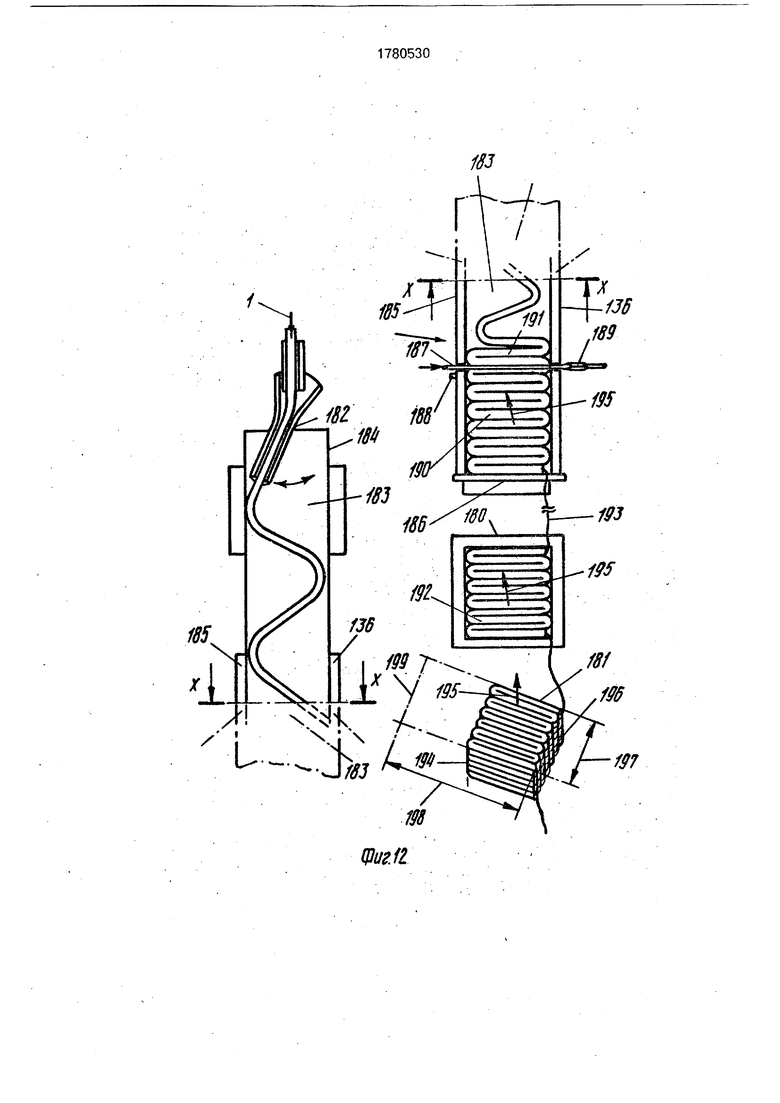

На фиг. 12 показана серпантинная структура слоев, которая может быть получена при осуществлении изобретения. На фиг. 12 также показан схематичный вид сверху устройства для получения серпантинной структуры слоев на позиции 179, уплотнения в позиции 180 и укладки слоя в позиции 181 в паковку. Непрерывный уплотненный лучок, поступающий из устройства формирования пучка, подается через колеблющийся желоб 182 на поверхность подвижной ленты 183. Можно использовать вакуумную нагнетательную вентиляцию 184 для контроля пучка в точке укладки на ленту. Вакуум подается на пучок через отверстия (не показаны) в ленте по мере прохождения перфорированной ленты над нагнетательной вентиляцией. Скорость колебаний желоба и скорость ленты согласуются таким образом, что S-образный пучок укладывается на ленту, Лента подает S-образный пучок между поперечными направляющими 136 и 185 и далее к неподвижной торцовой стенке

186, когда разделяющее лезвие 187 отводится (показано в выдвинутом положении). Упираясь в стенку 186 S-образные пучки складываются в виде серпантинного слоя, в

5 котором уплотненный отрезок располагается рядом с другими частями уплотненного отрезка в слое и продолжает наращиваться до тех пор. пока не регистрируется датчиком 188. В этот момент разделяющее лезвие 187

0 перемещается поперек траектории перемещения пучка и отрезает удлиненный отрезок нити 189. Удлиненный отрезок нити 189 соединяет новый слой 190 с началом слоя

192,уже уплотненный, подается одновременно на верхнюю часть стопки слоев в позиции 181. Слои подаются верхними вакуумными пластинами аналогично работе

0 пластин 7 и 6, как указано выше. Удлиненный отрезок 193 соединяет слой 192 со слоем 190. Как только новый слой 190 удаляется с конвейера, яезвие 187 отводится, позволяя началу нового серпантинного слоя 191

5 переместиться вверх к стенке 186 и процесс повторяется. Отделение уплотненного пучка не требуется внутри слоя при формирова- нии структуры этого слоя. Однако уплотненный пучок может открываться для

0 менее уплотненного слоя на сложенных концах серпантинной структуры.

Серпантинная паковка 194 (фиг. 12) содержит слои, уложенные рядом друг с другом так, что основные плоские

5 противостоящие поверхности находятся в контакте и предпочтительно все слои обращены в одном направлении, как показано стрелкой 195. Удлиненный отрезок, соединяющий слои показан на примере удлинен0 ного отрезка 196, который расположен вдоль стороны паковки 194. Длина этого удлиненного отрезка по меньшей мере равна длине оси 197 этого прямоугольного расположения уплотненных отрезков в слое. Ось

5 198 слоя, расположенная слева на фиг. 15, может быть длинной основной осью, как показано пунктиром 199, а число уплотненных отрезков в слое может быть небольшим, что делаетесь 197 маленькой осью.

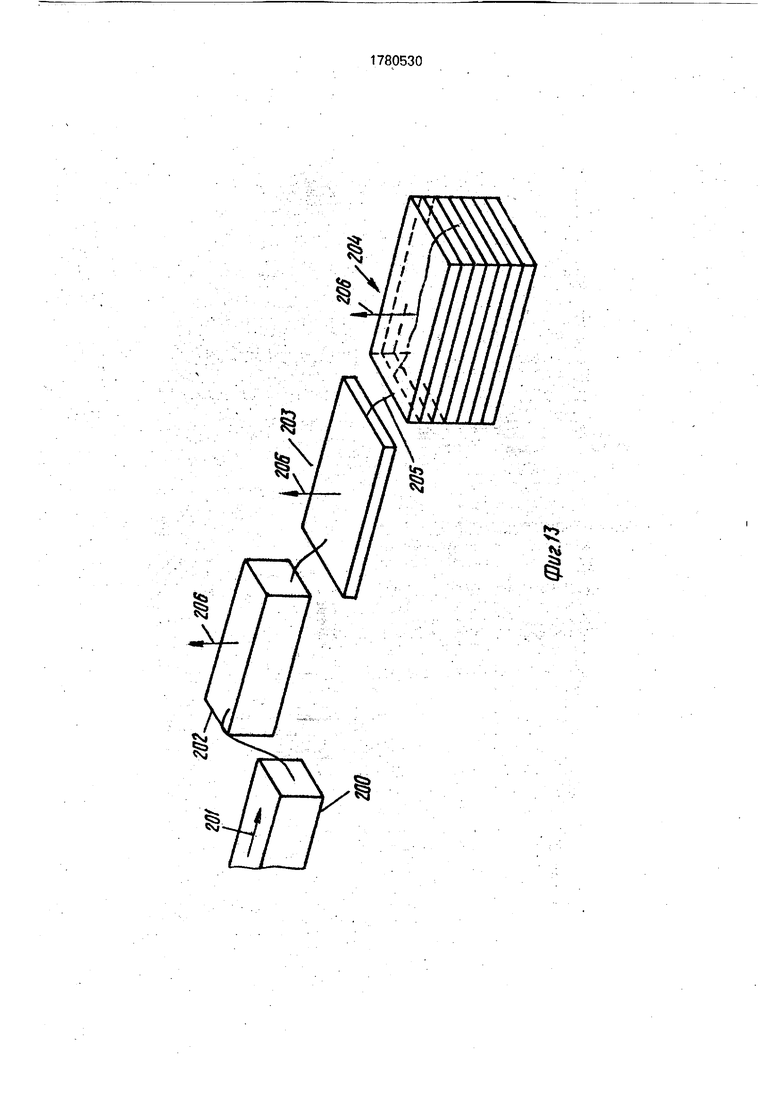

0 На -фиг. 13 показана другая структура слоя паковки. Этот слой вместо использования множества уплотненных пучков, расположенных сторона к стороне по линейной кольцевой конфигурации, образуется из

5 одного уплотненного пучка 200, осевое направление которого показано стрелкой 201. Та«о$ пучок разделяется на отдельные мотки чередующихся удлиненных и аксиально уплотненных отрезков. Такой уплотненный отрезок становится отдельным слоем 202 и

уплотняется в позиции 203, укладывается в позиции 204. Каждый моток пучка представляет собой слой, который содержит удлиненный моток нити 205, соединяющий его и предпочтительно расположенный между соседними слоями, уложенными рядом друг с другом для получения паковки, Слои, например. 202-204 имеют основные плоские поверхности, которые расположены напротив друг друга, например верхняя и нижняя поверхности. Каждый слой формируется таким образом, чтобы эти поверхности были обращены в одном направлении, как показано -стрелками 206. Слом укладываются рядом друг с другом так, что противостоящая поверхность однбго слоя нахедится е контакте с противостоящей поверхностью другого слоя и предпочтительно все слои обрезаны в одном направлении Большой одиночный пучок может быть получен путем поперечного перемещения или колебания передней части струи сопла 12 и верхних частей сопел 13,14,15 средства формирования пучка относительно секции 16 формирования пучка и вентилирования и остальных нижних секций 17 и 18. Части 12-15 средства формирования пучка могут иметь тот же масштаб, что и на фиг 2, а остальные части 16-18 больше пропорционально количеству поперечных перемещений или колебаний, используемых для получения более крупного уплотненного пучка Этот монолитный уплотненный пучок может иметь форму от плоской прямоугольной ленты до квадратной формы.

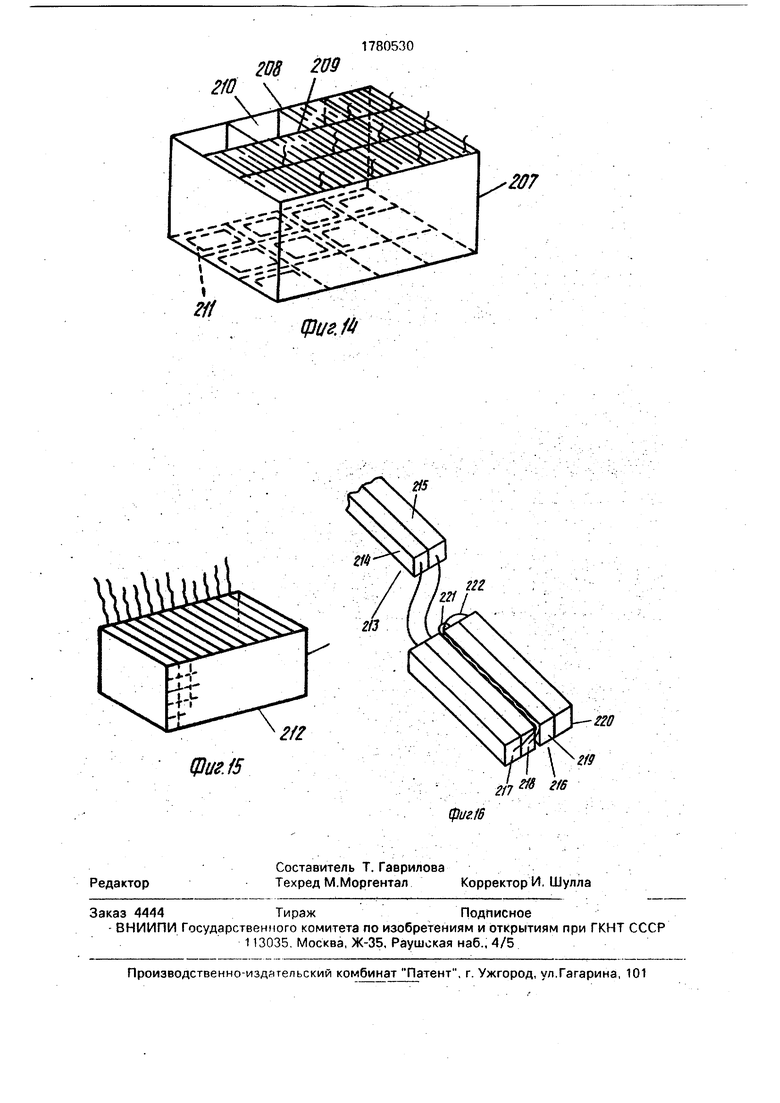

На фиг. 1 показано, что слои пучка уложены в паковку в отдельном контейнере 11. Допускаются другие формы расположения паковок в контейнере, например в контейнере 207 (фиг 14). Этот контейнер имеет разделительные перегородки 208 и 209, которые разделяют контейнер на отдельные отделения 210 Паковка из слоев пучка последовательно укладывается в каждое отделение. Каждое отделение иМеет подвижное прямоугольное днище, контакт с которым осуществляется через отверстие в днище контейнера 211 Лосле заполнения одного отделения контейнер поворачивается следующим пустым отделением и подъемник, аналогичный подъемнику 10 (фиг. 1), может подниматься для подачи подвижного днища отделения в верхнюю часть отделения с целью приема первого слоя пучка следующей паковки. Удлиненный моток нити пер- врго слоя для соседней паковки может оставаться соединенный с первым слоем следующей паковки для получения большб- го контейнера текстильной нити. С другой Стороны, удлиненный1 моток нити может об0

5

0

5

0

5

0

5

0

5

резаться для получения свободного конца в последнем слое каждой паковки Эта конфигурация контейнера позволяет получить очень компактную большую1 паковку

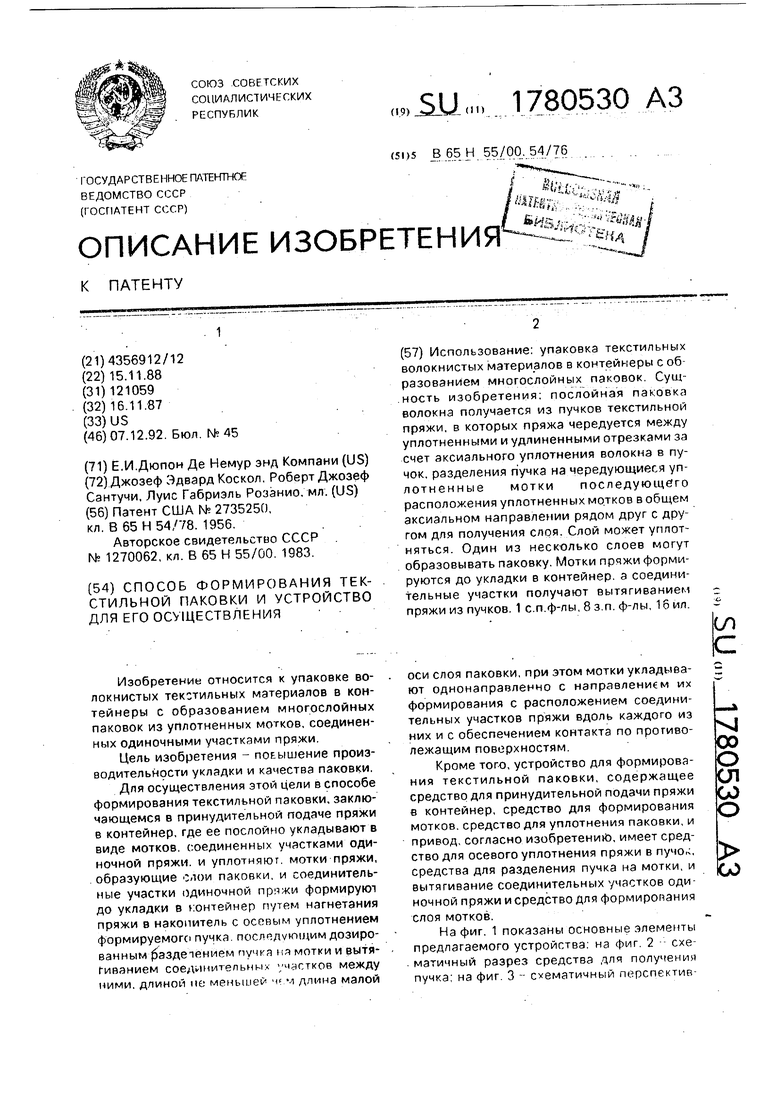

На фиг 15 показана различная ориентация паковки фиг 1 После упаковки контейнер 11 может закрываться сверху Когда контейнер готов для использования, сторона контейнера, а не его верхняя часть может открываться, давая доступ к кромке всех слоев паковки 212. В этом случае удлиненный моток, соединяющий слои, становится доступным и может обрезаться, что позволяет получать нити во всех слоях одновременно При таком использовании паковки получается много концов в компактном пространстве, что можно использовать для намотки на шпулярник.

Помимо описанных пучков нити с одним концом несколько отдельных отрезков нити можно уплотнять одновременно с помощью устройства уплотнения пучка (фиг. 2) Кроме того, два или несколько пучков нити могут формироваться отдельно и направляться сторона к Стороне в устройство формирования слоя, как на фиг 3, где расположенные сторона к стороне пучки могут отделяться вместе для формирования слоя со схемой пучков, показанной на фиг. 19 Расположение пучков представляет собой расположение сторона к стороне 213 из двух пучков 214 и 215, которые разделены на чередующиеся удлиненные и уплотненные отрезки, расположенные сторона к стороне. Уплотненные отрезки располагаются рядом друг с другом для получения непрерывного слоя 216, а котором уплотненные отрезки 217- 220 соединяются в слое с помощью удлиненных отрезков нити, 221 и 222 Слои 216 могут укладываться рядом друг с другом так. чтобы каждый слой соединялся со следующими расположенными сторона к стороне уд- линенными отрезками для получения паковки нити по этому изобретению.

Хотя показано, что использованный для примера пучок имеет прямоугольное сечение может быть использовано любое количество других сечений. Например, сечение может быть круглым, эллиптическим, треугольным и т.д., которое разделяется на чередующиеся удлиненные и уплотненные отрезки. Уплотненные отрезки могут располагаться рядом друг с другом в слое и слои укладываются рядом друг с другом для получения паковки Каждый слой соединяется с другим с помощью удлиненных отрезков пряжи, что обеспечивает возможность отдельной обработки слоев.

Как показано йыше, система упаковки пучков в которой используются отдельные

слои пучков, включающих соединительные удлиненные отрезки нити между слоями, представляет собой универсальную систему формирования различных паковок пучков. Все паковки сохраняют важные характеристики отдельных слоев, соединенных удлиненными сегментами нити. Хотя паковка может быть оразована множеством слоев, предусматривается использование в качестве паковки одного слоя, составленного уплотненными и удлиненными отрезками.

Способ и устройство этого изобретения можно использовать для упаковки натурального или синтетического волокна, Которое может обрабатываться таким образом без .обрыва или фибриллирования. Термопластические материалы, например, полиамиды типа поли (гексаметиленадипамида), поли (капр оамида), сложные эфиры целлюлозы, сложные полиэфиры типа полиэтилен- терефтата, поливинилы, полиакрилаты типа полиакрилонитрила, полиолефины типа полиэтилена и полипропилена и сегментированные полиуретаны наиболее пригодны для получения описанных паковок, а предпочтительным видом материала является текстильная нить.

Это устройство и сгособ могут использоваться для текстильных номеров волокна, а также для низких и промыШленн ых номеров и не ограничиваются определенным типом сечения волокна.

Формула изобретения

длиной не меньше, чем длина малой оси слоя паковки, при этом мотки укладывают однонаправленно с направлением их формирования с расположением соединительных участков пряжи вдоль каждого из них и с обеспечением контакта по противолежащим поверхностям.

, 3. Способ по пп. 1-2, отличающий- с я тем, что каждый моток в продольном сечении выполняют прямоугольным.

4 10. Устройство по п. 9, от л и ч а ю щ е- с я тем. что накопитель снабжен средством для дозирования мотка.

Щиг.1

67

tf

фиг.I

W 43

&

46

S3

/

51

65

80

fltozj

73

х k

.72 7f

ю

I/

69

фиг.4

8f

6МЦ)

U г

SLkJy

S Mu

п/

22

1ИТ у

Ir- --iU

Т

Ј(/

;

Л/

i

U г с )

y

t

Ш

ОС908А1

о со ю о со

Фиг. ft

I

210

208 №

-..

. J

фиг. ft

фиг/5

1780530

207

,ч

us

2/7Я8 2f6

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ 2FL И LNnT, ДЛЯ КОНТРОЛЯ ПОТРЕБЛЕНИЯ ПИЩИ И РОСТА У МЛАДЕНЦЕВ ИЛИ ДЕТЕЙ МЛАДШЕГО ВОЗРАСТА | 2017 |

|

RU2735250C2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

| Текстильная паковка | 1983 |

|

SU1270062A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-12-07—Публикация

1988-11-15—Подача