Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении балок коробчатого сечения из гнутых профилей. При изготовлении балок коробчатого сечения из гнутых профилей с полками двойной толщины, в том числе и перфорированных, производят сварку профилей между собой по кромкам полок.

Известен способ изготовления балок коробчатого сечения для стеллажей (заявка Великобритании N 1336653, кл. Е 04 С 3/04, опублик. 07.11.73), согласно которому коробчатая балка изготавливается из двух желобчатых гнутых профилей, имеющих отогнутые части на фланцах. При сборке желобчатые профили разворачиваются на 180о один относительно другого, в результате чего их фланцы перекрываются, а отогнутые части одного профиля перекрывают ребра другого.

Недостатком такого способа изготовления балки является то, что балка выполняется без отверстий для удаления конденсата, что снижает ее долговечность из-за коррозии.

Известен способ производства балки коробчатого сечения с полыми полками, используемой в стеллажах и рамах (патент США N 4002000, кл. E 04 C 3/30 3/10, опубл. 11.01.77), которая выполняется из двух гнутых профилей, каждый из которых содержит пару параллельных фланцев. Наружные поверхности фланцев второго профиля отстоят одна от другой на расстоянии, равном расстоянию между внутренними поверхностями фланцев первого профиля. Фланцы второго профиля взаимно перекрываются почти полностью, образуя замкнутую балку. При эксплуатации скапливающийся внутри конденсат способствует коррозии и снижению долговечности балки.

Наиболее близким по технической сущности к изобретению является способ изготовления балок замкнутого сечения [1], выполненных из гнутых профилей С-образной формы путем сварки полок профилей между собой.

Недостатком такого способа изготовления балки является то, что при изготовлении балки из облегченных, в том числе и перфорированных профилей, в балке собирается конденсат, способствующий снижению ее долговечности из-за коррозии и для его удаления требуются дополнительные отверстия.

Целью изобретения является увеличение долговечности балки за счет выполнения отверстий в полках для удаления конденсата, а также снижение трудоемкости ее изготовления.

Для этого при изготовлении балки коробчатого сечения первоначально на заготовке в местах будущих сгибов полок двойной толщины формуют периодически повторяющиеся по длине гофры, образование полок двойной толщины производят изгибом по линии, проходящей через ось симметрии гофров, а сварку по выступающим участкам зигзагообразных кромок. При этом целесообразно перед выполнением периодически повторяющихся по длине гофров производить подгибку периферийного участка будущей полки, а примыкающий к центральному участку стенки профиля участок заготовки отгибать в сторону, противоположную подгибке.

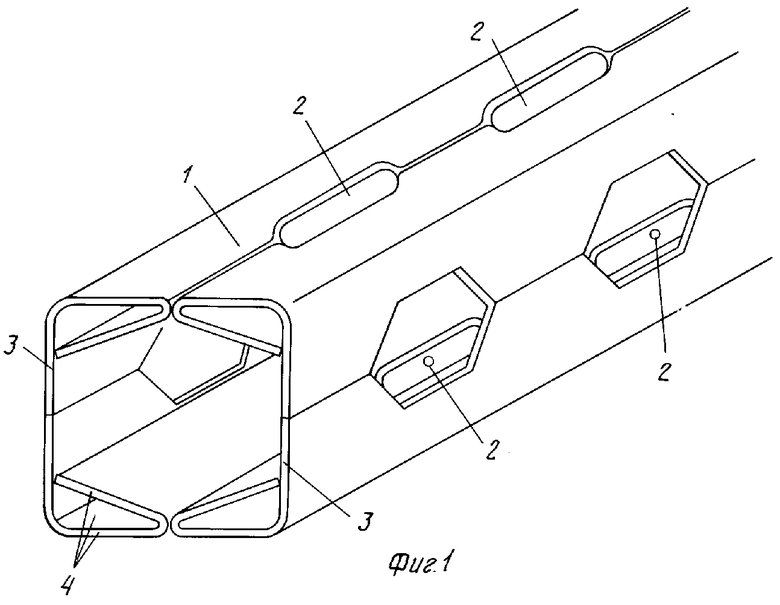

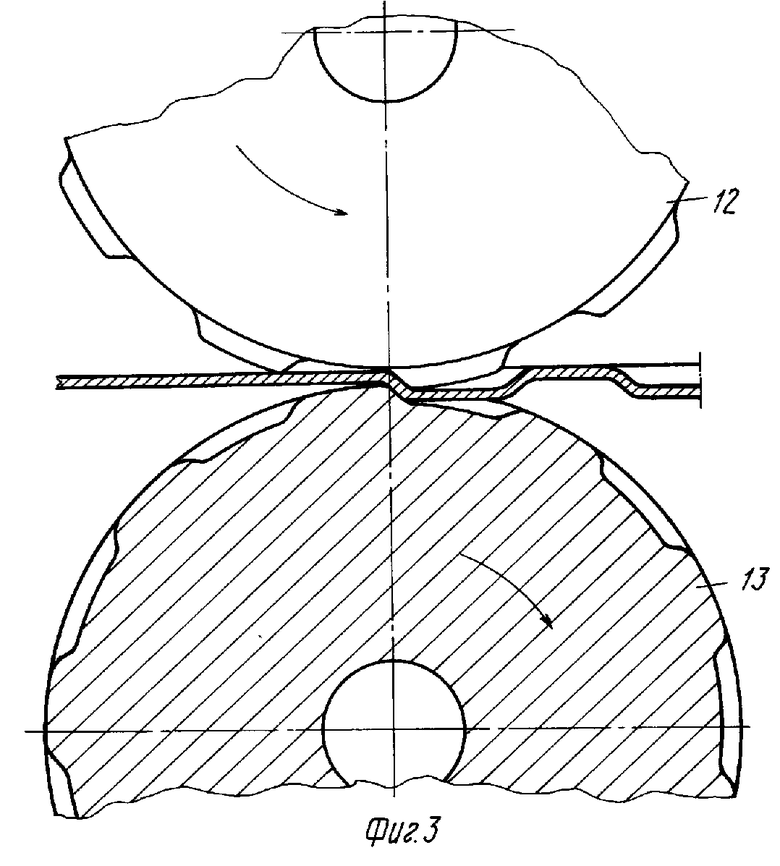

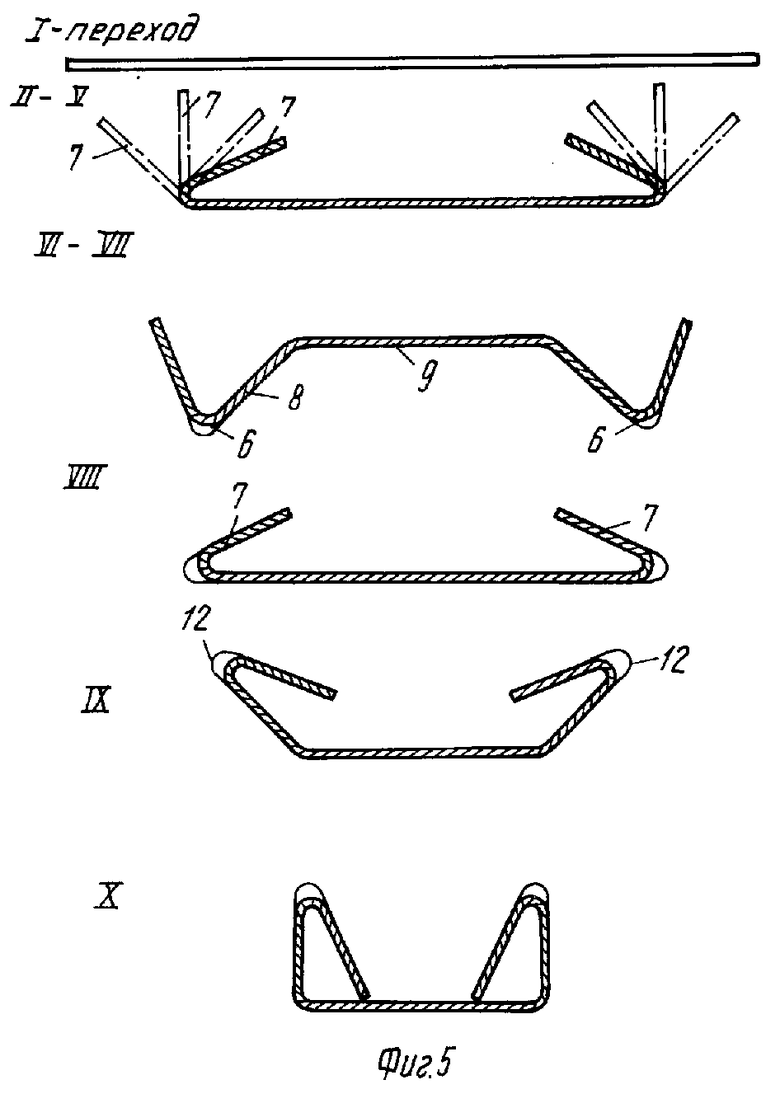

На фиг. 1 показана балка коробчатого сечения с отверстиями для удаления конденсата; на фиг. 2 - схема формообразования гнутого профиля с полками двойной толщины и периодически повторяющимися гофрами; на фиг. 3 - схема валков для выполнения периодически повторяющихся гофров; на фиг. 4 - профиль с зигзагообразными кромками; на фиг. 5 - схема формовки гнутого профиля с периодически повторяющимися гофрами, выполняемыми после подгибки периферийных участков полки.

Для изготовления балки 1 коробчатого сечения (см. фиг. 1) с отверстиями 2 для удаления конденсата первоначально формуют в валках стана профили 3 с полками 4 двойной толщины. На стальной расставленного сечения (перфорированной) заготовке 5 в I переходе (фиг. 2) в местах будущих сгибов полок 4 двойной толщины формуют периодически повторяющиеся по длине гофры 6 в валках 12 и 13 (фиг. 3). Затем во II переходах (фиг. 2) последовательно формообразуют полки двойной толщины изгибом по линии, проходящей через ось симметрии гофров 6.

При этом во II-VII переходах формуют путем подгибки периферийные элементы 7 полок 4, а затем в VIII-X переходах подгибку элементов 8 полок 4 относительно стенки 9 профиля. В XI переходе после изготовления профиля с зигзагообразной кромкой 10 (фиг. 4), производят приварку кромок 11 периферийных участков 7 полок 3 со стенкой 9, что обеспечивает герметизацию полок, а также увеличение срока службы балок.

Затем профили сваривают в балку по выступающим участкам зигзагообразных кромок 10 полок 4 с образованием отверстий 2 в поясах балки между выступающими участками. Выполнение первоначально периодически повторяющихся по длине гофров 6 на формуемой заготовке 5 в местах примыкания в балке друг к другу будущих полок 4 смежных гнутых профилей 3 позволит в дальнейшем образовать зигзагообразную кромку 10, сварка по выступающим участкам которой смежных профилей позволит образовать отверстия 2 в поясах балки для удаления конденсата без дополнительных трудозатрат в одном технологическом потоке и без нарушения сплошности металла, и, следовательно, не снижает несущую способность балки.

Кроме того, такой способ позволяет образовывать отверстия 2 для удаления конденсата без нарушения герметичности полых полок 4.

При этом перед выполнением периодически повторяющихся по длине гофров 6 целесообразно производить подгибку периферийного участка будущей полки 4, а примыкающий к центральному участку стенки 9 профиля участок заготовки отгибают в сторону, противоположную подгибке.

Подгибка периферийного участка 7 будущей полки 4, а затем отгибка примыкающего участка к центральному участку стенки 9 профиля в сторону, противоположную подгибке, позволяет выполнить периодически повторяющиеся по длине гофры 6 строго в местах примыкания полых полок 4 при сварке профилей 2 в балку 1. Кроме того, такая схема формообразования упрощает процесс подгибки периферийных участков полок профиля, обеспечивает доступ обоих валков (нижнего и верхнего) к местам изгиба при формообразовании гофров и позволяет их качественно отформовать. Кроме того, упрощается конструкция валков в первых переходах.

Описанный способ может быть реализован при формообразовании профилей в валках профилегибочного стана и не требует специальных устройств для реализации.

По разработанной на основе описанного способа технологии на профилегибочном стане 1-4 ... 50-300 изготавливали гнутый профиль 50 х 25 х 27 х 2 мм с полками двойной толщины и периодически повторяющимися гофрами. Режим формовки приведен в таблице 1.

Для получения готового профиля, а затем балки коробчатого сечения по описанному способу потребовалось одиннадцать технологических переходов, а затем на отдельном стенде сваривали профили в балку с отверстиями для удаления конденсата.

Выполнение балки коробчатого сечения с отверстиями в поясах в 1,5-2 раза повышает ее долговечность, так как образующийся в ней конденсат не скапливается как между профилями, так и в полостях полок, и возможность коррозии сводится к минимуму.

Согласно расчетным данным и опытной проверки предлагаемый способ изготовления балки коробчатого сечения обеспечивает увеличение долговечности балки в 1,5-2 раза за счет выполнения отверстий в полках для удаления конденсата без нарушения герметичности полых полок;

снижает трудоемкость изготовления балки на 20 ... 30% за счет выполнения отверстий для удаления конденсата в едином технологическом потоке, исключая трудоемкие операции выполнения этих отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления балки коробчатого сечения | 1990 |

|

SU1755997A1 |

| СПОСОБ М.Е.ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ПОЛКАМИ И ПЕРЕМЕННОЙ ПО РАЗВЕРТКЕ СЕЧЕНИЯ ТОЛЩИНОЙ | 1991 |

|

RU2019334C1 |

| ПОЛОСОВАЯ ФИГУРНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1990 |

|

RU2013158C1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| СБОРНО-РАЗБОРНАЯ ДВУТАВРОВАЯ БАЛКА М.Е.ДОКТОРОВА С ПОЛЫМИ ПОЛКАМИ И ДВОЙНОЙ СТЕНКОЙ | 1989 |

|

RU2043467C1 |

| Способ М.Е.Докторова изготовления гнутых профилей | 1989 |

|

SU1660789A1 |

| СПОСОБ ДОКТОРОВА М.Е. И ПУНИНА В.И. ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2137566C1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

Использование: обработка металлов давлением, а более конкретно технология производства гнутых профилей проката и выполнения из них сварных балок коробчатого сечения. Сущность изобретения: при формообразовании гнутых профилей из листовой заготовки в местах будущих сгибов полок двойной толщины формуют периодически повторяющиеся по длине гофры, образование полок двойной толщины производят изгибом по линии, проходящей через ось симметрии гофров, а сварку по выступающим участкам зигзагообразных кромок. При этом перед выполнением периодически повторяющихся по длине гофров производят подгибку периферийного участка будущей полки, а примыкающий к центральному участку стенки профиля участок заготовки отгибают в сторону, противоположную подгибке. Это ведет к увеличению долговечности балки за счет выполнения окон для удаления конденсата. 1 зп. ф-лы, 5 ил, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теория и технология производства гнутых профилей проката | |||

| Харьков: УкрНИИмет, 1982, с.94-100, рис.1в. | |||

Авторы

Даты

1994-12-30—Публикация

1990-08-27—Подача