Изобретение относится к обработке металлов давлением, а именно к средствам автоматизации штамповочного производства.

Известно устройство для переноса заготовок, содержащее механизм захвата, приводы захвата и его перемещения.

Недостатком известного устройства является сложность его конструкции.

Техническим результатом изобретения является упрощение конструкции устройства для переноса заготовок.

Указанный технический результат достигается тем, что в устройстве для переноса заготовок, содержащем механизм захвата, приводы захвата и его перемещения, механизм захвата выполнен в виде основного диска, установленного на оси с возможностью поворота, двух дополнительных дисков, установленных на основном диске на его оси с возможностью вращения, и парных зажимных губок, смонтированных на дополнительных дисках в каждой паре.

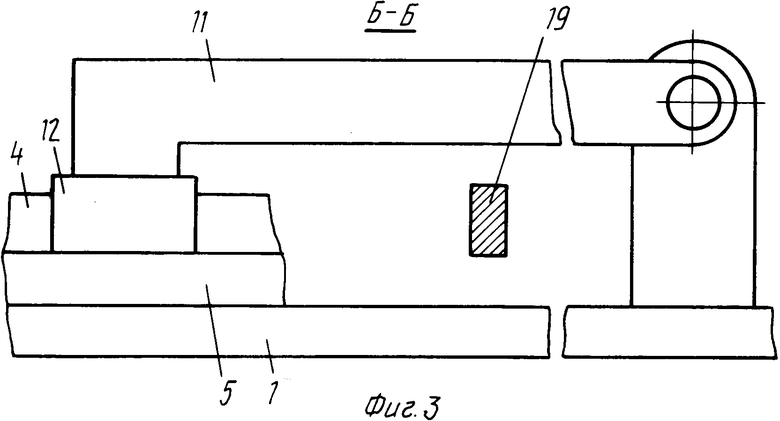

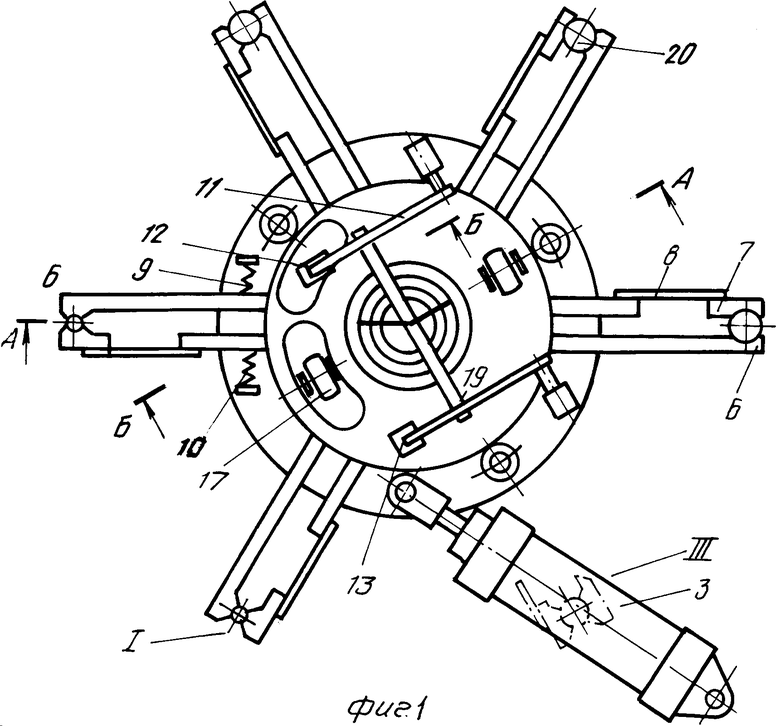

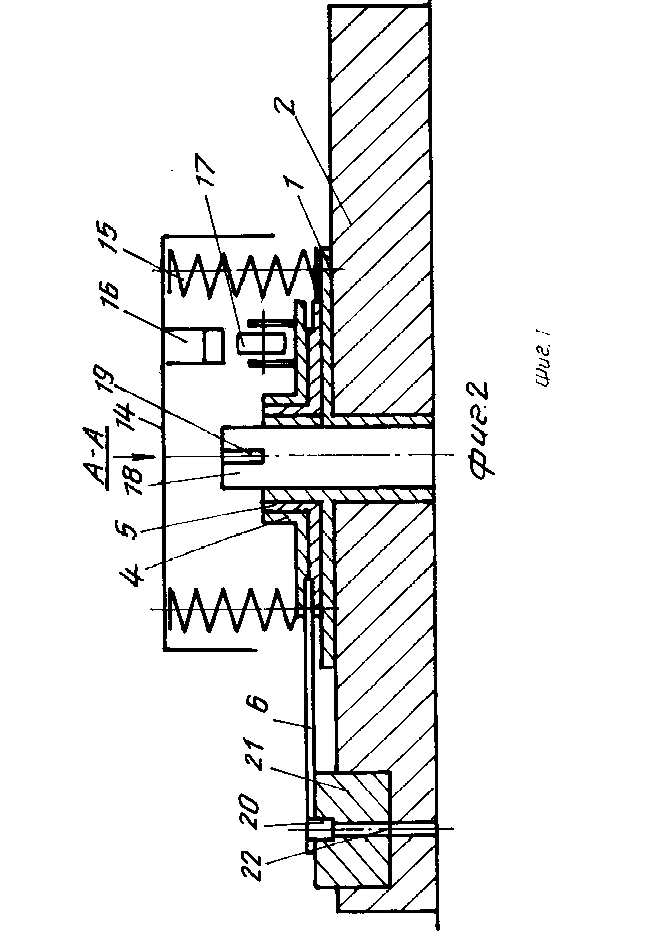

На фиг. 1 изображено устройство для переноса заготовок, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 .

Устройство для переноса заготовок содержит поворотный диск 1, установленный с возможностью вращательного движения в нижней части штампа 2 под действием цилиндра 3. На поворотном диске 1 установлены с возможностью вращательного движения относительно оси вращения поворотного диска два дополнительных диска: наружный 4 и внутренний 5 с установленными на них захватными губками - жесткой 6 и подпружиненной 7 относительно диска пластинчатой пружиной 8. Одна из губок установлена на наружном, а ответная ей на внутреннем диске. Пружины 9 и 10 установлены между поворотным диском 1 и дисками 4, 5 так, что стремятся повернуть диски 4, 5 в сторону закрытия захвата. На поворотном диске 1 установлены защелки 11, выступы которых взаимодействуют с упорами 12, 13, установленными неподвижно на дисках 4, 5.

На крышке 14, установленной на пружинах 15, закреплены два клина 16, взаимодействующие с роликами 17, установленными на дисках 4, 5. Внутри поворотного диска 1 установлен с возможностью вертикального перемещения под действием выталкивателя (не показан) шток 18 с плечом 19, взаимодействующим с защелками 11. Позицией 20 обозначена деталь, позицией 21 - матрица. Деталь 20 после прессования выталкивается из матрицы толкателем 22, имеющим привод от выталкивателя. I - позиция загрузки, II - позиция выгрузки.

Устройство работает следующим образом.

При движении ползуна пресса вниз верхняя половина штампа (не показана) нажимает на крышку 14 и перемещает ее вниз, сжимая пружины 15. Клинья 16, взаимодействуя с роликами 17, разводят диски 4, 5, сжимая пружины 9, 10 и раскрывая зажимы 6 и 7. Освобожденные от зажима детали 20 падают в матрицы 21. Защелки 11 при этом сползают с упоров 12, 13, обеспечивая при обратном ходе под действием пружин 9 и 10, фиксацию дисков относительно поворотного диска 1 и тем самым фиксируя открытое положение захватов. При дальнейшем ходе пуансоны (не показаны), установленные в верхней части штампа, взаимодействуют с деталью, находящейся в матрице. После обработки деталей они находятся в матрице ниже уровня захватов. Пройдя нижнюю мертвую точку, ползун начинает подниматься. Клинья 16 отходят от роликов 17 и под действием пружин 9 и 10 захваты стремятся закрыться, однако упоры 12 и 13 дисков упираются в выступы защелок 11, фиксируя открытое положение захватов. В момент, когда ползун поднимается настолько, что освобождается крышка 14, цилиндр 3 поворачивает поворотный диск против часовой стрелки. При этом зажимы раскрыты, детали 20, запрессованные в матрицу 21, не препятствуют повороту. Перед верхней мертвой точкой выталкиватель (не показан) через толкатели 22 выталкивает детали из матриц 21 на уровень захватов 6, 7. В конце хода выталкиватель воздействует также на шток 18, крылья 19 которого, поднимаясь, поворачивают защелки 11, освобождая диски 4, 5, которые под действием пружин 9 и 10, поворачиваясь, зажимают детали 20. После этого срабатывает цилиндр 3, и поворотный диск, поворачиваясь по часовой стрелке, перемещает детали на следующие позиции. Затем цикл повторяется вновь. В позиции I - происходит загрузка деталей в устройство, в позиции II - выгрузка. (56) Патент Великобритании N 1333003, кл. В 21 J 13/08, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1971 |

|

SU307841A1 |

| Автоматическая линия штамповки лезвий стрельчатых лап | 1984 |

|

SU1255263A1 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ДЕТАЛЕЙ, В ТОМ ЧИСЛЕ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2093300C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 2005 |

|

RU2287397C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Револьверный штамп для изготовления деталей из проволочных заготовок | 1990 |

|

SU1743667A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Устройство для обработки штучных заготовок | 1990 |

|

SU1814951A1 |

Использование: для автоматизации штамповочного производства. Сущность изобретения: при движении ползуна пресса вниз верхняя половина штампа, нажимая на крышку 14, сжимает пружины 15. Клинья 16, взаимодействуя с роликами 17, разводят диски 4,5 и сжимают пружины, раскрывая зажимы 6 и 7. Детали попадают в матрицы. Защелки сползают с упоров. При дальнейшем опускании ползуна осуществляется робочий ход. Пройдя нижнюю мертвую точку, ползун начинает подниматься. Под действием пружин 15 поднимается крышка 14 и клинья 16 отходят от роликов 17 и под действием пружин захваты стремятся сомкнуться (закрыться), но упоры дисков упираются в выступы защелок, фиксируя открытое положение захватов. В тот момент, когда освободится крышка 14, цилиндр поворачивает ведущий диск на исходную позицию. Перед верхней мертвой точкой выталкиватель пресса через толкатель 22 выталкивает детали из матриц 21 на уровень захватов 6,7 и в конце хода воздействует на шток 18, крылья которого, поднимаясь, поворачивают защелки, освобождая диски 4,5, которые под действием пружин, поворачиваясь, зажимают детали 20. После этого срабатывает цилиндр и ведущий диск, поворачиваясь, перемещает детали на следующие позиции. Затем цикл повторяется. 3 ил.

УСТРОЙСТВО ДЛЯ ПЕРЕНОСА ЗАГОТОВОК, содержащее механизм захвата, приводы захвата и его перемещения, отличающееся тем, что, с целью упрощения конструкции, механизм захвата выполнен в виде основного диска, установленного на оси с возможностью ограниченного поворота, двух дополнительных дисков, установленных на основном диске на его оси с возможностью вращения, и парных зажимных губок, смонтированных на дополнительных дисках в каждой паре.

Авторы

Даты

1994-01-30—Публикация

1990-06-11—Подача