Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для разделения проката на мерные заготовки.

Известно устройство для разделения проката, содержащее подвижную прижимную плиту, ломатель и опору, дополнительный прижимной двусторонний клин и клиновой упор, закрепленный на неподвижном основании и взаимодействующий с прижимным клином, при этом опора и прижимная плита оснащены соосно расположенными ножами для нанесения концентратора напряжений.

Известно также устройство для разделения проката, содержащее привод вращения проката, зажимное приспособление, механизм нанесения концентратора, узел ломки и шаговый механизм перемещения проката в осевом направлении, а также механизм предварительного деформирования проката.

Однако в известном устройстве разделение проката осуществляется ломкой, вследствие чего торцы заготовки требуют дополнительной обработки со снятием стружки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для резки проката, содержащее установленные на станине две опоры с соосными отверстиями, шаговый механизм перемещения проката и механизм разделения проката в виде верхнего подвижного и нижнего неподвижного режущих узлов, включающих инструменты с режущими кромками, образованными выступами по дуге окружности и имеющими в сечении форму одностороннего клина.

Недостатком данного устройства является низкое качество получаемых заготовок.

Цель изобретения - улучшение качества заготовки.

Для этого устройство для разделения проката, содержащее станину, две опоры с соосными отверстиями, установленные на станине шаговый механизм перемещения проката и механизм разделения проката в виде верхнего подвижного и нижнего неподвижного режущих узлов, включающих инструменты с режущими кромками, образованными выступами по дуге окружности, имеющими в сечении форму одностороннего клина, верхний подвижный и нижний неподвижный режущие узлы выполнены в виде валов. Инструменты узлов выполнены в форме продольных дисков, установленных на валах, режущие кромки которых расположены на их боковой поверхности. Устройство снабжено узлом калибровки, выполненным в виде кольца с профильной боковой поверхностью, установленного на валу неподвижного режущего узла, двух поворотных втулок, одна из которых установлена на профильном диске, неподвижного режущего узла, а другая - на боковой поверхности кольца, и установленного на валу верхнего режущего узла дополнительного кольца с калибрующей поверхностью, расположенной ответно поверхности втулки, установленной на кольце. Опоры установлены на основании с возможностью качания. Устройство снабжено также кареткой, установленной на станине с возможностью перемещения в направлении к оси вала неподвижного режущего узла, в плоскости, проходящей через оси валов режущих узлов.

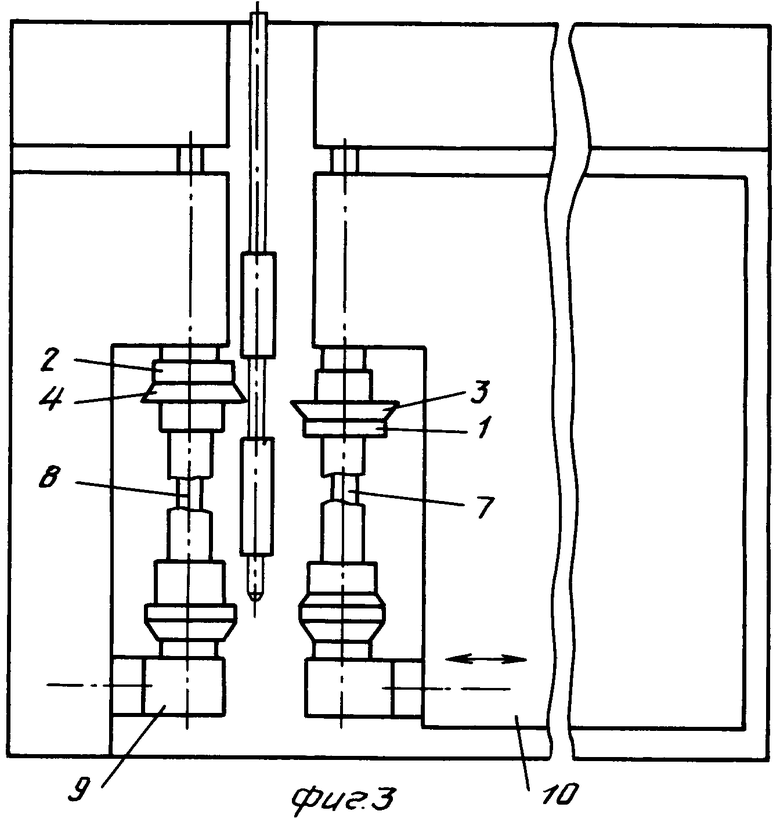

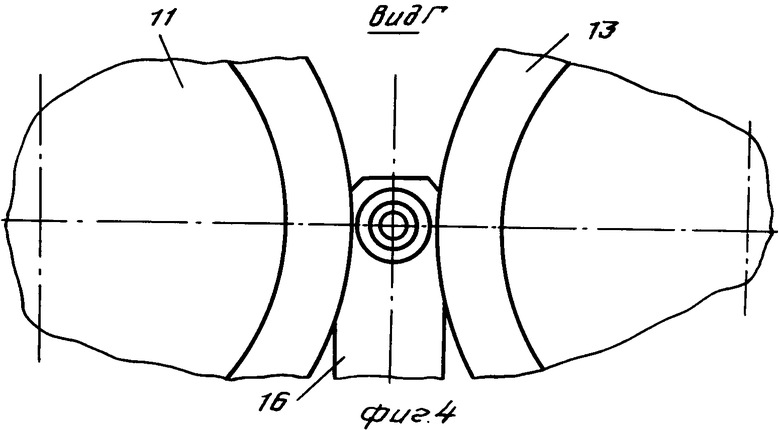

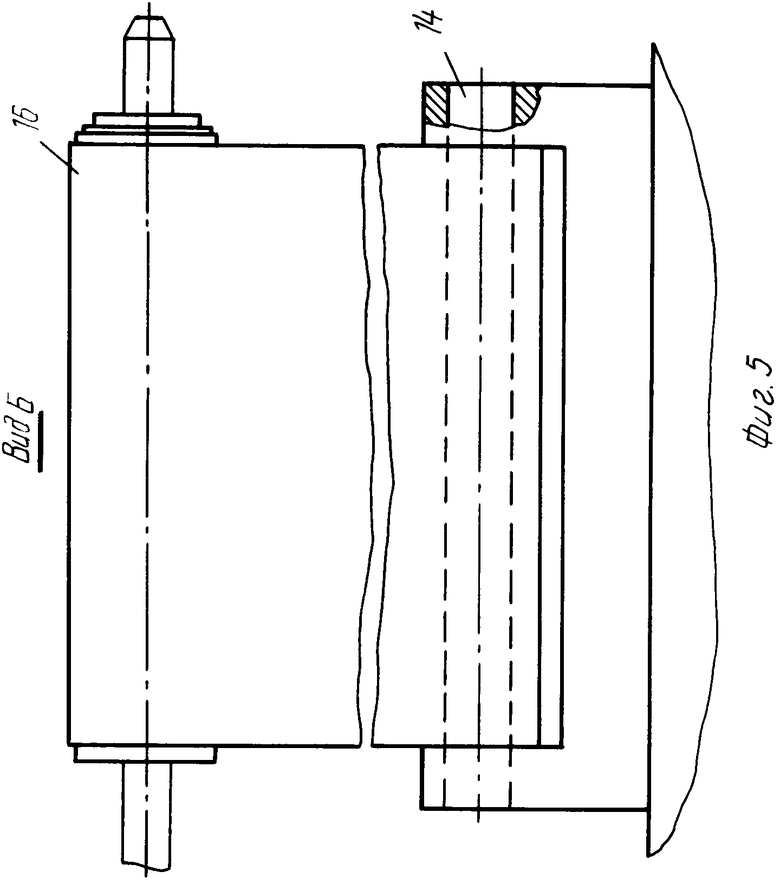

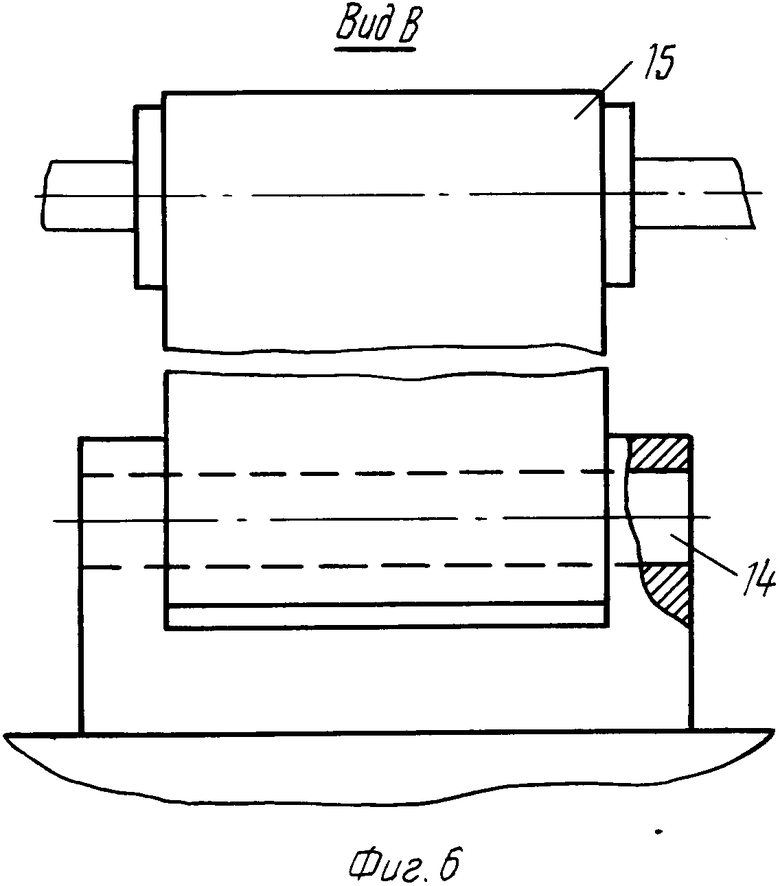

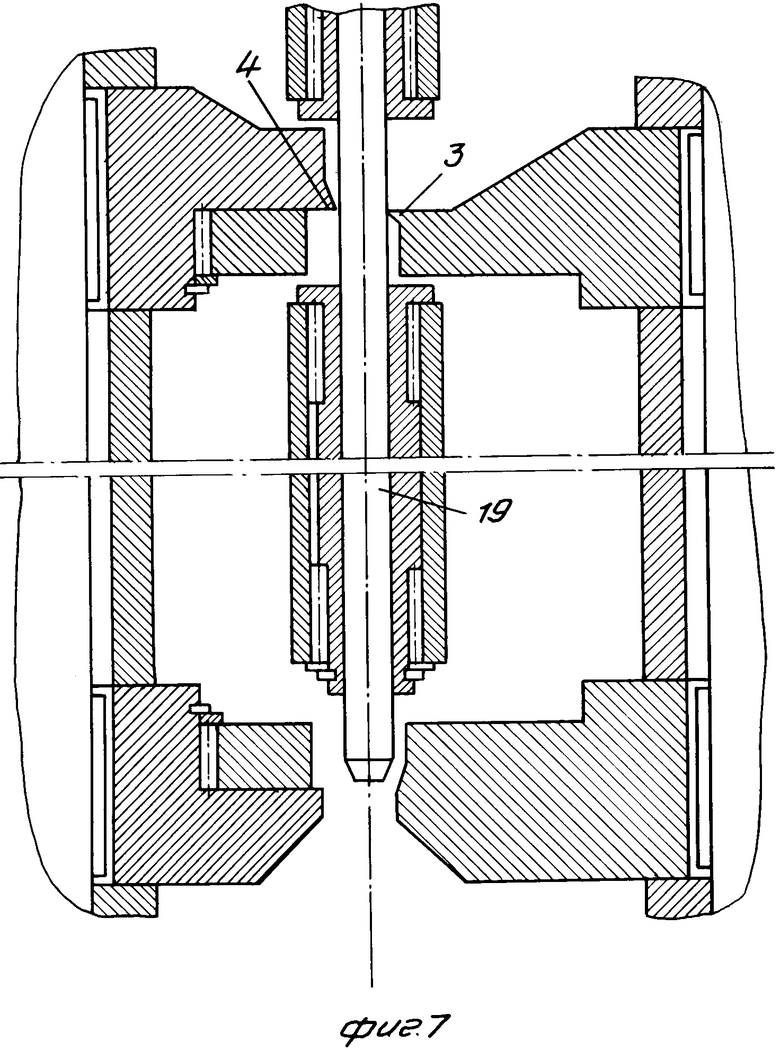

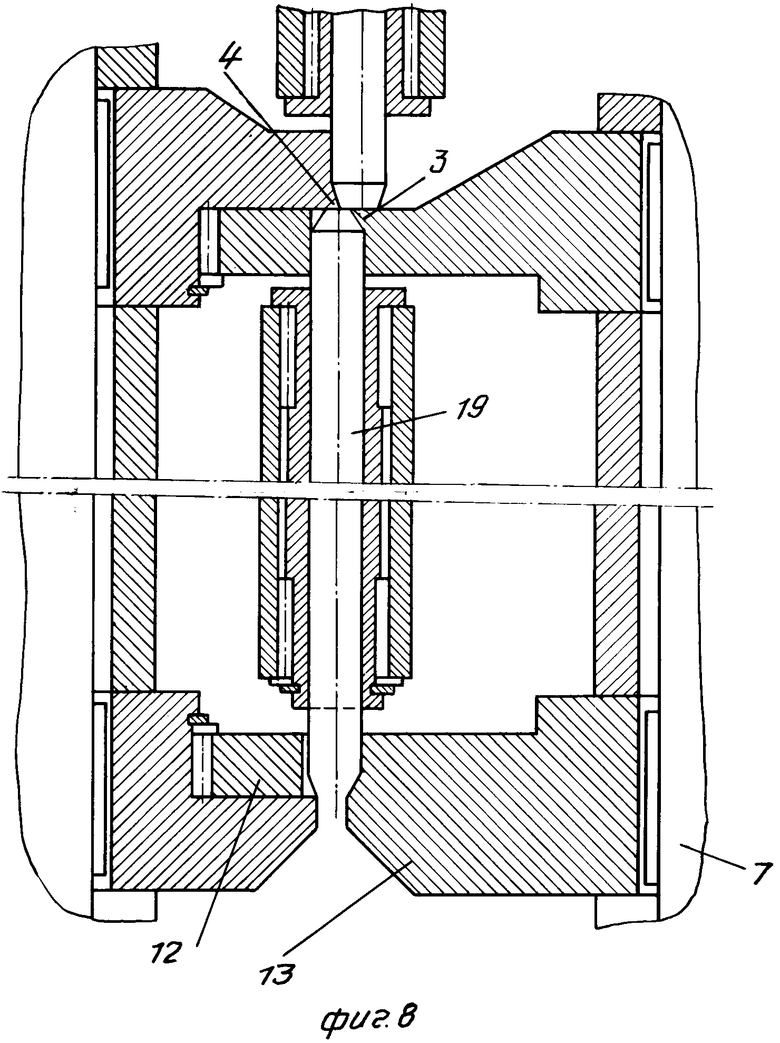

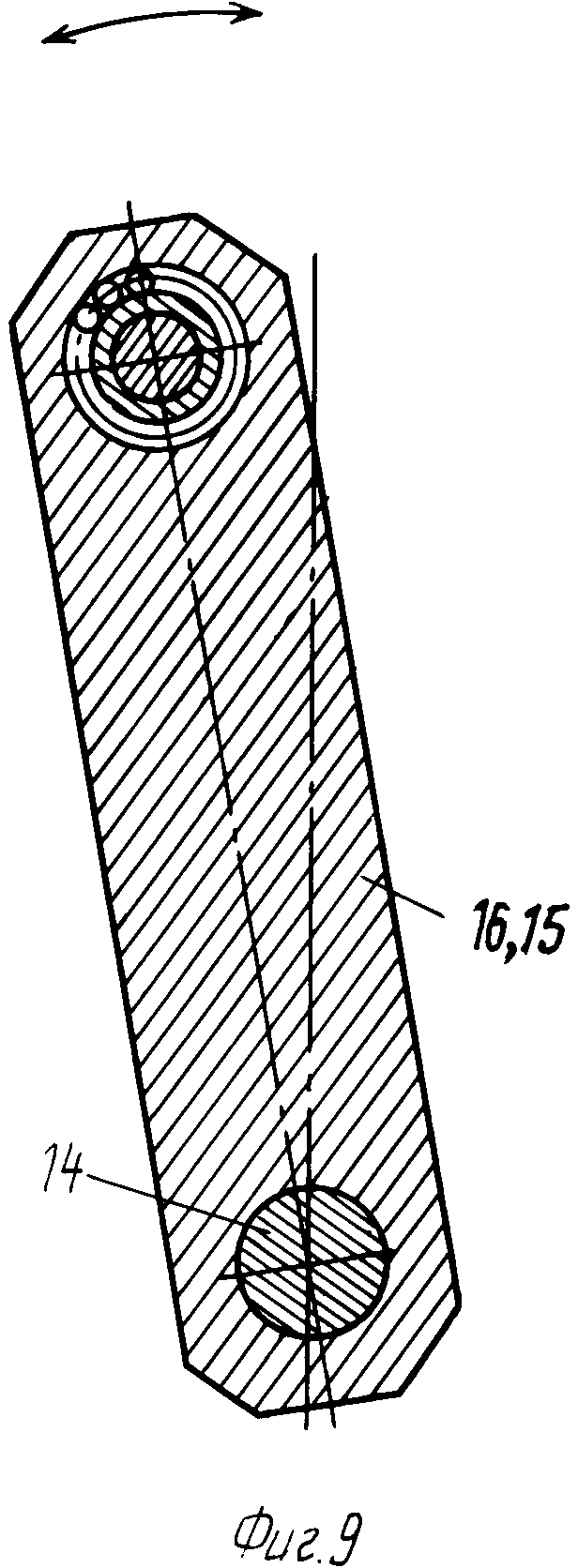

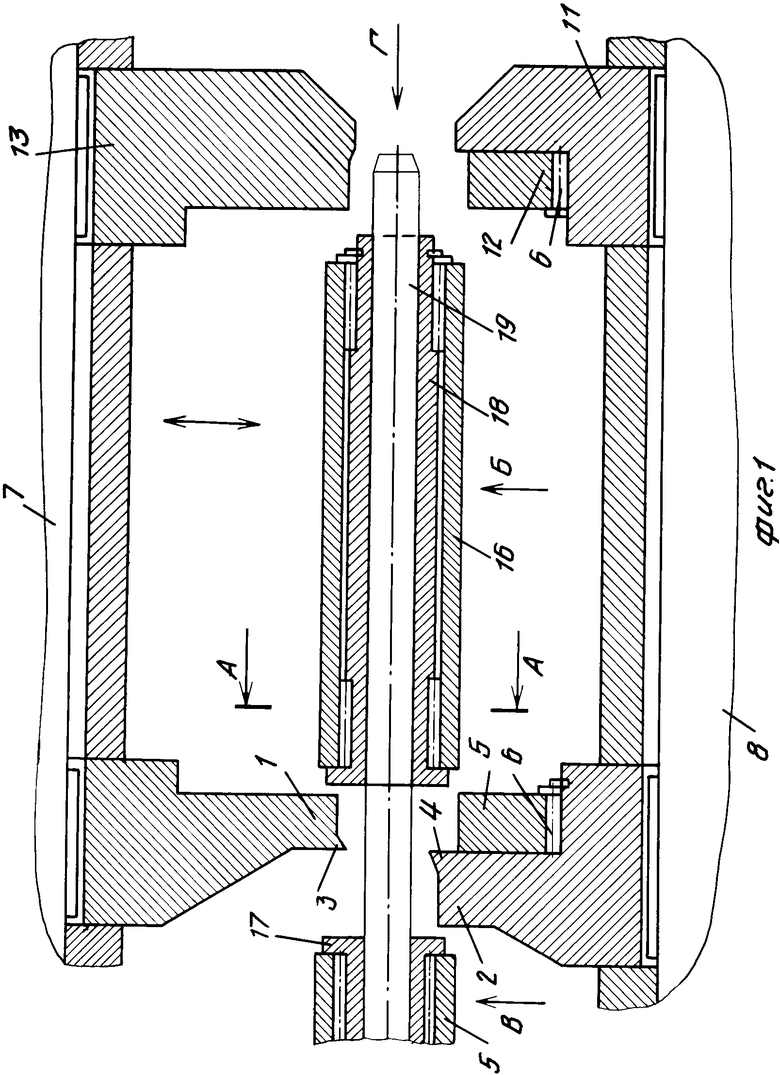

На фиг. 1 изображено устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид устройства в плане; на фиг. 4 - вид Г на фиг. 1; на фиг. 5 - вид Б на фиг. 1; на фиг. 6 - вид В на фиг. 1; на фиг. 7 - начальный момент разделения проката; на фиг. 8 - конечный момент разделения проката и калибровки обоих концов заготовки; на фиг. 9 - отклонение опор.

Устройство для разделения проката содержит станину, на которой смонтирован режущий узел, выполненный в виде валов, а их инструменты в форме профильных дисков 1 и 2 совмещены с дисковыми ножами 3 и 4, которые предназначены для нанесения концентраторов напряжений для обеспечения калибровки профиля заготовки без проскальзывания ее относительно дисков 1 и 2. На диске 2 размещена опорная втулка 5 на игольчатом подшипнике 6. Одна часть режущего узла - диск 1 и дисковый нож 3 установлены жестко на вращающемся валу 7, а другая часть режущего узла - диск 2, дисковый нож 4 и опорная втулка 5 установлены на вращающемся валу 8. Причем вал 8 расположен в опорах 9 размещенных на станине, а вал 7 размещен в опорах на каретке 10 смонтированной на станине, и имеет возможность радиального перемещения вместе с кареткой. На вал 8 также установлена часть узла калибровки в виде ролика 11, на котором размещена опорная втулка 12 на подшипнике 6. На валу 7 установлена другая часть узла калибровки в виде ролика 13. В станине на оси 14 размещены опоры 15 и 16, в которых размещены соосные поворотные втулки 17 и 18. Наружный диаметр втулок 5 и 12 меньше наружного диаметра роликов 11 и 13, а поскольку вращение валов с роликами происходит синхронно, то для исключения явления проскальзывания в момент калибровки заготовки относительно диска роликов и втулок эти втулки 5 и 12 установлены с возможностью поворота относительно диска 4 и ролика 11.

Устройство для разделения проката работает следующим образом.

Шаговый механизм перемещения подает пруток 19 на требуемую длину. После этого перемещают каретку с роликом 11 и ножом 3 в радиальном направлении. Пpи касании вращающимся ножом 3 проката 19 он перемещается в том же направлении. После касания проката другого вращающегося ножа 4 и при дальнейшем перемещении каретки происходит врезание ножей 3 и 4 в прокат до совмещения его с дисками 1 и 2. Одновременно с этим опоры 15 и 16 отклоняются по радиусу вокруг оси 14. Поворотная опора 16 дает возможность разделить пруток без ломки. При дальнейшем перемещении каретки происходит отделение заготовки от прутка. Диск 1 и ролик 13, вращающиеся синхронно, прижимают заготовку к опорным втулкам 5 и 12 и происходит калибровка профиля обоих концов заготовки. После этого каретку с диском 1 и роликом 13 возвращают в исходное положение, а вместе с ней и втулки 17 и 18. Шаговый механизм перемещает пруток на заданную величину. Откалиброванная заготовка удаляется из зоны обработки. Далее цикл повторяется.

Установка корпусов опор в предлагаемом устройстве для проката поворотно на оси и по обе стороны от плоскости разделения проката дают возможность разделять прокат путем среза, что обеспечивает ровный торец заготовки, а не ломкой, как в известном решении, а совмещенные диски режущего узла с механизмом нанесения концентраторов напряжений дают возможность предлагаемому устройству исключить наплыв металла на цилиндрической части заготовки, в то время как в известном устройстве он неизбежен. Снабжение устройства калибровочными втулками позволяет в конце разделения прутка осуществить окончательную обработку концов заготовки, минуя процесс снятия стружки. Все эти конструктивные особенности предлагаемого устройства позволяют получить качественную и окончательно обработанную заготовку без дополнительной операции со снятием стружки. (56) Авторское свидетельство СССР N 1221830, кл. В 23 D 23/00, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для гибки изделий | 1990 |

|

SU1706744A2 |

| Станок для гибки изделий | 1988 |

|

SU1538950A1 |

| Устройство для сборки деталей запрессовкой | 1984 |

|

SU1269962A1 |

| Станок для гибки изделий | 1985 |

|

SU1279705A1 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

| Станок для двухсторонней гибки труб | 1986 |

|

SU1449176A1 |

| Устройство для сборки деталей двусторонней запрессовкой | 1987 |

|

SU1442358A1 |

| Станок для гибки изделий | 1989 |

|

SU1673240A1 |

| Устройство для изготовления спирали | 1990 |

|

SU1720775A1 |

| Установка для раскроя проката | 1991 |

|

SU1775245A1 |

Использование: обработка металлов давлением, машиностроение, разделение проката на мерные заготовки. Сущность изобретения: устройство для разделения проката содержит узел калибровки, выполненный в виде двух роликов. Последние установлены на одних валах с роликами узла разделения. Корпуса опор установлены поворотно на оси, закрепленной на станине. Узел разделения проката выполнен совместно с узлом концентратора напряжений. Причем один из роликов узла разделения и ролик узла калибровки установлены на валу в опорах, закрепленных на станине, и снабжены поворотными калибровочными втулками, а другие ролики этих узлов установлены на валу, размещенном на каретке, которая смонтирована на станине. 1 з. п. ф-лы, 9 ил.

Авторы

Даты

1994-01-30—Публикация

1989-10-12—Подача