Изобретение относится к порошковой металлургии, в частносТи к устройствам для изготовления изделий прессованием металлических порошков.

По основному авт. св. № 816692 известно устройство для прессования металлических порощков, включающее глатркцуf бункер, закрепленный на матрице, пуансон, центральный формующий стержень и вкладыш, выполненный из эластичного материала и установленный внутри матрицы между пуансоном и бункером 1.

Для обеспечения непрерывности процесса формования давление прессования должно изменяться от максимальных значений ниже уровня А до нулевых значений в верхней зоне эластичного вкладыша.

В известном устройстве это достигается за счет сил внешнего трения между матрицей и эластичным вкладышем, поэтому последний н.еобходимо выполнять длинномерным .(Н/Д 7/3) . Вместе с тем для преодоления сил внешнего трения между матрицей и вкладышем требуются большие усилия. Циклическое нагружение и внешнее трение способствуют нагреву эластичного вкладыша до температуры выше допустимой (Тд 100°С) и, как следствие, выходу его из строя. .Целью изобретения является снижение силовых затрат на процесс прессования.

Поставленная цель достигается тем что в устройстве для прессования металлических порошков эластичный вкладыш снабжен металлической шайбой и выполнен с увеличивающимися по направлению к шайбе жесткостью .и площадью поперечного сечения.

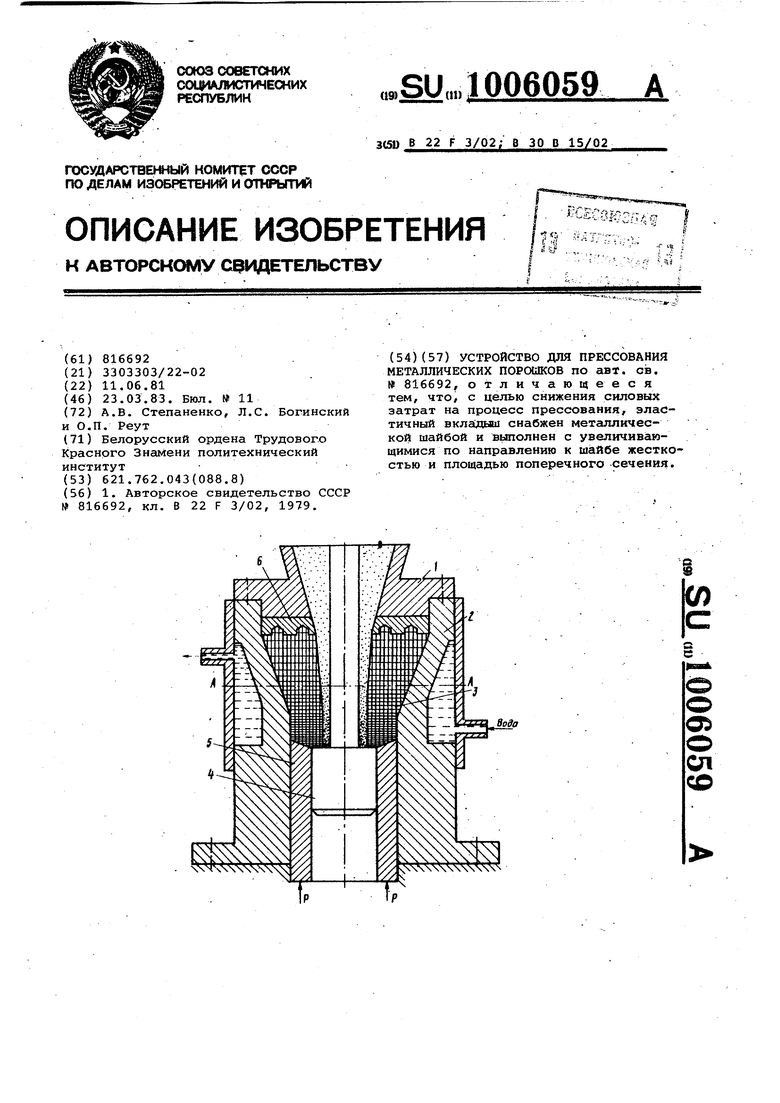

На чертеже представлено устройство общий вид.

Устройство состоит из бункера 1, матрицы 2, внутри которой соосно установлены эластичный вкладыш 3, формующий стержень 4 и пуансон 5., Верхняя часть вкладьоша выполнена за одноцелое с металлической шайбой 6. Это достигается изготовлением вкладыша литьем жидкого полиуретана в металлическую форму, в нижнюю часть которой вставлена металлическая шайба, имеющая для прочности соединения с полиуретаном ряд цилиндрических резьбовых отверстий. В процессе полимеризации полиуретан прочно охватывается с шайбой, так как он обладает большой адгезией к металлам. Переменная жесткость вкладыша достигается послойной заливкой полиуретана. При этом вначале заливается слой полиуретана твердостью 100 единиц, затем твердостью 90-95 единиц и, наконец, слой полиуретана твердостью 75 единиц. Каждый вышележащий слой заливается в момент начала отверждения предыдущего. В нижней части эластичного вкладыша форма внутренней и наружной поверхностей выполнена цилиндрической, переходящей кверху в конические поверхности. При этом площадь поперечного сечения вкладыша в направлении расположения шайбы увеличивается. Охлаждающая система поддерживает необходимый температурный режим работы вкладыша.

Устройство работает следующим образом.

В бункер 1 загружают порошок, который поступает в рабочую полость между эластичным вкладышем 3 и стержнем 4. Затем происходит осевое сжатие вкладыша нижним пуансоном 5, пе ремещающимся вдоль оси матрицы 2 от силового органа (не показан). Это вызывает радиальное сжатие и уплотнение порошка ниже уровня А, т.е. ниже указанного уровня пористая заготовка обладает определенной механической прочностью. Выше уровня А существенного уплотнения порошка не произойдет, так как осевые и радиальные давления в этой зоне незначительны за счет увеличения кверху жесткости и площади поперечного сечения эластичного вкладыша. В верхней зоне осевые и радиальные давления стремятся к нулевому значению, чему способствуют максимальная жесткость вкладыша в верхней зоне, атакже выполнени вкладыша за одно целое с металлической шайбой. На следующем этапе формования происходит некоторое перемещение спрессованной заготовки и стержня вверх за счет сил трения.

После снятия внешней нагрузки эластичный вкладыш под действием упругих сил также возвращается в исходное положение. При этом между спрессованной заготовкой (верхней ее частью, имеющей форму конуса, переходящего в цилиндр) и внутренней поверхностью вкладыша образуется зазор, и заготовка: совместно со стержнем под действием силы тяжести перемещается вниз. Из бункера внутрь вкладыша поступает свежая порция порошка. Процесс прессования повторяется, т.е. К эластичному вкладышу прикладывается внешняя нагрузка и находящийся ниже уровня А порошок уплотняется, образуя верхнюю часть ранее спрессованной заготовки.

Пример. В качестве исходного материала для прессования заготовок выбирают медный порошок ПМС-1 (гост 4960-68). Эластичный вкладыи изготавливают из полиуретана СКУ-7Л (ТУ 84-404-73), твердость в условных .единицах (по Шору) 95. Отношение длины к диаметру Н/Д 3:1. Прессование производят на гидравлическом прессе с номинальным усилием 350 тс. При

удельном давлении прессования 3,5 т/см получают прессовку с относительной плотностью 85%.

Затем осуществляют прессование с помощью вкладыша с переменной жесткостью, твердость в условных единицах (по Шору) соответственно 100,95,75. Отношение длины к диаметру .

Участок полиуретана твердостью 95-100 единиц по Шору составляет две трети,всей длины вкладыша и приходится на коническую часть. Остальная, цилиндрическая часть вкладыша имеет твердость 75 единиц по Шору. Протяженость цилиндрического участка наружной поверхности вкладвциа равна по длине ходу нижнего пуансона, перемещающегося вдоль оси матрицы от силового органа. Остальная часть вкладыша выполняется с конусностью в диапазоне 10-30°. Конусность внутренней поверхности эластичного вклады-, ша составляет 1-7°(в каждом конкретном случае необходимо устанавливать оптимальн ае параметры конусности вкладыша, 1 оторые зависят от многих факторов: геометрии прессовки, материала порошка, его частиц и т.

Прессовка с относительной плотностью 85% пoлsд aeтcя при удельном давлении 1,5 т/см.

Из приведенных данных видно, что силовые затраты процесса прессования

сократились в 2,3 раза. Это достига- ется тем, что предлагаемая конструкция вкладьш1а позволяет уменьшить затраты на преодоление внешнего трения, так как вкладыш выполненпо дли не равным диаметру (),и уменьшить силовые затраты на сжатие более эластичной (75 единиц по Шору) нижней цилиндрической части вкладыша , непосредственно осуществляющей процесс прессования.

Усилие прессования, необходимое для сжатий нижней цилиндрической час ти вкладыша, т.е. для получения заготовки определенной плотности, не оказывает существенного влияния на деформацию более жесткой части вкладыша. Защемление верхней торцовой поверхности вкладыша металлической шайбой, а также максимальные жесткость (100 единиц по Шору) и площадь поперечного сечения сводят к нулю осевые и радиальные давления в этой зоне.

Отмеченное обеспечивает непрерывHocTiJ процесса формования, а также равномерное распределение плотности по длине конечного продукта. . . Таким образом, предлагаемое устройство позволяет снизить силовые затраты на процесс прессования при обеспечении того же уровня плотности прессовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Устройство для прессования металлическихпОРОшКОВ | 1979 |

|

SU816692A1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2007 |

|

RU2349422C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

| Устройство для прессования порошков | 1979 |

|

SU831363A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОЩОВ ПО авт. св. № 816692, отличающееся тем, что, с целью снижения силовых затрат на процесс прессования, эластичный снабжен металлической шайбой и выполнен с увеличивакзщимися по направлению к шайбе жесткостью и площадью поперечного сечения. W S а о сд QD

Авторы

Даты

1983-03-23—Публикация

1981-06-11—Подача