Изобретение относится к области нефтехимии, а именно к способу получения циклопентадиена (ЦПД), являющегося сомономером при производстве ракетных и реактивных топлив, для получения отвердителей и т. д.

Известен способ получения циклопентадиена газофазным термическим расщеплением дициклопентадиена (ДЦПД). Дициклопентадиен предварительно испаряют при 170-175оС в кубе реактора термического расщепления, и затем в трубчатой части реактора осуществляется разложение дициклопентадиена при 280-380оС с последующим резким охлаждением полученного циклопентадиена. Недостатком данного способа является высокая температура в трубчатой части реактора (280-380оС), кроме того, время пребывания дициклопентадиена в кубе реактора может достигать 2 ч, что при температуре куба приводит к образованию побочных продуктов.

Известен также способ получения циклопентадиенов, в котором выделенная С5-фракция жидких продуктов пиролиза подвергается каталитической мономеризации при 300-400оС, объемной скорости 1-5 ч-1, атмосферном давлении на катализаторе, содержащем диоксид кремния, окись алюминия, окись кальция, окись калия, окись магния. Недостатком данного способа является использование высокой температуры.

Наиболее близким к заявляемому техническому решению является способ получения циклопентадиена мономеризацией дициклопентадиена над активной γ-окисью алюминия. Димер циклопентадиена пропускают через стационарный слой катализатора при температуре 200-450оС и объемной скорости сырья 1,0-7,5 ч-1 при атмосферном давлении. Данный способ имеет два существенных недостатка:

Максимальный выход ЦПД (91,5% ) и наибольшая конверсия (97,7% ) получены при температуре процесса 300-400оС и дополнительной атмосферной перегонке полученного катализата;

образование побочных продуктов реакции в катализате, что требует выделения чистого ЦПД атмосферной перегонкой.

Целью заявляемого технологического решения является повышение выхода и чистота циклопентадиена.

Поставленная цель достигается применением в процессе мономеризации дициклопентадиена предварительно активированного промышленного никельхромового катализатора. Активацию катализатора проводят путем пропускания водорода через его слой при объемном соотношении катализатор: водород = 1: 2000-3000, при температуре 150-250оС. Затем катализатор обрабатывают воздухом в объемном соотношении катализатор : воздух = = 1: 0,11-0,21.

Применение данного катализатора позволяет снизить температуру процесса мономеризации дициклопентадиена до 150-250оС и значительно снизить энергозатраты при одновременном увеличении выхода циклопентадиена по сравнению с прототипом.

Никельхромовый катализатор является промышленным катализатором гидрирования и имеет следующий состав, мас. % :

Ni (в пересчете на сухое вещество) 48-51

Содержание окиси Cr

в пересчете на сухое вещество 26-29 Содержание железа <0,5

Содержание сульфидной серы <0,5 (I сорт), 0,1 (II сорт) Содержание влаги <3 (I сорт),

5 (II сорт) Содержание графита 5

Содержание окиси алюминия Остальное

Испытания катализатора проводят на установке, состоящей из последовательно соединенных микрореактора и газового хроматографа. Катализатор помещают в микрореактор с рабочим объемом 0,07 мл, где проводят его активацию по описанной выше методике. После чего через микрореактор пропускают дициклопентадиен в токе газа-носителя (гелия). Анализ продуктов реакции проводят после стабилизации катализатора путем длительной подачи ДЦПД до достижения постоянной степени его разложения.

Анализ продуктов реакции проводят на серийном хроматографе типа ЛХМ-8 МД с пламенно-ионизационным детектором. Разделительную колонку длиной 2,0 м заполняют сорбентом из 10% карбовакса ПЭГ-20М на цветохроме 1К фракции 0,16-0,25 мм. Температуру термостата колонок выдерживают при 120оС с последующим повышением до 160оС с целью проверки образования высококипящих продуктов. В качестве газа-носителя используют гелий.

Катализатор фракции 0,1-0,2 мм загружают в микрореактор в количестве 0,1 г, ДЦПД пропускают через микрореактор с объемной скоростью 14154-42463 ч-1.

Заявляемый способ иллюстрируется следующими примерами.

П р и м е р 1 (по прототипу). Испытания катализатора проводят на установке, описанной выше. В качестве катализатора используют активную γ-окись алюминия марки А-1. При температуре 200оС пропускают ДЦПД через катализатор с объемной скоростью 28308 ч-1. Состав продуктов реакции, мас. % : ЦПД 9,8, ДЦПД 73,9, побочные продукты 16,3.

П р и м е р 2 (по прототипу). Испытания катализатора проводят на установке, описанной выше. В качестве катализатора используют активную γ-окись алюминия марки А-1. При температуре 250оС пропускают ДЦПД через катализатор с объемной скоростью 28308 ч-1. Состав продуктов реакции, мас. % : ЦПД 20,6; ДЦПД 56,7, побочные продукты 22,7.

П р и м е р 3. Испытания катализатора проводят на установке, описанной выше. При температуре 200оС пропускают ДЦПД через катализатор с объемной скоростью 28308 ч-1. Активацию катализатора проводят при следующих условиях: температура активации 200оС, объемное соотношение катализатор: водород = 1: 3000, объемное соотношение катализатор: воздух, равное 1: 0,14. Состав продуктов реакции, мас. % : ЦПД 99,2, ДЦПД 0,8, побочные продукты отсутствует.

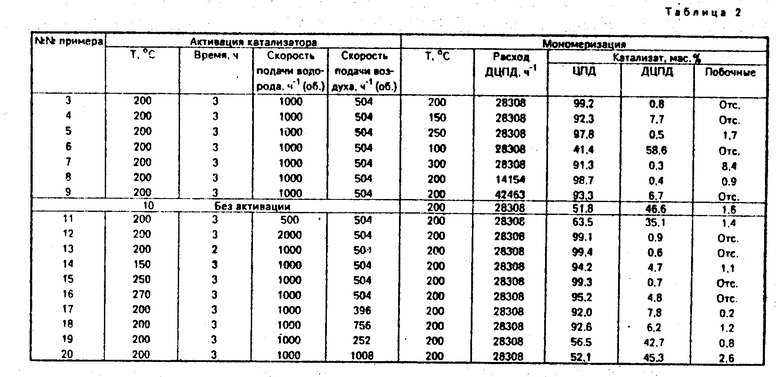

Примеры 4-20 проводят в условиях, аналогичных примеру 3, но изменяя в каждом случае один из параметров. Условия проведения и результаты приведены в табл. 1 и 2.

Результаты, приведенные в табл. 1 и 2 показывают, что увеличение соотношения катализатор: водород более 1: 2000 не влияет на активность катализатора.

Как видно из представленных выше примеров, применение указанного катализатора позволяет:

снизить температуру процесса мономеризации до 150-250оС, что приводит к резкому уменьшению энергозатрат на ее проведение;

повысить концентрацию циклопентадиена в продуктах реакции до 99,2% , практически полностью превращая дициклопентадиен в целевой продукт;

уменьшить образование отходов производства за счет исключения побочных реакций синтеза нецелевых продуктов. (56) Авторское свидетельство СССР N 1328343, кл. С 07 С 13/15, 1987.

Авторское свидетельство СССР N 1226798, кл. С 07 С 13/15, 1984.

Азербайджанское нефтяное хозяйство, 1985, N 4, с. 36-39.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТЕНА | 1992 |

|

RU2036890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 1993 |

|

RU2068833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2011 |

|

RU2463284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ СФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2013 |

|

RU2538954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1999 |

|

RU2164910C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ТЕРМОПОЛИМЕРИЗАЦИИ ДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2032650C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ C И C-УГЛЕВОДОРОДОВ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2131892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

Область применения: в качестве сомономера при производстве этилен-пропиленовых каучуков. Сущность изобретения: циклопентадиен получают деполимеризацией дициклопентадиена при 150 - 250С в присутствии никельхромового катализатора, активированного водородом при 150 - 200С, объемном соотношении катализатор: водород, равном 1 : 2000 - 3000, с последующей обработкой воздухом при объемном соотношении катализатор: воздух, равном 1 : 0,11 - 0,21.

СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА каталитической деполимеризацией дициклопентадиена при повышенной температуре, отличающийся тем, что, с целью повышения выхода и чистоты циклопентадиена, процесс проводят при 150 - 250oС в присутствии никель-хромового катализатора, активированного водородом при температуре 150 - 200oС, объемном соотношении катализатор: водород 1 : 2000 - 3000, с последующей обработкой воздухом при объемном соотношении катализатор: воздух 1 : 0,11 - 0,21.

Авторы

Даты

1994-02-15—Публикация

1991-04-05—Подача