Изобретение относится к машиностроению и может быть использовано для поверхностного упрочнения деталей различного назначения.

Известно устройство для упрочнения деталей диском трения, когда деталь обрабатывается аналогично шлифованию, но вместо абразивного диска применяется металлический [1] .

Однако такое устройство не обеспечивает получение упрочненного слоя глубиной более 0,1 мм со стабильной твердостью и заданной шероховатостью из-за нарушений режимов обработки при возможном дебалансе диска или отклонении поверхности детали от правильной геометрической формы.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для поверхностного упрочнения деталей [2] , содержащее диск (инструмент) для нагрева и деформации деталей трением, упругий элемент для регулировки усилия прижатия диска к обрабатываемой поверхности, механизмы вращения диска и относительного перемещения инструмента и детали.

Недостатком известной конструкции является невозможность обеспечения качественной обработки поверхности при ее отклонении от правильной геометрической формы и возможном дебалансе диска, так как в этом случае появляется вибрация и инструмент отскакивает от обрабатываемой детали.

Целью изобретения является повышение качества обрабатываемой поверхности детали за счет обеспечения стабильной величины усилия прижатия диска к поверхности детали путем снижения его балансируемой массы.

Это достигается тем, что в устройстве для поверхностного упрочнения деталей, содержащем диск трения с приводом, упругий элемент для регулирования усилия прижатия диска трения к обрабатываемой поверхности и механизм относительного перемещения диска и детали, согласно изобретению, упругий элемент для регулирования усилия прижатия диска трения к обрабатываемой поверхности оснащен механизмом изменения жесткости и расположен между ободом и ступицей диска трения.

В результате такого размещения упругого элемента уменьшается балансируемая масса диска, так как в этом случае необходимо точно балансировать только рабочую часть инструмента - обод диска. Это приводит к снижению центробежной силы при возможном незначительном дебалансе обода.

Механизм изменения жесткости позволяет настроить инструмент таким образом, чтобы усилие прижатия его к детали находилось в заданных технологией обработки пределах и в то же время превышало центробежную силу от дебаланса диска, что позволяет избежать отскакивания его от обрабатываемой детали. Т. о. конструкция устройства позволяет стабилизировать режим обработки при возможном дебалансе диска, отклонении поверхности от правильной формы и повысить за счет этого качество обработки поверхности детали.

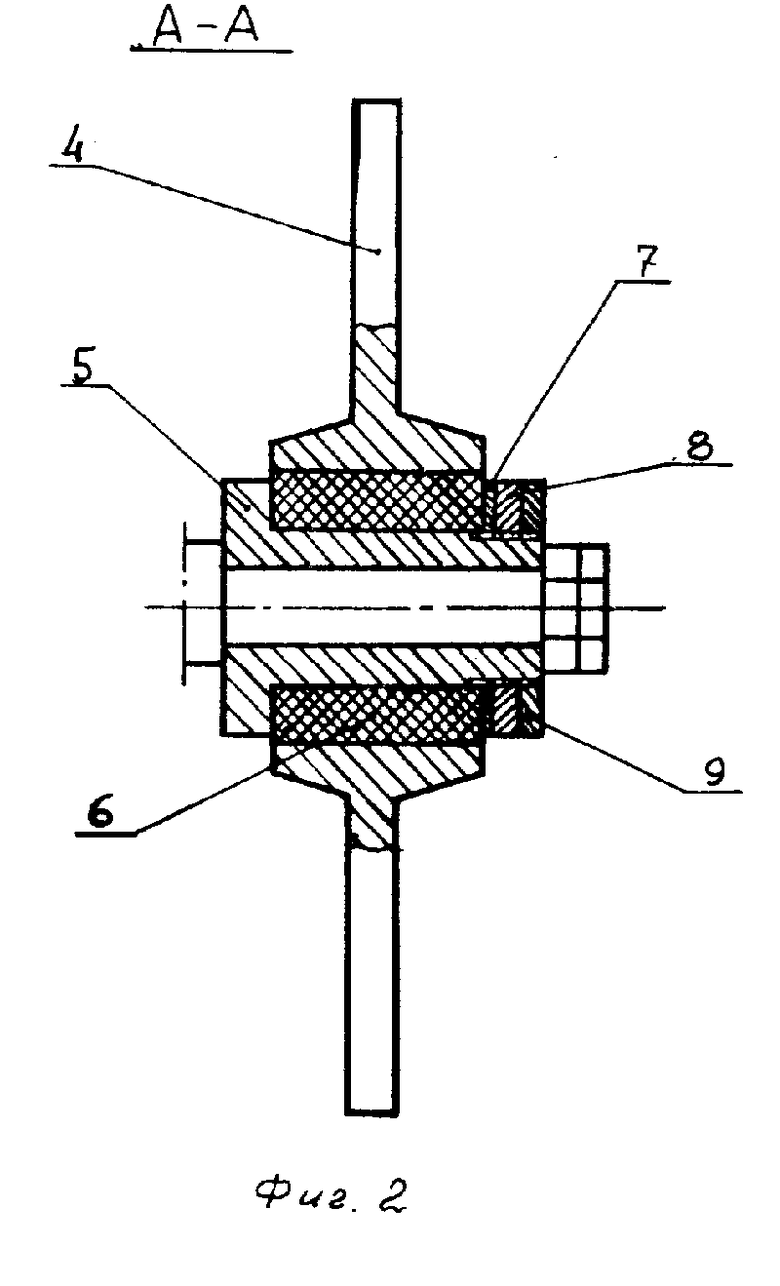

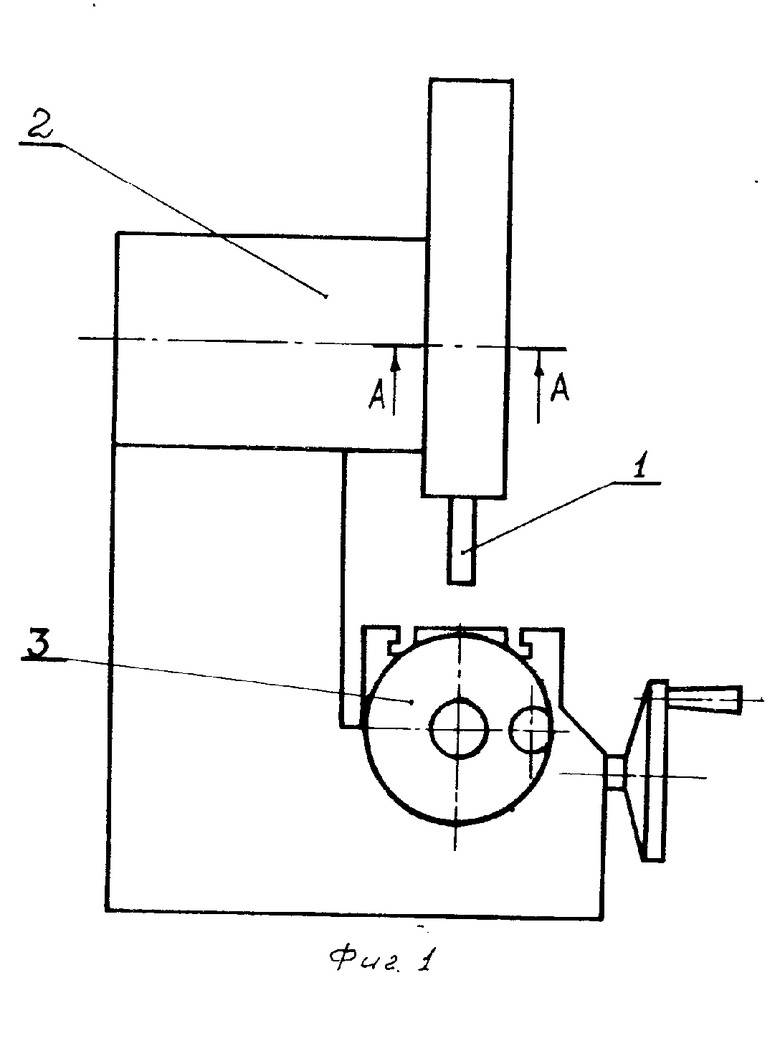

На фиг. 1 изображена схема устройства для поверхностного упрочнения деталей; на фиг. 2 - разрез А-А на фиг. 1 (пример исполнения упругого элемента с механизмом изменения жесткости).

Устройство содержит инструмент (диск) 1, закрепленный своей ступицей на валу двигателя или шпинделя 2 механизма вращения и механизм 3 относительного перемещения диска и обрабатываемой детали, закрепленной на столе этого механизма. Между ободом 4 и ступицей 5 расположен упругий элемент 6 с механизмом регулировки жесткости, который состоит, например, из втулки 7, гайки 8 и контргайки 9.

Перед обработкой детали измеряют (индикатором) фактическое отклонение ее поверхности от правильной геометрической формы и с помощью динамометра, устанавливаемого на столе вместо детали, определяют изменение усилия прижатия диска при таком отклонении поверхности и при необходимости корректируют жесткость упругого элемента, чтобы усилие прижатия находилось в заданных технологией обработки пределах. После этого деталь закрепляют на столе механизма относительного перемещения 3, включают механизм вращения диска и включают подачу столов.

Проводили упрочнение режущей кромки ножей летучих ножниц заготовочного стана обжимного цеха. Отклонение поверхности режущей кромки от правильной формы составило 0,2 мм. Вращая гайку механизма регулировки жесткости, добивались усилия прижатия диска при таком отклонении в пределах 0,1-0,12 кН/мм толщины диска. Установлено отсутствие вибрации (виброметром) при окружной скорости диска 107 м/с, скорость подачи стола установили 10 мм/с и провели упрочнение кромки.

В процессе работы за счет размещения упругого элемента между ступицей и ободом диска и предварительной настройки его жесткости режим обработки детали оставался стабильным независимо от отклонений поверхности детали от правильной геометрической формы и возможного дебаланса диска.

При обработке кромок ножей качество их поверхности улучшается за счет повышения стабильности режима упрочнения. Шероховатость, глубина, твердость обработанной поверхности одинаковы по всей длине и лежат в заданных пределах. (56) 1. Бабей Ю. И. и др. Защита стали от коррозионно-механического разрушения. К. : Техника, 1981, с. 49-54.

2. Авторское свидетельство СССР N 1230807, кл. B 24 B 39/00, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2004 |

|

RU2252130C1 |

| ИНСТРУМЕНТ ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2004 |

|

RU2252129C1 |

| ИНСТРУМЕНТ ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ С ГОФРИРОВАННЫМ УПРУГИМ КОЛЬЦОМ | 2004 |

|

RU2252858C1 |

| Способ поверхностного упрочнения материалов | 1990 |

|

SU1771441A3 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2290294C1 |

| СПОСОБ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2288832C1 |

| СПОСОБ НАПЛАВКИ ТРЕНИЕМ | 1993 |

|

RU2041780C1 |

| Способ поверхностного упрочнения деталей и устройство для его реализации | 1983 |

|

SU1230807A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2028915C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1989 |

|

RU2009861C1 |

Сущность изобретения: упругий элемент с механизмом регулировки жесткости расположен между ободом и ступицей инструмента для нагрева детали трением. Такое выполнение позволяет уменьшить балансируемую массу инструмента, что приводит к стабилизации режима обработки. 2 ил.

УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ, содержащее диск трения с приводом, упругий элемент для регулирования усилия прижатия диска трения к обрабатываемой поверхности и механизм относительного перемещения диска и детали, отличающееся тем, что, с целью улучщения качества обрабатываемой поверхности за счет обеспечения стабильной величины усилия прижатия диска к поверхности детали путем снижения его балансируемой массы, диск трения выполнен в виде ступицы и обода, а упругий элемент для регулирования усилия прижатия диска трения к обрабатываемой поверхности оснащен механизмом изменения жесткости и расположен между ободом и ступицей диска трения.

Авторы

Даты

1994-02-28—Публикация

1991-01-08—Подача