Изобретение относится к технологии машиностроения и может быть использовано для поверхностного упрочнения рабочих поверхностей, подверженных интенсивному износу, стальных и чугунных деталей.

Известен способ фрикционного поверхностного упрочнения деталей машин и инструмент, реализующий этот способ, содержащий корпус в виде диска из материала с низким коэффициентом теплопроводности и с рабочей поверхностью на его периферии, при этом инструмент снабжен пальцами, выполненными из материала с коэффициентом теплопроводности выше, чем у материала диска, и расположенными в радиальных отверстиях, выполненных на рабочей поверхности диска, причем диаметр пальцев берут в 1,2...2 раза больше ширины рабочей поверхности диска [1].

Недостатками известного способа и инструмента являются удары и вибрации, возникающие в результате быстрого износа пальцев-теплоносителей, изготавливаемых из мягкого быстроизнашивающегося (из меди или латуни) материала, которые резко снижают качество и производительность. При этом быстрый износ пальцев усугубляет значительные силы прижима инструмента к обрабатываемой заготовке (до 1000 Н). Кроме того, сложность конструкции инструмента (наличие дюралюминиевого корпуса в виде ступицы, фланца, болтов и медных или латунных пальцев) при его низкой стойкости требует значительных первоначальных и последующих затрат при эксплуатации, что повышает себестоимость обработки.

Кроме того, невозможность обеспечения качественной обработки поверхности при ее отклонении от правильной геометрической формы и возможном дисбалансе инструмента, так как в этом случае появляются вибрации и инструмент отскакивает от обрабатываемой детали.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ поверхностного упрочнения деталей и устройство, реализующее известный способ, имеющее упругий элемент с механизмом регулировки жесткости, расположенный между ободом и ступицей инструмента [2].

Данный способ и конструкция устройства позволяют несколько уменьшить балансируемую массу инструмента, но не избавляют от появления дисбаланса инструмента и вибраций при обработке, так как обод с его утолщением к центру обладает большой массой, устанавливается на упругом элементе и при обработке поверхности с отклонениями от правильной геометрической формы будет отскакивать от обрабатываемой детали и приводить к дестабилизации режима обработки.

Задача изобретения - повышение качества упрочненного слоя за счет увеличения его толщины, снижение себестоимости процесса поверхностного упрочнения за счет упрощения конструкции инструмента и обеспечения стабильной величины усилия прижатия периферийного кольца инструмента к поверхности заготовки путем снижения его балансируемой массы и возможности регулировки жесткости упругого элемента.

Поставленная задача решается с помощью предлагаемого способа фрикционного поверхностного упрочнения деталей машин, при котором круглой заготовке сообщают вращательное движение, а плоской - возвратно-поступательное, и инструменту, содержащему корпус, диск трения и упругий элемент, сообщают вращательное движение, движение подачи вдоль обрабатываемой поверхности для круглых заготовок и прижатие с постоянным усилием инструмента к обрабатываемой заготовке, движение подачи поперек обрабатываемой поверхности для плоских заготовок, причем диск трения выполнен в виде узкого кольца трения, которое крепится на периферии корпуса с помощью прижимного диска и шпонки, при этом внутренняя поверхность отверстия кольца является конической.

При этом периферийная поверхность корпуса состоит из двух ступеней, причем ступень меньшего диаметра является конической и сопрягается с упругим элементом, выполненным в виде кольца, которое в поперечном сечении имеет форму трапеции.

Кроме того, упругий элемент, служащий для регулирования усилия прижатия кольца трения к обрабатываемой поверхности, оснащен механизмом изменения жесткости, состоящем из шайбы и винтов.

При этом перед обработкой измеряют фактическое отклонение обрабатываемой поверхности от правильной геометрической формы, определяют изменение усилия прижатия инструмента при таком отклонении поверхности и корректируют жесткость упругого элемента, чтобы усилие прижатия находилось в заданных технологией обработки пределах.

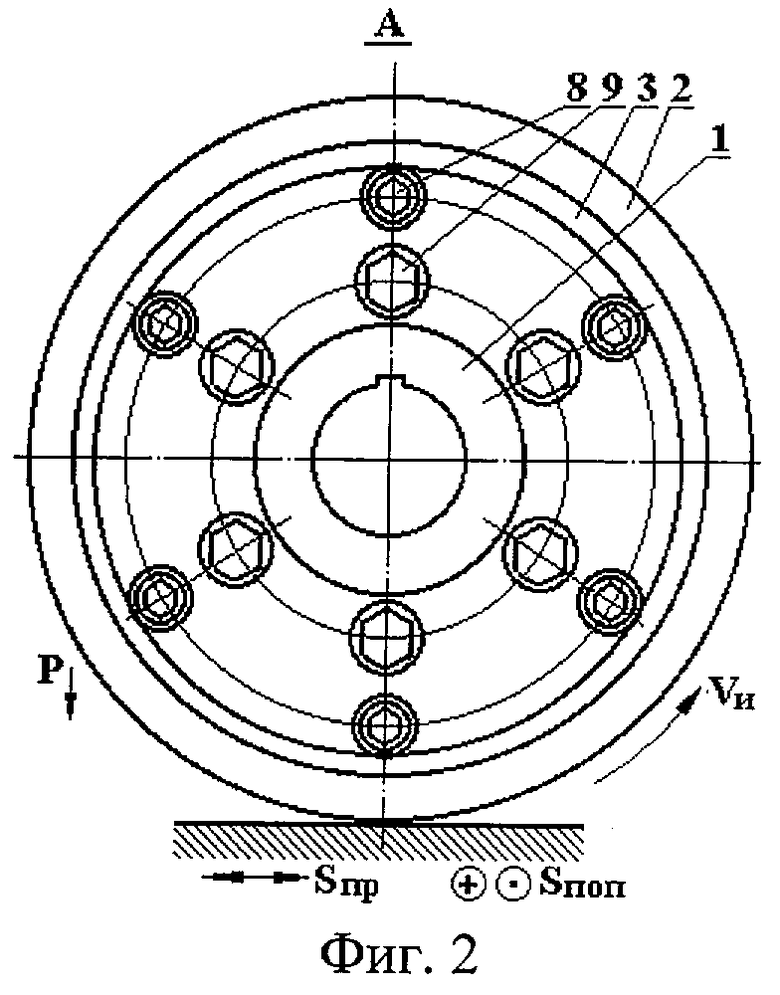

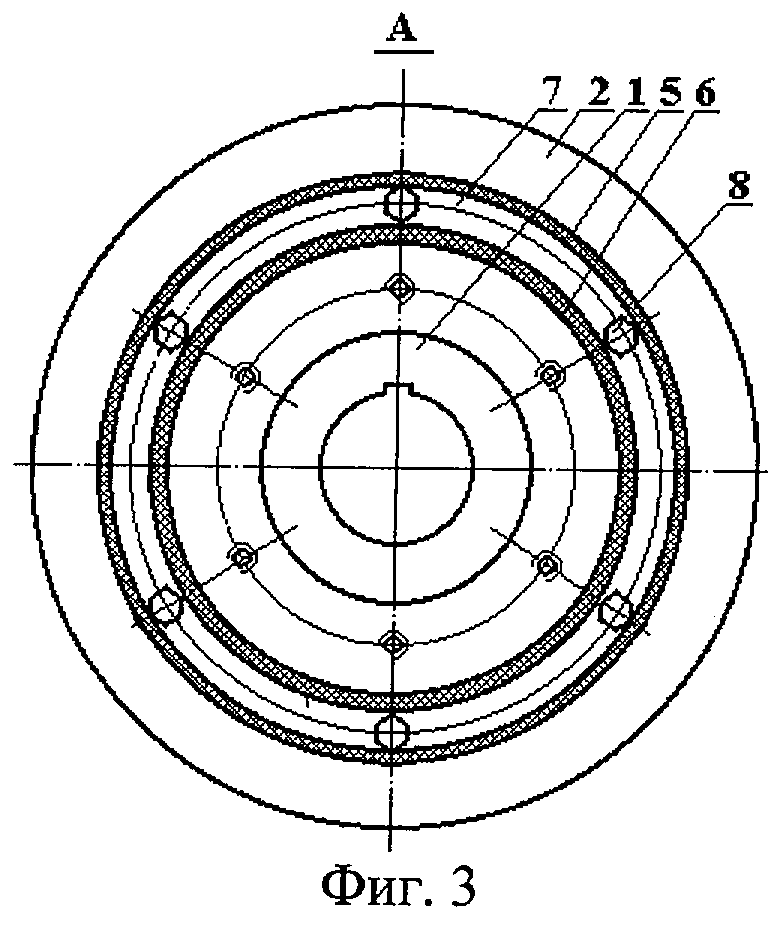

На фиг.1 схематично изображен способ фрикционного поверхностного упрочнения деталей машин (на примере упрочнения плоской поверхности) и предлагаемый инструмент (частичный продольный разрез); на фиг.2 - вид А на фиг.1; на фиг.3 - вид А на фиг.1, прижимной диск снят; на фиг.4 - вид Б на фиг.1.

Предлагаемый способ и инструмент, реализующий данный способ, служат для фрикционного поверхностного упрочнения деталей машин, которое осуществляют на токарных, шлифовальных, горизонтально-фрезерных и др. станках. Фрикционное поверхностное упрочнение круглой заготовки осуществляется благодаря сообщению ей вращательного движения, а инструменту, содержащему корпус, диск трения и упругий элемент, сообщение вращательного движения, движения подачи вдоль обрабатываемой поверхности и прижатие с постоянным усилием инструмента к обрабатываемой заготовке. Фрикционное поверхностное упрочнение плоской поверхности заготовки осуществляется благодаря сообщению ей возвратно-поступательного движения и прижатию с постоянным усилием обрабатываемой заготовки к инструменту, а инструменту - сообщение вращательного движения, движения подачи поперек обрабатываемой поверхности.

Способ осуществляется инструментом, который содержит корпус 1, диск трения и упругий элемент. Диск выполнен в виде узкого кольца трения 2, которое крепится на периферии корпуса 1 с помощью прижимного диска 3 и шпонки 4. Внутренняя поверхность отверстия кольца 2 выполнена конической и сопрягается с упругим элементом 5.

Периферийная поверхность корпуса 1 состоит из двух ступеней, причем ступень меньшего диаметра 6 является конической и сопрягается с упругим элементом 5, выполненным в виде кольца, которое в поперечном сечении имеет форму трапеции.

Упругий элемент 5 для регулирования усилия прижатия кольца трения 2 к обрабатываемой поверхности оснащен механизмом изменения жесткости, который состоит из шайбы 7 и винтов 8.

Сборку инструмента осуществляют в следующей последовательности.

На корпус 1 устанавливается кольцо трения 2 с постановкой шпонки 4, затем трапецеидальное упругое кольцо 5, на которое накладывается шайба 7 и прикручивается винтами 8.

При закручивании гаек на винтах 8 происходит центрирование кольца трения 2 относительно продольной оси и регулировка жесткости упругого элемента 5. Крепление кольца трения 2 на корпусе 1 осуществляется прижимным диском 3 с помощью винтов 9, таким образом, что диск 3 под действием рабочей нагрузки имеет возможность некоторого радиального перемещения относительно корпуса 1.

Прижимной диск 3 строго центрируется на корпусе 1 за счет выточки 10.

Перед работой по предлагаемому способу инструмент обязательно балансируется известными способами.

Перед обработкой заготовки измеряют (например, индикатором) фактическое отклонение ее поверхности от правильной геометрической формы и с помощью динамометра, устанавливаемого в станочном приспособлении вместо заготовки, определяют изменение усилия прижатия инструмента при таком отклонении поверхности и при необходимости корректируют жесткость упругого элемента, чтобы усилие прижатия Р находилось в заданных технологией обработки пределах.

После этого заготовку закрепляют в станочном приспособлении, включают механизм вращения инструмента, включают подачу и усилие прижатия Р.

Пример. Проводили упрочнение плоской поверхности направляющих планок на плоскошлифовальном станке мод. 3П722. Отклонение обрабатываемой плоской поверхности от правильной формы составило 0,18...0,2 мм. Вращая гайки на винтах 8 механизма регулирования жесткости, добивались усилия прижатия кольца трения при таком отклонении в пределах 0,11...0,13 кН/мм толщины кольца.

Установлено отсутствие вибраций, которые измерялись виброметром, при окружной скорости инструмента 100 м/с, скорость продольной подачи стола установили 10 мм/с и проводили упрочнение поверхности.

В процессе обработки за счет размещения упругого элемента между кольцом трения и корпусом инструмента и предварительной настройки его жесткости режим обработки заготовки оставался стабильным независимо от отклонений поверхности заготовки относительно геометрической формы.

При обработке фрикционным упрочнением поверхностей направляющих планок качество их поверхностей улучшается за счет повышения стабильности режима упрочнения. Шероховатость улучшается на 1...2 класса, глубина и твердость обработанной поверхности одинаковы по всей площади и лежат выше верхнего предела.

Предлагаемый способ прост в применении и аналогичен по характеру движений процессу традиционного шлифования, а инструмент не сложный по конструкции и надежен в эксплуатации. Получаемые на поверхности упрочняемой заготовки структуры белых слоев обладают повышенной твердостью, а соответственно, износостойкостью и сопротивлением усталостному разрушению. Инструмент позволяет повысить производительность обработки в 1,5...2,0 раза.

Источники информации

1. А.с. СССР №1712135, МКИ В 24 В 39/04. Инструмент для фрикционного поверхностного упрочнения. В.И.Кырылив и Т.Н.Каличак. №4732876/27, заявл. 29.08.90, опубл. 15.02.92. Бюл. №6.

2. Патент РФ №2008176, МКИ В 24 В 39/00. Устройство для поверхностного упрочнения деталей. В.И.Люленков и др. Заявка №4900293/27, заявл. 08.01.91, опубл. 28.02.94. Бюл. №4 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2004 |

|

RU2252129C1 |

| ИНСТРУМЕНТ ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ С ГОФРИРОВАННЫМ УПРУГИМ КОЛЬЦОМ | 2004 |

|

RU2252858C1 |

| СПОСОБ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2288832C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2290294C1 |

| СПОСОБ ВИБРОУПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2009 |

|

RU2429962C2 |

| СПОСОБ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ | 2005 |

|

RU2291762C1 |

| ИМПУЛЬСНАЯ ИГЛОФРЕЗА | 2005 |

|

RU2291765C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО - УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2023 |

|

RU2815142C1 |

| ВИБРОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2009 |

|

RU2429963C2 |

Изобретение относится к технологии машиностроения и может быть использовано для поверхностного упрочнения рабочих поверхностей, подверженных интенсивному износу, стальных и чугунных деталей. В способе фрикционного поверхностного упрочнения диск трения выполняют в виде узкого кольца трения с внутренней конической поверхностью, которое крепят на периферийной поверхности корпуса, состоящей из двух ступеней, при этом ступень меньшего диаметра выполняют конической и сопрягают с упругим элементом, выполненным в виде кольца, которое в поперечном сечении имеет форму трапеции, с помощью прижимного диска и шпонки, кроме того, упругий элемент оснащают механизмом изменения жесткости, состоящим из шайбы и винтов. Перед обработкой измеряют фактическое отклонение обрабатываемой поверхности от правильной геометрической формы, определяют изменение усилия прижатия инструмента при таком отклонении поверхности и корректируют жесткость упругого элемента, чтобы усилие находилось в заданных технологией обработки пределах. Обеспечивается повышение качества упрочненного слоя, снижение себестоимости процесса поверхностного упрочнения, упрощение конструкции инструмента, снижение балансируемой массы и возможность регулировки жесткости упругого элемента. 1 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2008176C1 |

| RU 99126358 А, 10.09.2001 | |||

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

| Инструмент для фрикционного поверхностного упрочнения | 1990 |

|

SU1712135A1 |

| Кассета для крепления заготовок цилиндрической формы | 1980 |

|

SU933370A1 |

| Способ поверхностного упрочнения деталей и устройство для его реализации | 1983 |

|

SU1230807A1 |

| DE 2947927 А, 04.06.1980. | |||

Авторы

Даты

2005-05-20—Публикация

2004-02-11—Подача