Изобретение относится к очистке изделий методом погружения их в раствор и может быть использовано в машиностроении.

Известна машина для мойки деталей, содержащая цилиндрические барабаны соответственно по числу технологических зон. Загрузка деталей производится опрокидывающим устройством в виде лотка, а при выгрузке детали падают в бункер-накопитель.

Недостатком данной машины является вероятность повреждения деталей во время загрузки и выгрузки, особенно забоин на резьбовой части в результате падения их с высоты друг на друга. Еще один недостаток заключается в возможности перемешивания разных видов деталей при их неполной выгрузке.

Известно автоматическое устройство для электрохимической обработки литья, выполненное в виде карусельной установки и состоящее из расположенных по окружности ванн, механизма подъема и опускания деталей и механизма транспортировки подвесок с несколькими независимо управляемыми поворотными стрелками. Карусельная установка сблокирована посредством системы путевых выключателей и реле времени с замкнутым конвейером.

Недостатком является необходимость в точной фиксации механизма загрузки карусели, что не обеспечивает надежного захвата подвески с изделиями, а также такая конструкция механизма захвата не может быть использована для обработки изделий в таре. Из-за сложности конструкции невозможно в автоматическом режиме на основных позициях многократное погружение изделий, следовательно, не может быть обеспечено хорошее качество промывки изделий без большой концентрации моющего агента. Конструкция фиксирующего механизма остановки карусели не гарантирует надежной фиксации. Указанные недостатки не позволяют получить на данной карусельной установке высокую производительность.

Наиболее близкой по технической сущности является установка для жидкостной обработки изделий, содержащая ванны для жидкостной обработки, карусель с держателями изделий, механизм вертикального возвратно-поступательного перемещения с гидроцилиндрами и реле времени, механизм поворота карусели с путевым выключателем, системы управления механизмами вертикального возвратно-поступательного перемещения и поворота карусели.

Недостатком известной установки является низкая производительность, а также недостаточная эффективность мойки. Загрузка и выгрузка изделий происходит в период фиксированного положения держателей в крайнем верхнем положении, а не в период технологического процесса.

Изобретение решает задачу увеличения производительности, повышения эффективности мойки и снижения повреждений изделий во время мойки.

Поставленная задача решается тем, что в установке для автоматической мойки изделий, содержащей ванны для жидкостной обработки, карусель с держателями изделий механизм вертикального возвратно-поступательного перемещения с гидроцилиндрами и реле времени, механизм поворота карусели с путевым выключателем, системы управления механизмами вертикального возвратно-поступательного перемещения и поворота карусели, держатели для изделий имеют вид кареток с вилочным захватом, на которые установлены тары, выполненные с возможностью межоперационного транспортирования, механизм вертикального возвратно-поступательного перемещения имеет две независимые нагнетательные линии, одна из которых снабжена односторонним гидрозамком, гидравлически связанным с второй нагнетательной линией, а гидроцилиндры механически соединены с каретками, механизм поворота карусели снабжен механическим приводом с фрикционной дисковой муфтой, при этом система управления механизмом вертикального возвратно-поступательного перемещения содержит гидрораспределители, связанные с распределительной гидромуфтой, переливным золотником, электрически связанным с программным реле времени, и предохранительные клапаны, а система управления механизмом поворота карусели содержит цилиндры фиксации и зажима дисков фрикционной муфты и гидрораспределители.

Снижение повреждений изделий во время мойки достигается за счет того, что тара, установленная на держателях, используется как при транспортировке изделий к загрузке с предыдущей технологической операции, так и при выгрузке и транспортировке изделий к следующей технологической операции. При мойке крепежных деталей уменьшается возможность появления забоин на резьбовой части, возникающих при перевалке и пересыпке деталей в моющие барабаны или приемные устройства.

Увеличение производительности обеспечивается путем одновременной загрузки и выгрузки, мойка деталей при этом не прекращается. Две независимые нагнетательные линии механизма вертикального возвратно-поступательного перемещения обеспечивают многократное погружение тары с изделиями в моющие растворы во время загрузки и выгрузки, повышая эффективность мойки.

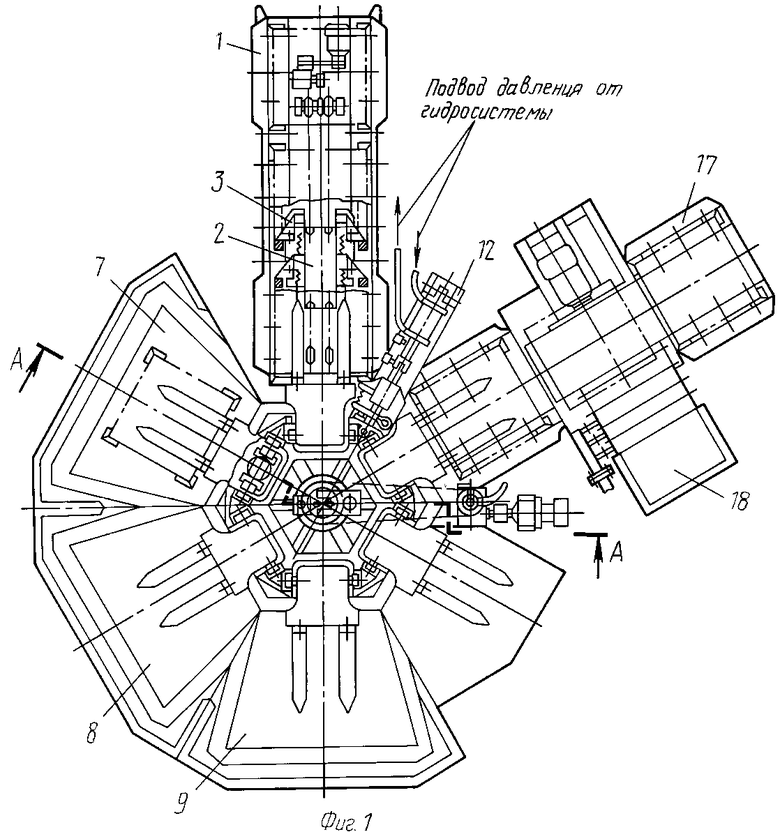

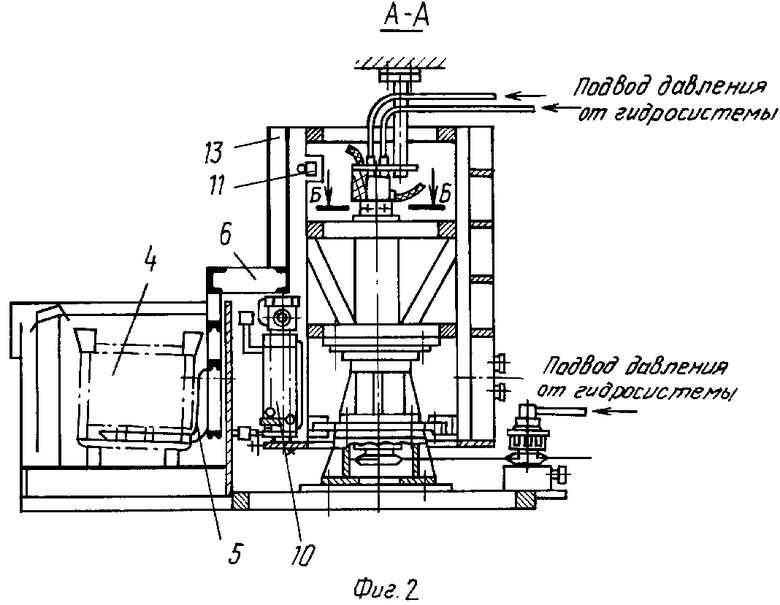

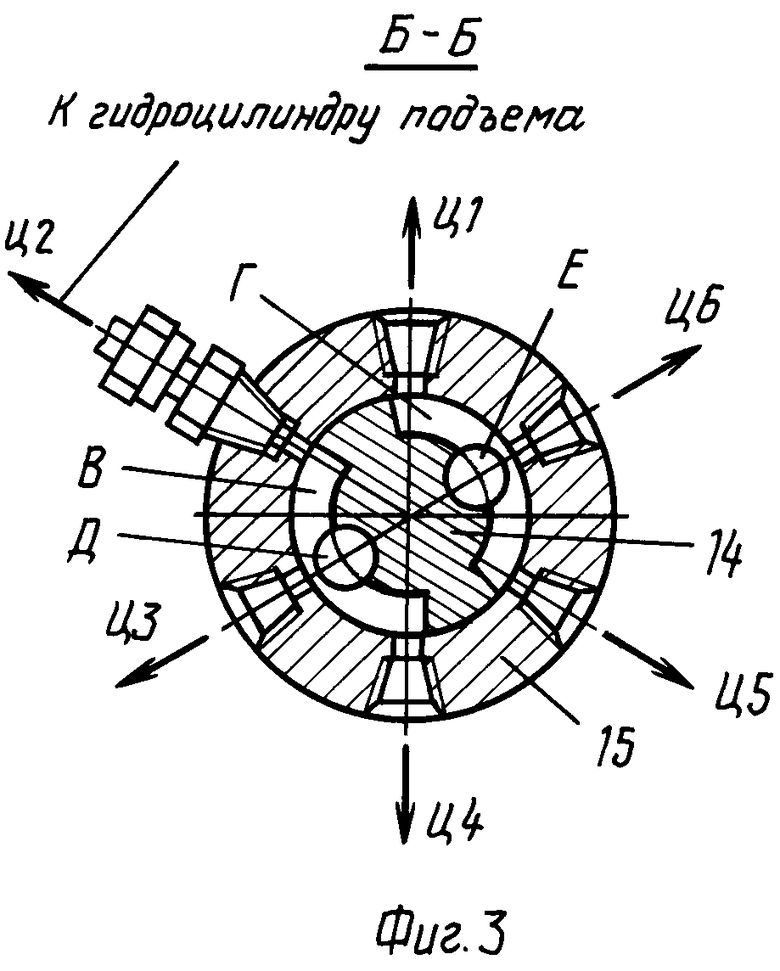

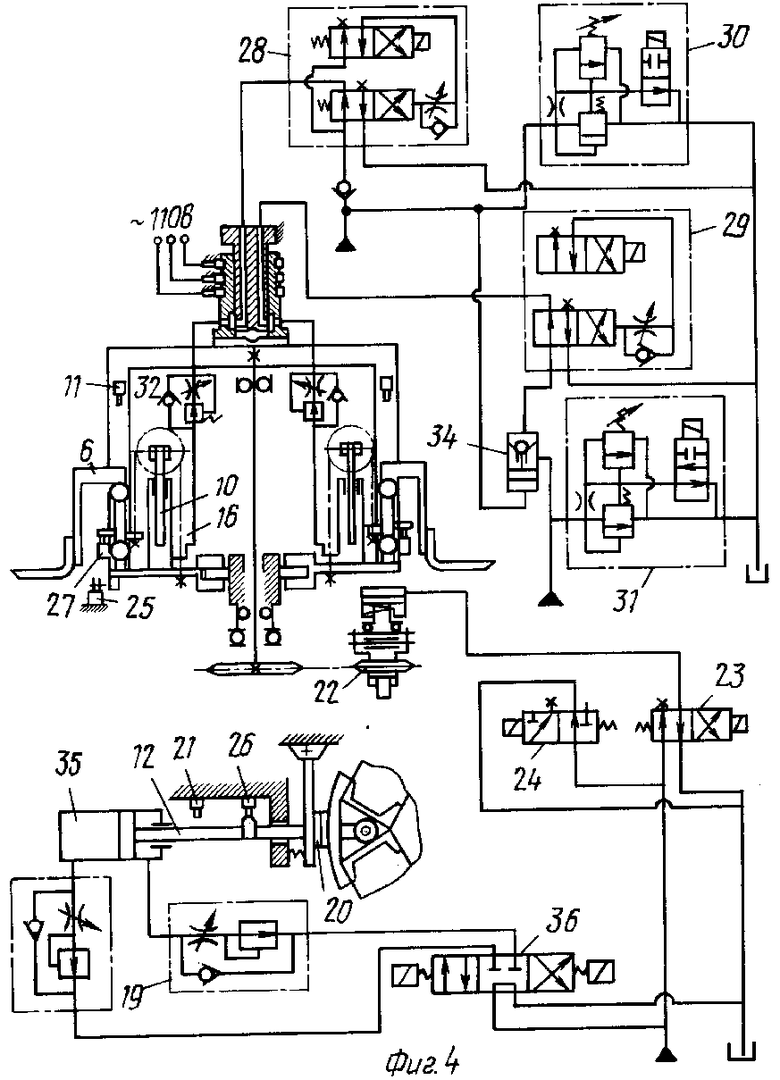

На фиг. 1 показана установка для мойки, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2; на фиг. 4 - принципиальная гидравлическая схема установки.

На фиг. приняты следующие обозначения: 1 - загрузочное устройство, 2 - приводная тележка, 3 - захваты тележки, 4 - тара, 5 - вилочный захват, 6 - каретка карусели, 7 - ванна предварительной мойки, 8 - ванна окончательной мойки, 9 - ванна пассивации, 10 - гидроцилиндры, 11 - путевые выключатели, 12 - фиксатор, 13 - карусель, 14 - неподвижный золотник, 15 - поворотный корпус, 16 - грузовые цепи, 17 - разгрузочное устройство, 18 - сушильный агрегат, 19 - регулятор потока, 20 - тормозная подпружиненная колодка, 21 - датчик, 22 - дисковая фрикционная муфта, 23 - электромагнитный распределитель, 24 - электромагнитный распределитель, 25 - путевой выключатель, 26 - датчик, 27 - путевой выключатель, 28 - гидрораспределитель, 29 - гидрораспределитель, 30, 31 - предохранительные клапаны с переливным золотником, 32 - регулятор потока, 33 - обратный клапан, 34 - гидрозамок, 35 - силовой цилиндр, 36 - электромагнитный распределитель.

Загрузочное устройство 1 представляет собой рольганг с приводной тележкой 2, которая имеет захваты 3. Выполненная перфорированной тара 4 установлена на вилочном захвате 5 каретки 6. Установка имеет 3 ванны промывки: ванну предварительной мойки 7, ванну окончательной мойки 8 и ванну пассивации 9. Механизм вертикального возвратно-поступательного перемещения содержит гидроцилиндры 10. Верхние путевые выключатели 11 связаны с фиксатором 12 карусели 13. Система управления вертикального возвратно-поступательного перемещения связана с гидромуфтой, имеющей неподвижный золотник 14 и поворотный корпус 15. На штоке гидроцилиндров 10 установлена траверса с двумя звездочками через которые перекинуты грузовые цепи 16, концы последних закреплены к нижней плите карусели и к раме грузовой каретки 6. На разгрузочном устройстве 17, которое конструктивно повторяет загрузочное устройство 1, установлен сушильный агрегат 18. В механизм фиксации поворота карусели встроены регуляторы потока 19. Для уменьшения времени останова, т. е. для более точного углового поворота карусели фиксирующий механизм снабжен тормозной подпружиненной колодкой 20. Датчик 21 соединен с дисковой фрикционной муфтой 22 и гидроприводом, взаимодействующим с двумя электромагнитными распределителями 23 и 24 и путевым выключателем 25. Датчик 26 и путевые выключатели 27 входят в систему управления механизмом вертикального возвратно-поступательного перемещения. Механизм подъема кареток имеет гидрораспределители 28, 29, соединенные с предохранительными клапанами 30, 31 регулятора потока 32. Обратный клапан 33 и управляемый односторонний клапан (гидрозамок) 34 встроены перед распределителями 28, 29. Силовой цилиндр 35 механизма фиксации связан с электромагнитным распределителем 36.

Установка для автоматической мойки изделий работает следующим образом.

Изделия подают на загрузочное устройство 1 в таре 4. Приводная тележка 2 захватами 3 подает тару 4 далее на вилочный захват 5 каретки 6. После окончания цикла промывки в ваннах 7, 8, 9 дается с помощью технологического реле времени команда на подъем кареток в крайнее верхнее положение. Подъем кареток осуществляется посредством гидроцилиндров 10 плунжерного типа.

Под действием силового цилиндра при помощи грузовых цепей 16 происходит вытягивание, т. е. подъем кареток. Возврат грузовой каретки в исходное нижнее положение происходит за счет ее собственного веса.

От верхних путевых выключателей 11 поступает команда на отвод фиксатора 12. Управление силовым цилиндром 35 механизма фиксации производится электромагнитным распределителем 36. Регуляторы потока 19, встроенные в систему данного механизма, служат для плавного поворота карусели в момент ее фиксирования, а также для увеличения или уменьшения времени выстоя грузовых кареток в верхнем положении в момент расфиксирования. При достижении штока 12 крайнего расфиксированного положения с помощью последнего происходит отвод тормозной колодки 20, далее команда от датчика 21 подается одновременно на включение привода карусели и дисковой фрикционной муфты 22 с гидроприводом, управляемой с помощью 2-х электромагнитных распределителей 23 и 24. Предварительный останов карусели производится путевым выключателем 25, от него также подается команда на включение соответствующего электромагнитного распределителя 36 привода фиксатора, происходит жесткая фиксация карусели 13 на позиции. Далее, в крайнем фиксированном положении штока 12 срабатывает датчик 26, от которого подается команда на опускание грузовых кареток 6. При достижении крайнего нижнего положения всех кареток срабатывает путевые выключатели 27 и датчик контроля тары, при этом на разгрузочной позиции происходит разгрузка и одновременно на вспомогательной позиции загрузка, а также параллельно подается команда на включение реле времени - технологическая выдержка времени, определяемая выстоем кареток на вспомогательных позициях. Независимая работа грузовых кареток на основных позициях осуществляется с помощью отдельного реле времени с программным управлением.

Гидросистема механизма подъема кареток работает следующим образом. По истечении заданной технологической выдержки времени реле времени дает команду на включение электромагнитов предохранительных клапанов с переливным золотником 30, 31. Жидкость от насосной установки по двум независимым потокам через гидрораспределители 28, 29 поступает через отверстия Д, Е, (фиг. 3) в полости В и Г распределительной муфты и затем через регуляторы потока 32 в нижнюю полость цилиндров. Происходит одновременный подъем грузовых кареток. При опускании последних необходимо подать дополнительно напряжение на катушки электромагнитов распределителей 28, 31. Произойдет перераспределение потоков, т. е. нижняя полость цилиндров будет соединена со сливной магистралью гидросистемы. Для регулирования скорости опускания кареток, а также с целью устранения отрицательных последствий в случае порыва магистральных трубопроводов и напорных рукавов перед входами цилиндров предусмотрен регулятор потока 32.

Для предотвращения аварийной ситуации самопроизвольного опускания грузовых кареток при повороте карусели в случае внезапного исчезновения напряжения в силовых и управляющих цепях в напорных линиях магистрали перед распределителями 28, 29 встроены обратный клапан 33 и управляемый односторонний клапан (гидрозамок) 34, который служит для отвода утечек в соединении неподвижного золотника 14 и поворотного корпуса 15 распределительной муфты при независимом движении грузовых кареток на основных технологических позициях.

При независимом режиме работы кареток управление распределителем 28 и предохранительным клапаном с переливным золотником 30, встроенных в соответствующие нагнетательные независимые линии, производится по вышеописанному принципу за исключением того, что командоаппаратом управляющей гидроаппаратуры служит программное реле времени. В зависимости от конкретных условий (толщины маслянного слоя на изделиях, типа смазки, конфигурации изделий) можно использовать в данном автоматическом устройстве как независимый, так и совмещенный режим работы, при котором на технологических позициях изделия погружаются в ванны и выдерживаются в них в течениe всего технологического цикла. Промывка в данном случае производится только методом затопленных струй.

В независимом режиме работы при подъеме кареток жидкость подается через отверстие Д в полость В, откуда поступает в три цилиндра основных позиций обработки. Вспомогательные каретки в это время в исходном нижнем положении. Жидкость в полость Г не поступает. Цилиндры 10 - это шесть цилиндров, соответствующих шести позициям обработки. На фиг. 3 обозначены Ц2, Ц3, Ц4 - это цилиндры основных позиций, а Ц1, Ц5, Ц6 - вспомогательных.

При повороте карусели и жестко связанного с ней корпуса 15 на угловой шаг выход к Ц1 соединяется с полостью В, а выход к Ц4 - с полостью Г. При этом каретка с положения загрузки (Ц) поступает на первую основную операцию (Ц2), а каретка с последующей основной операции (Ц4) поступает на вспомогательную операцию (Ц5), золотник 14 выполнен неподвижным, поворачивается только корпус 15.

Использование предлагаемой установки для автоматической мойки изделий обеспечивает высокую производительность, эффективность мойки и снижает повреждения изделий. (56) Авторское свидетельство СССР N 667261, кл. В 08 В 3/06, 1979.

Авторское свидетельство СССР N 217854, кл. С 23 G 5/00, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ МОЙКИ КОРПУСОВ БУКС | 2003 |

|

RU2260481C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО СО СМЕННЫМ КУЗОВОМ ДЛЯ ПЕРЕВОЗКИ НАСЫПНЫХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ГРУЗОВ МАЛОЙ ПЛОТНОСТИ | 2011 |

|

RU2481998C1 |

| Ковш скрепера с загружателем | 2021 |

|

RU2776507C1 |

| Манипулятор | 1980 |

|

SU1166877A1 |

| Установка для ионообменной обработки стеклоизделий | 1986 |

|

SU1379260A1 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ полыхДЕТАЛЕЙ | 1972 |

|

SU331826A1 |

| Устройство для поштучной выдачи деталей | 1987 |

|

SU1641576A1 |

| Протяжной автомат | 1987 |

|

SU1426710A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПОЛИСТИРОЛА | 1972 |

|

SU339426A1 |

| Установка карусельная для очистки деталей | 1976 |

|

SU741962A1 |

Область применения: очистка изделий методом погружения их в раствор. Сущность изобретения: тара, установленная на держателях, используется как при транспортировке изделий к загрузке с предыдущей технологической операции, так и при выгрузке и транспортировке изделий к следующей технологической операции. При мойке крепежных деталей уменьшается возможность появления забоин на резьбовой части, обычно возникающих при перевалке и пересыпке деталей в моющие барабаны или приемные устройства. Увеличение производительности обеспечивается путем одновременной загрузки и выгрузки, мойка деталей при этом не прекращается. За счет двух независимых нагнетательных линий механизма вертикального возвратно-поступательного перемещения происходит многократное погружение тары с изделиями в моющие растворы во время загрузки и выгрузки, повышая эффективность мойки. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-03-15—Публикация

1992-05-28—Подача