Изобретение относится к изготовлению изделий из полимерных материалов, в частности к формованию в трубах из непластифицированного поливинилхлорида (ПВХ) раструба с кольцевой канавкой для соединения их с помощью уплотнителя, и может быть использовано во всех отраслях народного хозяйства для соединения подобных труб таким методом.

Известно устройство для формования pаструба с кольцевой канавкой в пластмассовой трубе, содержащее рабочий орган формующий кольцевую канавку, оправку, формующую раструб (1).

Диск с формообразующими сегментами, расположенными на конической поверхности полого подвижного плунжера, установленного на размещенной в нем направляющей, выполненной полой и жестко соединенной с соосной оправкой с закрепленным на ней ступенчатым стаканом.

Недостатком известного устройства является отклонение формы профиля канавки на отдельных участках, а также допустимо нежелательное смещение формующей оправки относительно оси. Указанные недостатки объясняются тем, что орган формующий кольцевую канавку состоит из сегментов раздвигающихся за счет конической поверхности при движении плунжера, в результате чего между сегментами получается просвет, который приводит к отклонению формы профиля на данном участке, а недостаточная жесткость крепления формующей оправки, ввиду того, что она закреплена консольно с помощью цанги на направляющей втулке, допускает нарушение соосности. Данные недостатки не позволяют получить раструб, гарантирующий герметичное соединение труб при монтаже.

Известно являющееся наиболее близким к изобретению устройство для формования раструба с кольцевой канавкой в трубе, содержащее оправку для формования раструба и установленный с возможностью вращения рабочий орган для формования кольцевой канавки, выполненный в виде вала и размещенного в пазу оправки формообразующего элемента, связанного с валом посредством жестко установленного на нем направляющего элемента (2).

Недостатком известного устройства является отклонение формы образующего профиля канавки и снижения прочности материала трубы на участке формования канавки. Указанные недостатки объясняются тем, что формообразующий элемент, выполненный в виде диска при раскатывании профиля канавки контактирует с трубой на отдельном значительно малом участке, после прохода которого разогретая до пластичности труба стремится занять первоначальное понижение, значительно искажая при этом профиль канавки, кроме того, на данном участке материал трубы постоянно претерпевает знакопеременные нагрузки, вследствие чего возможны проявления трещин и резкое снижение прочности материала трубы. Данные недостатки не позволяют получить качественный профиль канавки, отвечающий требованиям технических условий на изготовление труб для соединения их с помощью уплотнительного кольца.

Целью изобретения является повышение качества формуемой кольцевой канавки.

Достигается это тем, что направляющий элемент выполнен в виде крестовины, имеющей поверхности, выполненные с подъемом относительно оси вращения вала, а формообразующий элемент выполнен из отдельных секторов, установленных с возможностью контакта с поверхностями крестовины и радиального перемещения в направляющих пазах щек, выполненных в оправке.

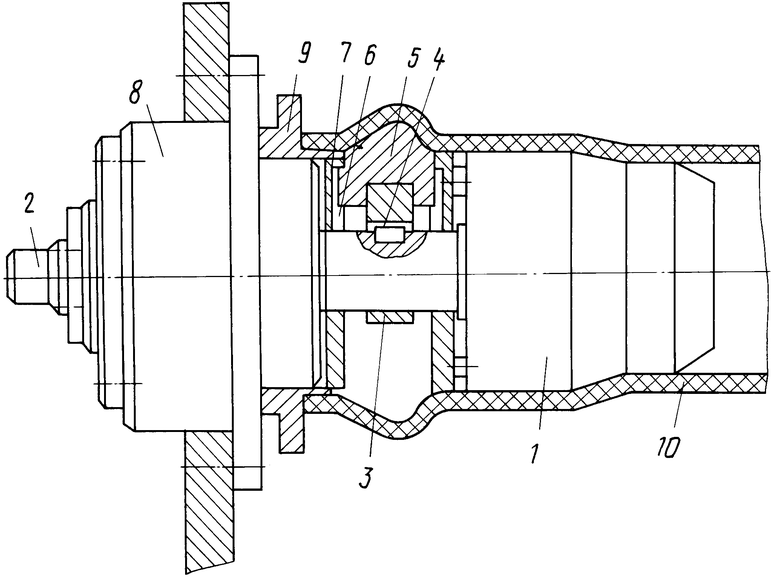

На чертеже изображен общий вид устройства.

Устройство содержит оправку 1 для формования раструба в трубе, установленный с возможностью вращения рабочий орган для формования кольцевой канавки в раструбе, выполненный в виде вала 2, жестко установленного на нем направляющего элемента, выполненного в виде крестовины 3, имеющей поверхности 4, выполненные с подъемом относительно оси вращения вала, формообразующий элемент, выполненный из отдельных секторов 5, установленных с возможностью контакта с поверхностями 4 крестовины и радиального перемещения в направляющих пазах 6 щек 7, которые выполнены в оправке 1. Вал 2 закреплен в корпусе 8, на котором установлено направляющее кольцо 9.

Устройство работает следующим образом.

Нагретый до пластичного состояния конец трубы 10 надвигают на оправку 3 до упора в направляющее кольцо 9. Вращение от вала 2 передается крестовине 3, имеющей поверхности 4, выполненные с подъемом относительно оси вращения. Эти поверхности находятся в постоянном контакте с формообразующими секторами 5. При незначительном провороте крестовины 3 секторы 5 все одновременно выдвигаются в радиальном направлении до упора в направляющих пазах 6 щек 7, формируя по всему периметру канавку. Затем весь рабочий орган получает вращательное движение, что приводит к выравниванию профиля канавки по всему периметру кольца канавки. После остывания отформованного конца трубу снимают, под действием этой трубы формообразующие секторы 5 занимают первоначальное положение.

Полученный профиль канавки обеспечивает надежность герметичности соединения труб при их эксплуатации. (56) Авторское свидетельство СССР N 1141002, кл. B 29 C 57/04, 1988.

Авторское свидетельство СССР N 1419906, кл. B 29 C 57/04, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования кольцевой канавки в раструбе пластмассовой трубы | 1986 |

|

SU1419906A1 |

| Устройство для формования раструбов в полимерных трубах | 1976 |

|

SU617274A1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152874C1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ КАТАНОГО ИЛИ ТЯНУТОГО ПРОВОДА/ПРУТКА С УСТРОЙСТВОМ ЗАХВАТА ВИТКА ДЛЯ АВТОМАТИЧЕСКОЙ НАМОТКИ | 2005 |

|

RU2335362C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190795C1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201868C1 |

| Устройство для формования кольцевой канавки в раструбе пластмассовой трубы | 1984 |

|

SU1141002A1 |

| Устройство для формования раструбов в полимерных трубах | 1975 |

|

SU537830A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257977C1 |

Использование: изготовление труб с раструбом и кольцевой канавкой для соединения их с помощью уплотнителя. Сущность изобретения: направляющий элемент выполнен в виде крестовины, жестко закрепленной на валу и имеющей поверхности, выполненные с подъемом относительно оси вращения вала, а формообразующий элемент выполнен из отдельных секторов, установленных с возможностью контакта с поверхностями крестовины и радиального перемещения в направляющих пазах щек, выполненных в оправке. 1 ил.

Устройство для формования раструба с кольцевой канавкой в трубе, содержащее оправку для формования раструба и установленный с возможностью вращения рабочий орган для фомования кольцевой канавки, выполненный в виде вала и размещенного в пазу оправки формообразующего элемента, связанного с валом посредством жестко установленного на нем направляющего элемента, отличающееся тем, что направляющий элемент выполнен в виде крестовины, имеющей поверхности, выполненные с подъемом относительно оси вращения вала, а формообразующий элемент выполнен из отдельных секторов, установленных с возможностью контакта с поверхностями крестовины и радиального перемещения в направляющих пазах щек, выполненных в оправке.

Авторы

Даты

1994-03-15—Публикация

1991-11-22—Подача