(Х)

00

Изобретение относится к обработке металлов давлением, а именно к автоматическим линиям горячей-штамповки деталей типа гаек.

Целью изобретения является повышение надежности работы и производительности.

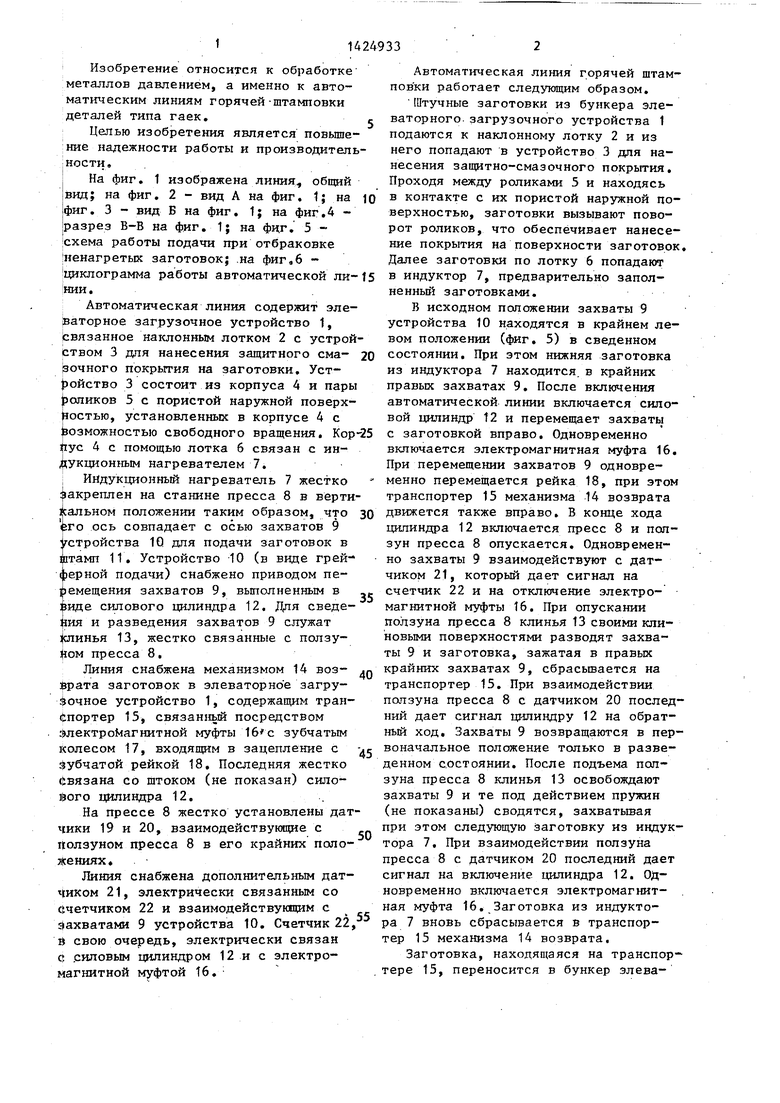

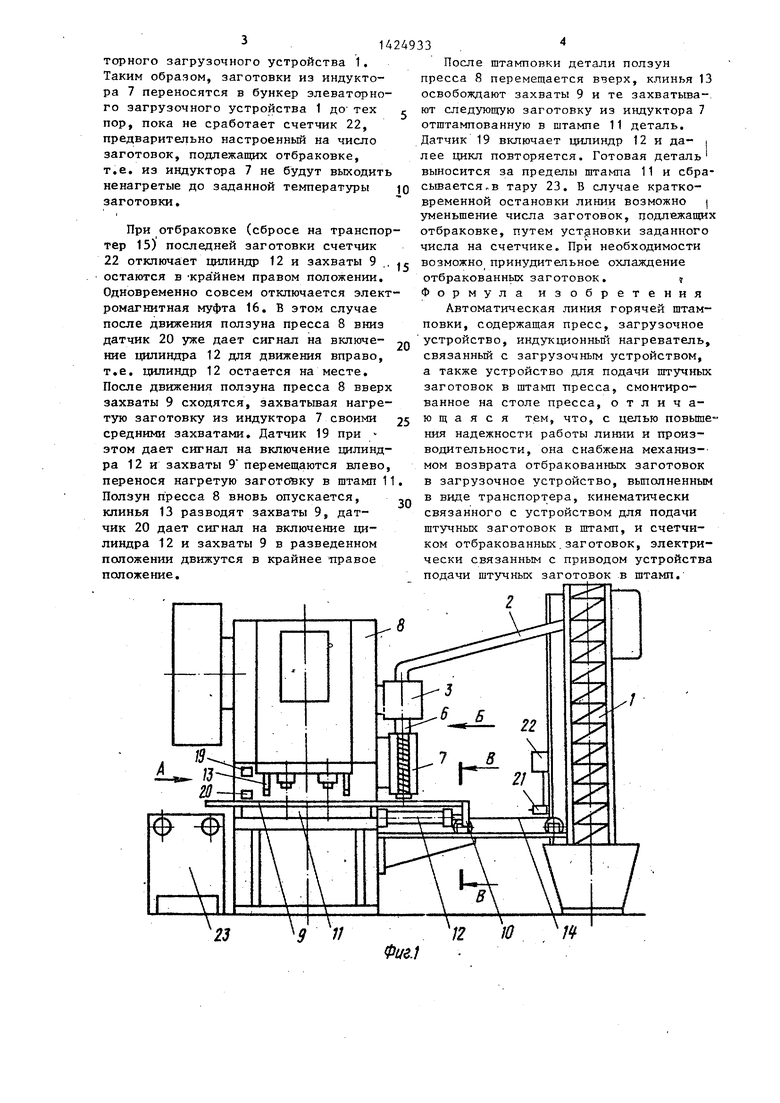

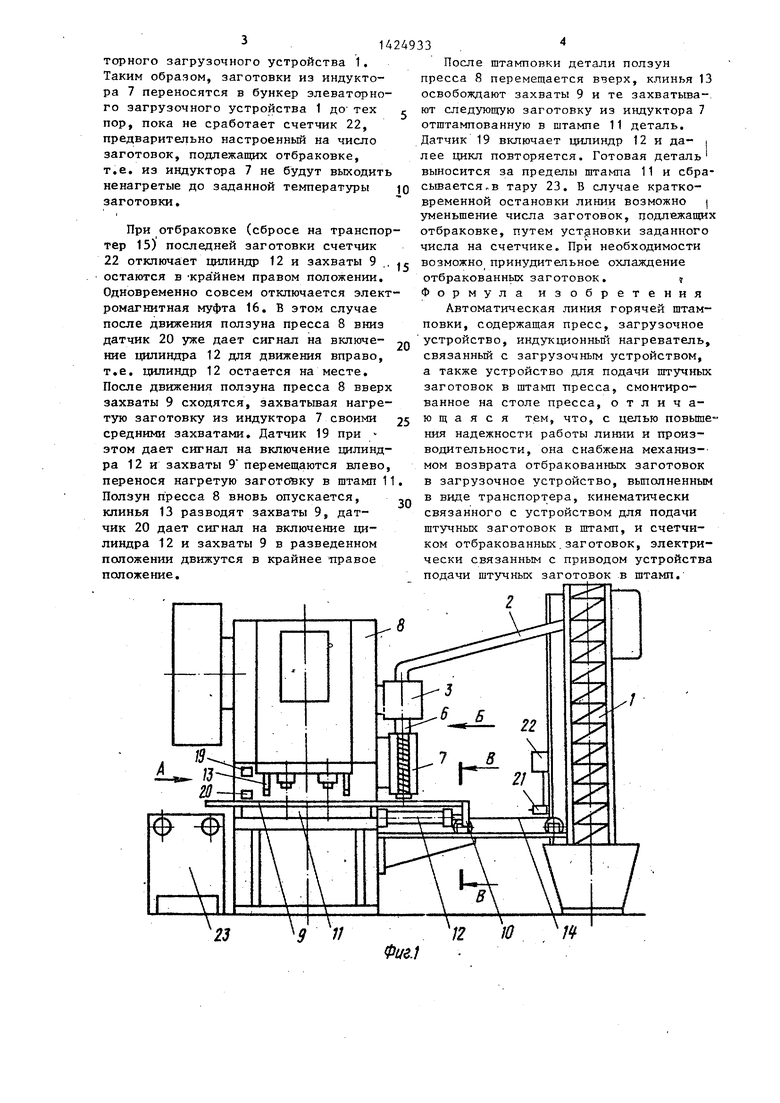

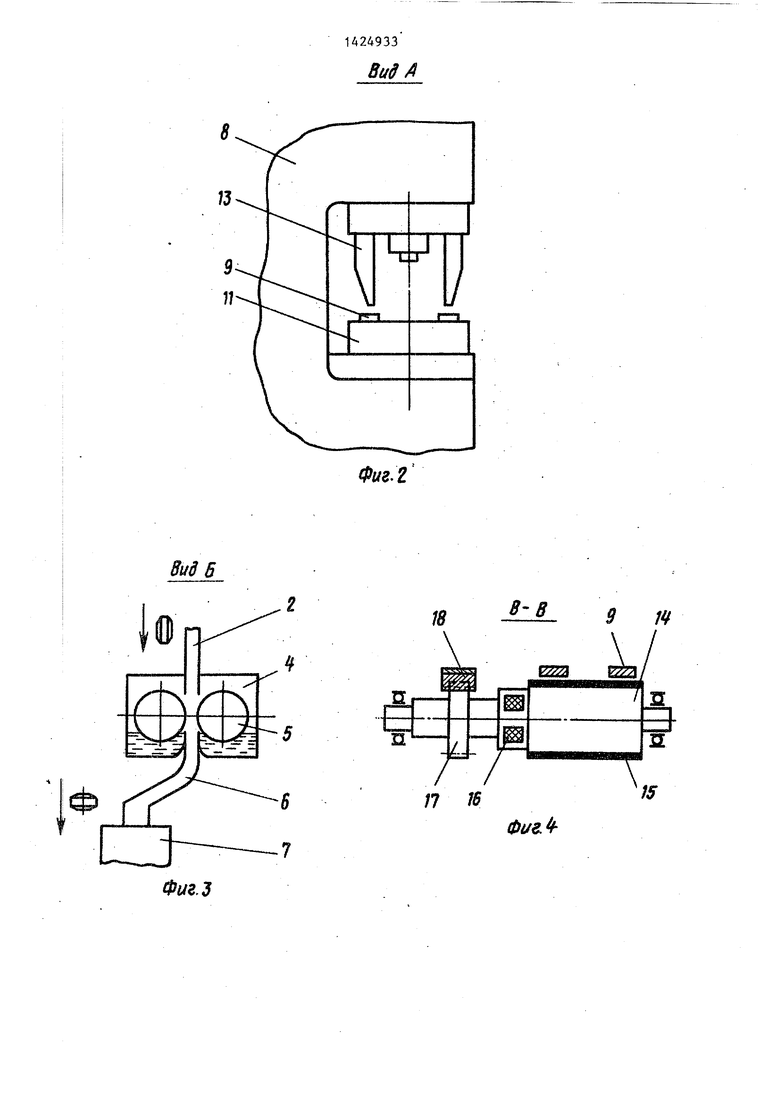

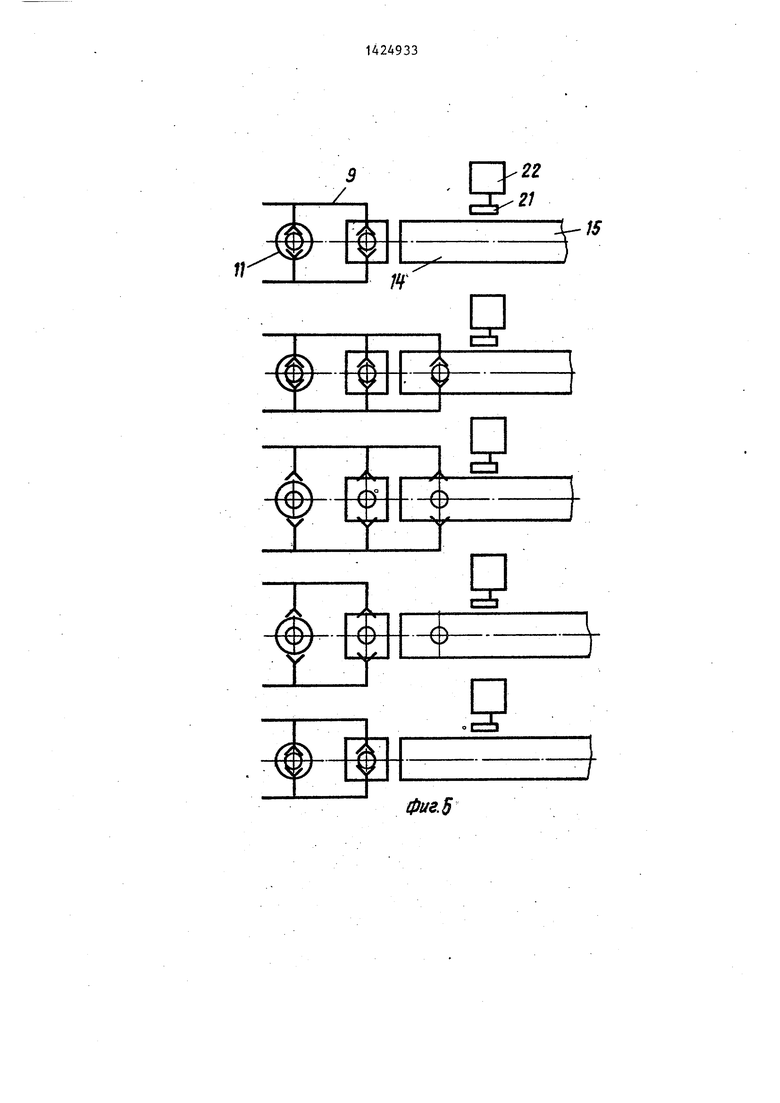

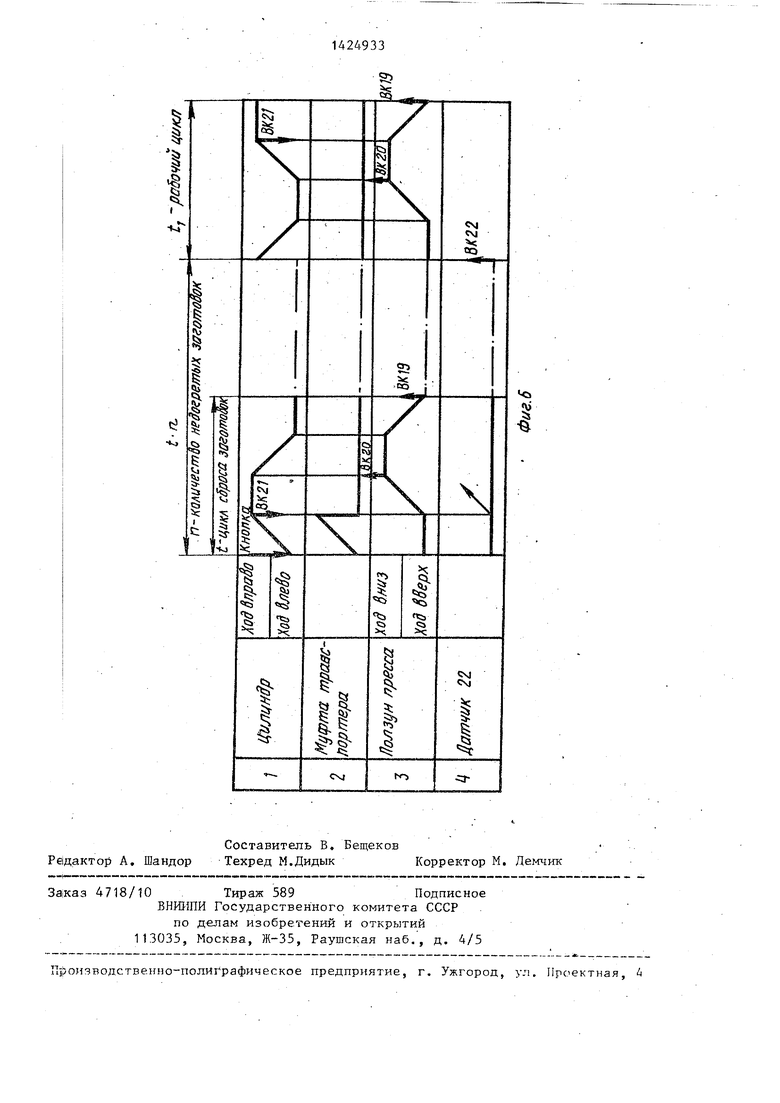

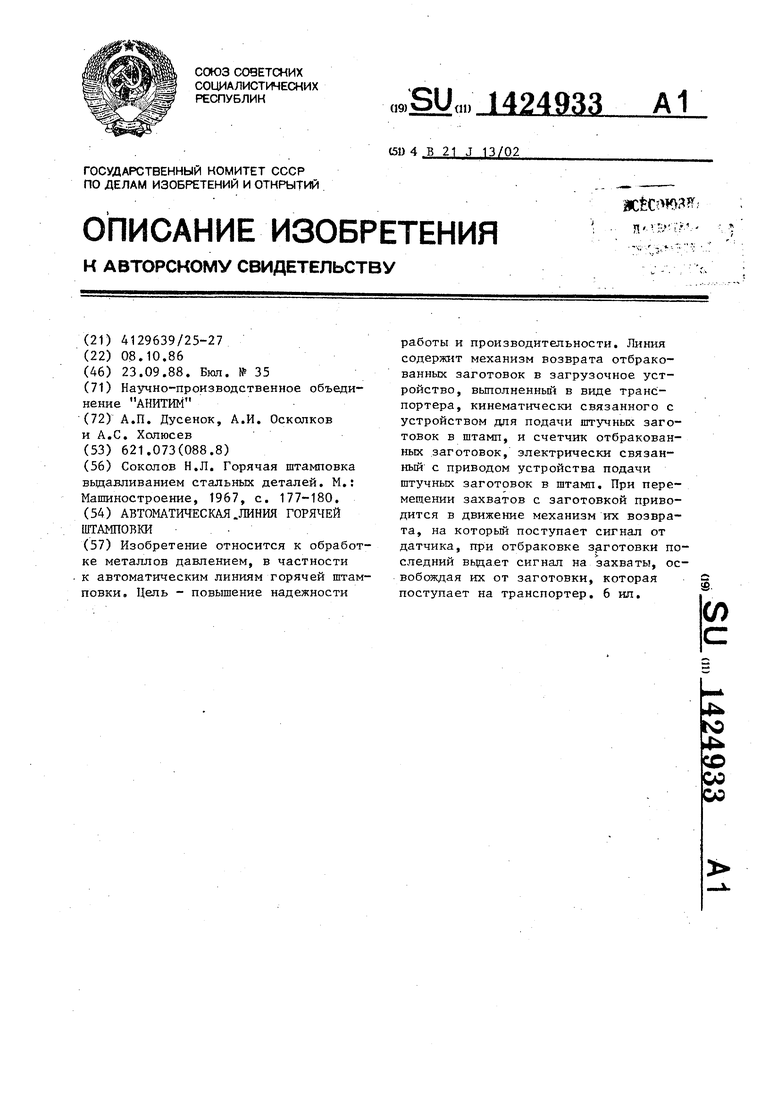

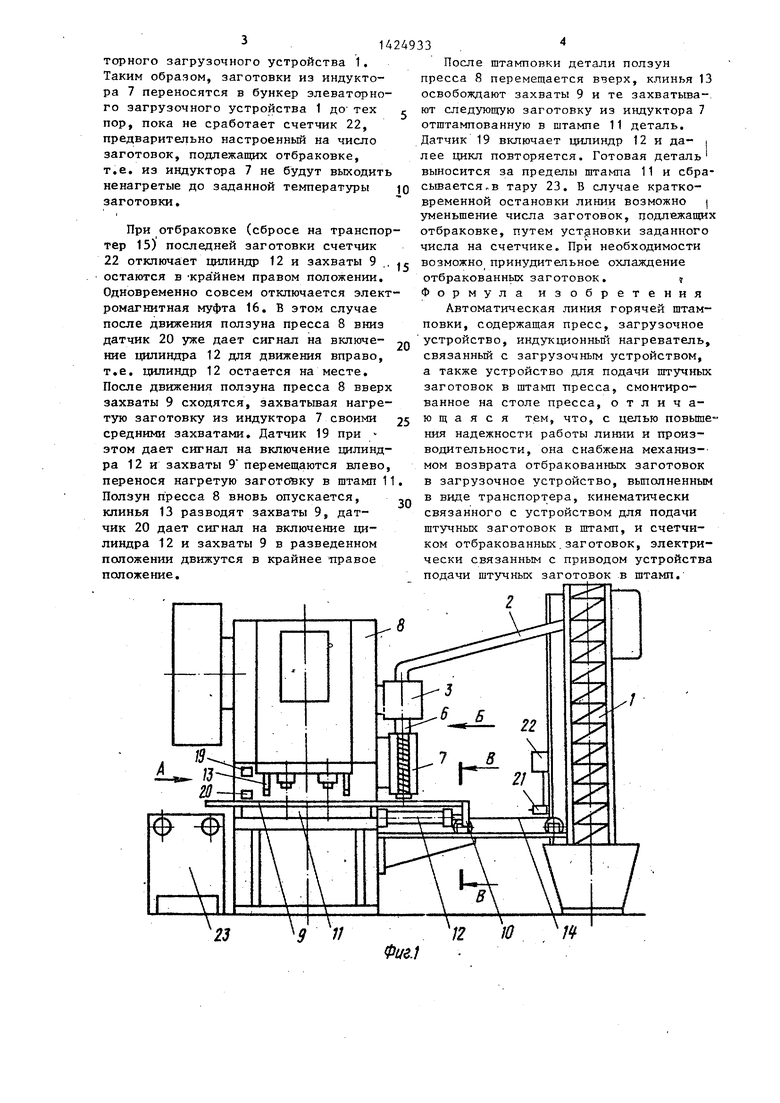

На фиг. 1 изображена линия, общий вид; на фиг, 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг.4 - разрез В-В на фиг. 1; на фцг. 5 схема работы подачи при отбраковке |ненагретых заготовок; .на фиг.6 циклограмма работы автоматической ли1нии.

Автоматическая линия содержит элеваторное загрузочное устройство 1, Связанное наклонным лотком 2 с устройством 3 для нанесения защитного сма- зочного покрытия на заготовки. Уст- {зойство 3 состоит из корпуса 4 и пары роликов 5 с пористой наружной поверх- Иостью, установленных в корпусе 4 с возможностью свободного вращения. Кор ус 4 с помощью лотка 6 связан с ин (укционным нагревателем 7.

индукционный нагреватель 7 жестко г акреплен на станине пресса 8 в верти альном положении таким образом, что ось совпадает с осью захватов 9 |гстройства 1Q для подачи заготовок в штамп 11. Устройство 10 (в виде грей- (рерной подачи) снабжено приводом перемещения захватов 9, выполненным в зиде силового цилиндра 12, Для сведения и разведения захватов 9 служат 1|шинья 13, жестко связанные с ползу- Йом пресса 8,

Линия снабжена механизмом 14 возВрата заготовок в элеваторное загрузочное устройство 1, содержащим тран- (tnopTep 15, связанньй посредством :ИектроМагнитной муфты зубчатым колесом 17, входящим в зацепление с зубчатой рейкой 18. Последняя жестко (Связана со штоком (не показан) силового цилиндра 12.

На прессе 8 жестко установлены датчики 19 и 20, взаимодействукяцие с ползуном пресса 8 в его крайних ncoio- (сениях

Линия снабжена дополнительным датчиком 21, электрически связанным со счетчиком 22 и взаимодействующим с Захватами 9 устройства 10. Счетчик 22 В свою очередь, электрически связан О .силовым цилиндром 12 и с электромагнитной муфтой 16.

,

5

05

О -

0

j

5

Автоматическая линия горячей штамповки работает следующим образом.

Штучные заготовки из бункера элеваторного, загрузочного устройства 1 подаются к наклонному лотку 2 и из него попадают в устройство 3 для нанесения защитно-смазочного покрытия. Проходя между роликами 5 и находясь в контакте с их пористой наружной поверхностью, заготовки вызывают поворот роликов, что обеспечивает нанесение покрытия на поверхности заготовок. Далее заготовки по лотку 6 попадают в индуктор 7, предварительно заполненный заготовками.

В исходном положении захваты 9 устройства 10 находятся в крайнем левом положении (фиг. 5) в сведенном состоянии. При этом нижняя заготовка из индуктора 7 находится, в крайних правых захватах 9. После включения автоматической линии включается силовой цилиндр 12 и перемещает захваты с заготовкой вправо. Одновременно включается электромагнитная муфта 16. При перемещении захватов 9 одновременно перемещается рейка 18, при этом транспортер 15 механизма 14 возврата движется также вправо. В конце хода цилиндра 12 включается пресс 8 и ползун пресса 8 опускается. Одновременно захваты 9 взаимодействуют с датчиком 21, который дает сигнал на счетчик 22 и на отключение электромагнитной муфты 16. При опускании ползуна пресса 8 клинья 13 своими клиновыми поверхностями разводят захваты 9 и заготовка, зажатая в правых крайних захватах 9, сбрасьшается на транспортер 15. При взаимодействии ползуна пресса 8 с датчиком 20 последний дает сигнал цилиндру 12 на обратный ход. Захваты 9 возвращаются в первоначальное положение только в разведенном состоянии. После подъема ползуна пресса 8 клинья 13 освобождают захваты 9 и те под действием пружин (не показаны) сводятся, захватьшая при этом следующую заготовку из индуктора 7. При взаимодействии ползуна пресса 8 с датчиком 20 последний дает сигнал на включение цилиндра 12. Одновременно включается электромагнитная муфта 16. Заготовка из индуктора 7 вновь сбрасывается в транспортер 15 механизма 14 возврата.

Заготовка, находящаяся на транспортере 15, переносится в бункер элева

торного загрузочного устройства 1. Таким образом, заготовки из индуктора 7 переносятся в бункер элеваторнго загрузочного устройства 1 до- тех пор, пока не сработает счетчик 22, предварительно настроенный на число

заготовок, подлежащих отбраковке, т.е. из индуктора 7 не будут выходить ненагретые до заданной температуры заготовки.

При отбраковке (сбросе на транспортер 15) последней заготовки счетчик 22 отключает цилиндр 12 и захваты 9 остаются в кра йнем правом положении. Одновременно совсем отключается электромагнитная муфта 16. В этом случае после движения ползуна пресса 8 вниз датчик 20 уже дает сигнал на включение цилиндра 12 для движения вправо, т.е. цилиндр 12 остается на месте. После движения ползуна пресса 8 вверх захваты 9 сходятся, захватывая нагретую заготовку из индуктора 7 своими средними захватами. Датчик 19 при этом дает сигнал на включение цилиндра 12 и захваты 9 перемещаются влево, перенося нагретую заготовку в штамп 11 Ползун пресса 8 вновь опускается, клинья 13 разводят захваты 9, датчик 20 дает сигнал на включение цилиндра 12 и захваты 9 в разведенном положении движутся в крайнее правое положение.

23

0

5

0

После штамповки детали ползун пресса 8 перемещается вверх, клинья 13 освобождают захваты 9 и те захватьта- ют следующую заготовку из индуктора 7 отштампованную в штампе 11 деталь. Датчик 19 включает цилиндр 12 и да- i лее цикл повторяется. Готовая деталь выносится за пределы штампа 11 и сбра- сьшается.в тару 23. В случае кратковременной остановки линии возможно уменьшение числа заготовок, подлежащих отбраковке, путем установки заданного числа на счетчике. При необходимости возможно принудительное охлаждение отбракованньк заготовок.

Формула изобретения

Автоматическая линия горячей штамповки, содержащая пресс, загрузочное устройство, индукционньй нагреватель, связанный с загрузочным устройством, а также устройство для подачи штучных заготовок в штамп пресса, смонтированное на столе пресса, отличающаяся тем, что, с целью повьш1е- ния надежности работы линии и производительности, она снабжена механиз- мом возврата отбракованных заготовок в загрузочное устройство, выполненным в виде транспортера, кинематически связанного с устройством для подачи штучных заготовок в штамп, и счетчиком отбракованных.заготовок, электрически связанным с приводом устройства подачи штучных заготовок в штамп.

П 10

П

Фие.1

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2009756C1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматическая линия для безоблойной штамповки длинномерных изделий | 1980 |

|

SU929291A1 |

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Установка для автоматической штамповки | 1985 |

|

SU1310079A1 |

| Автоматическая линия горячей штамповки | 1980 |

|

SU940986A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

Изобретение относится к обработке металлов давлением, в частности к автоматическим линиям горячей штамповки. Цель - повышение надежности работы и производительности. Линия содержит механизм возврата отбракованных заготовок в загрузочное устройство, вьтолненньй в виде транспортера, кинематически связанного с устройством для подачи штучных заготовок в штамп, и счетчик отбракованных заготовок, электрически связанный с приводом устройства подачи штучных заготовок в штамп. При перемещении захватов с заготовкой приводится в движение механизм их возврата, на который поступает сигнал от датчика, при отбраковке заготовки последний вьщает сигнал на захваты, освобождая их от заготовки, которая поступает на транспортер. 6 ил. Фv

8ид 6

Фиг.З

Фиг. 2

18

ff 3

9 jif

w

-Л/

П №

J

И

15

Фиг.

/

Г

V

фиг. в

1424933 S

о

| Соколов Н.Л | |||

| Горячая штамповка вьщавливанием стальньк деталей | |||

| М.: Машиностроение, 1967, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

1988-09-23—Публикация

1986-10-08—Подача