1

Изобретение относится к обработке металлов давлением и может (5ыть использовано преимущественно при горячей штамповке стержневых деталей в частности болтов, клапанов, осей- с буртами и т.п.

Целью изобретения является повышение качества получаемых деталей и надежности работы линии.

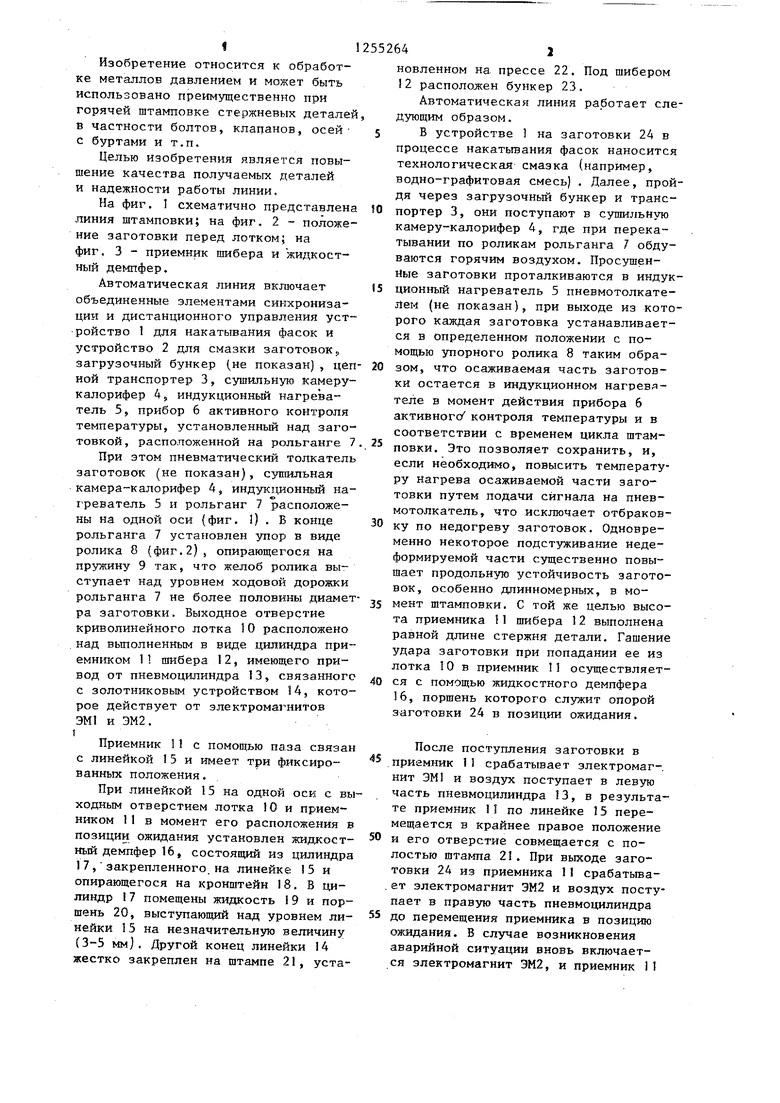

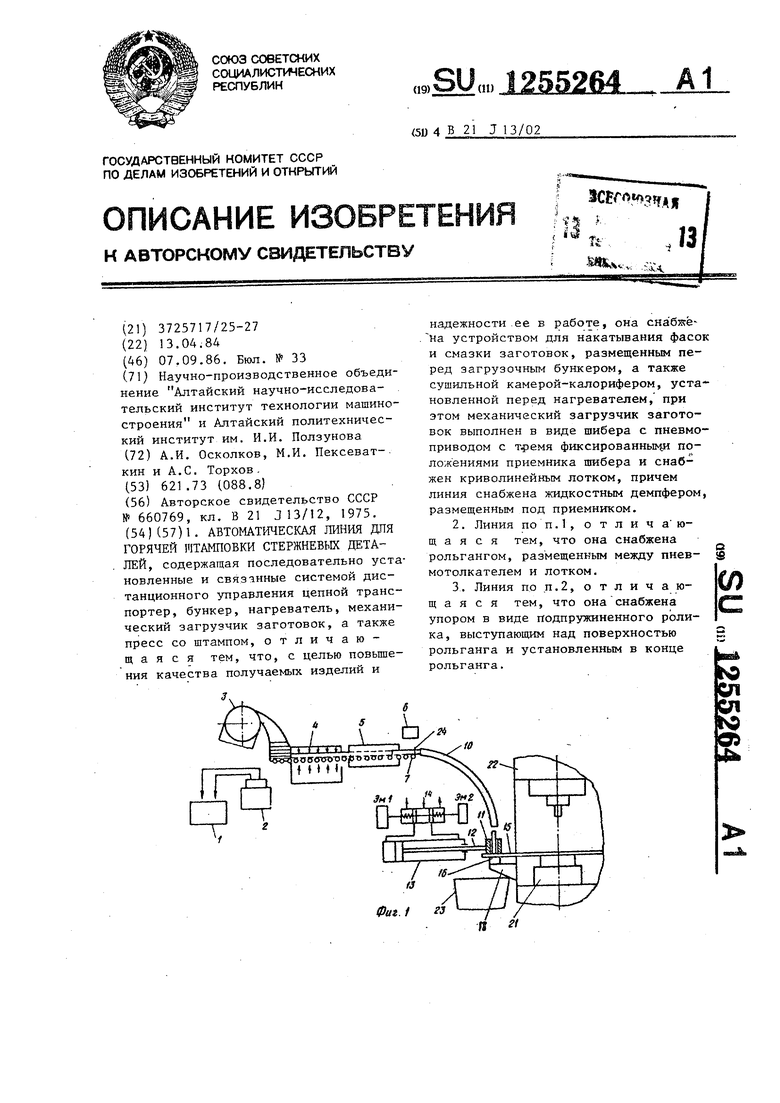

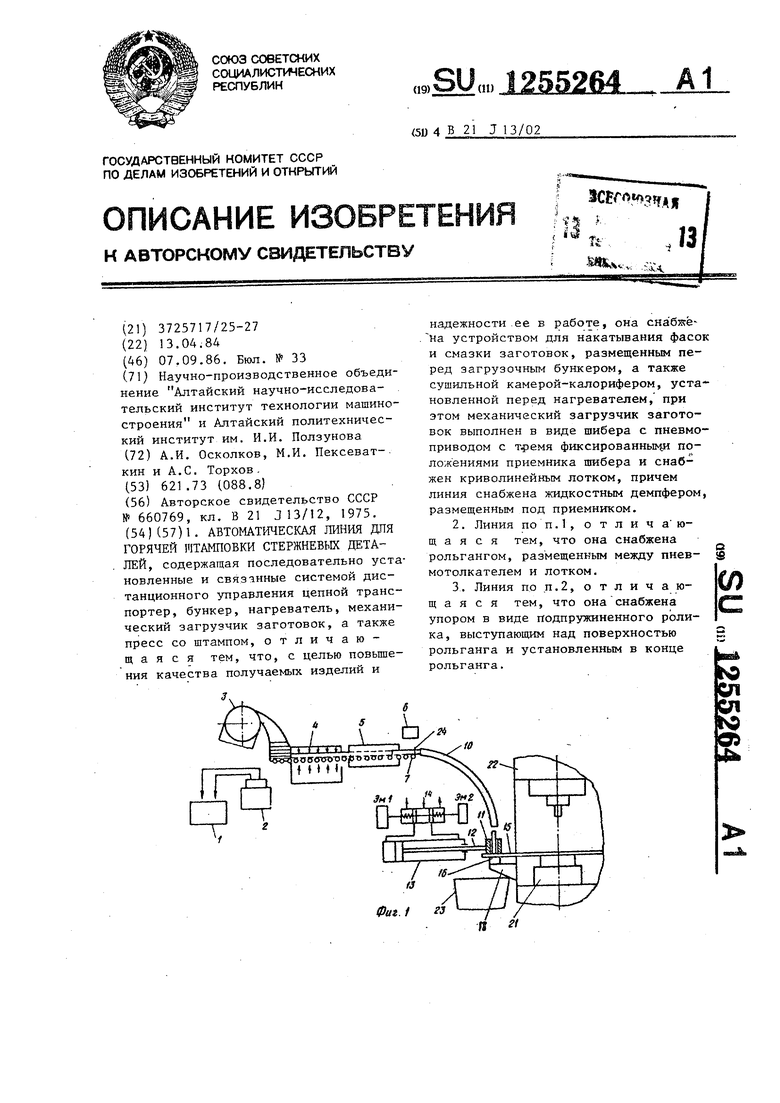

На фиг. 1 схематично представлена линия штамповки; на фиг. 2 - положение заготовки перед лотком; на фиг. 3 - приемник шибера и жидкостный демпфер.

Автоматическая линия вкгаочает объединенные элементами синхронизации и дистанционного управления устройство 1 для накатывания фасок и устройство 2 для смазки заготовок,, загрузочный бункер (не показан), цеп ной транспортер 3, сушильную камеру- калорифер 4 5 индукционный нагреватель 5, прибор 6 активного контроля температуры, установленный над заготовкой, расположенной на рольганге 7

При этом пневматический толкатель заготовок (не показан), сушильная камера-калорифер 4, индукционный нагреватель 5 и рольганг 7 расположены на одной оси {фиг. 1) . Б конце рольганга 7 установлен упор в виде ролика 8 (фиг.2), опирающегося на пружину 9 так, что желоб ролика выступает над уровнем ходовой дорожки рольганга 7 не более половины диаме ра заготовки. Выходное отверстие криволинейного лотка 10 расположено над выполненным в виде цилиндра приемником П шибера 12, имеющего привод от пневмоцилиндра 13, связанног с золотниковым устройством 14, которое действует от электромагнитов

ЭМ1 и ЭМ2. t

Приемник 11 с помоп№ю паза связа

с линейкой 15 и имеет три фиксированных положения.

При линейкой 15 на одной оси с входным отверстием лотка 10 и приемником 11 в момент его расположения позиции ожидания установлен жиддсост ный демпфер 16, состоящий из цилиндр 17 , закрепленного, на линейке 15 и опирающегося на кронштейн 18. В цилиндр I7 помещены жидкость 19 и поршень 20, выступающий над уровнем ли нейки 15 на незначительную величину (3-5 мм). Другой конец линейки 14 жестко закреплен на штампе 21, уста

0 5

о Q

5

5

0

новленном на прессе 22. Под шибером 12 расположен бункер 23.

Автоматическая линия ра ботает следующим образом.

В устройстве 1 на заготовки 24 в процессе накатьгеания фасок наносится технологическая смазка (например, водно-графитовая смесь) . Далее, пройдя через загрузочный бункер и транспортер 3, они поступают в сушильнлпо камеру-калорифер 4, где при перекатывании по роликам рольганга 7 обдуваются горячим воздухом. Просушенные заготовки проталкиваются в индукционный нагреватель 5 пневмотолкате- Лем (не показан), при выходе из которого каждая заготовка устанавливается в Определенном положении с помощью упорного ролика 8 таким образом, что осаживаемая часть заготовки остается в индукционном нагревя- теле в момент действия прибора 6 активного контроля температуры и в соответствии с временем цикла штамповки. Это позволяет сохранить, и, если необходимо, повысить температуру Нагрева осаживаемой части заготовки путем подачи сигнала на пнев- мотолкатель, что исключает отбраковку по недогреву заготовок. Одновременно некоторое подстуживание недеформируемой части существенно повышает продольную устойчивость заготовок, особенно длинномерных, в момент щтамповки. С той же целью высота приемника 11 шибера 12 выполнена равной длине стержня детали. Гашение удара заготовки при попадании ее из лотка 10 в приемник 11 осуществляется с помощью 5JШдкocтнoгo демпфера 16, поршень которого служит опорой заготовки 24 в позиции ожидания.

После поступления заготовки в приемник 11 срабатывает злектромаг-. нит ЭМ1 и воздух поступает в левую часть пневмоцилиндра 13, в результате приемник 1I по линейке 15 перемещается в крайнее правое положение и его отверстие совмещается с полостью штампа 2. При выходе заготовки 24 из приемника 1I срабатьша- ет электромагнит ЭМ2 и воздух поступает в правую часть пневмоцилиндра до перемещения приемника в позицию ожидания. В случае возникновения аварийной ситуации вновь включается электромагнит ЭМ2, и приемник 11

31.2552644

с заготовкой 24 перемещается в край- верстие приемника открывается снизу нее левое положение. При этом от- и заготовка падает в бункер 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2009756C1 |

| Автоматический комплекс для горячей объемной штамповки | 1987 |

|

SU1493373A1 |

| Автоматическая линия для развальцовки втулок | 1990 |

|

SU1782691A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Автоматическая линия горячей штамповки | 1986 |

|

SU1424933A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматическая линия для произведения заготовок колец крупногабаритных подшипников | 1971 |

|

SU374912A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| Роботизированный технологический комплекс для горячей штамповки | 1987 |

|

SU1581455A1 |

Фиг 2

2

/

///

/х/х/

V

п

/4

/7 19

77

////

Фиг.З

Редактор Г. Волкова

Составитель Б. Бещеков

Техред М, Ходанич - Корректор в. Бутяга

Заказ 4748/10Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Автоматическая линия для горячей штамповки | 1977 |

|

SU660769A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-07—Публикация

1984-04-13—Подача