со С

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ штамповки удлиненных поковок с раструбом | 1991 |

|

SU1802736A3 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1990 |

|

RU2008995C1 |

| Способ штамповки поковок фланцев воротниковых | 2018 |

|

RU2680337C1 |

Сущность изобретения: исходную штучную заготовку устанавливают в полость матрицы и формообразуют пуансоном. Заготовка имеет диаметр, больший диаметра отверстия матрицы/гоэтому пуансон проталкивает заготовку в полость матрицы и центрирует. Затем пуансон центрируется и выдавливает полое изделие с минимальной разностенностью В процессе заталкйвзний исходной заготовки в матрицу деформации в зоне контакта заготовки с пуансоном не должно происходить. 2 ил.

Способ выдавливания полых изделий отнс сится к обработке металлов давлением, а иг/енно к штамповке выдавливанием.

Известен способ выдавливания полых изделий, включающий подачу заготовки в полость матрицы с зазором и формообразо- вание поковки с центрированием пуансона по атрице с помощью направляющего по; яскг. выполненного у входной кромки мат- риц|,1(Справочник).

Названный способ выдавливания полых изделий наиболее близок по технической сущности к предлагаемому техническому решению и принят за прототип.

Однако известный способ не позволяет получать полые изделия с низкой разностен- ностыо, что обусловлено возможностью смещения заготовки в полости матрицы на величину зазора. .

Цель изобретения - повышение качества изделий путем уменьшения величины их разностенности.

Эта цель достигается тем, что в предлагаемом способе выдавливания полых изделий, включающем установку исходной заготовки в полость матрицы и формообразование полости изделия подвижным вдоль Оси давления пуансоном при центрировании последнего в матрице, получают исходную заготовку с наружным диаметром, превышающим диаметр полости матрицы, установку исходной заготовки в пояость матрицы осуществляют путем заталкивания первой в последнюю вплоть до начала центрирования пуансона по матрице, при этом формообразование полости изделия начинают после окончания установки заготовки в матрице.

Предлагаемое техническое решение обеспечивает одновременное центрироваvi о го VI

2

ние заготовки путем заталкивания ее в полость матрицы и самоцентрирование торца пуансона относительно заготовки и матрицы в момент совмещения центрирующих поверхностей пуансона и матрицы, так как 5 деформирующая часть пуансона в момент совмещения центрирующих поверхностей не внедрена в торцовую поверхность заготовки и свободно смещается в поперечном направлении. Строго коаксиальное формо- Ю образование полости изделия способствует повышению качества изделий путем уменьшения величины их разностенности.

В предлагаемом способе выдавливания

полых изделий использован известный 15 принцип уменьшения величины разностеннрсти изделий путем применения различных приемов центрирования пуансона и матрицы или заготовки и матрицы. Так, известны приемы центрирования пуансона и 20 матрицы с помощью установочной Втулки или центрирующего кольца путем центрирования пуансона по направляющему пояску матрицы до момента контакта пуансона с заготовкой. : ;... :.,:-. 5

Новыми существенными признаками предлагаемого способа выдавливания rip лых изделий являются выполнение исходной заготовки с наружным диаметром. большим диаметра полости матрицы, и фор- 30 мообразование полости изделия после уста- . новки заготовки в матрице.

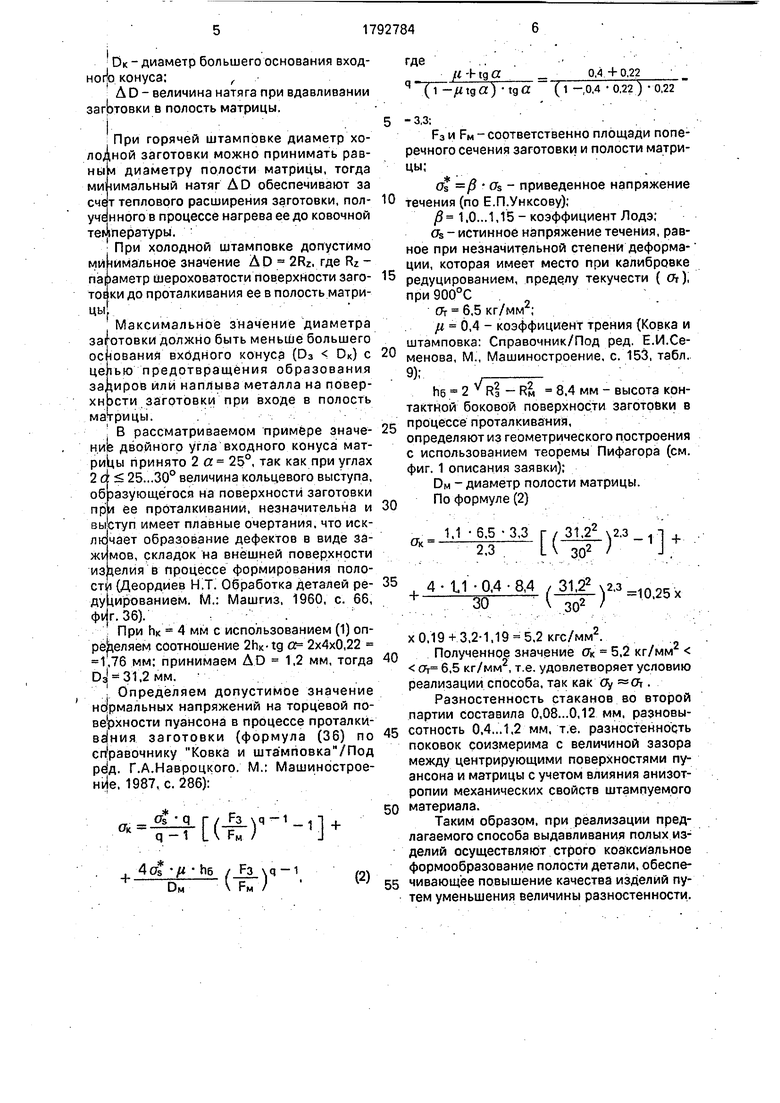

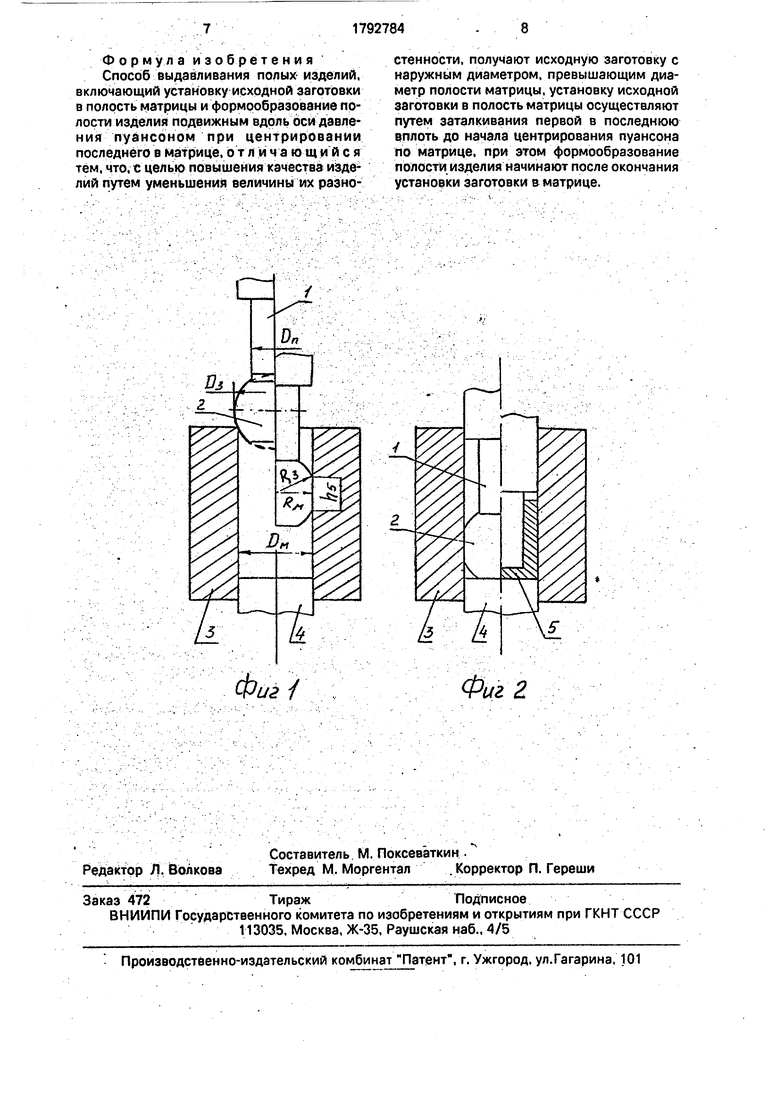

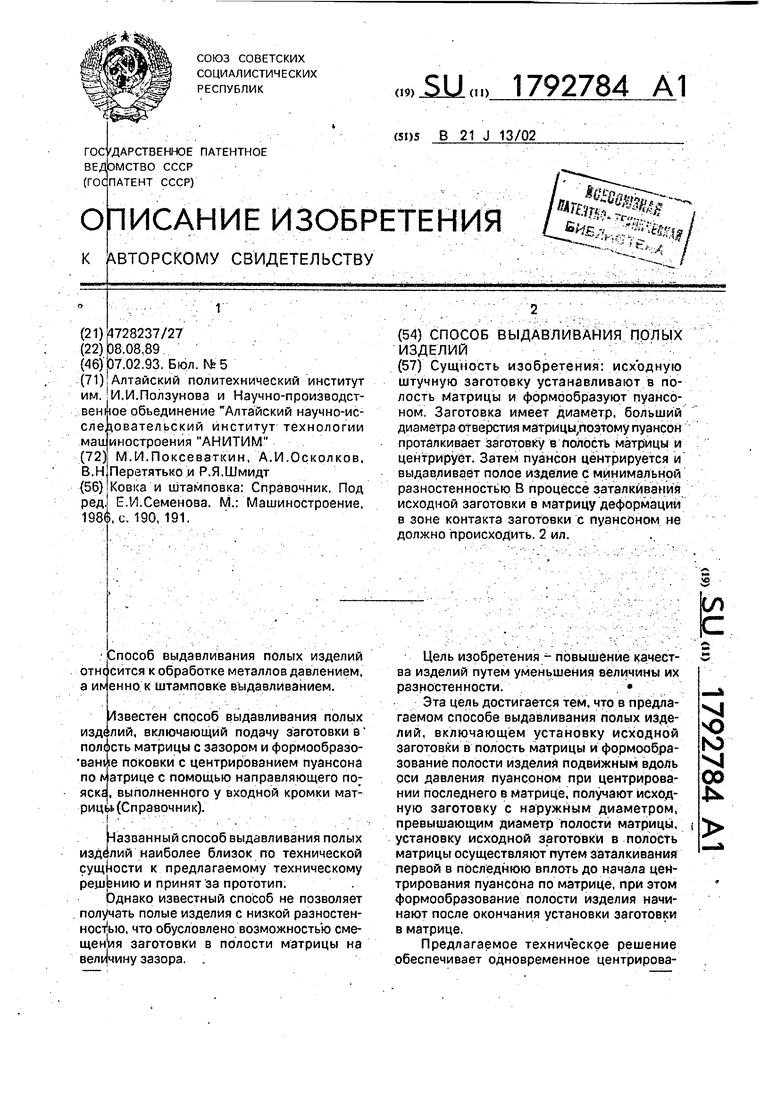

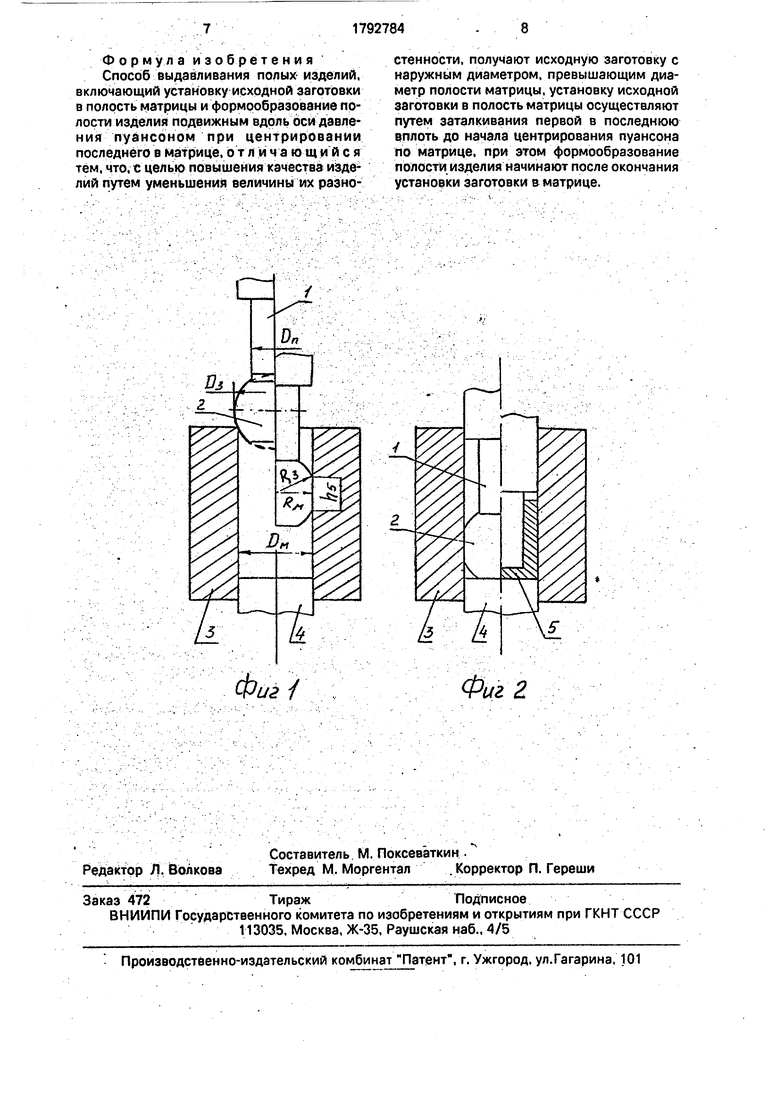

Изобретение иллюстрируется фиг. 1 и 2. На фиг. 1 слева показано исходное положение пуансона 1 и заготовки 2 (сплошной 35 линией показан контур шаровидной (осаженной) заготовки, пунктиром - шаровой заготовки). Заготовка размещена над полостью матрицы 3, в которой установлен выталкиватель 4. На фиг. 1 справа показан 40 процесс заталкивания заготовки 2 в полость матрицы 3. На фиг. 2 слева изображен момент посадки заготовки 2 на дно матрицы 3 (торец выталкивателя 4). На фиг. 2 справа показан процесс формирования полости и 45 внешнего контура детали 5.

Способ осуществляют следующим образом.

Заготовку 2 подают во входной конус матрицы 3 и удерживают над полостью мат- 50 рйцы за счет превышения наружного диаметра заготовки 2 над соответствующим размером полости матрицы. Под действием пуансона 1 заготовку 2 заталкивают в полость матрицы 3. Поскольку нормальные на- 55 пряжения под пуансоном в процессе заталкивания не превышают пределы упругости материала заготовки, т.е. отсутствует внедрение деформирующей части пуансона в торец заготовки, то при совмещении центрирующих поверхностей пуансона 1 и матрицы 3 (фиг. 2, слева) деформирующая часть пуансона 1 самоцентрируется относительно матрицы 3 и заготовки 2 путем поперечного смещения торца пуансона по контактной поверхности заготовки 2. Образование коаксиальной системы заго- товк а-матрица-деформирующая часть пуансона заканчивается к моменту посадки заготовки 2 на торец выталкивателя 4 (фиг, 2, слева). При дальнейшем перемещении пуансона 1 формируется полость и внешний контур детали 5 (фиг. 2, справа).

При реализации способа можно использовать любого вида осесимметричНые заготовки: шаровидные, шаровые, чечеви- цеобразные, цилиндрические.

При использовании заготовок с выпуклой со стороны торца пуансона поверхностью в процессе проталкивания заготовки в полость матрицы выпуклая часть поверхности может пластически деформироваться под п уансоном до тех пор, пока вся торцовая поверхность пуансона не войдет в контакт с металлом заготовки. В дальнейшем, согласно условию реализации способа, удельное усилие, действующее под пуансоном при проталкивании заготовки в матрицу, не должно превышать предел упругости деформируемого материала. В этом случае формообразование полости изделия начнется после окончания установки заготовки в матрице. Пример. Из шаровой заготовки диаметром 28,5 мм (сталь ЗОХНЗА) обратным выдавливанием получены стаканы диаметром 30 см с полостью диаметром 25 мм и высотой 34 мм при температуре 870-950°С. Штамповку осуществляли на кривошипном прессе марки К 21 30 усилием 1 МН в экспериментальном штампе с центрированием пуансона по матрице с помощью центрирующих поверхностей, зазор между которыми составлял 0,07 мм на сторону. Разностенность в партии поковок 20 шт. колебалась в пределах 0,4...0,6, раз- новысотность составляла 1-2 мм. . Вторую партию поковок отштамповали в тех же условиях из предварительно осаженных до диаметра 31,2 мм шаровых заготовок с исходным размером 28,5 мм. При этом диаметр осаженной заготовки Оз определяли из соотношений

Оз Ом + ,

T,e. -tga.(1) где Ом - диаметр полости матрицы;

пк-длина входного конуса матрицы;

а - угол входного конуса полости матрицы;

О - диаметр большего основания вход- конуса:

rb

ДО- величина натяга при вдавливании

заготовки в полость матрицы.

I При горячей штамповке диаметр холодной заготовки можно принимать равным диаметру полобти матрицы, тогда минимальный натяг A D обеспечивают за счет теплового расширения заготовки, пол- уче иного в процессе нагрева ее до ковочной температуры. При холодной штамповке допустимо минимальное значение Др 2RZ. где RZ - параметр шероховатости поверхности заготовки до проталкивания ее в полость матриЩ.

Максимальное значение диаметра

заготовки должно быть меньше большего оснований входного конуса (D3 DK) с цегью предотвращения образования задиров или наплыва металла на поверхности заготовки при входе в полость матрицы.. -.

В рассматриваемом примере значение двойного угла входного конуса матрицы принято 2 а 25°, так как при углах 2 d; 25...30° величина кольцевого выступа, образующегося на поверхности заготовки при ее проталкивании, незначительна и выступ имеет плавные очертания, что иск- лкчает образование дефектов в виде зажимов, складок на внешней поверхности изделия в процессе формирования поло- ст№ (Деордиев НТ. Обработка деталей редуцированием. М.: Машгиз, 1960, с. 66,

ФИГ. 36).: .

При Нк 4 мм с использованием (1) оп- рё{целяем соотношение 2hK-tg о 2x4x0,22 1,76 мм; принимаем ДО 1,2 мм, тогда 03} 31,2 мм.

. Определяем допустимое значение нормальных напряжений на торцевой по- ве рхности пуансона в процессе проталкй- ва|ния заготовки (формула (36) по справочнику Ковка и штамповкам/Под ре д. Г.А.Навроцкого. М.: Машинострое- ни е. 1987, с. 286):

ok

- Os -q « I q - 1 U FM )J

4as ft He - 1

DM

/ ГЗ

(F7J

где

ft -h tg a

OA + 0,22

4 (1 -fllg a) tgC (1 -0,4 0,22 ) 0,22 -3,3:

F3 и FM - соответственно площади поперечного сечения заготовки и полости матрицы;

a fi os - приведенное напряжение течения (по Е.П.Унксову);

/ 1,0. .Л, 15 -коэффициент Лодэ; Os - истинное напряжение течения, равное при незначительной степени деформа- ции, которая имеет место при калибровке редуцированием, пределу текучести ( Or), при900°С

От 6,5 кг/мм ;

/г 0,4 - коэффициент трения (Ковка и

штамповка: Справочник/Под ред. Е.И.Семенова, М., Машиностроение, с. 153, табл..

9):., ;

he 2 R - RM 8,4 мм - высота контактной боковой поверхности заготовки в процессе проталкивания,

определяют из геометрического построения с использованием теоремы Пифагора (см. фиг. 1 описания заявки);

Ом - диаметр полости матрицы. По формуле (2)

г / 31.2 2.

I ( зА2 ; J

35

.3 1025x 7П2 /

30

х 0.19 +.3,2-1,19 5,2 кгс/мм2.

40 Полученное значение ok 5,2 кг/мм2 0v 6,5 кг/мм , т.е. удовлетворяет условию реализации способа, так как Оу От.

Разностенность стаканов во второй партии составила 0,08...0,12 мм. разновы45 сотность 0,4..Л.2 мм. т.е. разностенность поковок соизмерима с величиной зазора между центрирующими поверхностями пуансона и матрицы с учетом влияния анизотропии механических свойств штампуемого

50 материала.

Таким образом, при реализации предлагаемого способа выдавливания полых изделий осуществляют строго коаксиальное формообразование полости детали, обеспе55 чивающ ее повышение качества изделий путем уменьшения величины разностенности.

Формула изобретения Способ выдавливания полых изделий, включающий установку исходной заготовки в полость матрицы и формообразование полости изделия подвижным вдоль оси давления пуансоном при центрировании последнего в матрице, о т л и ч а ю щ и и с я тем, что, с целью повышения качества изделий путем уменьшения величины их разио fe /

стенности, получают исходную заготовку с наружным диаметром, превышающим диаметр полости матрицы, установку исходной заготовки в полость матрицы осуществляют путем заталкивания первой в последнюю вплоть до начала центрирования пуансона по матрице, при этом формообразование полости изделия начинают после окончания установки заготовки в матрице.

Фиг 2

| ред | |||

| Перетятько и Р.Я.Шмидт Ковка и штамповка: Справочник | |||

| Под Е.И.Семенова | |||

| М.: Машиностроение, 198(, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

1993-02-07—Публикация

1989-08-08—Подача