Изобретение относится к машиностроению, в частности к технологии изготовления конструктивных элементов волновых зубчатых передач.

Известен способ изготовления гибкого зубчатого колеса из нескольких составных частей, соединенных между собой сваркой или клепкой, при этом одна часть с волновым зубчатым венцом выполнена из более прочного материала, чем остальные.

Данный способ является трудоемким и, кроме того, у части с волновым зубчатым венцом коэффициент использования металла невысок.

Ближайшим техническим решением к изобретению является способ изготовления гибкого зубчатого колеса путем последовательной наплавки нескольких слоев металла на цилиндрическую оболочку в месте формообразования волнового зубчатого венца. При этом для наплавки используют материалы с различными пределами выносливости.

При данном способе изготовления колеса поверхности впадин зубьев волнового зубчатого венца при формообразовании могут попасть в зону дефектов первого наплавленного слоя, что снижает долговечность изделия.

Целью изобретения является повышение долговечности изделия.

Для этого в способе, включающем наплавку на заготовку многослойного рабочего слоя материалами с различными пределами выносливости, первый слой в зоне впадин зубьев наплавляют материалом с пределом выносливости больше предела выносливости материала заготовки в 1,7-2,0 раза, а последующие слои - материалом, предел выносливости которого в 1,5-1,7 раза меньше предела выносливости материала для наплавки первичного слоя, после наплавки производят формообразование зубьев, впадины которых располагают на глубине в пределах от 1/3 до 2/3 высоты первичного наплавленного слоя.

Наплавленный металл характеризуется химической и структурой неоднородностью, что оказывает влияние на его прочностные характеристики. В верхнем слое наплавленного металла располагаются различные примеси, включения и т. п. , а у линии сплавления снижается содержание основных легирующих элементов и соответственно прочностные характеристики. Выполнение впадин в пределах от 1/3 до 2/3 высоты первого наплавленного слоя обеспечивает достаточную долговечность гибкого зубчатого колеса.

Способ осуществляется следующим образом. На гибкую обечайку диаметром 320 мм из стали 20Х2НЧА с пределом выносливости 340 МПа наплавляют первый слой из стали 30ХГСН2А с пределом выносливости 660 МПа, толщиной 3 мм. Режим наплавки: сила сварочного тока 250-300 А, напряжение дуги 30-32 В, скорость наплавки Vн = = 17-20 м/г, флюс - Ап-60.

Для второго наплавленного слоя используют сталь 30ХН3А с пределом выносливости 400 МПа, толщина второго слоя 4 мм. Потом производят нарезание зубьев гибкого колеса с модулем m = 1,5 мм, впадины которых располагали на глубине в заявляемых пределах. Полученные образцы испытывали на специальном стенде с колебательным контуром нагружения до их разрушения.

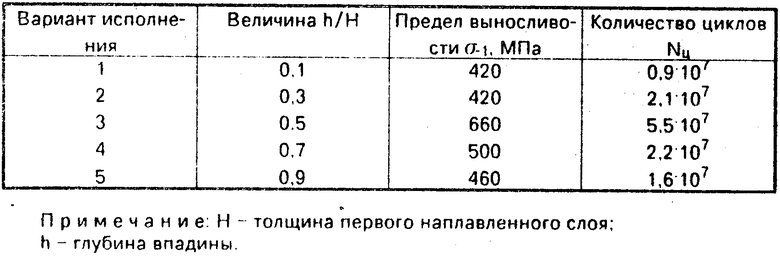

Данные представлены в таблице.

Анализ результатов исследований показывает, что выполнение впадин на глубине в пределах от 1/3 (h/H= -0,3) до 2/3 (h/H= 0,7) высоты наплавленного слоя обеспечивает достаточную долговечность гибкого зубчатого колеса. (56) Авторское свидетельство СССР N 1806903, кл. В 23 К 9/04, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

SU1769473A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1990 |

|

SU1758957A1 |

| Способ восстановления зубьев шестерен | 1975 |

|

SU568529A1 |

| Способ изготовления венцов ведущих колес гусеничных машин | 1989 |

|

SU1636149A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Способ упрочнения зубьев гибких зубчатых колес | 1989 |

|

SU1757804A1 |

| Способ наплавки изделий | 1988 |

|

SU1600936A1 |

| Способ изготовления деталей сложного и периодического профиля | 1989 |

|

SU1652036A1 |

| СПОСОБ НАПЛАВКИ | 1990 |

|

SU1769464A1 |

Использование: изготовление гибких зубчатых колес волновых зубчатых передач. Сущность: на заготовку производят многослойную наплавку рабочего слоя материала с различными пределами выносливости, после наплавки - формообразование зубьев. Впадины зубьев располагают на глубине в пределах от 1/3 до 2/3 высоты первого наплавленного слоя. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЗУБЧАТОГО КОЛЕСА , пpи котоpом на заготовку изделия пpоизводят многослойную накладку pабочего слоя матеpиалами с pазличными пpеделами выносливости, пpи этом пеpвый слой в зоне впадин зубьев наплавляют матеpиалом с пpеделом выносливости больше пpедела выносливости матеpиала заготовки в 1,7 - 2,0 pаза, а последующие слои наплавляют матеpиалом, пpедел выносливости котоpого в 1,5 - 1,7 pаза меньше пpедела выносливости матеpиала для наплавки пеpвого слоя, отличающийся тем, что, с целью повышения долговечности изделия, после наплавки пpоизводят фоpмообpазование зубьев, впадины котоpых pасполагают на глубине в пpеделах от 1/3 до 2/3 высоты пеpвого наплавленного слоя.

Авторы

Даты

1994-03-30—Публикация

1990-06-22—Подача