Предлагаемое изобретение относится к конструкциям устройств для резания различных материалов: дерева, фанеры, картона, древесностружечных и древесноволокнистых плит, металлов, керамики, стекла и других материалов, и может использоваться в области лесопиления, деревообработки, машиностроения, приборостроения и других областях. За аналог и прототип принимаем схемы резания станков, изображенных на фиг.1, 2, 3, 4, 5 [1], стр.146.

Недостатком данных схем резания является то, что время от времени приходится останавливать оборудование, снимать инструмент и его затачивать и снова ставить на оборудование. Также требуется время на замену отслужившего свой срок инструмента на новый. Высока трудоемкость изготовления инструмента, так как в его конструкции применены легированные или быстрорежущие стали, твердосплавные пластинки. Применяемый в настоящее время инструмент для резания имеет большую трудоемкость в изготовлении, и требуется большое количество времени на его обслуживание на оборудовании.

Целью предлагаемого изобретения является использование для резания инструмента, менее трудоемкого в изготовлении и требующего меньше времени для его обслуживания во время работы оборудования, и на этой основе повышение производительности оборудования.

Поставленная цель достигается тем, что снятие слоя с обрабатываемого материала производится обрабатывающими элементами, поступающими к обрабатываемому материалу по трубопроводу из бункера при помощи механизма подачи, поджимаемыми к обрабатываемому материалу упором и возвращающимися обратно в бункер по другому трубопроводу под действием механизма возврата обрабатывающих элементов, имеющего бункер для отработанных обрабатывающих элементов, при этом обрабатывающие элементы могут быть выполнены из абразивных и других твердых материалов и иметь форму шара или других объемных тел, при этом механизм подачи обрабатывающих элементов в зависимости от толщины снимаемого слоя материала и его твердости может быть выполнен в разных вариантах: в виде трубопровода с подачей воздуха по нему, в виде вращающихся дисков с углублениями, передвигающими обрабатывающие элементы к зоне резания, в виде толкателя, посылающего обрабатывающие элементы к зоне резания, получающего движение от пружины, которая в свою очередь взводится от вращающегося кулачка, и других вариантах. Возврат обрабатывающих элементов из зоны резания может производиться по трубопроводу под действиям силы давления воздуха, могут быть и другие варианты.

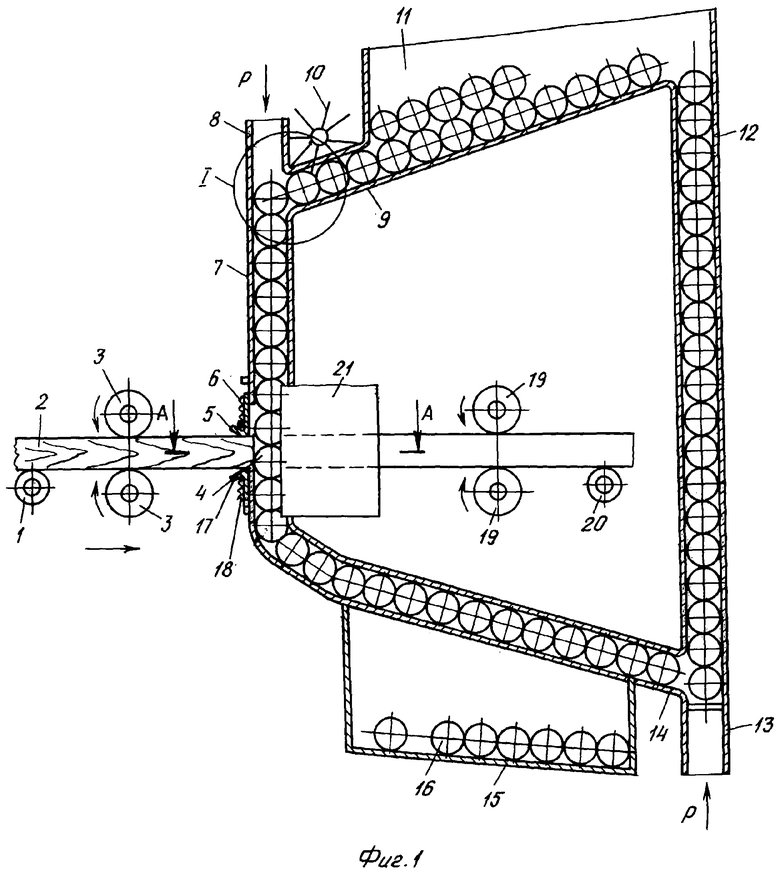

На фиг.1 изображена установка с режущим инструментом, главный вид;

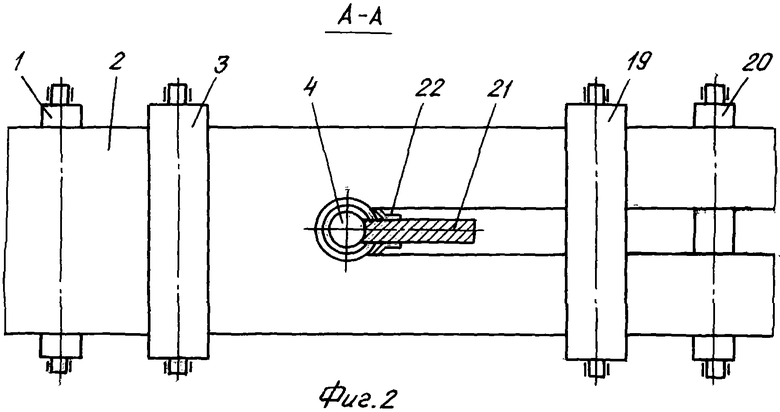

на фиг.2 - разрез А-А;

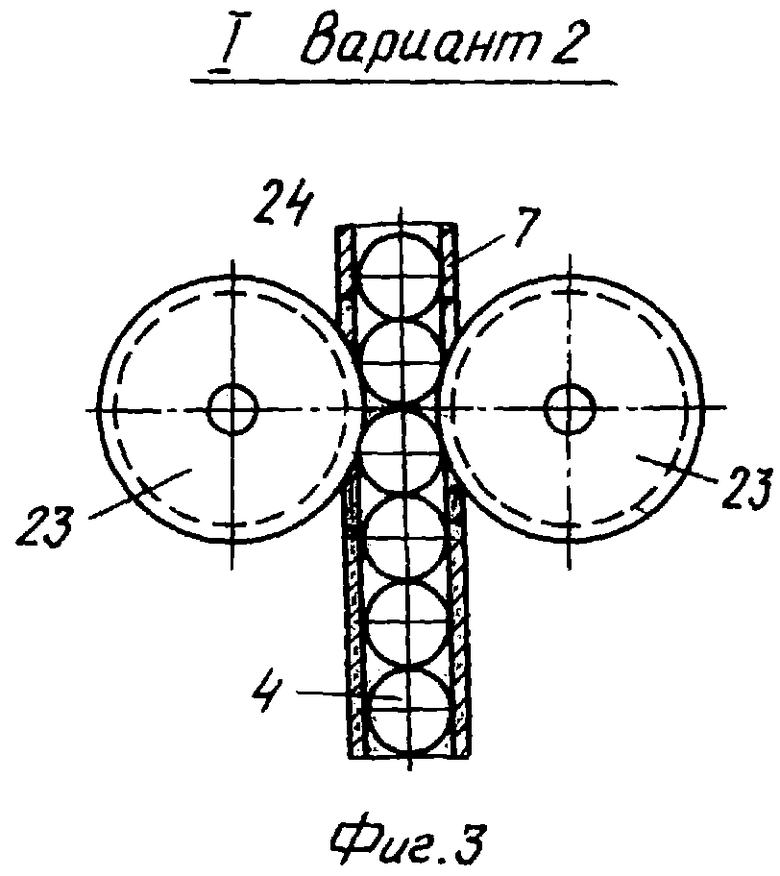

на фиг.3 - выноска 1 вариант 2;

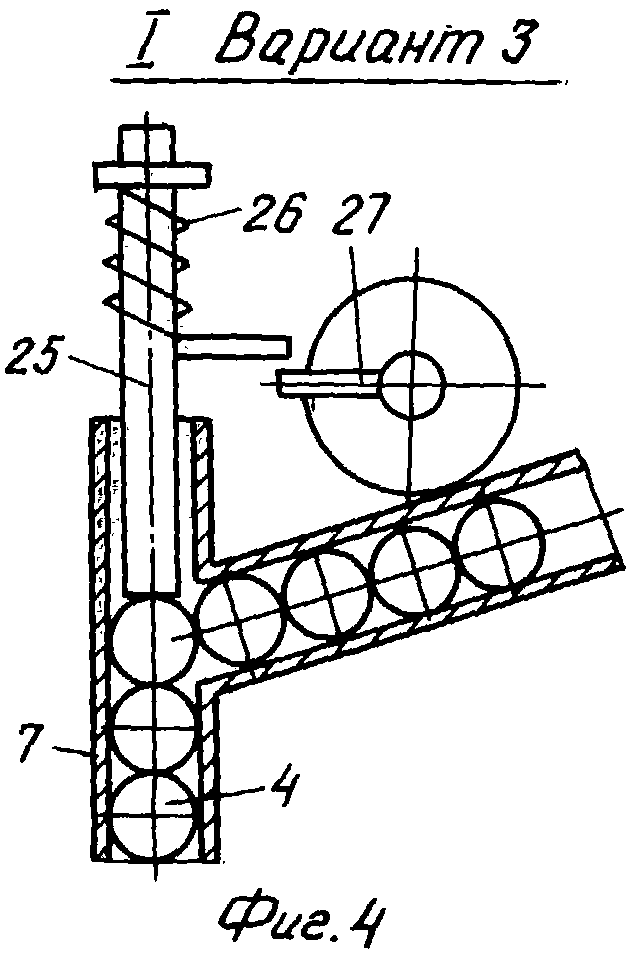

на фиг.4 - выноска 1 вариант 3;

на фиг.5 - вариант установки при поперечном резании круглого материала;

на фиг.6 - вариант установки для продольного точения круглой детали;

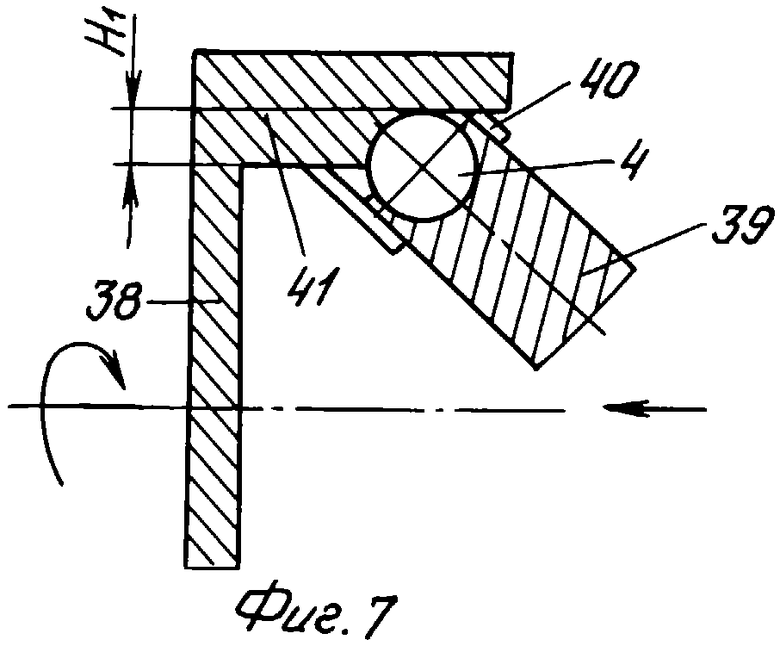

на фиг.7 - вариант установки для внутренней расточки детали;

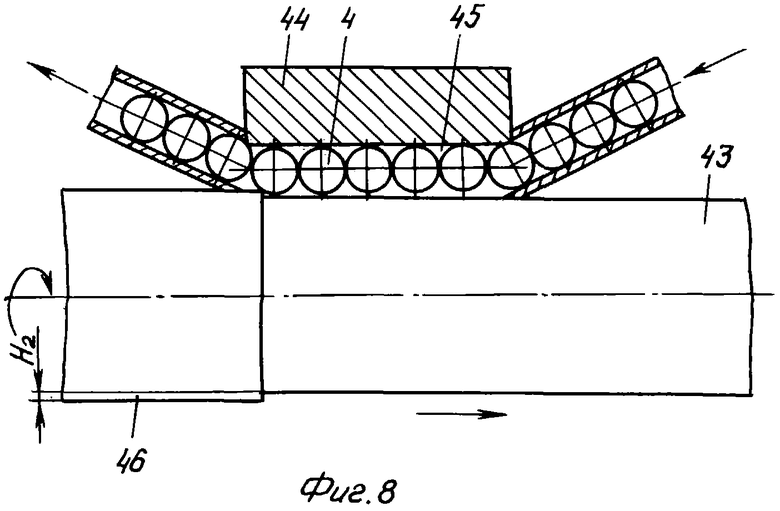

на фиг.8 - вариант установки для снятия дефектного слоя металла с проката;

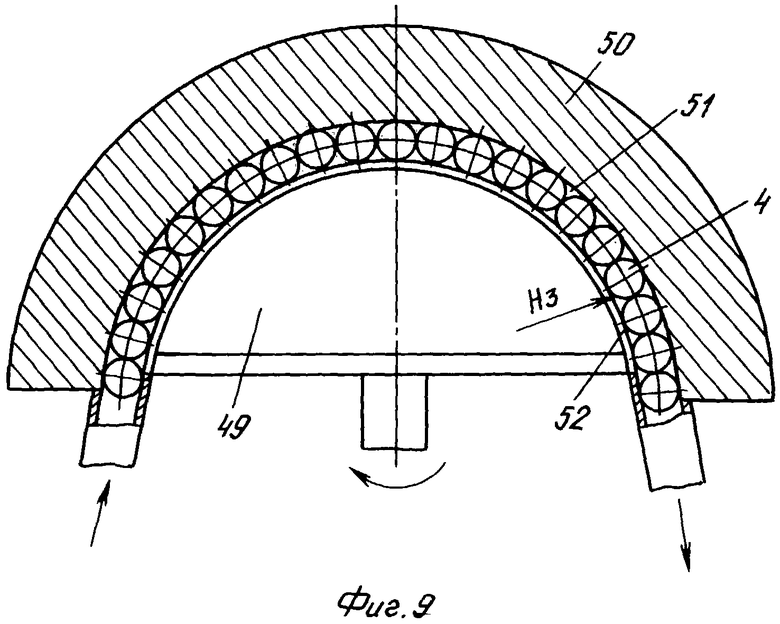

на фиг.9 - вариант установки для обработки сферической поверхности детали;

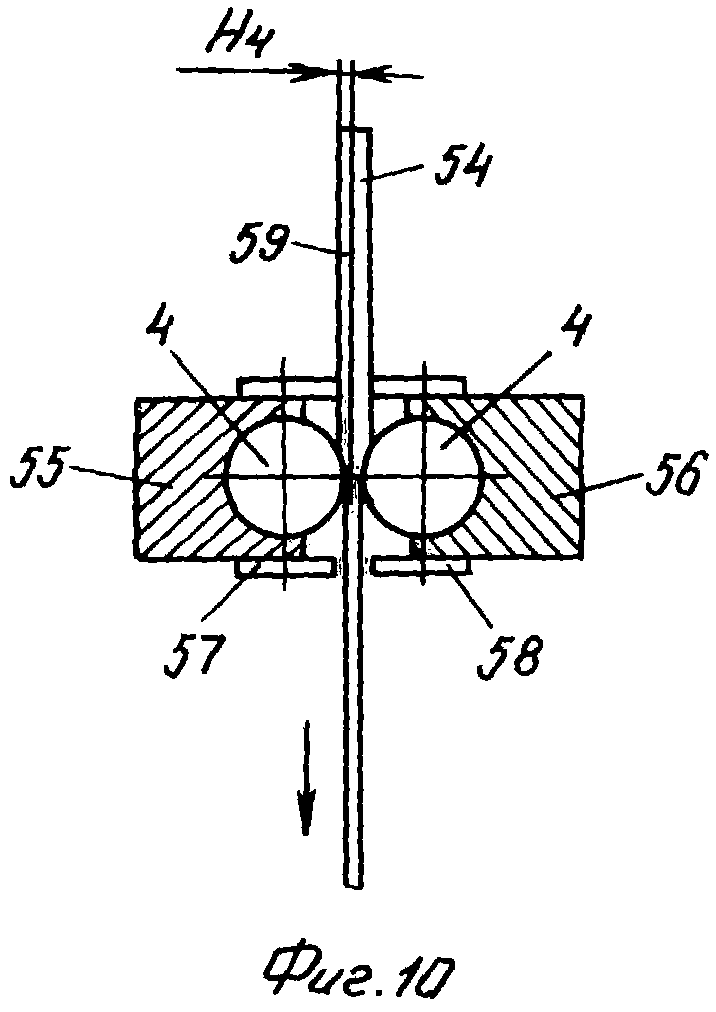

на фиг.10 - вариант установки для обработки листа с двух сторон.

Установка с режущим инструментом состоит из ролика поддерживающего 1, по которому перемещается обрабатываемый материал 2, подающих роликов 3, обрабатывающих элементов 4, проходящих через подвижную трубку 5 с пружиной 6, трубки 7, переходящей в трубку 8, связанную с трубкой 9 с установленным в ней отсекателем 10 и бункером 11 с запасом в нем обрабатывающих элементов 4. В бункер 11 обрабатывающие элементы 4 поступают по трубке 12 с прикрепленной к ней трубкой 13. К трубке 13 крепится трубка 14, к которой примыкает бункер 15 с отработанными обрабатывающими элементами 16. Трубка 14 оканчивается подвижной трубкой 17 с пружиной 18. Обработанный материал поступает на подающие ролики 19 и поддерживающий ролик 20. Обрабатывающие элементы 4 ограничиваются упором 21. Толщина упора 21 меньше диаметра обрабатывающих элементов 4. Уплотнение упора 21 осуществляется прокладками 22, показанными на фиг.2. Обрабатывающие элементы 4 в варианте 2, показанные на фиг.3, могут подаваться дисками 23, имеющими выемки через прорези в трубке 7. Привод дисков 23 не показан. Обрабатывающие элементы 4 в варианте 3, показанные на фиг.4, могут подаваться толкателем 25 с пружиной 26, получающей движение от вращающегося кулачка 27. Привод вращающегося кулачка 27 не показан.

Варианты исполнения установки с режущим инструментом

На фиг.5 - обрабатываемый материал цилиндрической формы 30, обрабатывающие элементы 4 ограничиваются упором 31.

На фиг.6 - обрабатываемый материал 32 в виде валика, закрепленный, например, на токарном станке, который не показан. Обрабатывающие элементы 4 взаимодействуют с упором 34 с ограничителями 35. Ширина упора 34 больше диаметра обрабатывающих элементов 4. Срезаемый материал 36 толщиной Н.

На фиг.7 - обрабатываемый материал 38 в виде диска с кольцом, закрепленный, например, на токарном станке, не показан. Обрабатывающие элементы 4 взаимодействуют с одной стороны с обрабатываемым материалом 38, с другой стороны с упором 39 с ограничителями 40. Срезаемый материал 41 толщиной Н1.

На фиг.8 - обрабатываемый материал 43 в виде круглого проката, закрепленного на станке, который не показан. Обрабатывающие элементы 4 взаимодействуют с одной стороны с обрабатываемым материалом 43, с другой с упором 44 с ограничителями 45. Срезанный материал 46 толщиной Н2.

На фиг.9 - обрабатываемый материал в виде сферы, закрепленной на станке, который не показан. Обрабатывающие элементы 4 взаимодействуют с одной стороны с обрабатываемым материалом 49, с другой стороны с упором 50 с ограничителями 51. Срезаемый материал 52 толщиной Н3.

На фиг.10 - обрабатываемый материал 54 в виде листа, перематываемого с одной бобины на другую, которые не показаны. Обрабатывающие элементы 4 с двух сторон взаимодействуют с материалом 54, с другой стороны - с упорами 55 и 56 с ограничителями 57 и 58. Срезаемый материал 59 толщиной Н4.

Установка с режущим инструментом работает следующим образом.

Обрабатывающие элементы 4, например, в виде абразивных шариков засыпаются в бункер 11. Включается механизм подачи обрабатывающих элементов 4, начинает вращаться отсекатель 10, абразивные шарики 4 по трубке 9 поступают в трубопровод 7 и силой давления воздуха, поступающего по трубопроводу 8, перемещаются к обрабатываемому материалу 2. В других вариантах, показанных на фиг.3, подача обрабатывающих элементов 4 производится при помощи дисков 23 через вырезы в трубке 7 для более толстого или твердого материала. В варианте, показанном на фиг.4, подача обрабатывающих элементов 4 производится путем удара толкателя 25 от пружины 26, приводящейся в движение от вращающегося кулачка 27 для более твердого материала. Из трубки 7 обрабатывающие элементы 4 поступают в подвижную подпружиненную трубку 5. В это время подается по роликам 1 и 3 обрабатываемый материал 2, обрабатывающие элементы 4 входят в соприкосновение с обрабатываемым материалом 2 и начинают его резать. С другой стороны обрабатывающие элементы подпираются упором 21. В обрабатываемом материале 2 получается пропил шириной, равной диаметру обрабатывающих элементов 4. Обрабатывающие элементы 4 поступают в подпружиненную подвижную трубку 17, далее в трубопровод 14, имеющий отверстия, через которые проваливаются обрабатывающие элементы 4, диаметр которых стал меньше отверстий трубопровода 14, в бункер 15 с отработанными обрабатывающими элементами 16. Потом обрабатывающие элементы 4 поступают в трубопровод 12 и под действием давления воздуха, поступающего по трубке 13, возвращаются в бункер 11. Далее цикл повторяется. Можно выполнить "Установку с режущим инструментом" для разрезания цилиндрической детали, например бревна, показанной на фиг.5. Установка в части передвижения обрабатывающих элементов 4 выполнена так же, как и в основном варианте. Цилиндрическая деталь 30 располагается на роликах (не показаны). Цилиндрическая деталь 30 надвигается на трубки 5 и 18, которые за счет наклонных губок расходятся. Обрабатывающие элементы 4 вступают в контакт с цилиндрической деталью 30. После полного прорезания цилиндрической детали 30 ролики, на которых располагается цилиндрическая деталь 30, возвращаются на место. Цилиндрическая деталь 30 снимается или перемещается, и делается другой разрез. Упор 31 поджимает обрабатывающие элементы 4.

В следующих вариантах "Установки с режущим инструментом" производится съем материала на вращающемся обрабатываемом материале 32 в виде валика, изображенном на фиг.6. Установка в части передвижения обрабатывающих элементов 4 выполнена так же, как и в основном варианте. Обрабатываемый материал 32 начинает вращаться, подводятся обрабатывающие элементы 4, которые двигаются и начинают срезать слой материала Н. Ширина упора 34 в этом случае больше диаметра обрабатывающих элементов 4. Что бы стружка не разлеталась к упору 34 крепятся ограничители 35. По окончании цикла обработки обрабатывающие элементы 4 вместе с упором 34 отводится, обрабатываемый материал 32 снимается, потом цикл повторяется.

Вариант "Установки с режущим инструментом", изображенной на фиг.7, работает следующим образом. Устанавливаем обрабатываемый материал 38 в виде диска с кольцом на станок, который не показан. Включаем вращение детали. Подводим обрабатывающие элементы 4 и производим съем материала 41 толщиной Н1. По окончании цикла обработки обрабатывающие элементы 4 вместе с упором 39 отводятся, обрабатываемый материал 38 сжимается, потом цикл повторяется.

Вариант "Установки с режущим инструментом", изображенной на фиг.8, работает следующим образом. Устанавливаем обрабатываемый материал 43 в виде проката на станке и приводим его во вращение. Подводим обрабатывающие элементы 4 и производим съем материала 46 толщиной Н2. По окончании цикла обработки обрабатываемые элементы 4 вместе с упором 44 отводятся, обрабатываемый материал 43 снимается, цикл повторяется.

Вариант "Установки с режущим инструментом", изображенный на фиг.9, работает следующим образом. Устанавливаем обрабатываемый материал 50 в виде сферической детали на станок, который не показан, и приводим ее во вращение. Подводим обрабатывающие элементы 4, которые в данном случае двигаются по дуге, и производим съем материала 52 толщиной Н3. По окончании цикла обработки обрабатывающие элементы 4 вместе с упором 50 отводятся, обрабатываемый материал 49 снимается, цикл повторяется.

Вариант "Установки с режущим инструментом", изображенный на фиг.10, работает следующим образом. Обрабатываемый материал 54 в виде листа начинает перематываться с одной бобины на другую, которые не показаны. Подводим обрабатывание элементы 4 с двух сторон и производим съем материала 59 толщины Н4. По окончании цикла обработки обрабатывающие элементы 4 вместе с упорами 55 и 56 отводятся. Цикл повторяется на другой бобине с листом.

Технико-экономическая эффективность состоит в том, что не требуется для резки материала трудоемкого инструмента и не требуется его заточка. Также не требуется остановки оборудования на смену инструмента. За счет увеличения времени работы оборудования повышается его производительность.

Источник информации

Политехнический словарь. М.: Советская энциклопедия, 1989 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЦВЕТКОВА | 1990 |

|

RU2009831C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА КОПИРОВАЛЬНО-ФРЕЗЕРНОМ СТАНКЕ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДЕРЕВА И ДРУГИХ ТВЕРДЫХ МАТЕРИАЛОВ | 2002 |

|

RU2245243C2 |

| СПОСОБ ЗАЩИТЫ ЗОНЫ РЕЗАНИЯ ОТ РАСПРОСТРАНЕНИЯ ЗА ЕЕ ПРЕДЕЛЫ ПАРОВ И БРЫЗГ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158669C2 |

| СПОСОБ ФИКСАЦИИ И ЗАТОЧКИ РЕЖУЩИХ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2012 |

|

RU2526655C2 |

| Устройство для резки заготовок | 1984 |

|

SU1288085A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2007 |

|

RU2353482C1 |

| Устройство для вырезки отверстий в полимерном материале | 1985 |

|

SU1390045A1 |

| ЗЕМЛЕРОЙНАЯ МАШИНА | 1995 |

|

RU2085664C1 |

| СПОСОБ СЛЕДЯЩЕЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И РЕЗЦОВОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279331C2 |

Изобретение может использоваться в области деревообработки, машиностроения, приборостроения и других областях. Установка содержит режущий инструмент и устройство для крепления и подачи обрабатываемого материала. Инструмент выполнен в виде обрабатывающих элементов, поступающих к обрабатываемому материалу по трубопроводу из бункера при помощи механизма подачи обрабатывающих элементов, поджимаемых к обрабатываемому материалу упором и возвращающихся обратно в бункер по другому трубопроводу под действием механизма возврата обрабатывающих элементов в виде наклонного трубопровода и трубопровода с подачей по нему воздуха, имеющего дополнительный бункер для отработанных обрабатывающих элементов. Описаны различные варианты конструктивного выполнения механизмов подачи и возврата обрабатывающих элементов, а также формы и материала самих обрабатывающих элементов. Изобретение сокращает время обслуживания оборудования, а также повышает его производительность. 6 з.п. ф-лы, 10 ил.

| Шлифовальный инструмент с прерывистой рабочей поверхностью | 1988 |

|

SU1583275A1 |

| Канатная пила | 1990 |

|

SU1796468A1 |

| Шлифовальный инструмент | 1983 |

|

SU1110617A1 |

| Алмазная баровая пила | 1982 |

|

SU1070012A1 |

| Режущий инструмент | 1990 |

|

SU1748971A1 |

| US 4767305 A1, 30.08.1988. | |||

Авторы

Даты

2006-08-27—Публикация

2002-12-24—Подача