Изобретение относится к машиностроению, в частности к конструкции роторных линий для токарной обработки кольцевых деталей, а также деталей типа втулок и валиков.

Цель изобретения - повышение надежности работы линии.

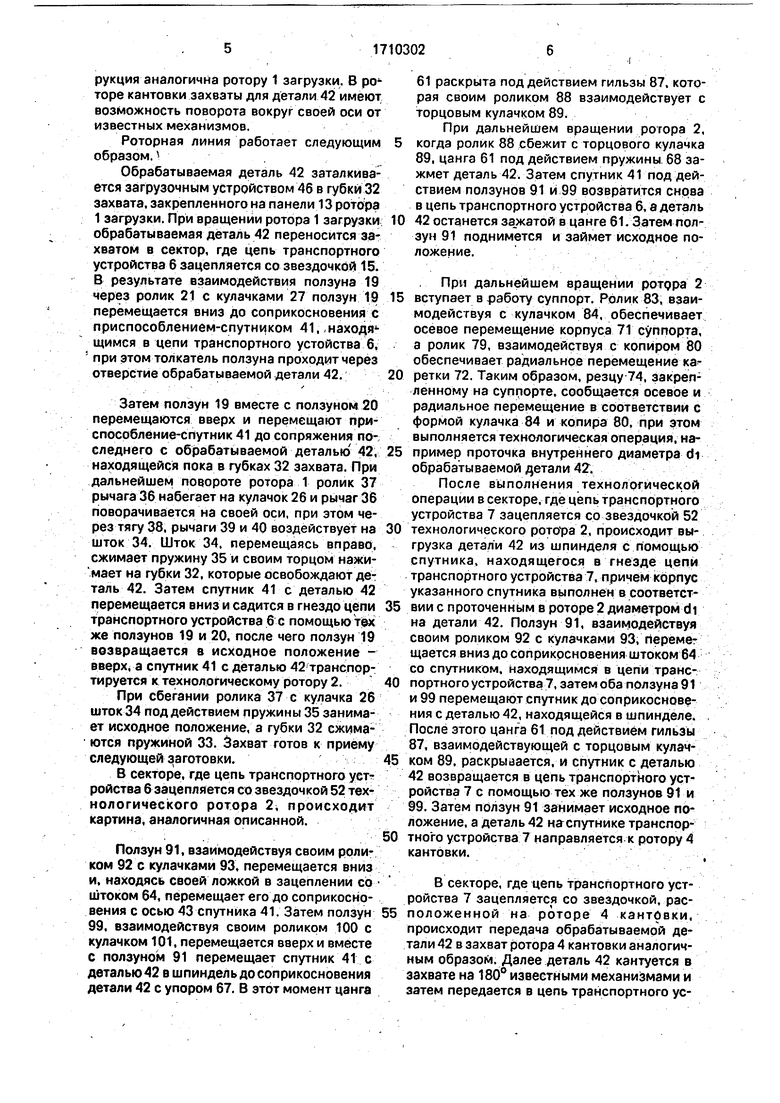

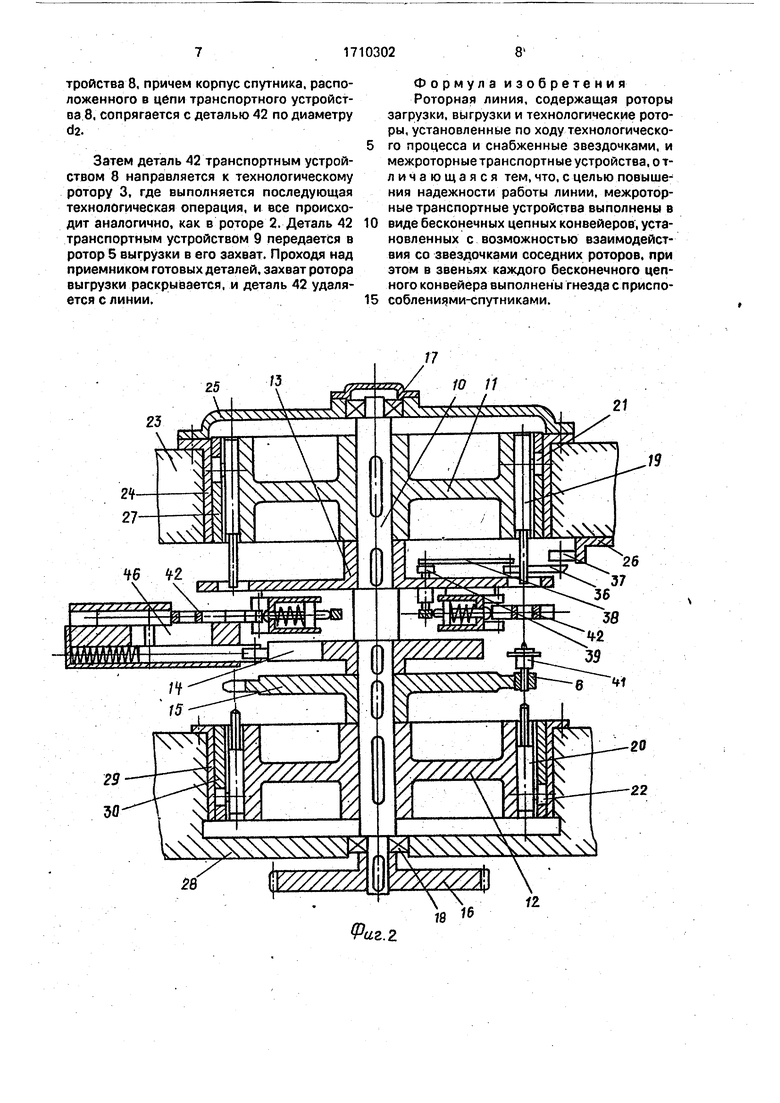

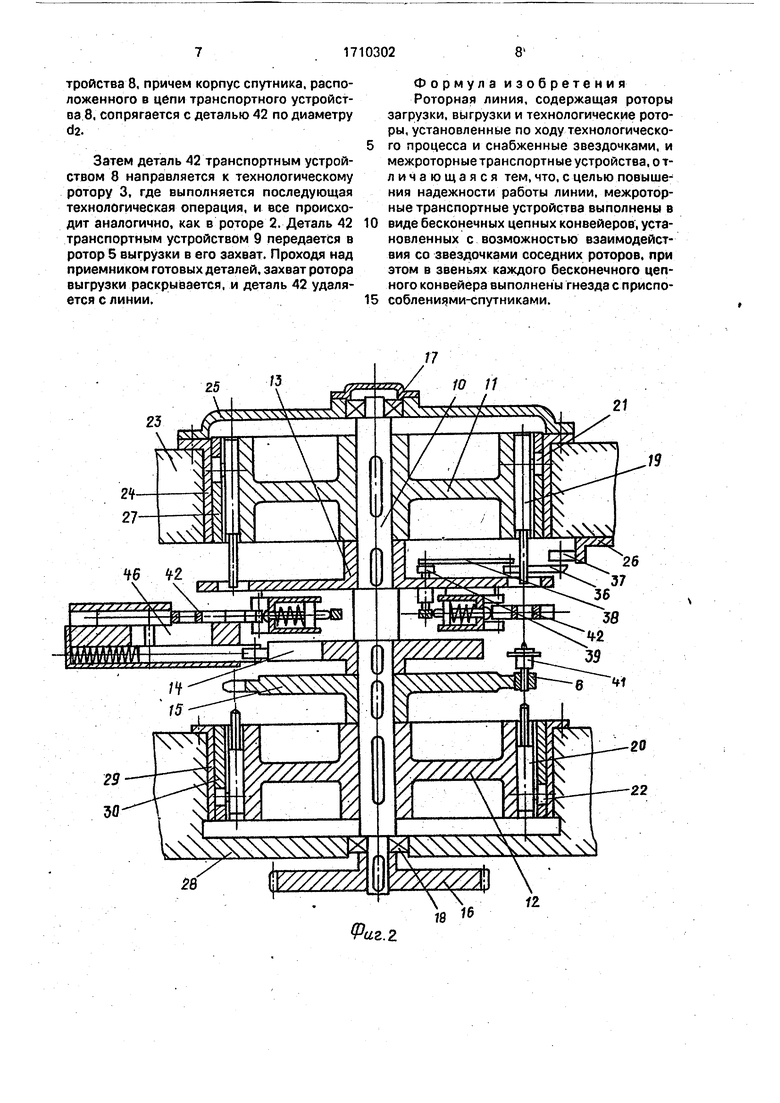

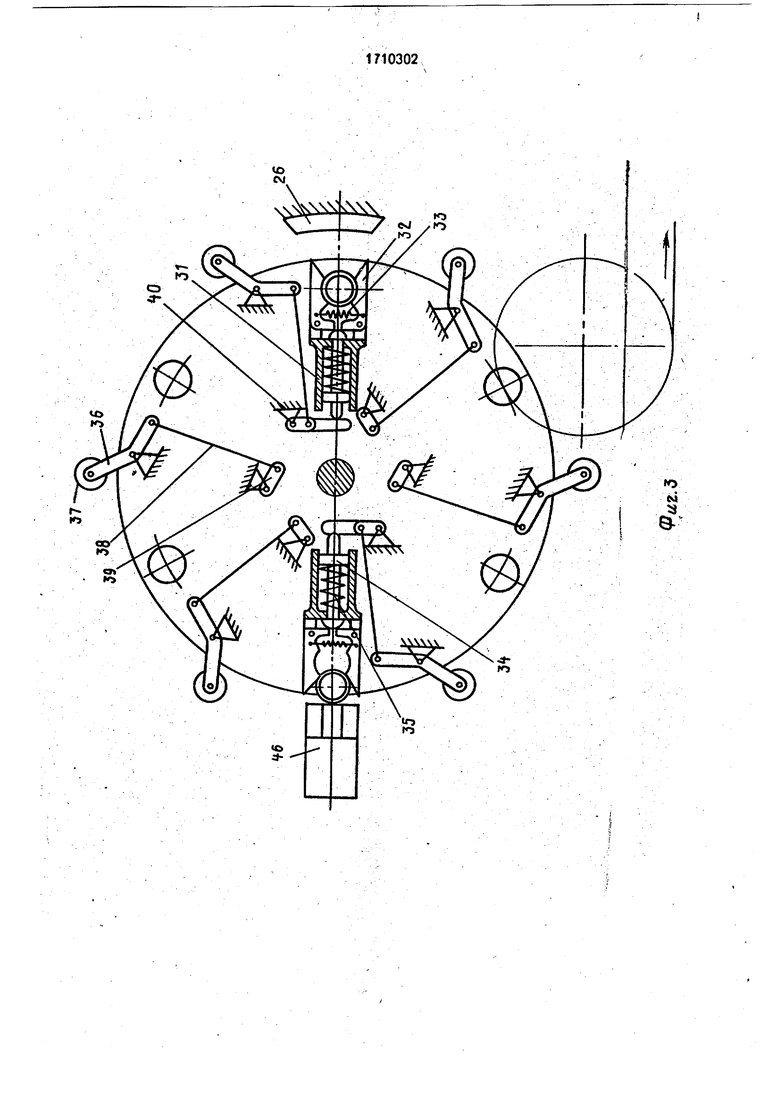

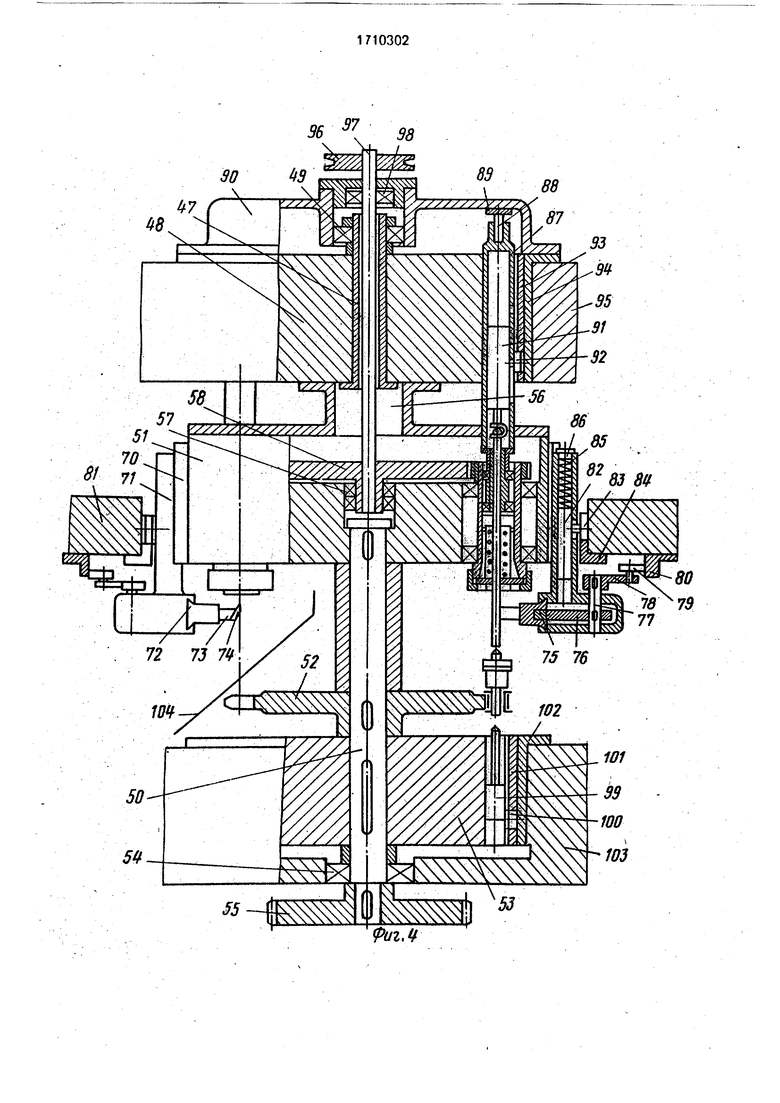

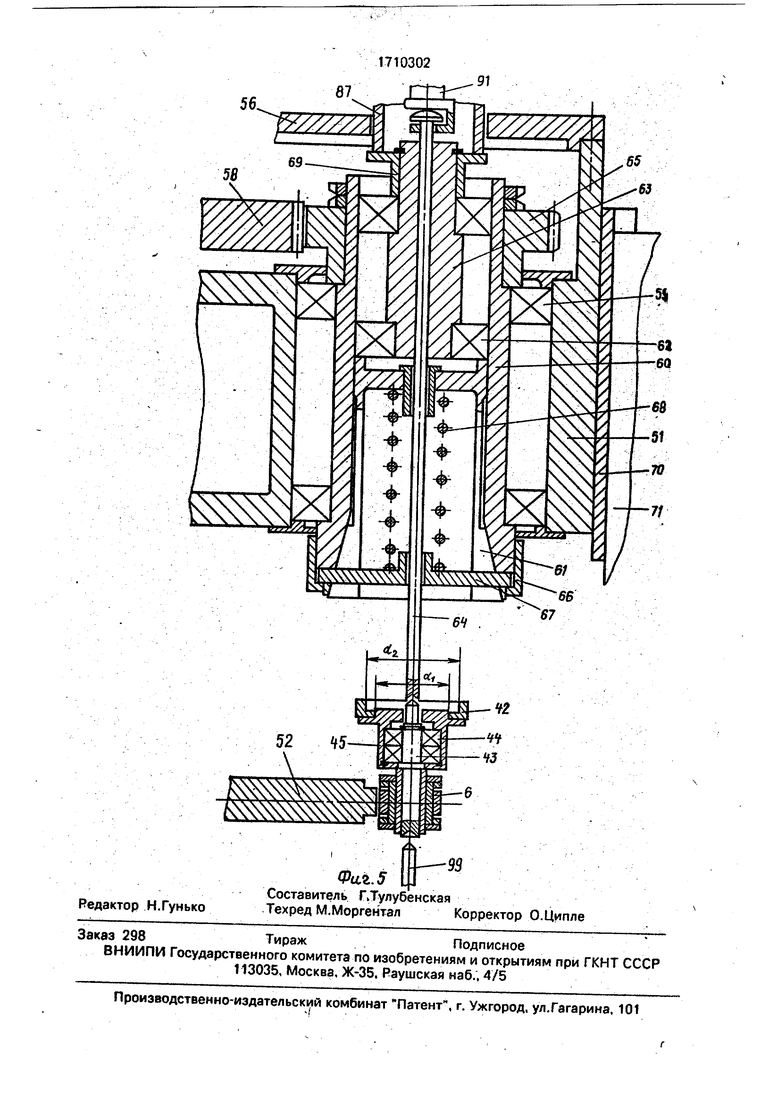

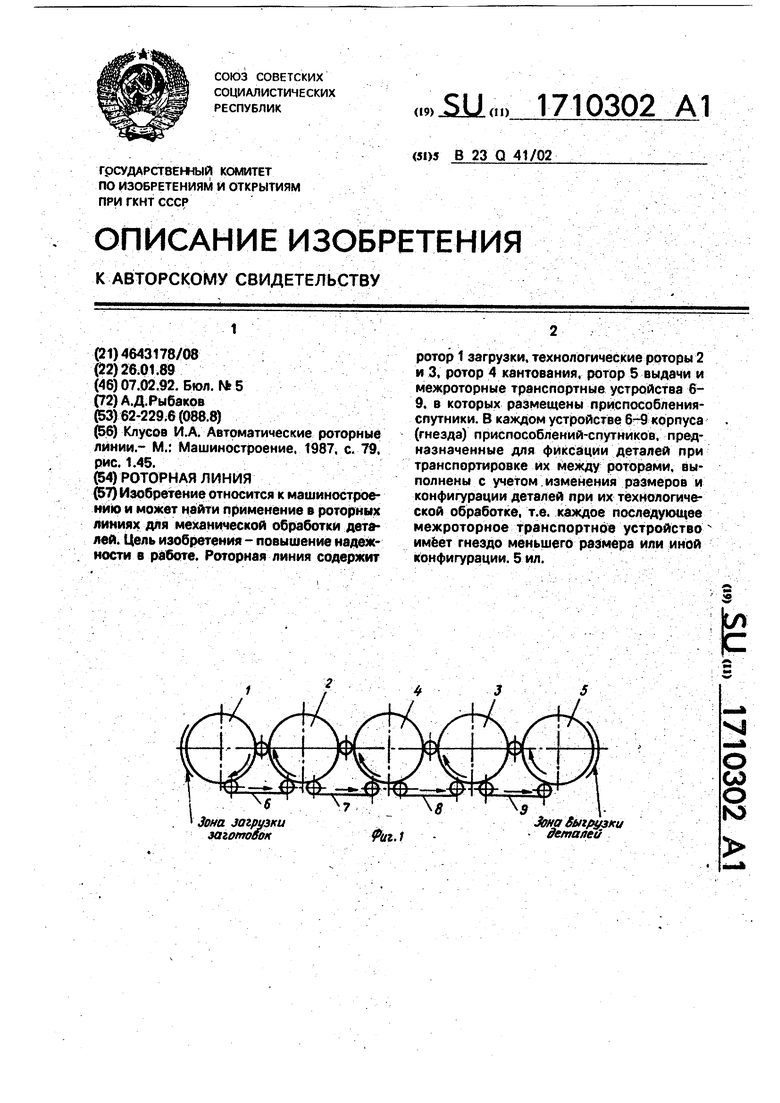

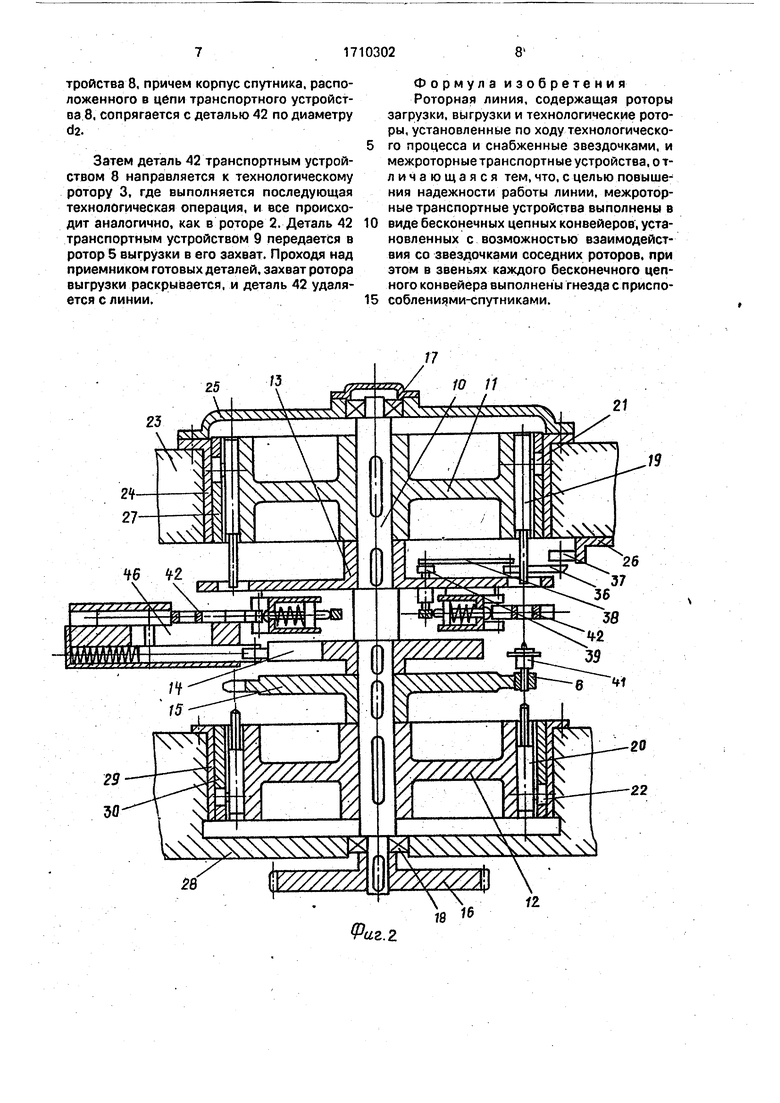

На фиг.1 изображена роторная линия, схема; на фиг,2 - ротор загрузки, продольный разрез: на фиг,3 - то же, план; на фиг,4 - технологический ротор; на фиг.5 - шпиндель технологического ротора.

Роторная линия содержит ротор 1 загру;зки, технологические роторы 2 и 3, ротор А кантования, ротор 5 выдачи и межроторные транспортные устройства 6-9,

Ротор 1 загрузки содержит вал 10, на котором закреплены верхний 11 и нижний 12 барабаны, панель 13, кулачок 14, звездочка 15, шестерня 16, верхний 17 и нижний 18 подшипники,

В барабанах 11 и 12 размещены ползуны 19 и 20 с толкателями. На ползунах 19 закреплены ролики 21, а на ползунах 20 ролики 22, На верхней плите 23 станины закреплены стакан 24, крышка 25 и кулачок 26. В стакане 24 закреплены кулачки 27.

В нижней плите 28 закреплен стакан 29, в котором размещены кулачки 30.

На панели 13 закреплены корпуса 31 захватов, в каждом корпусе на осях смонтированы по две губки 32, стянутые между собой пружиной 33. В корпусе 31 размещены шток 34 и пружина 35.

На панели 13 на осях размещены рычаги 36, на одном конце которых находятся ролики 37, а второй конец шарнирнб через тягу 38 соединен с рычагом 39. Рычаг 39 закреплен на одной оси с рычагом 40.

Звездочка 15 находится в зацеплении с цепью транспортного устройства 6. В гнездах цепи транспортного устройства 6 располагаются приспособления-спутники 41 для транспортирования обрабатываемой детали 42, содержащие ось 43, на которой на подшипниках 44 закреплен корпус 45.

На станине линии закреплено загрузочное устройство 46.

Технологический ротор 2 и 3 имеет разрезной вал. Верхняя часть 47 вала несет на себе верхний барабан 48 и подшипник 49. На нижней части 50 вала закреплены средний барабан 51, звездочка 52, нижний барабан 53, нижний подшипник 54 и шестерня 55.

Верхний 48 и средний 51 барабаны соединены между собой проставкой 56, являющейся одновременно крышкой шпиндельной коробки. В центральном отверстии среднего барабана 51 на подшипниках 57 смонтирована центральная шестерня 58. Также в среднем барабане 51 в его расточках,на подшипниках 59 смонтированы корпуса шпинделей 60. Внутри корпуса

шпинделя 60 размещены цанга 61 и на подшипниках 62 втулка 63, через которую проходит шток 64. На корпусе шпинделя 60 закреплена шестерня 65, находящаяся в зацеплении с центральной шестерней 58. и

0 накидная гайка 66, закрепляющая на корпусе шпинделя 60 упор 67. Между упором 67 и дном цанги 61 размещена пружина 68. На втулке 63 закреплена втулка 69. Лепестки цанги 61 проходят через окна в упоре 67.

5 По периферии среднего барабана 51 в салазках 70 с Нап равля ющими ти па ласточкин хвост размещены корпуса суппортов 71, В корпусе суппорта 71 в направляющих типа ласточкин хвост размещена каретка

0 72, на которой закреплен резцедержатель 73 с резцом 74.

Внутри каретки 72 размещена рейка 75, находящаяся во взаимосвязи через пружину с кареткой 72 ив зацеплении с зубчатым

5 сектором 76, закрепленным на оси 77. На оси 77 закреплен также рычаг 78 с роликом 79, взаимодействующий с копиром 80, закрепленным на средней плите 81 станины. В корпусе суппорта 71 в расточке размещен ползун 82 с роликом 83, взаимодействующий с кулачком 84, закрепленным также на средней плите 81 станины. Ползун 82 через пружину 85 упирается в заглушку 86, ввернутую в корпус суппорта 71,

5 На верхнем барабане 48 в его расточках расположены гильзы 87, которые нижним торцом опираются на фланец втулки 69, а на верхне-торце несут ролик 88, взаимодействующий с торцовым кулачком 89, закрепленным на крышке 90.

Внутри гильзы 87 размещается ползун 91 с роликом 92, взаимодействующий с кулачком 93, расположенным в .стакане 94. Стакан 94 и крышка 90 закреплены на верхней плите 95 станины. Шкив 96 привода шпинделей закреплен на валу 97, который опирается на подшипник 98, а нижним концом входит в шлицевое отверстие центральной шестерни 58.

0 В нижнем барабане 53 размещены ползуны 99 с роликами 100, вз аимодействующие с кулачком 101 закрепленным в стакане 102. Стакан 102 закреплен в нижней .плите ЮЗ станины. На нижней плите 103

5 станины закреплен лоток 104.

Корпус 45 фиксирует на себе во время транспортировки между роторами обрабатываемую деталь 42.

Описание ротора кантовки 4 и ротора 5 оазгрузки не приводятся, так как их конструкция аналогичйа ротору 1 загрузки. В роторе кантовки захваты для детали 42 имеют возможность поворота вокруг своей оси от известных механизмов.

Роторная линия работает следующим образом.

Обрабатываемая деталь 42 заталкивается загрузочным устройством 46 в губки 32 захвата, закрепленного на панели 13 ротора 1 зафузки. При вращении ротора 1 загрузки обрабатываемая деталь 42 переносится захватом в сектор, где цепь транспортного устройства 6 зацепляется со звездочкой 15. В результате взаимодействия ползуна 19 через ролик 21 с кулачками 27 ползун 19 перемещается вниз до соприкосновения с приспособлением-спутником 41, .находящимся в цепи транспортного устойства б, при этом толкатель ползуна проходит через отверстие обрабатываемой детали 42.;

-

Затем ползун 19 вместе с ползуном 20 перемещаются вверх и перемещают приспособление-спутник 41 до сопряжения последнего с обрабатываемой деталью 42, находящейся пока в губках 32 захвата. При дальнейшем повороте ротора 1 ролик 37 рычага 36 набегает на кулачок 26 и рычаг 36 Новорачивается на своей оси, при этом через тягу 38, рычаги 39 и 40 воздействует на щток 34. Шток 34, перемещаясь вправо, сжимает пружину 35 и своим торцом нажимает на губки 32, которые освобождают деталь 42. Затем спутник 41 с деталью 42 перемещается вниз и садится в гнездо цепи транспортного устройства б с помощью Vjex же ползунов 19 и 20, после чего ползун 19 возвращается в исходное положение BBepXi а спутник 41 с деталью 42транспортируется к технологическому ротору 2.

При сбегании ролика 37 с кулачка 26 шток 34 под действием пружины 35 занимает исходное положение, а губки 32 сжимаются пружиной 33. Захват готов к приёму следующей заготовки.

В секторе, где цепь транспортного устг ройства б зацепляется со звездочкой 52 технологического ротора 2, происходит картина аналогичная описанной.

Ползун 91, взаимодействуя своим роли ком 92 с кулачками 93, перемещается вниз и, находясь своей ложкой в зацеплении со штоком 64, перемещает его до соприкосновения с осью 43 спутника 41. Затем ползун 99, взаимодействуя своим роликом 100 с кулачком 101, перемещается вверх и вместе с ползуном 91 перемещает спутник 41 с деталью 42 в шпиндель до соприкосновения детали 42 с упором 67. В этот момент цанга

61 раскрыта под действием гильзы 87, которая своим роликом 88 взаимодействует с торцовым кулачком 89.

При дальнейшем вращении ротора 2, когда ролик 88 сбежит с торцового кулачка 89, цанга 61 под действием пружины 68 зажмет деталь 42. Затем спутник 41 под действием ползунов 91 и 99 возвратится снова в цепь транспортного устройства 6, а деталь 42 останется за жатой в цанге 61. Затем ползун 91 поднимется и займет исходное положение.

. При дальнейшем вращении ротора 2 вступает в работу суппорт. Ролик 83, взаимодействуя с кулачком 84, обеспечивает осевое перемещение корпуса 71 суппорта, а ролик 79, взаимодействуя с копиром 80 обеспечивает радиальное перемещение каретки 72. Таким образом, резцу 74, закрепленному на суппорте, сообщается осевое и радиальное перемещение в соответствии с формой кулачка 84 и копира 80, при этом выполняется технологическая операция, например проточка внутреннего диаметра di обрабатываемой детали 42.

После выполнения техноло ической операции в секторе, где цепь транспортного устройства 7 зацепляется со звездочкой 52 технологического ротора 2, происходит выгрузка детали 42 из шпинделя с помощью спутника, находящегося в гнезде цепи транспортного устройства 7, причем корпус указанного спутника выполнен в соответствии с проточенным в роторе 2 диаметром di на детали 42. Ползун 91, взаимодействуя своим роликом 92 с кулачками 93, перемещается вниз до соприкосновения штоком 64 со спутником, находящимся в цепи транспортного устройства 7, затемоба ползуна 91 и 99 перемещают спутник до соприкосновения с деталью 42, находящейся в шпинделе. После этого цанга 61 под действием гильзы 87, взаимодействующей с торцовым кулачком 89, раскрывается, и спутник с деталью 42 возвращается в цепь транспортного устройства 7 с помощью тех же ползунов 91 и 99. Затем ползун 91 занимает исходное положение, а деталь 42 на спутнике транспортного устройства 7 направляется к ротору 4 кантовки.

В секторе, где цепь транспортного устройства 7 зацепляется со звездочкой, расположенной на роторе 4 кантовки, происходит передача обрабатываемой детали 42 в захват ротора 4 кантовки аналогичным образом. Далее деталь 42 кантуется в захвате на 180° известными механизмами и затем передается в цепь транспортного устройства 8, причем корпус спутника, расположенного в цепи транспортного устройства 8. сопрягается с деталью 42 по диаметру da.

Затем деталь 42 транспортным устройством 8 направляется к технологическому ротору 3, где выполняется последующая технологическая операция, и все происходит аналогично, как в роторе 2. Деталь 42 транспортным устройством 9 передаетйя в ротор 5 выгрузки в его захват. Проходя над приемником готовых деталей, захват ротора выгрузки раскрывается, и деталь 42 удаляется с линии.

Формула изобретения Роторная линия, содержащая роторы загрузки, выгрузки и технологические роторы, установленные по ходу технологического процесса и снабженные звездочками, и межроторные транспортные устройства, о тличающаяся тем, что, с целью повыше ния надежности работы линии, межроторные транспортные устройства выполнены в

виде бесконечных цепных конвейеров, установленных с возможностью взаимодействия со звездочками соседних роторов, при этом в звеньях каждого бесконечного цепного конвейера выполнены гнезда с приспособлени5 ми-спутниками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1986 |

|

SU1404274A1 |

| Загрузочный ротор | 1989 |

|

SU1646783A1 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

| Роторная машина | 1989 |

|

SU1692820A1 |

| ЛИНИЯ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЦВЕТКОВА | 1990 |

|

RU2009831C1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| Роторно-конвейерная линия | 1990 |

|

SU1815153A1 |

| Способ обкатки беговой дорожки оси велопедали и роторно-конвейерная линия для его осуществления | 1990 |

|

SU1781016A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

Изобретение относится к машиностроению и может найти применение в роторных линиях для механической о6|работкй деталей. Цель изобретения - повышение надежности в piaGore. Роторная линия содержитротор 1 загрузки, технологические ррторы 2 и 3, ротор 4 кантования, ротор 5 выдачи и межроторные транспортные устройства 6- 9. в которых размещены приспособления- спутники. В каждом устройстве 6^ корпуса (гнезда) приспособлений-спутников, предназначенные для фиксации деталей при транспортировке Их Между роторами, выполнены с учетом. изменения размеров и конфигурации деталей при их технологической обработке, т.е. каждое последующее межроторное Транспортное устройство имеет гнездо меньшего размера или иной конфигурации. 5 ил.

XV

Ш

б

az.Z OCvXNNXVvvN иг.и

| Клусов И.А | |||

| Автоматические роторные линии.- М.: Машиностроение, 1987, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-07—Публикация

1989-01-26—Подача