Изобретение относится к области вибрационной обработки и может быть использовано при зачистке заусенцев и полировке наружных поверхностей детали.

Цель изобретения - повышение производительности обработки путем увеличения диапазона виброчастотных характеристик конструктивных элементов контейнера.

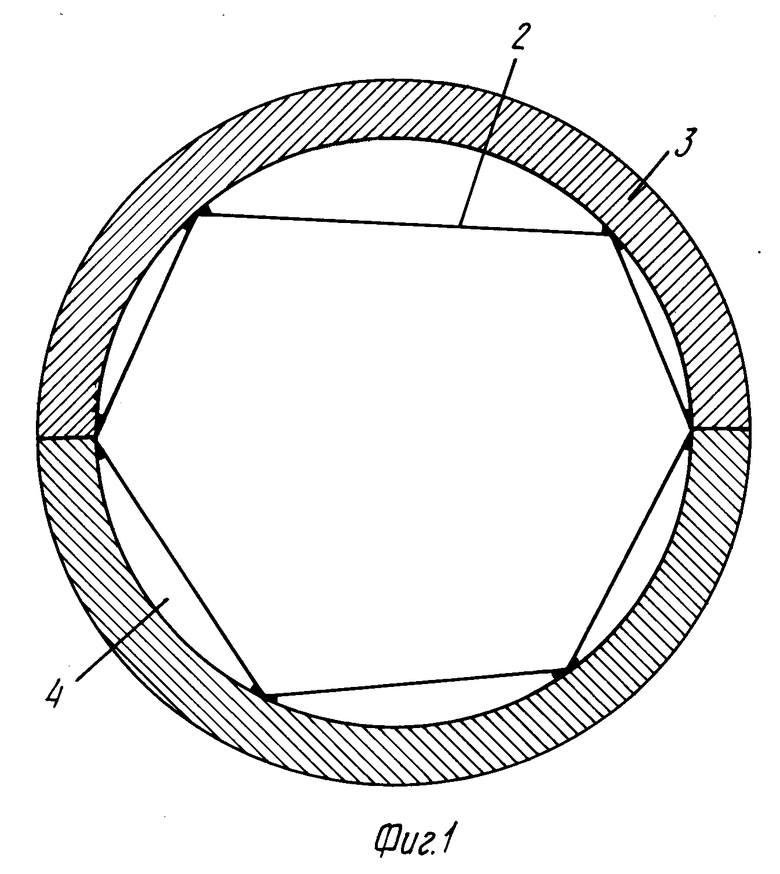

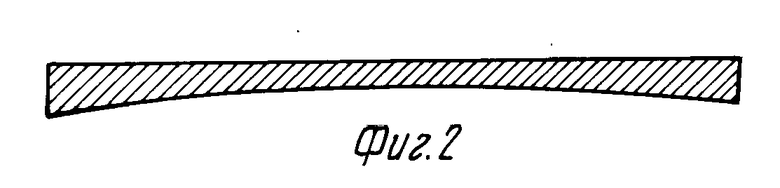

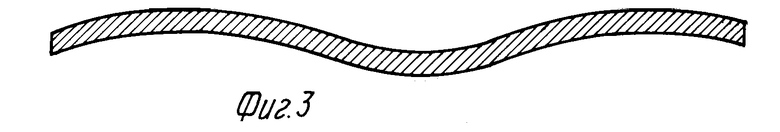

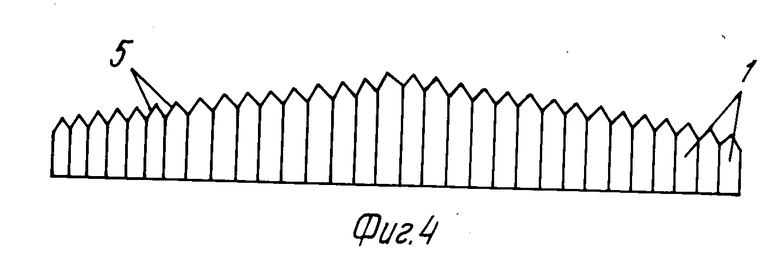

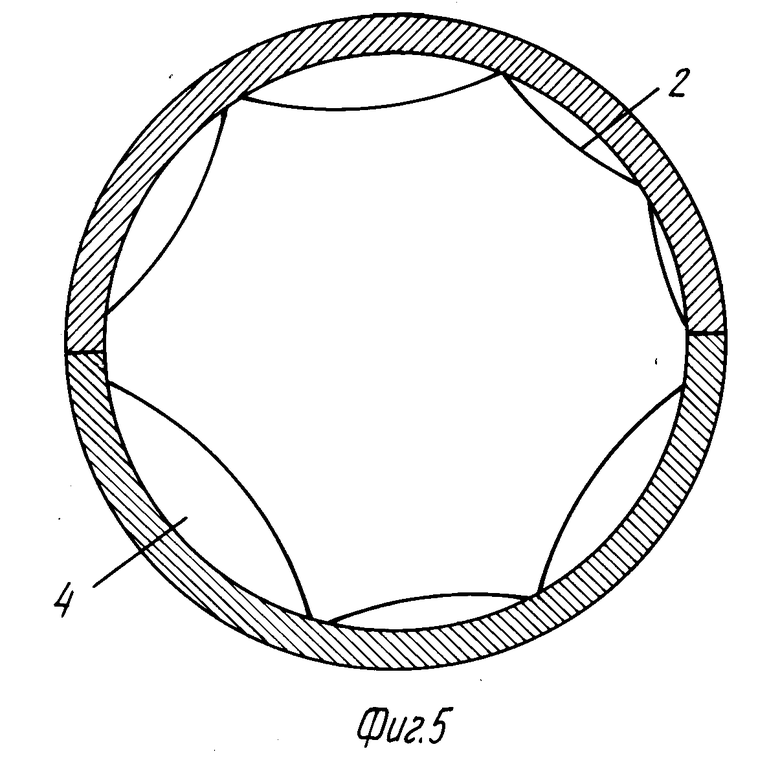

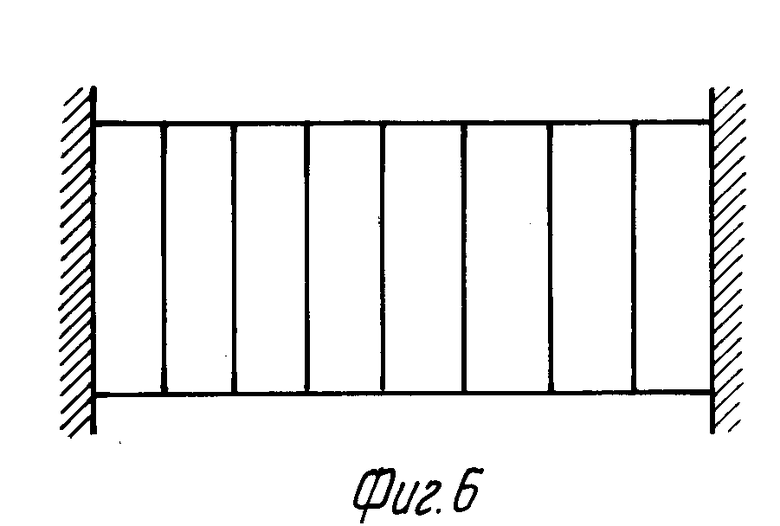

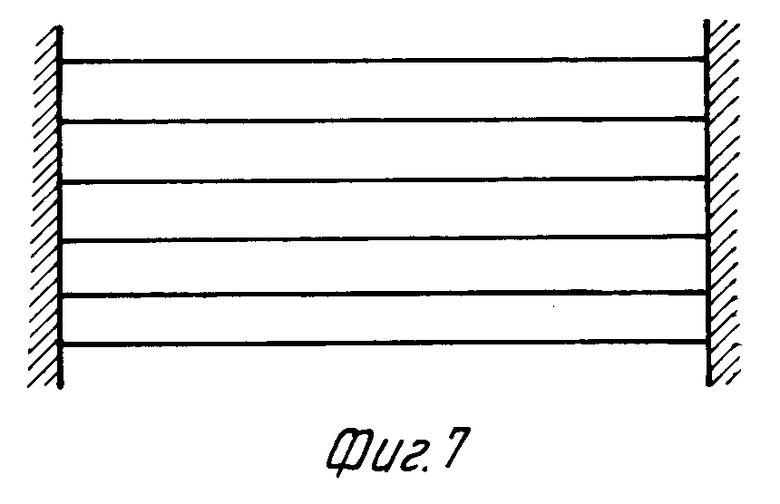

На фиг. 1 показан контейнер, разрез; на фиг. 2 - листовой элемент активатора с переменной толщиной; на фиг. 3 - волнистый листовой элемент активатора; на фиг. 4 - ворсовой блок активатора; на фиг. 5 - контейнер с вогнутыми листовыми элементами, разрез; на фиг. 6 - листовой элемент активатора с поперечным расположением волн; на фиг. 7 - то же, с продольным расположением волн.

Контейнер устройства для вибрационной обработки содержит расположенный в его полости активатор с зачистными поверхностями 1, выполненный в виде листовых элементов 2, скрепленных со стенками контейнера 3 с образованием пустот 4 между элементами 2 и стенками контейнера 3. Толщина элементов 2 может быть уменьшена в направлении к его центру, а элементы 2 выполнены с соотношением площадей 1: 3. Установленные на элементах 2 зачистные поверхности 1 выполнены в виде стержней с вершинами 5, расположенных вплотную, а стержни выполнены с увеличением высоты к центру элемента 2. Элементы 2 могут быть выполнены выпуклыми в направлении к центру контейнера и при этом волнообразными с направлением волн от одного торца контейнера до другого или к периферии контейнера.

Изготовление и сборка описываемого контейнера устройства для вибрационной обработки могут быть осуществлены следующим образом.

Изготавливают элементы 2, например, вырубкой на штампе из листа ст. 65 Г. При изготовлении элемента 2 с уменьшением толщины в направлении к центру после вырубки на штампе он может быть обработан, например, на фрезерном или, например, на шлифовальном станке с целью создания переменной толщины, затем элемент 2 может быть сдеформирован, например, на штампе с целью выполнения на нем волн с направлением от одного торца контейнера до другого или волн с направлением волнообразности к периферии контейнера, а также придания элементу 2 выпуклости. Зачистные поверхности 1 получают, например, точением из пруткового материала с оформлением торца стержня в виде полусферы и нанесением на нее режущих кромок, например, гальваническим осаждением алмазоcодержащего слоя, скрепляют зачистные поверхности 1 с пластиной 2, например, сваркой при плотном размещении стержней зачистных поверхностей 1 с образованием на пластине 2 ворсовых блоков, кроме того, стержни могут быть выполнены с увеличением высоты к центру элемента 2 (фиг. 3). Изготавливают корпус контейнера, например, в виде цилиндра или шара, состоящего из двух половин, например литьем из стали 30ХГСЛ, скрепляют элементы 2 с размещенными на них зачистными поверхностями 1 и скрепляют их со стенками контейнера 3, например, сваркой, с образованием пустот 4 между элементами 2 и стенками контейнера 3. Половины контейнера могут скрепляться между собой, например, болтами с гайками. Контейнер устройства для вибрационной обработки готов к работе. Площадь элементов 2 выбирается из условия выдерживания соотношения площадей элементов 2-1: 2. Данное соотношение принято из условия обеспечения максимального использования объема контейнера при размещении элементов 2 по периферии контейнера с образованием пустот 4 при скреплении элементов 2 со стенками контейнера 3. Толщина элементов 2 принимается из условия обеспечения наилучших вибрационных характеристик при обеспечении прочности конструкции и может быть назначена в пределах 1-7 мм. Величина выпуклости элементов 2 зависит от необходимых вибрационных характеристик, габаритов элементов 2 и назначается из условия обеспечения непроваливания деталей в пустоты 4, а также из условия обеспечения максимального использования рабочего объема контейнера устройства. Габариты контейнера устройства зависят от габаритов обрабатываемых деталей, при этом контейнер устройства может быть выполнен в виде цилиндра или шара. Стержни зачистных поверхностей 1 могут быть выполнены длиной от 3 до 10 мм при диаметре от 1 до 10 мм, с оформлением одного из торцов в виде полусферы. Габариты стержней зачистных поверхностей 1 назначаются из условия создания зачистной поверхности, позволяющей обеспечить максимальный контакт режущих кромок 6 с обрабатываемыми деталями, а также обеспечить размещение максимального количества режущих кромок 6 при наилучшем использовании рабочего объема контейнера устройства. Скрепление стержней зачистных поверхностей 1 с элементами 2, например, сваркой при размещении вплотную, при изготовлении их, например, из стали 30ХГСА. На вершине стержня 5 зачистной поверхности 1 наносят режущие кромки 6, которые могут обладать, как одинаковой, так и разной режущей способностью. Количество элементов 2 и их форма назначается из условия обеспечения создания в контейнере устройства рабочего объема с максимальными характеристиками использования полезного объема контейнера устройства и может быть от 10 до 100. При количестве элементов 2 более 100 усложняется изготовление контейнера устройства. Скрепляются элементы 2 со стенками контейнера 3, например, сваркой. Поверхность элементов 2 может быть выполнена воkнообразной, при этом габариты волнообразности назначаются из условия обеспечения максимального контакта режущих кромок 6 с зачищаемыми поверхностями, при этом возможно выполнение режущих кромок 6 непосредственно на волнообразной поверхности элемента 2.

Конкретное выполнение контейнера имеет форму цилиндра с габаритами рабочего объема - диаметром 280 мм, длина - 400 мм, состоит из двух половин, выполненных из стали 35ХГСЛ, литьем при толщине стенок контейнера 3-20 мм, скрепление половин с помощью болтов с гайками, количество размещаемых внутри объема контейнера устройства 2-16, форма элементов 2 в виде прямоугольников без выполнения выпуклости, толщина элементов 2 уменьшена в направлении к центру с 4 до 1 мм, материал сталь 65Г, зачистные поверхности 1 выполнены из стали 30ХГСА длиной от 5 до 10 мм и диаметром 4 мм, режущие кромки 6 нанесены гальваническим осаждением алмазосодержащего слоя М 28 на вершины стержней 5, выполненные в виде полусфер Р 2 мм, скрепление стержней зачистных поверхностей 1 с элементами 2 и элементов 2 со стенками контейнера 3 - сваркой с образованием пустот 4 между элементами 2 и стенками контейнера 3, отношение площадей элементов 2 до 1: 3.

В контейнер засыпают зачищаемые детали и включают устройство, обеспечивающее перемещение контейнера в пространстве, при этом происходит контакт зачищаемых деталей с режущими кромками 6, совершающими разночастотные вибрационные колебания и происходит зачистка деталей.

Применение описываемого контейнера устройства для вибрационной обработки позволяет повысить производительность обработки путем увеличения диапазона виброчастотных характеристик за счет:

- размещения режущих кромок на элементах, имеющих возможность совершать разночастотные вибрационные колебания вследствие нанесения режущих кромок на зачистных поверхностях, установленных на листовых элементах с образованием пустот между стенками корпуса контейнера и листовыми элементами;

- обеспечения максимальной вибрационной способности листовых элементов вследствие повышения податливости их в средней части в результате уменьшения толщины, а также путем выполнения их выпуклыми;

- обеспечения воздействия на обрабатываемую поверхность с разными усилиями в результате размещения стержней зачистных поверхностей на листовых элементах, выполненных выпуклыми с разным радиусом кривизны при одновременном увеличении высоты стержней зачистных поверхностей в направлении к центру,

- воздействия на обрабатываемую поверхность с разным усилием, направленным под разными углами, вследствие выполнения листовых элементов с разными площадями при соотношении до 1: 3, под которыми они размещены относительно стенок контейнера;

- повысить производительность обработки путем обеспечения максимального контакта между режущими кромками и зачищаемой поверхностью за счет: создания оптимальной конфигурации поверхности размещения режущих кромок вследствие возможного изменения высоты, диаметра, размера и формы вершин стержней; выполнения листовых элементов волнообразными с разным направлением волн и возможного выбора оптимальных размеров волн; нанесения на зачистных поверхностях режущих кромок с различной зачищающей способностью на каждом листовом элементе; отсутствия операции отделения гранул от обработанных деталей. (56) Авторское свидетельство СССР N 1689039, кл. В 24 В 31/06, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1763154A1 |

| ГРАНУЛА НАПОЛНИТЕЛЯ ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1991 |

|

RU2005589C1 |

| Рабочее тело для вибрационной обработки | 1989 |

|

SU1668116A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1749003A1 |

| Контейнер устройства для вибрационной обработки | 1990 |

|

SU1726213A1 |

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815187A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1703407A1 |

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815188A1 |

| Устройство для вибрационной обработки | 1990 |

|

SU1764959A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1696274A1 |

Использование: при зачистке заусенцев в полировке наружной поверхностей деталей. Цель изобретения - повышение производительности обработки путем увеличения диапазона виброчастотных характеристик, конструктивных элементов контейнера. Контейнер содержит активаторы с зачистными поверхностями, выполненные в виде листовых элементов, установленных с зазором со стенками контейнера. Расположение листовых элементов по хордам и выполнение зачистных поверхностей в виде ворсовых блоков позволяют интенсифицировать колебательные движения активаторов, а соответственно и повысить производительность обработки. 3 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-03-30—Публикация

1990-02-05—Подача