Изобретение относится к машино- и приборостроению и может быть использовано при зачистке заусенцев и полировке наружных поверхностей деталей машин и приборов

Целью изобретения является повышение производительности обработки путем увеличения диапазона виброчастотных характеристик частей рабочего органа.

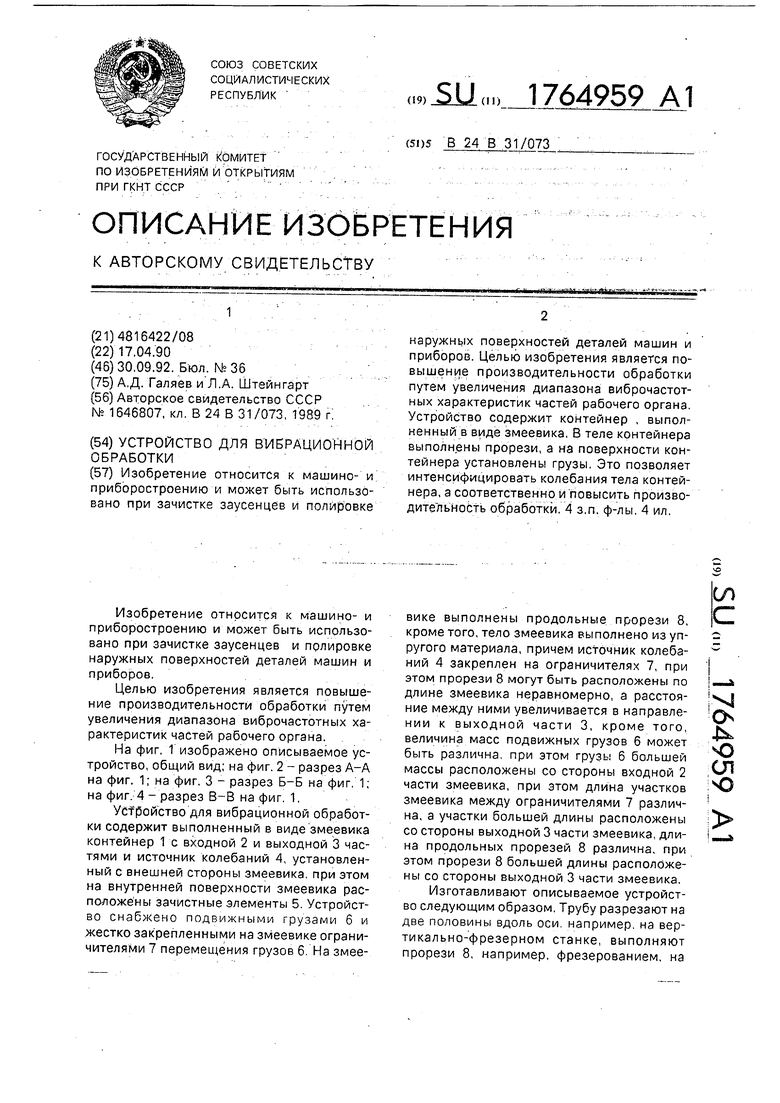

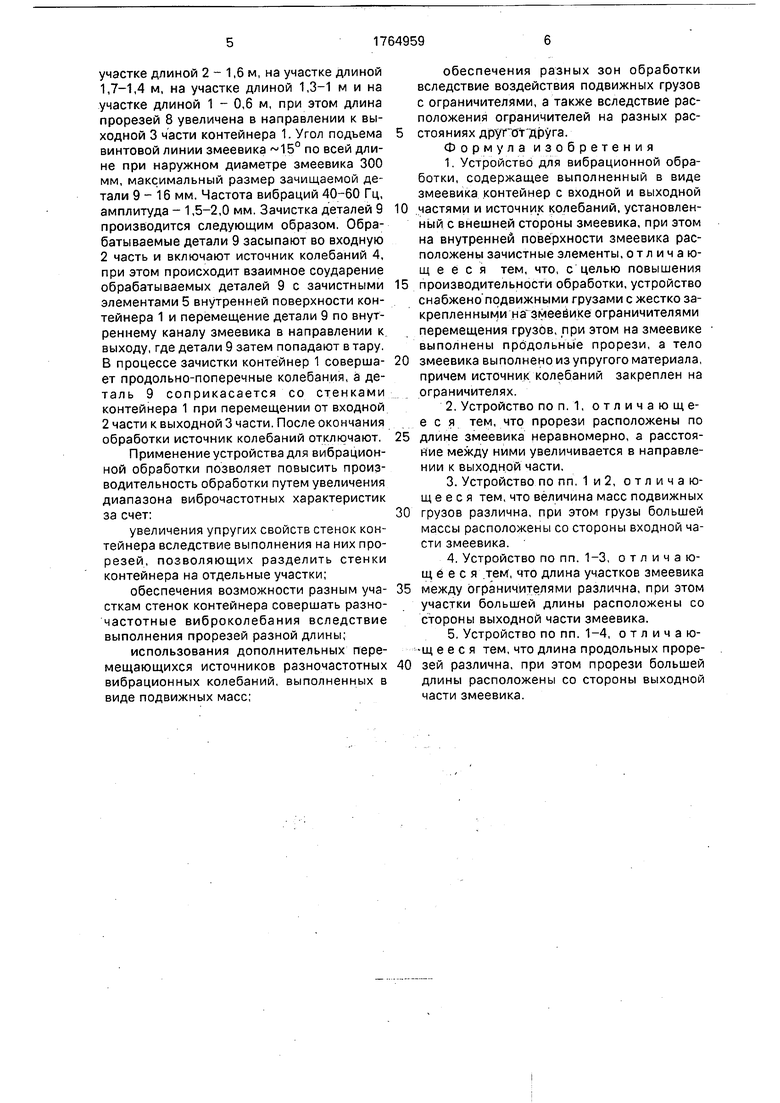

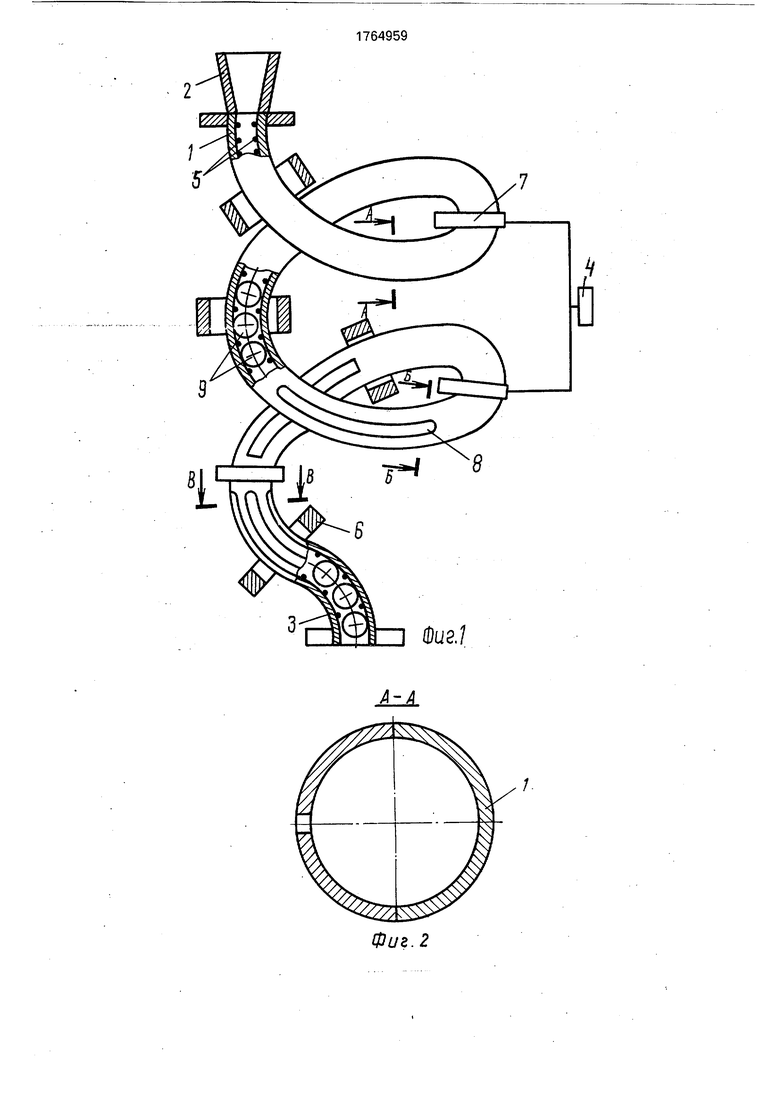

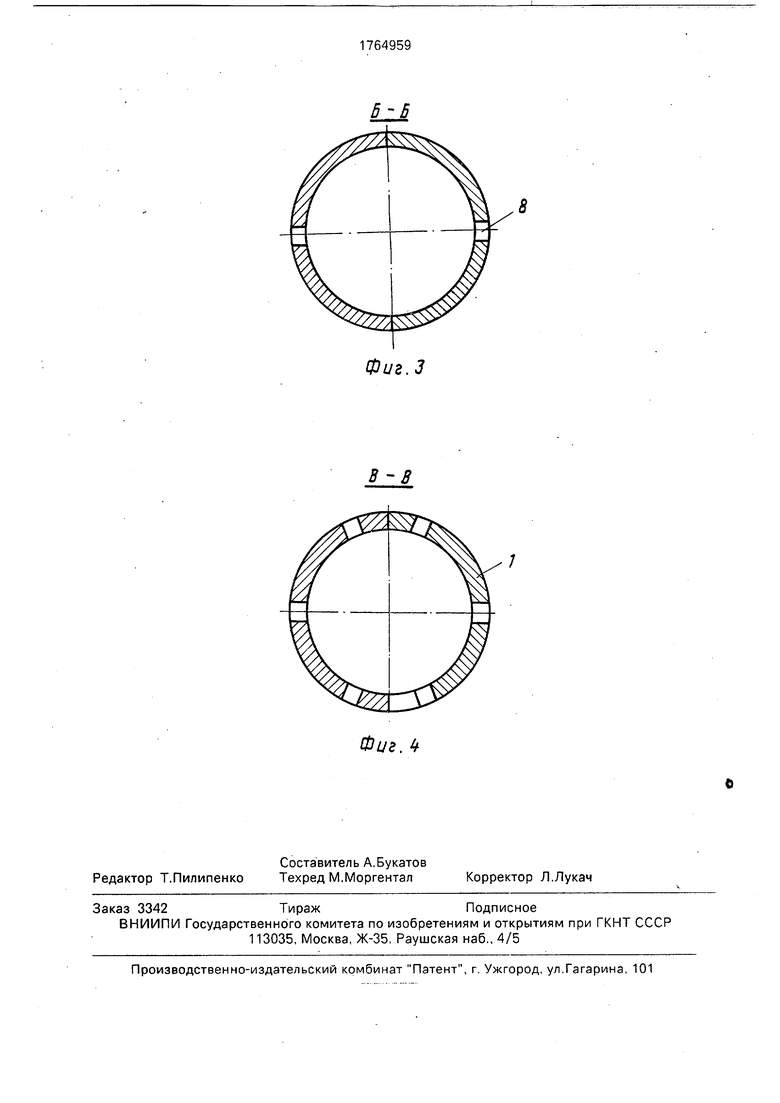

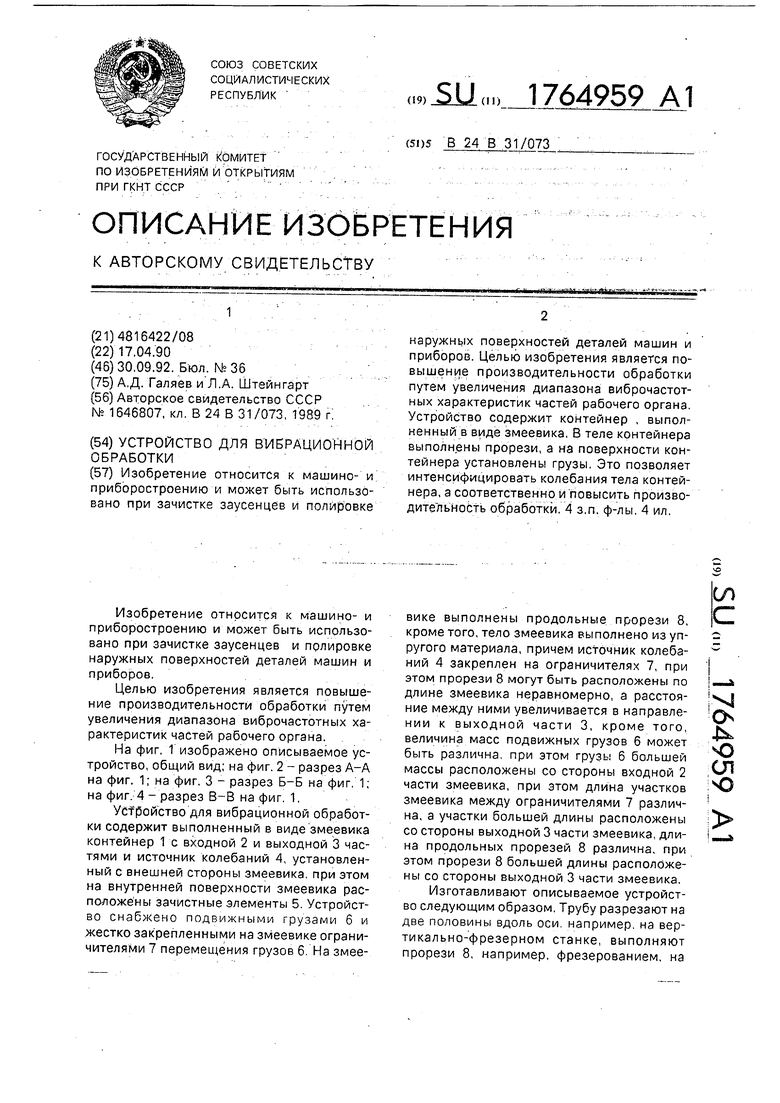

На фиг. 1 изображено описываемое устройство, общий вид, на фиг 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг 1, на фиг 4 - разрез В-В на фиг 1

Устройство для вибрационной обработки содержит выполненный в виде змеевика контейнер 1 с входной 2 и выходной 3 частями и источник колебаний 4, установленный с внешней стороны змеевика при этом на внутренней поверхности змеевика расположены зачистные элементы 5 Устройство снабжено подвижными грузами 6 и жестко закрепленными на змеевике ограничителями 7 перемещения грузов 6 На змеевике выполнены продольные прорези 8, кроме того, тело змеевика выполнено из упругого материала, причем источник колебаний 4 закреплен на ограничителях 7, при этом прорези 8 могут быть расположены по длине змеевика неравномерно, а расстояние между ними увеличивается в направлении к выходной части 3, кроме того, величина масс подвижных грузов 6 может быть различна при этом грузы 6 большей массы расположены со стороны входной 2 части змеевика, при этом длина участков змеевика между ограничителями 7 различна, а участки большей длины расположены со стороны выходной 3 части змеевика длина продольных прорезей 8 различна, при этом прорези 8 большей длины расположены со стороны выходной 3 части змеевика

Изготавливают описываемое устройство следующим образом Трубу разрезают на две половины вдоль оси например на вертикально-фрезерном станке, выполняют прорези 8, например, фрезерованием, на

сл С

N о

Ьь

о сл ю

внутреннюю поверхность половин наносят зачистные элементы 5, например алмазосодержащий слой гальваническим методом. Половины труб скрепляют между собой по месту разреза, вдоль оси, например, сваркой. На трубу надевают ограничители 7 и подвижные грузы 6, после размещения подвижных грузов 6 между ограничителями 7 последние скрепляют с поверхностью трубы, например, сваркой. Концы трубы скрепляют, например, сваркой с входной 2 и выходной 3 частями, придают контейнеру 1 форму змеевика, например, на специальном гибочном приспособлении,скрепляют, например, сваркой наружную поверхность контейнера 1 с источниками колебаний 4, и контейнер 1 для вибрационной обработки готов к работе. Устройство может быть непосредственно скреплено с основанием, которое удерживает все устройство, а также возможен вариант, при котором устройство соединено с основанием через стойку, удерживающую устройство на весу. Габариты сечения внутренней полости змеевика назначаются из условия свободного провали- вания через нее обрабатываемой детали 9. Протяженность пути перемещения детали 9 назначается в зависимости от требуемых характеристик шер охоеатост игТ1ри этом траектории перемещения обрабатываемых деталей 9, скорость их перемещения зависят от диапазона частот и диапазона амплитуд, задаваемых источником колебаний, а также от угла подъема винтовой линии змеевика и подбирается опытным путем. Угол подъема винтовой линии змеевика может быть принят в пределах от 5 до 30°, при угле менее 5° затруднено перемещение деталей 9 по внутренней полости змеевика, а при угле более 30° происходит быстрое перемещение деталей 9 по внутренней полости змеевика, что может привести к ухудшению качества зачистки, при этом угол подъема может быть разным в указанных пределах на разных участках гранулы. Устройство для вибрационной обработки может быть скреплено со стойкой, установленной на каком-то основании в виде стола. Ось устройства для вибрационной обработки может быть вертикальной или с отклонением от вертикального положения «а угол не более угла винтовой линии змеевика. На поверхности змеевика выполнены винтовые прорези 8, параллельные образующей, при этом количество прорезей 8 увеличено в направлении к выходной части змеевика и может быть от трех до тридцати, и назначается из условия обеспечивания требуемых вибрационных свойств каждого отдельного участка змеевика. При количестве прорезей 8

менее трех ухудшаются вибрационные свойства змеевика, а при количестве более 30 усложняется изготовление змеевика. Количество ограничителей 7 может быть от

трех до 10 и назначается из условия обеспечения оптимальных вибрационных характеристик по всей протяженности змеевика, при количестве ограничителей 7 более десяти усложняется изготовление устройства

0 для вибрационной обработки, а при количестве менее трех снижается производительность обработки, при этом количество подвижных грузов 6 принимается на единицу меньше, а величина массы подвижных

5 грузов 6 увеличивается в направлении к входной 2 части, кроме того, длина участков между ограничителями 7 и длина прорезей 8 увеличены в направлении к выходной 3 части змеевика. Толщина стенок половины

0 змеевика принимается из условия обеспечения прочности при сохранении вибрационных свойств. Количество источников колебаний 4, скрепленных с устройством для вибрационной обработки, может быть

5 от одного и более в зависимости от длины змеевика и требуемых параметров шероховатости обрабатываемой поверхности. Источники колебаний в процессе обработки могут включаться и выключаться.

0 Пример конкретного выполнения устройства.

Змеевик изготовлен из четырех труб диаметром 25 мм с толщиной стенки 2 мм, материал -сталь 15ХА, каждая из труб была

5 разрезана вдоль оси на две половины на горизонтально-фрезерном станке фрезой толщиной 1,5 мм, длина каждой трубы соответственно - 2; 1,7; 1,3 и 1 м.

На внутренние поверхности каждой из

0 труб были нанесены зачистные элементы 5 гальваническим методом в виде алмазосодержащего слоя с зернистостью соответственно М28, М20, М14 и М10. Скрепление половин труб между собой вдоль оси, а так5 же скрепление труб одна с другой выполнено сваркой, скрепление входной 2 части и выходной 3, а также ограничителей 7 с корпусом контейнера 1 - сваркой, количество ограничителей 7 пять, количество прорезей

0 8 четырнадцать при распределении их между ограничителями 7 соответственно два, три, четыре и пять в направлении к выходной 3 части контейнера 1, количество подвижных грузов 6 четыре массой 1,5; 1,3; 1

5 и 0,5 кг при размещении их между ограничителями 7 с увеличением массы грузов 6 в направлении к входной 2 части контейнера 1, количество источников колебаний 4 один при скреплении его с корпусом контейнера 1 сваркой, длина прорезей 8 выполнена на

участке длиной 2 - 1,6 м, на участке длиной 1,7-1,4 м, на участке длиной 1,3-1 м и на участке длиной 1 - 0,6 м, при этом длина прорезей 8 увеличена в направлении к выходной 3 части контейнера 1. Угол подъема винтовой линии змеевика 15° по всей длине при наружном диаметре змеевика 300 мм, максимальный размер зачищаемой детали 9-16 мм. Частота вибраций 40-60 Гц, амплитуда - 1,5-2,0 мм. Зачистка деталей 9 производится следующим образом. Обрабатываемые детали 9 засыпают во входную 2 часть и включают источник колебаний 4, при этом происходит взаимное соударение обрабатываемых деталей 9 с зачистиыми элементами 5 внутренней поверхности контейнера 1 и перемещение детали 9 по внутреннему каналу змеевика в направлении к выходу, где детали 9 затем попадают в тару. В процессе зачистки контейнер 1 совершает продольно-поперечные колебания, а деталь 9 соприкасается со стенками контейнера 1 при перемещении от входной 2 части к выходной 3 части. После окончания обработки источник колебаний отключают.

Применение устройства для вибрационной обработки позволяет повысить производительность обработки путем увеличения диапазона виброчастотных характеристик за счет:

увеличения упругих свойств стенок контейнера вследствие выполнения на них прорезей, позволяющих разделить стенки контейнера на отдельные участки;

обеспечения возможности разным участкам стенок контейнера совершать разно- частотные виброколебания вследствие выполнения прорезей разной длины;

использования дополнительных перемещающихся источников разночастотных вибрационных колебаний, выполненных в виде подвижных масс;

обеспечения разных зон обработки вследствие воздействия подвижных грузов с ограничителями, а также вследствие расположения ограничителей на разных расстояниях друг от друга.

Формула изобретения 1 Устройство для вибрационной обработки, содержащее выполненный в виде змеевика контейнер с входной и выходной

частями и источник колебаний, установленный с внешней стороны змеевика, при этом на внутренней поверхности змеевика расположены зачистные элементы, отличающееся тем, что, с целью повышения

производительности обработки, устройство снабжено подвижными грузами с жестко закрепленными на змееёике ограничителями перемещения грузов, при этом на змеевике выполнены продольные прорези, а тело

змеевика выполнено из упругого материала, причем источник колебаний закреплен на ограничителях.

2.Устройство поп.1, отличающееся тем, что прорези расположены по

длине змеевика неравномерно, а расстояние между ними увеличивается в направлении к выходной части,

3.Устройство по пп. 1и2, отличающееся тем, что величина масс подвижных

грузов различна, при этом грузы большей массы расположены со стороны входной части змеевика.

4.Устройство по пп. 1-3, отличающееся тем, что длина участков змеевика

между ограничителями различна, при этом участки большей длины расположены со стороны выходной части змеевика.

5.Устройство по пп. 1-4, отличаю- щ е е с я тем, что длина продольных прорезей различна, при этом прорези большей длины расположены со стороны выходной части змеевика.

7

fe.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1763154A1 |

| Рабочее тело для вибрационной обработки | 1989 |

|

SU1668116A1 |

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815188A1 |

| КОНТЕЙНЕР УСТРОЙСТВА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1990 |

|

RU2009835C1 |

| Контейнер устройства для вибрационной обработки | 1990 |

|

SU1726214A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1749003A1 |

| Гранула наполнителя для вибрационной обработки | 1989 |

|

SU1696276A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1771928A1 |

| Контейнер устройства для вибрационной обработки | 1990 |

|

SU1726213A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1696274A1 |

Изобретение относится к машино- и приборостроению и может быть использовано при зачистке заусенцев и полировке наружных поверхностей деталей машин и приборов. Целью изобретения является повышение производительности обработки путем увеличения диапазона виброчастотных характеристик частей рабочего органа Устройство содержит контейнер , выполненный в виде змеевика. В теле контейнера выполнены прорези, а на поверхности контейнера установлены грузы Это позволяет интенсифицировать колебания тела контейнера, а соответственно и повысить производительность обработки 4 з.п. ф-лы 4 ил

ALA

Фиг. 2

Фиг.З

В-В

Фиг. 4

| Устройство для вибрационной обработки | 1989 |

|

SU1646807A1 |

Авторы

Даты

1992-09-30—Публикация

1990-04-17—Подача