/

10

и

(Г

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1763154A1 |

| Контейнер устройства для вибрационной обработки | 1990 |

|

SU1726213A1 |

| КОНТЕЙНЕР УСТРОЙСТВА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1990 |

|

RU2009835C1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1696274A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1749003A1 |

| Контейнер устройства для вибрационной обработки | 1990 |

|

SU1726214A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1813614A1 |

| Гранула наполнителя для объемной абразивной обработки | 1989 |

|

SU1683989A2 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1803309A1 |

| Гранула для полировочных устройств | 1988 |

|

SU1634457A2 |

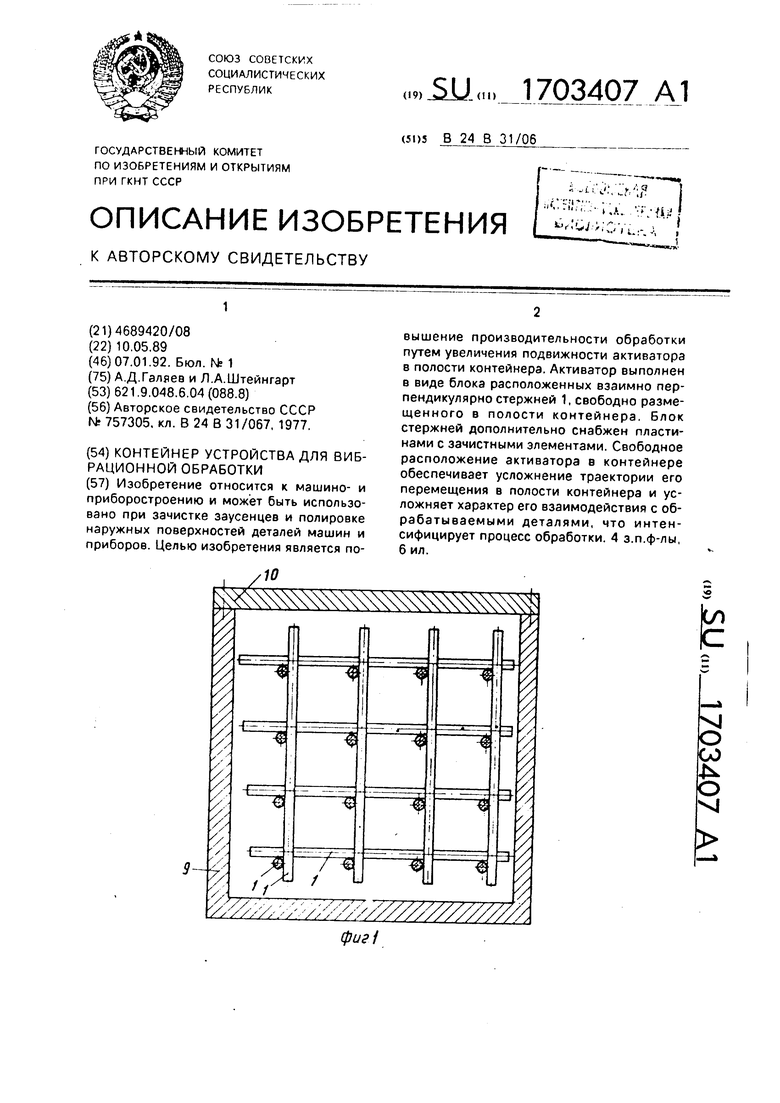

Изобретение относится к машино- и приборостроению и может быть использовано при зачистке заусенцев и полировке наружных поверхностей деталей машин и приборов. Целью изобретения является повышение производительности обработки путем увеличения подвижности активатора в полости контейнера. Активатор выполнен в виде блока расположенных взаимно перпендикулярно стержней 1, свободно размещенного в полости контейнера. Блок стержней дополнительно снабжен пластинами с зачистными элементами. Свободное расположение активатора в контейнере обеспечивает усложнение траектории его перемещения в полости контейнера и усложняет характер его взаимодействия с обрабатываемыми деталями, что интенсифицирует процесс обработки. 4 з.п.ф-лы, 6 ил.

/ъ

/,

/// / уУ////////// фиг/

$

VJ

О СО Јь О v|

-$

Изобретение относится к мйшнно- и приборостроению и может бьчь nruoni -ю- рано при зачистке заусенцеь ч пот-рсь1 е наружных поверхностей детанеч и приборов.

Целью изобретения является повышение производительности обработки путем увеличения подвижности активатора в объеме полости контейнера.

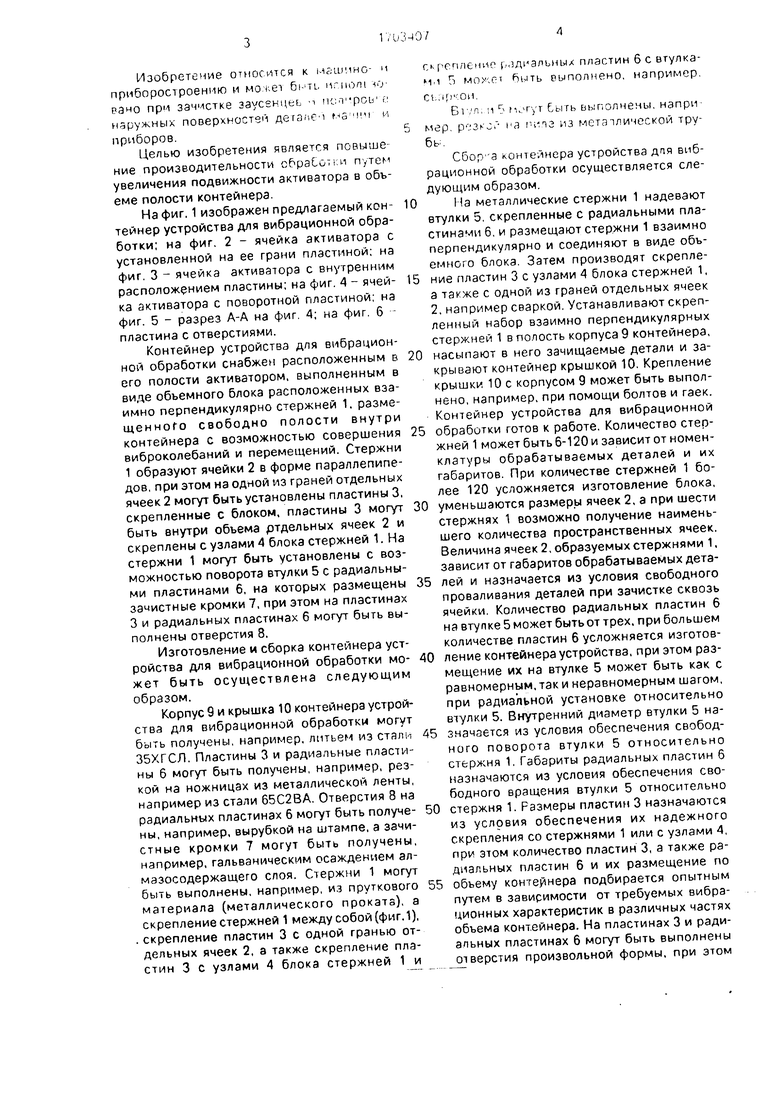

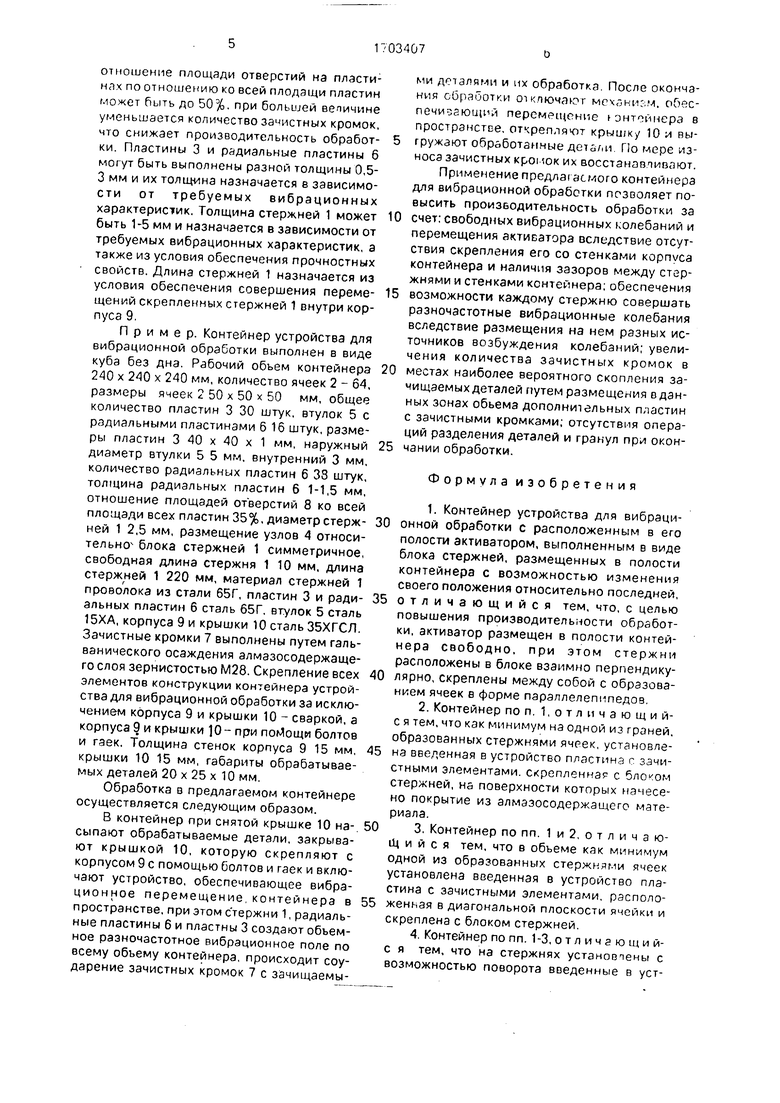

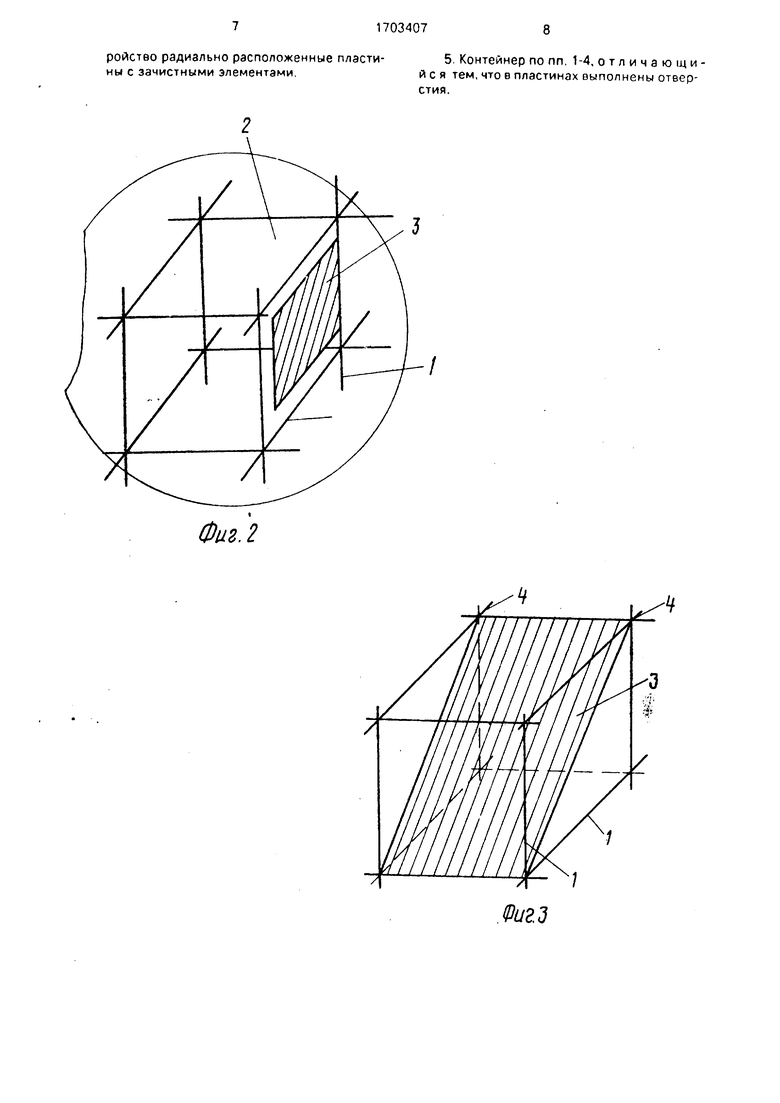

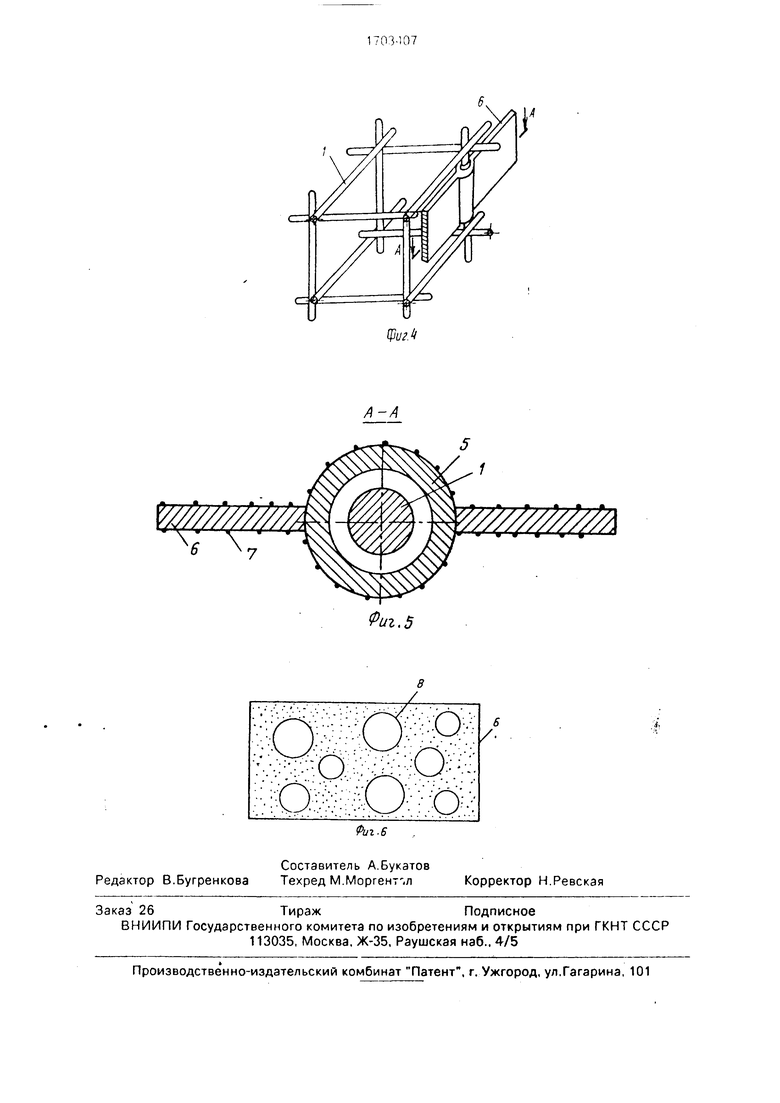

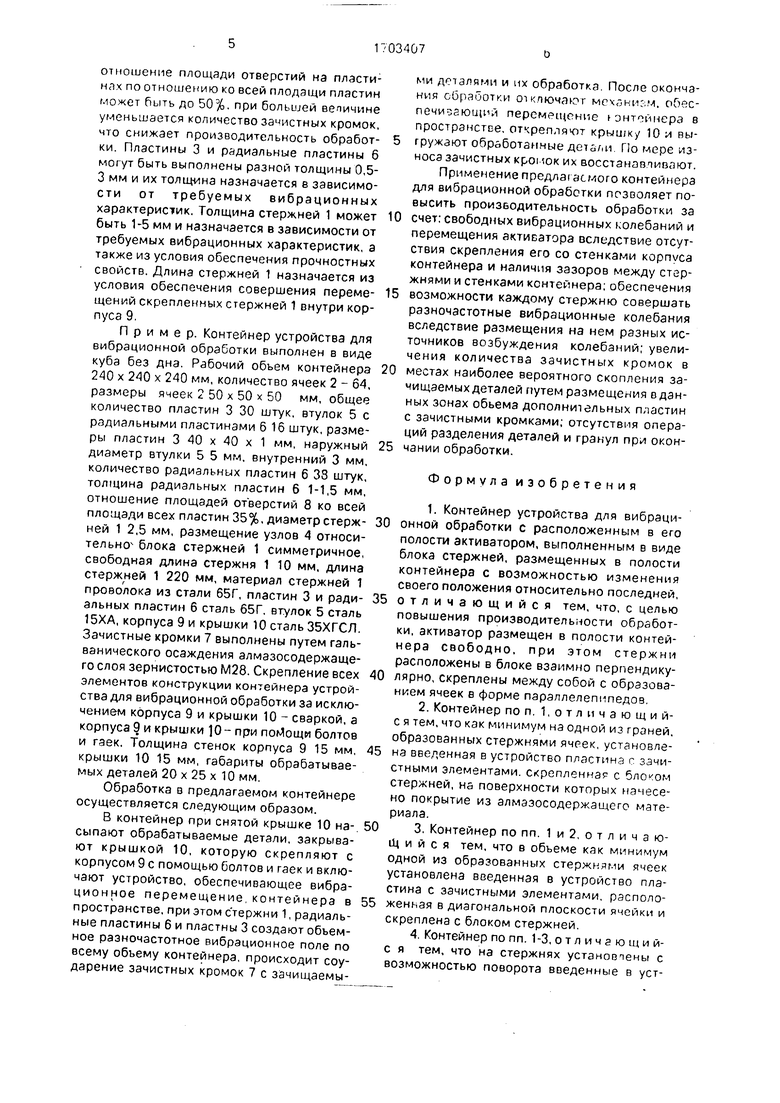

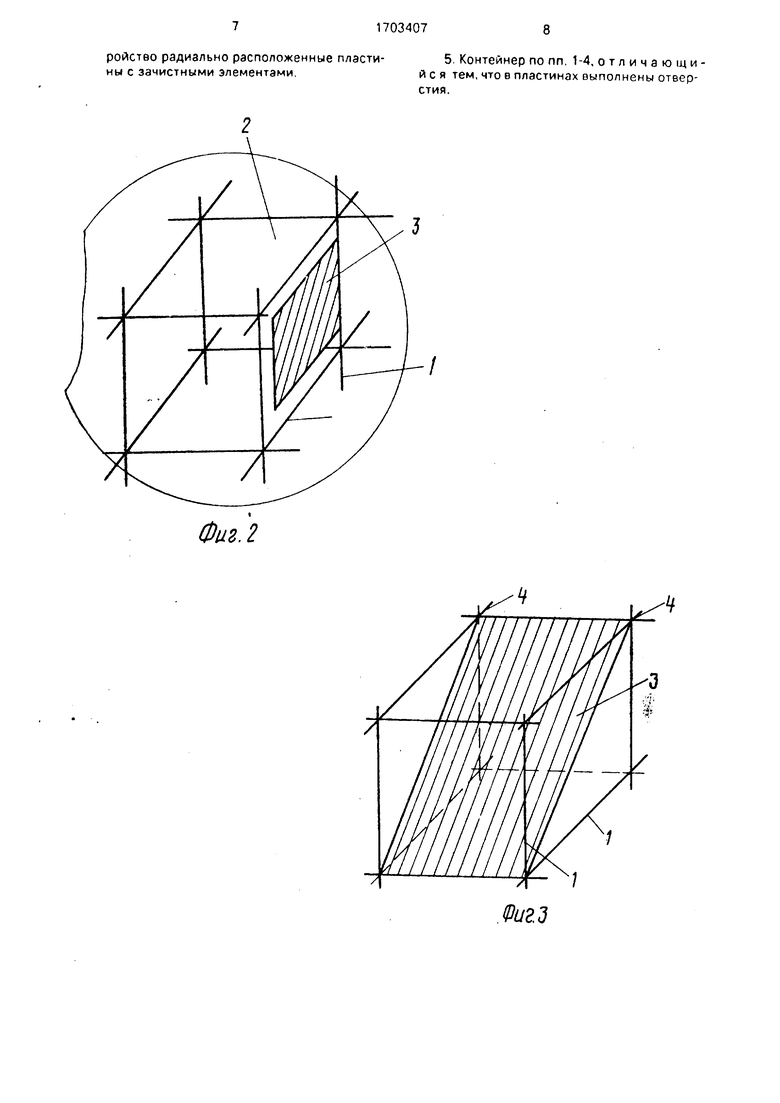

На фиг. 1 изображен предлагаемый контейнер устройства для вибрационной обработки; на фиг. 2 - ячейка активатора с установленной на ее грани пластиной; на фиг. 3 - ячейка активатора с внутренним расположением пластины; на фиг. 4 - ячейка активатора с поворотной пластиной; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - пластина с отверстиями.

Контейнер устройства для вибрационной обработки снабжен расположенным в его полости активатором, выполненным в виде объемного блока расположенных взаимно перпендикулярно стержней 1, размещенного свободно полости внутри контейнера с возможностью совершения виброколебаний и перемещений. Стержни 1 образуют ячейки 2 в форме параллепипе- дов, при этом на одной из граней отдельных ячеек 2 могут быть установлены пластины 3, скрепленные с блоком, пластины 3 могут быть внутри объема ртдельных ячеек 2 и скреплены с узлами 4 блока стержней 1. На стержни 1 могут быть установлены с возможностью поворота втулки 5 с радиальными пластинами 6, на которых размещены зачистные кромки 7, при этом на пластинах 3 и радиальных пластинах 6 могут быть выполнены отверстия 8.

Изготовление и сборка контейнера устройства для вибрационной обработки может быть осуществлена следующим образом.

Корпус 9 и крышка 10 контейнера устройства для вибрационной обработки могут быть получены, например, литьем из стали 35ХГСЛ. Пластины 3 и радиальные пластины б могут быть получены, например, резкой на ножницах из металлической ленты, например из стали 65С2ВА. Отверстия 8 на радиальных пластинах б могут быть получены, например, вырубкой на штампе, а зачистные кромки 7 могут быть получены, например, гальваническим осаждением ал- мэзосодержащего слоя. Стержни 1 могут быть выполнены, например, из пруткового материала (металлического проката), а скрепление стержней 1 между собой (фиг. 1), . скрепление пластин 3 с одной гранью отдельных ячеек 2, а также скрепление пластин 3 с узлами 4 блока стержней 1 и

о реплемио радиальных пластин 6 с втулка- M,I 5 можсп быть выполнено, например. сь;|Г)чои.

Бг/л; и 5 гигут быть выполнены, например, резкой га пилз из метатлической трубы.

контейнера устройства дпя вибрационной обработки осуществляется следующим образом.

0На металлические стержни 1 надевают втулки 5, скрепленные с радиальными пластинами 6, и размещают стержни 1 взаимно перпендикулярно и соединяют в виде объемного блока. Затем производят скрепле5 ние пластин 3 с узлами 4 блока стержней 1, а также с одной из граней отдельных ячеек 2, например сваркой. Устанавливают скрепленный набор взаимно перпендикулярных стержней 1 в полость корпуса 9 контейнера,

0 насыпают в него зачищаемые детали и закрывают контейнер крышкой 10. Крепление крышки 10 с корпусом 9 может быть выполнено, например, при помощи болтов и гаек. Контейнер устройства для вибрационной

5 обработки готов к работе. Количество стержней 1 может быть 6-120 и зависит от номенклатуры обрабатываемых деталей и их габаритов. При количестве стержней 1 более 120 усложняется изготовление блока,

0 уменьшаются размеры ячеек 2, а при шести стержнях 1 возможно получение наименьшего количества пространственных ячеек. Величина ячеек 2, образуемых стержнями 1, зависит от габаритов обрабатываемых дета5 лей и назначается из условия свободного проваливания деталей при зачистке сквозь ячейки. Количество радиальных пластин 6 на втулке 5 может быть от трех, при большем количестве пластин 6 усложняется изготов0 ление контейнера устройства, при этом размещение их на втулке 5 может быть как с равномерным, так и неравномерным шагом, при радиальной установке относительно втулки 5. Внутренний диаметр втулки 5 на5 значзется из условия обеспечения свободного поворота втулки 5 относительно стержня 1, Габариты радиальных пластин б назначаются из условия обеспечения свободного вращения втулки 5 относительно

0 стержня 1. Размеры пластин 3 назначаются из условия обеспечения их надежного скрепления со стержнями 1 или с узлами 4, при этом количество пластин 3, а также радиальных пластин 6 и их размещение по

5 объему контейнера подбирается опытным путем в зависимости от требуемых вибрационных характеристик в различных частях объема контейнера. На пластинах 3 и радиальных пластинах 6 могут быть выполнены отверстия произвольной формы, при этом

отношение площади отверстий на пластинах по отношению ко всей плодащи пластин может быть до 50%, при большей величине уменьшается количество зачистных кромок, что снижает производительность обработки. Пластины 3 и радиальные пластины 6 могут быть выполнены разной толщины 0,5- 3 мм и их толщина назначается е зависимости от требуемых вибрационных характеристик. Толщина стержней 1 может быть 1-5 мм и назначается в зависимости от требуемых вибрационных характеристик, а также из условия обеспечения прочностных свойств. Длина стержней 1 назначается из условия обеспечения совершения перемещений скрепленных стержней 1 внутри корпуса 9.

Пример. Контейнер устройства для вибрационной обработки выполнен в виде куба без дна. Рабочий обьем контейнера 240 х 240 х 240 мм, количество ячеек 2 - 64, размеры ячеек 2 50 х 50 х 50 мм, общее количество пластин 3 30 штук, втулок 5 с радиальными пластинами б 16 штук, размеры пластин 3 40 х 40 х 1 мм, наружный диаметр втулки 5 5 мм, внутренний 3 мм, количество радиальных пластин 6 38 штук, толщина радиальных пластин 6 1-1,5 мм, отношение площадей отверстий 8 ко всей площади всех пластин 35%, диаметр стержней 1 2,5 мм, размещение узлов 4 относительно4 блока стержней 1 симметричное, свободная длина стержня 1 10 мм, длина стержней 1 220 мм, материал стержней 1 проволока из стали 65Г, пластин 3 и радиальных пластин 6 сталь 65Г. втулок 5 сталь 15ХА, корпуса 9 и крышки 10 сталь 35ХГСЛ. Зачистные кромки 7 выполнены путем гальванического осаждения алмазосодержаще- го слоя зернистостью М28. Скрепление всех элементов конструкции контейнера устройства для вибрационной обработки за исключением корпуса 9 и крышки 10 - сваркой, а корпуса 9 и крышки 10- при поМощи болтов и гаек. Толщина стенок корпуса 9 15 мм, крышки 10 15 мм, габариты обрабатываемых деталей 20 х 25 х 10 мм.

Обработка в предлагаемом контейнере осуществляется следующим образом.

В контейнер при снятой крышке 10 на-, сыпают обрабатываемые детали, закрывают крышкой 10, которую скрепляют с корпусом 9 с помощью болтов и гаек и включают устройство, обеспечивающее вибрационное перемещение, контейнера в пространстве, при этом стержни 1, радиальные пластины 6 и пластны 3 создают обьем- ное разночастотное вибрационное поле по всему обьему контейнера, происходит соударение зачистных кромок 7 с зачищаемыми деталями и их обработка. После окончания обработки отключают механизм, обес- печиззющий перемещение энтойнера в пространстве, открепляют крышку 10 и выгружзют обработанные детали. По мере износа зачистных кромок их восстанавливают. Применение предлагаемого контейнера для вибрационной обработки позволяет повысить производительность обработки за

счет: свободных вибрационных колебаний и перемещения активатора вследствие отсутствия скрепления его со стенками корпуса контейнера и наличия зазоров между стержнями и стенками контейнера; обеспечения

возможности каждому стержню совершать разночастотные вибрационные колебания вследствие размещения на нем разных источников возбуждения колебаний; увеличения количества зачистных кромок в

местах наиболее вероятного скопления зачищаемых деталей путем размещения в данных зонах обьема дополнительных пластин с зачистными кромками; отсутствия операций разделения деталей и гранул при окончании обработки.

Формула изобретения

Фив. 2

5

Фигз

тош ош

Риг.5

Z

№$ Ш

:::&i

/.

| Авторское свидетельство СССР № 757305 | |||

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-01-07—Публикация

1989-05-10—Подача