ю

ы

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер устройства для вибрационной обработки | 1990 |

|

SU1726214A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1749003A1 |

| КОНТЕЙНЕР УСТРОЙСТВА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1990 |

|

RU2009835C1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1696274A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1703407A1 |

| Гранула наполнителя для вибрационной обработки | 1989 |

|

SU1664531A1 |

| Гранула для вибрационной обработки | 1990 |

|

SU1808489A1 |

| Гранула наполнителя для вибрационной обработки | 1988 |

|

SU1576294A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1763154A1 |

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815188A1 |

Изобретение относится к объемной вибрационной обработке и может быть использовано при зачистке и полировке наружных поверхностей деталей. Цель изобретения расширение технологических возможностей путем обеспечения обработки деталей при загрузке внавал без использования гранулирован ной обрабатывающей среды. Контейнер содержит активатор в виде ленточной спирали, на поверхности которой выполнены зачистные элементы 13 и окна 10. Одним концом спираль соединена стержнем с приводом вращения. Такое выполнение активатора позволяет производить обработку деталей при их загрузке внавал без использования рабочей среды, что исключает необходимость применения сепарации после обработки. 3 з.п. ф-лы, 4 ил.

Фиг.3

Изобретение относится к объемной вибрационной обработке и может быть использовано при зачистке и полировке наружных поверхностей детали.

Цель изобретения - расширение технологических возможностей путем обеспечения обработки деталей при загрузке внавал без использования гранулированной обрабатывающей среды.

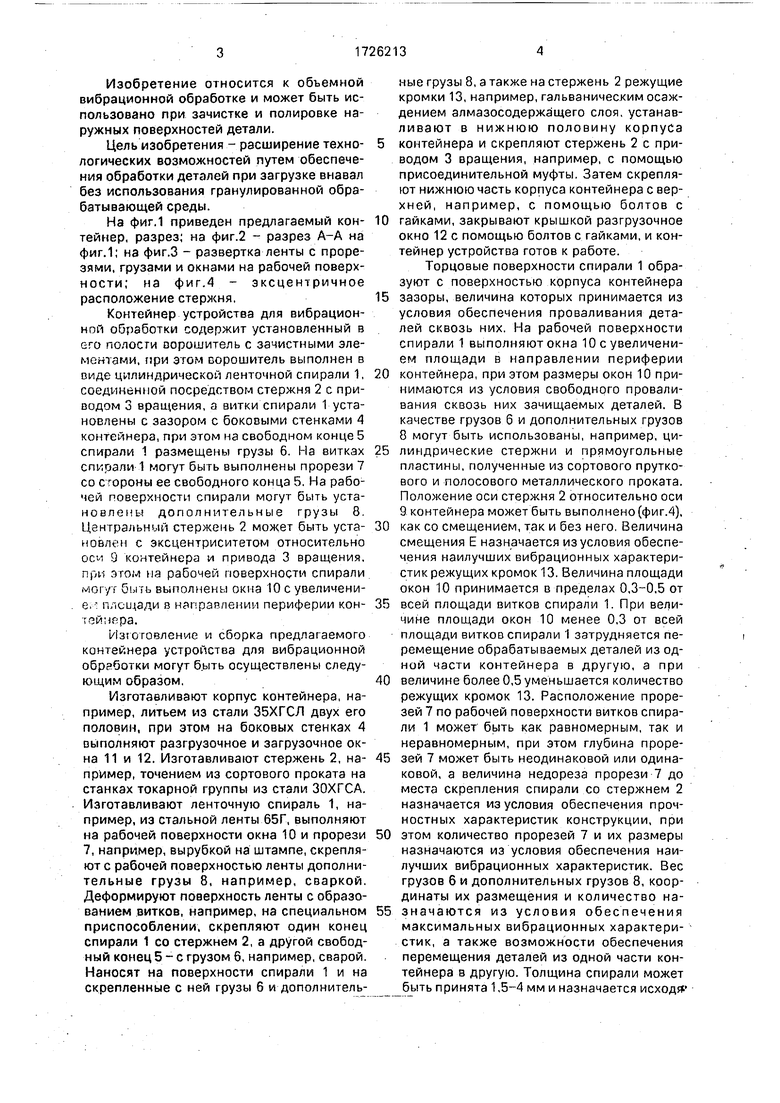

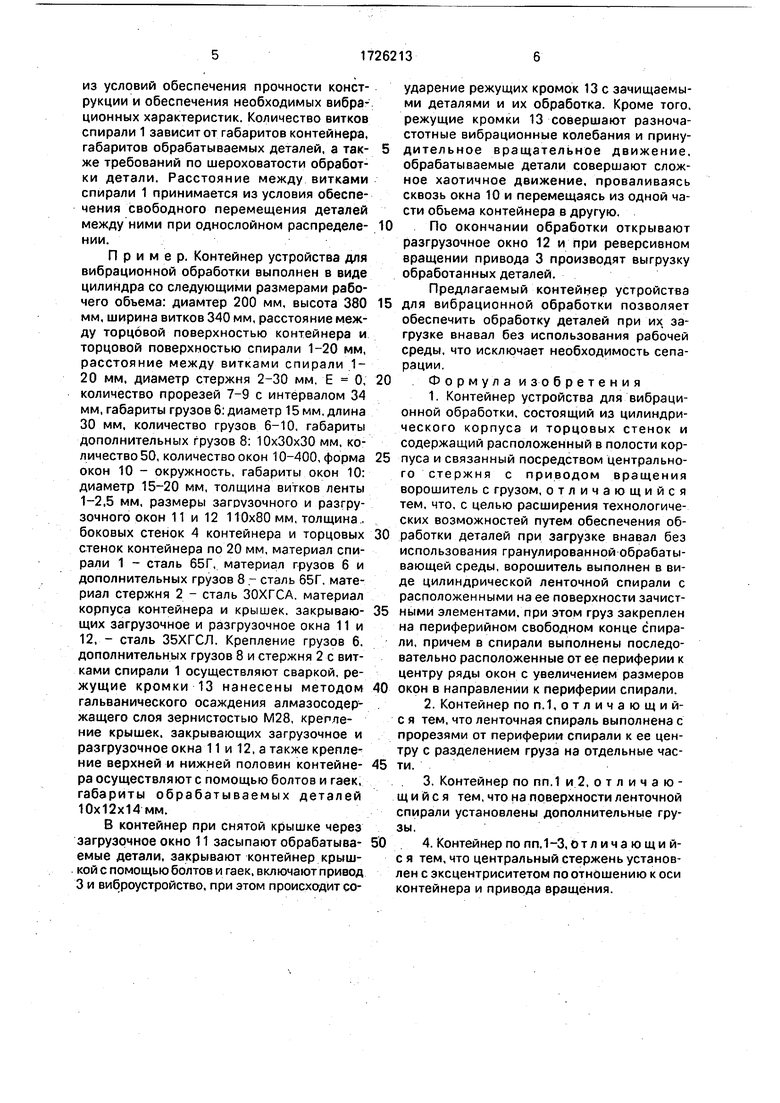

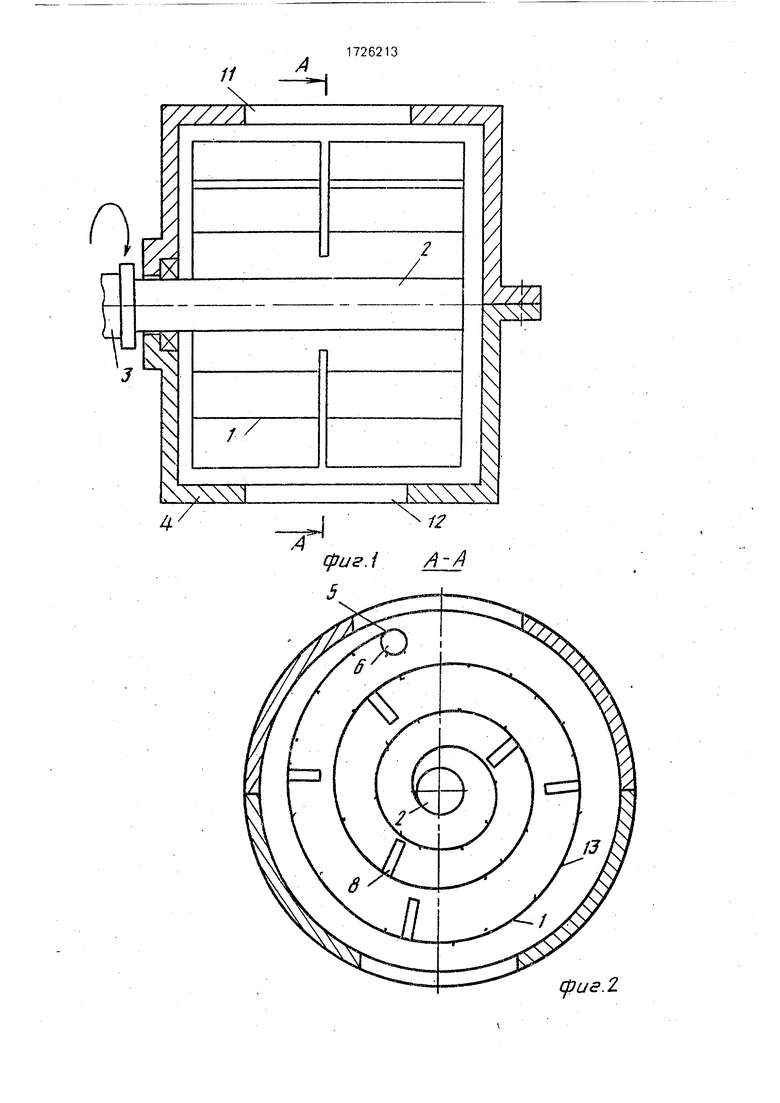

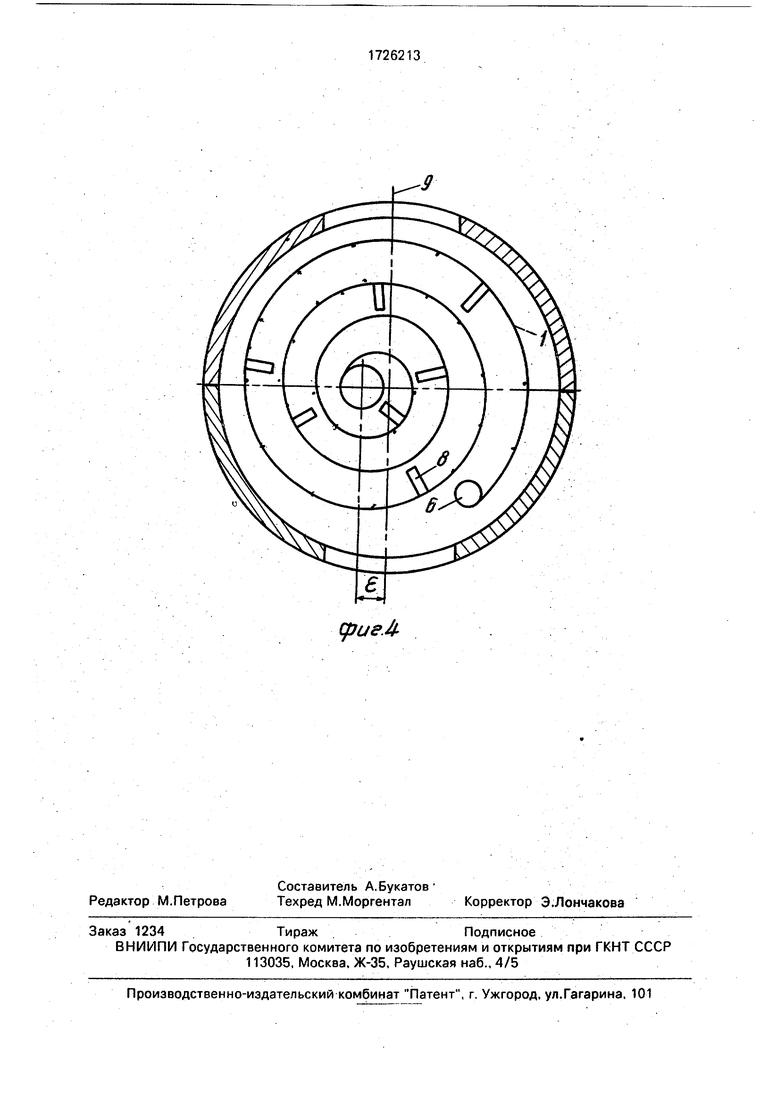

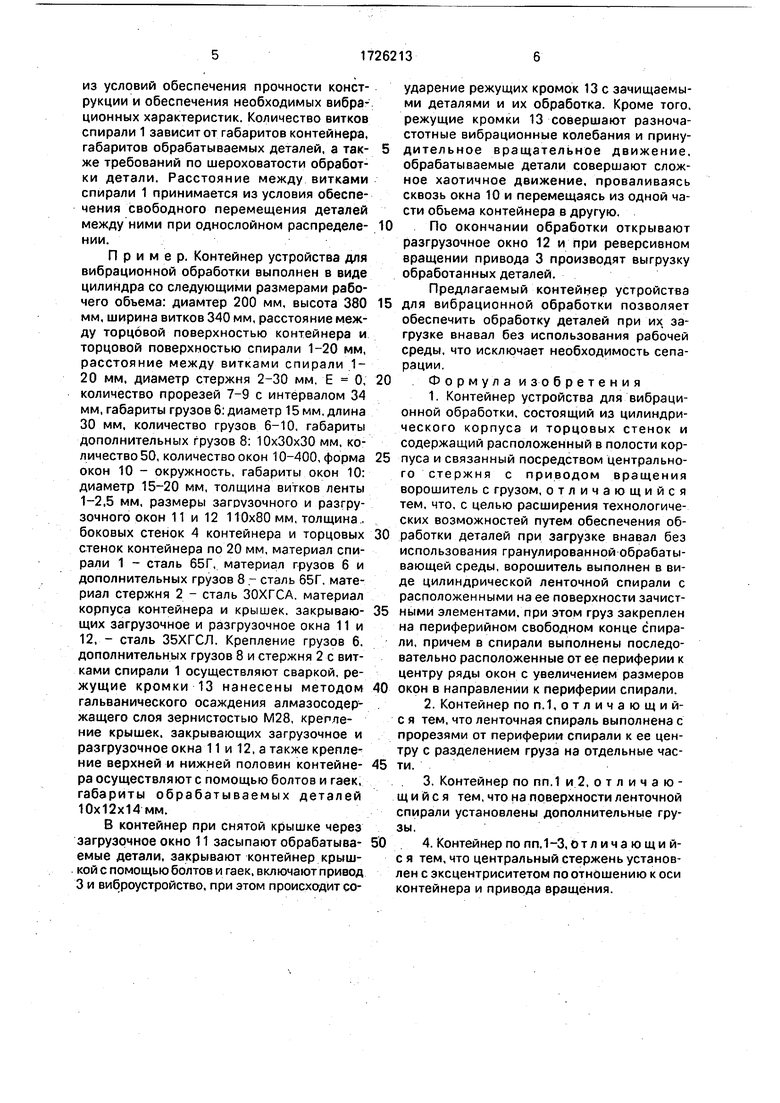

На фиг.1 приведен предлагаемый контейнер, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - развертка ленты с прорезями, грузами и окнами на рабочей поверхности; на фиг.4 - эксцентричное расположение стержня,

Контейнер устройства для вибрационной обработки содержит установленный в его полости ворошитель с зачистными элементами, при этом ворошитель выполнен в виде цилиндрической ленточной спирали 1, соединенной посредством стержня 2 с приводом 3 вращения, а витки спирали 1 установлены с зазором с боковыми стенками 4 контейнера, при этом на свободном конце 5 спирали 1 размещены грузы 6. На витках спирали 1 могут быть выполнены прорези 7 со стороны ее свободного конца 5. На рабочей поверхности спирали могут быть установлены дополнительные грузы 8. Центральный стержень 2 может быть установлен с эксцентриситетом относительно оси 9 контейнера и привода 3 вращения, при этом на рабочей поверхности спирали могут быть выполнены окна 10 с увеличением площади в направлении периферии кон- тейнера.

Изготовление и сборка предлагаемого контейнера устройства для вибрационной обработки могут быть осуществлены следующим образом.

Изготавливают корпус контейнера, например, литьем из стали 35ХГСЛ двух его половин, при этом на боковых стенках 4 выполняют разгрузочное и загрузочное окна 11 и 12. Изготавливают стержень 2, например, точением из сортового проката на станках токарной группы из стали ЗОХГСА. Изготавливают ленточную спираль 1, например, из стальной ленты.65Г, выполняют на рабочей поверхности окна 10 и прорези 7, например, вырубкой на штампе, скрепляют с рабочей поверхностью ленты дополнительные грузы 8, например, сваркой. Деформируют поверхность ленты с образованием витков, например, на специальном приспособлении, скрепляют один конец спирали 1 со стержнем 2, а другой свободный конец 5 - с грузом 6, например, сварой. Наносят на поверхности спирали 1 и на скрепленные с ней грузы 6 и дополнительные грузы 8, а также на стержень 2 режущие кромки 13, например, гальваническим осаждением алмазосодержащего слоя, устанавливают в нижнюю половину корпуса

контейнера и скрепляют стержень 2 с приводом 3 вращения, например, с помощью присоединительной муфты. Затем скрепляют нижнюю часть корпуса контейнера с верхней, например, с помощью болтов с

0 гайками, закрывают крышкой разгрузочное окно 12 с помощью болтов с гайками, и контейнер устройства готов к работе.

Торцовые поверхности спирали 1 образуют с поверхностью корпуса контейнера

5 зазоры, величина которых принимается из условия обеспечения проваливания деталей сквозь них. На рабочей поверхности спирали 1 выполняют окна 10 с увеличением площади в направлении периферии

0 контейнера, при этом размеры окон 10 принимаются из условия свободного проваливания сквозь них зачищаемых деталей. В качестве грузов 6 и дополнительных грузов

8могут быть использованы, например, ци- 5 линдрические стержни и прямоугольные

пластины, полученные из сортового пруткового и полосового металлического проката. Положение оси стержня 2 относительно оси

9контейнера может быть выполнено (фиг.4), 0 как со смещением, так и без него, Величина

смещения Е назначается из условия обеспечения наилучших вибрационных характеристик режущих кромок 13. Величина площади окон 10 принимается в пределах 0,3-0,5 от

5 всей площади витков спирали 1. При величине площади окон 10 менее 0,3 от всей площади витков спирали 1 затрудняется перемещение обрабатываемых деталей из одной части контейнера в другую, а при

0 величине более 0,5 уменьшается количество режущих кромок 13. Расположение прорезей 7 по рабочей поверхности витков спирали 1 может быть как равномерным, так и неравномерным, при этом глубина проре5 зей 7 может быть неодинаковой или одинаковой, а величина недореза прорези 7 до места скрепления спирали со стержнем 2 назначается из условия обеспечения прочностных характеристик конструкции, при

0 этом количество прорезей 7 и их размеры назначаются из условия обеспечения наилучших вибрационных характеристик. Вес грузов 6 и дополнительных грузов 8, координаты их размещения и количество на5 значаются из условия обеспечения максимальных вибрационных характеристик, а также возможности обеспечения перемещения деталей из одной части контейнера в другую. Толщина спирали может быть принята 1,5-4 мм и назначается исходя;

из условий обеспечения прочности конструкции и обеспечения необходимых вибрационных характеристик. Количество витков спирали 1 зависит от габаритов контейнера, габаритов обрабатываемых деталей, а также требований по шероховатости обработки детали. Расстояние между витками спирали 1 принимается из условия обеспечения свободного перемещения деталей между ними при однослойном распределении.

Пример. Контейнер устройства для вибрационной обработки выполнен в виде цилиндра со следующими размерами рабочего объема: диамтер 200 мм, высота 380 мм, ширина витков 340 мм, расстояние между торцовой поверхностью контейнера и торцовой поверхностью спирали 1-20 мм, расстояние между витками спирали 1- 20 мм, диаметр стержня 2-30 мм, Е О, количество прорезей 7-9 с интервалом 34 мм, габариты грузов 6: диаметр 15мм, длина 30 мм, количество грузов 6-10, габариты дополнительных грузов 8: 10x30x30 мм, количество 50, количество окон 10-400, форма окон 10 - окружность, габариты окон 10: диаметр 15-20 мм, толщина витков ленты 1-2,5 мм, размеры загрузочного и разгрузочного окон 11 и 12 110x80 мм, толщина., боковых стенок 4 контейнера и торцовых стенок контейнера по 20 мм, материал спирали 1 - сталь 65Г, материал грузов 6 и дополнительных грузов 8 г сталь 65Г, материал стержня 2 - сталь ЗОХГСА. материал корпуса контейнера и крышек, закрывающих загрузочное и разгрузочное окна 11 и 12, - сталь 35ХГСЛ. Крепление грузов 6. дополнительных грузов 8 и стержня 2с витками спирали 1 осуществляют сваркой, режущие кромки 13 нанесены методом гальванического осаждения алмазосодержащего слоя зернистостью М28, крепление крышек, закрывающих загрузочное и разгрузочное окна 11 и 12, а также крепле ние верхней и нижней половин контейнера осуществляют с помощью болтов и гаек, габариты обрабатываемых деталей 10х12х14мм.

В контейнер при снятой крышке через загрузочное окно 11 засыпают обрабатываемые детали, закрывают контейнер крышкой с помощью болтов и гаек, включают привод 3 и виброустройство, при этом происходит соударение режущих кромок 13 с зачищаемыми деталями и их обработка. Кроме того, режущие кромки 13 совершают разноча- стотные вибрационные колебания и принудительное вращательное движение, обрабатываемые детали совершают сложное хаотичное движение, проваливаясь сквозь окна 10 и перемещаясь из одной части обьема контейнера в другую.

По окончании обработки открывают разгрузочное окно 12 и при реверсивном вращении привода 3 производят выгрузку обработанных деталей.

Предлагаемый контейнер устройства

для вибрационной обработки позволяет обеспечить обработку деталей при их. загрузке внавал без использования рабочей среды, что исключает необходимость сепарации,

Формул а изобретения

окон в направлении к периферии спирали.

фиаЛ

| Устройство для объемной вибрационной обработки деталей | 1982 |

|

SU1060436A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-04-15—Публикация

1990-02-05—Подача