Изобретение относится к компонентам рабочих сред для объемной абразивной обработки и может быть использовано на операциях, связанных с отделкой поверхностей деталей машин и приборов.

Целью изобретения является повышение производительности обработки путем увеличения диапазона виброчастотных характеристик.

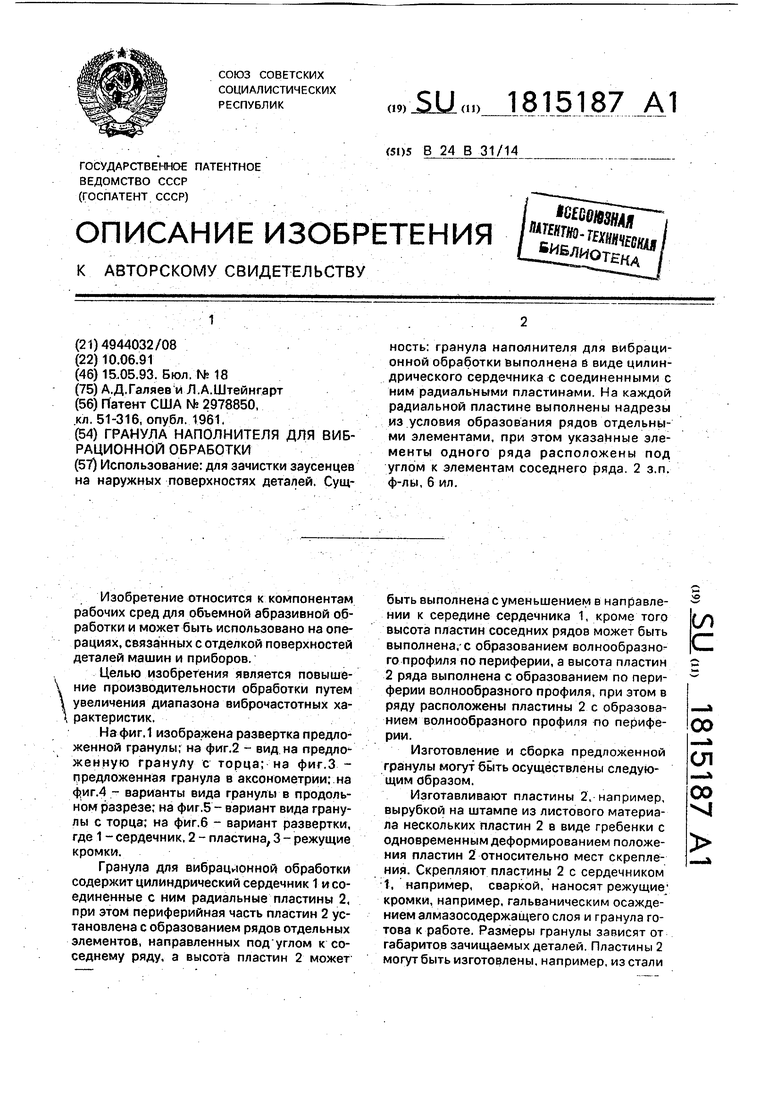

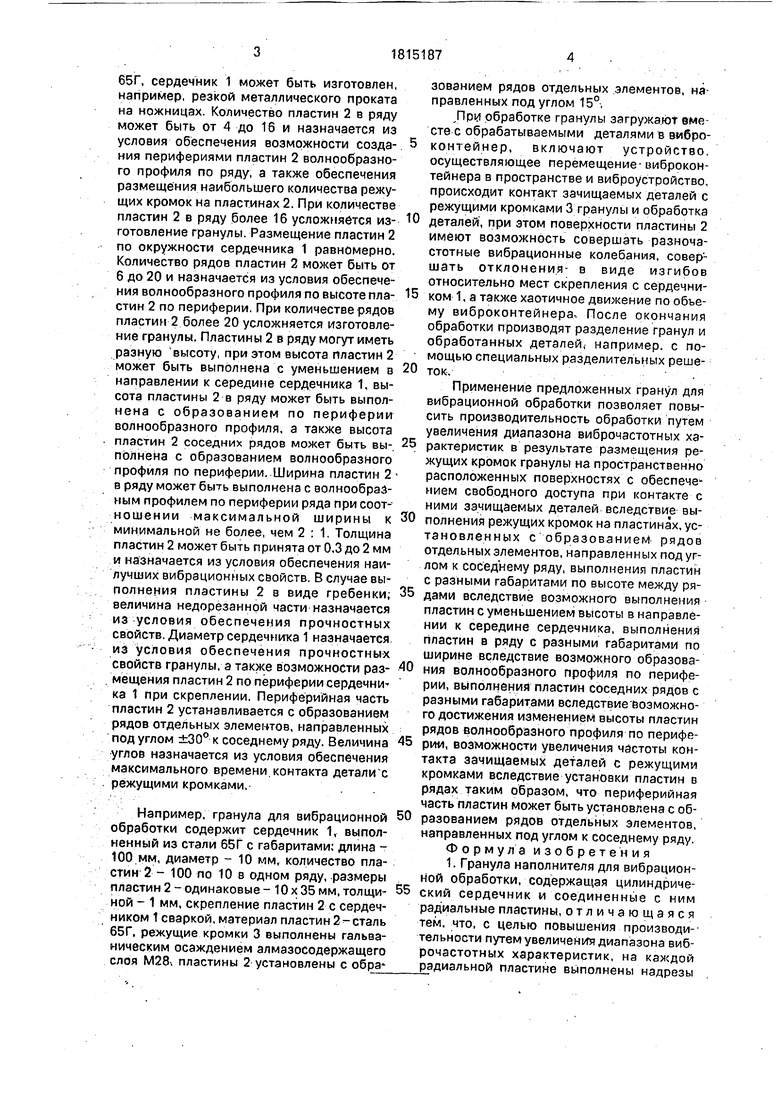

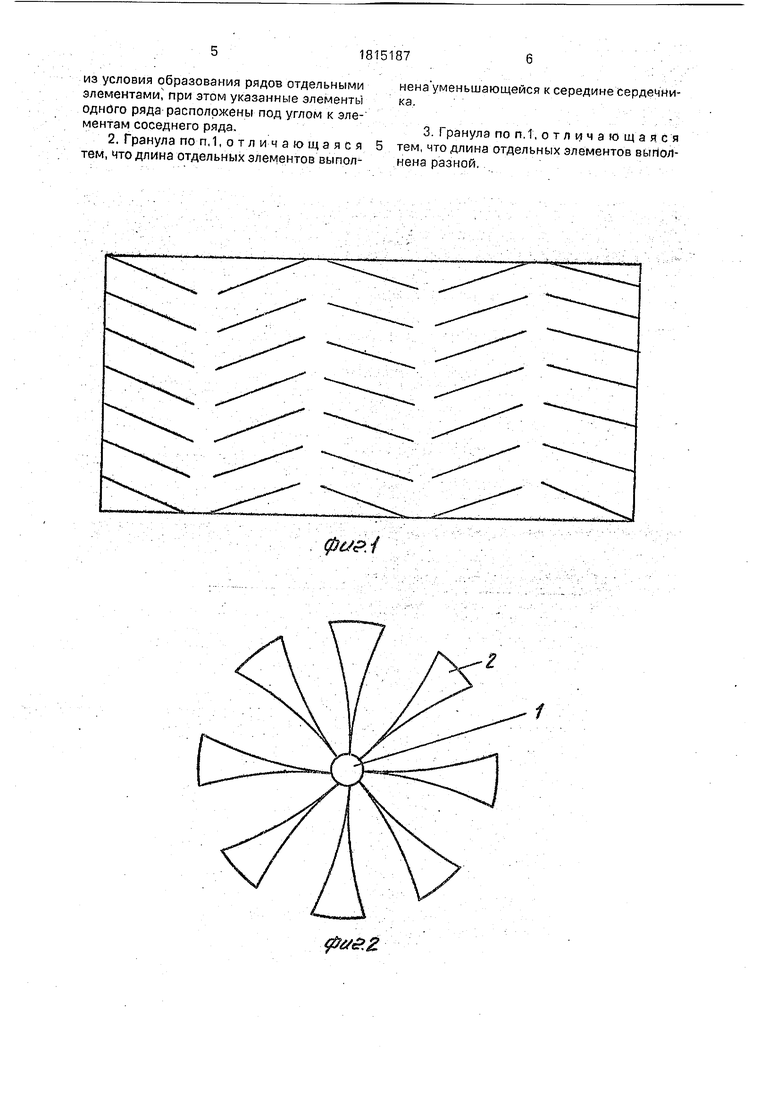

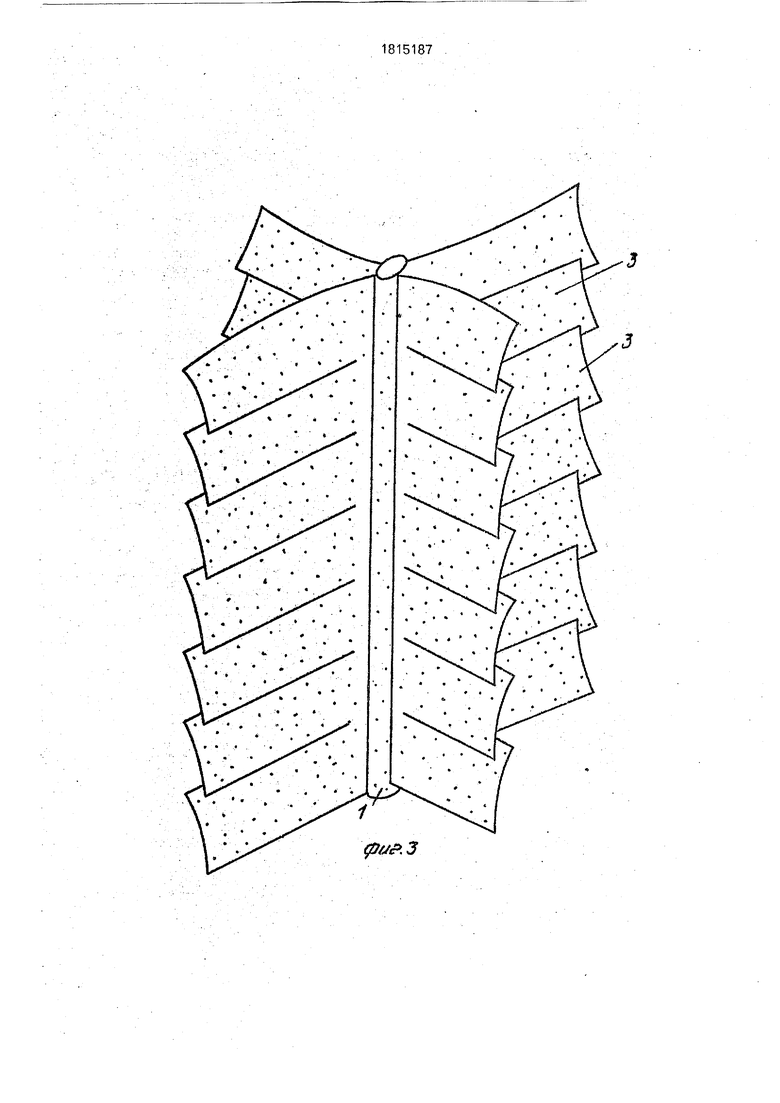

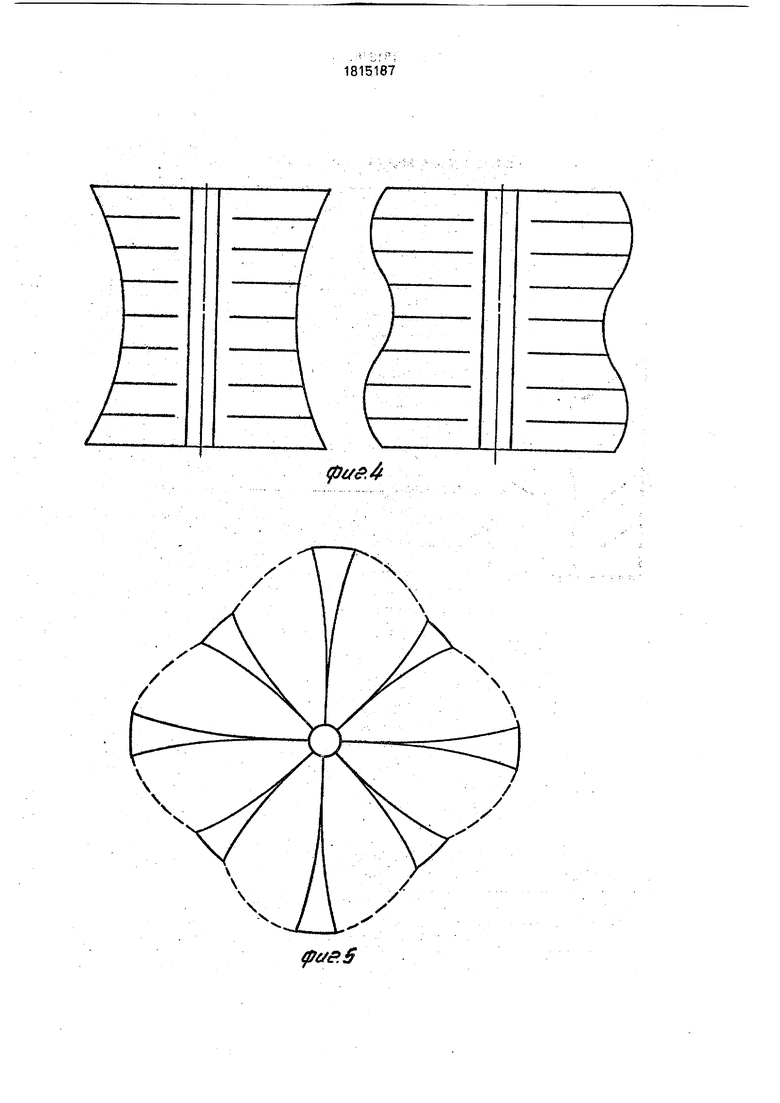

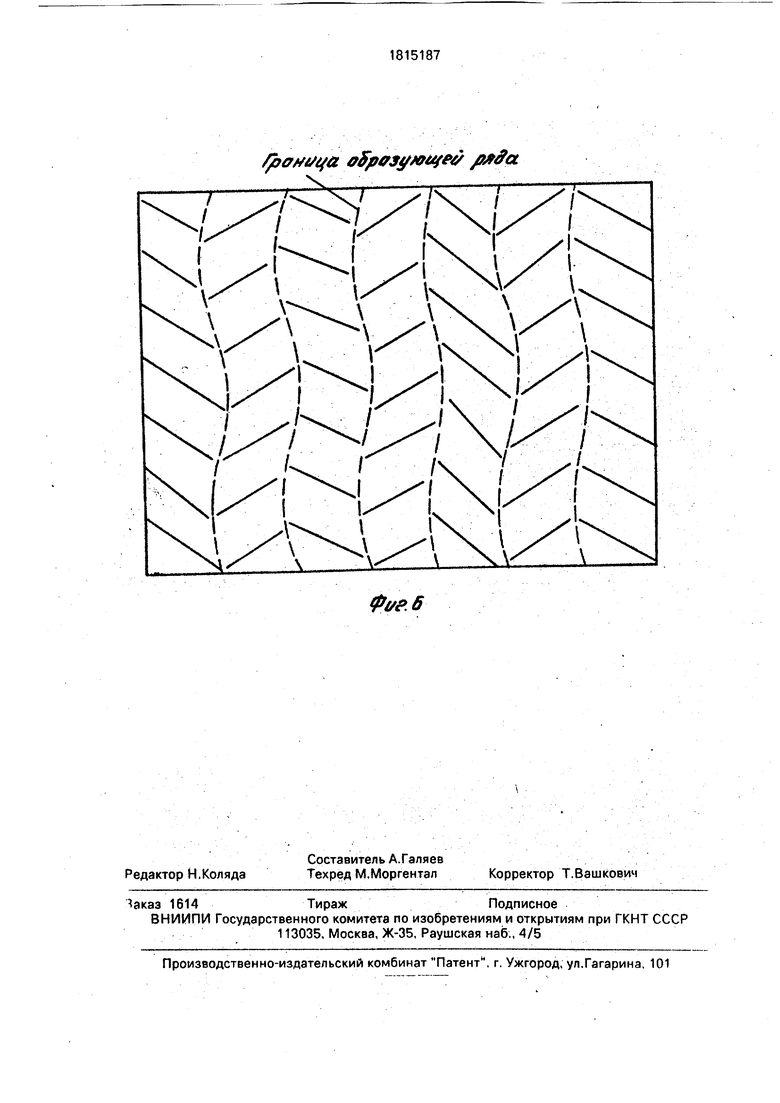

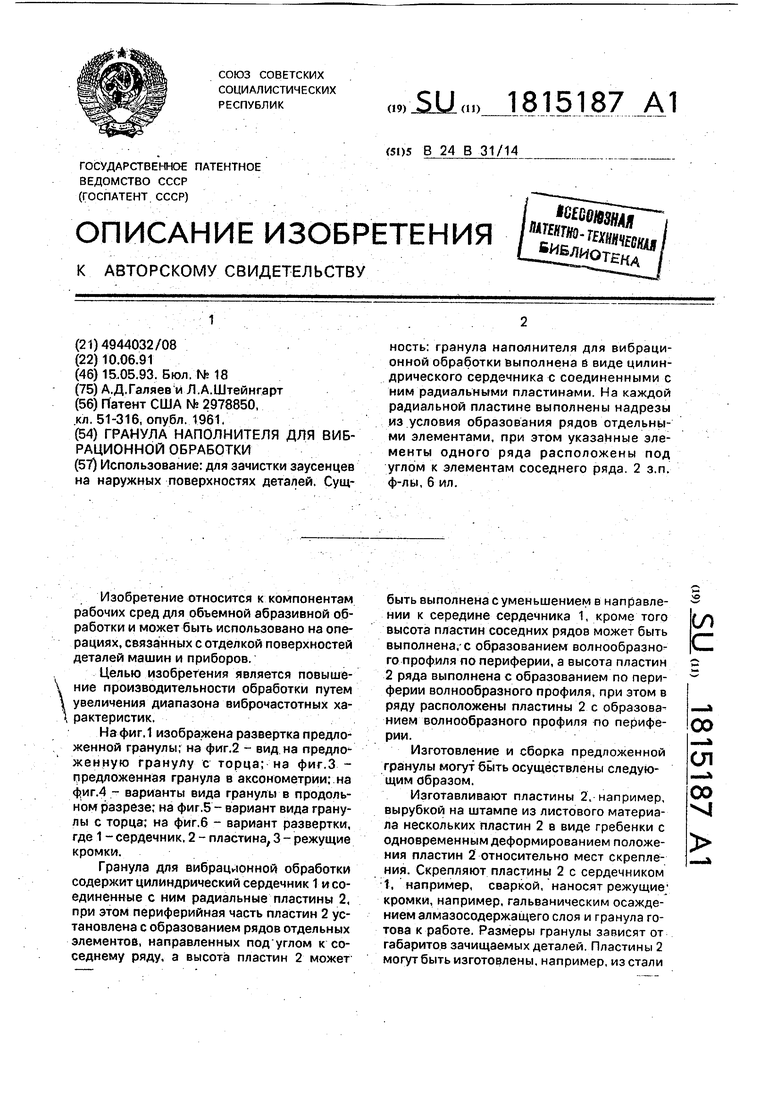

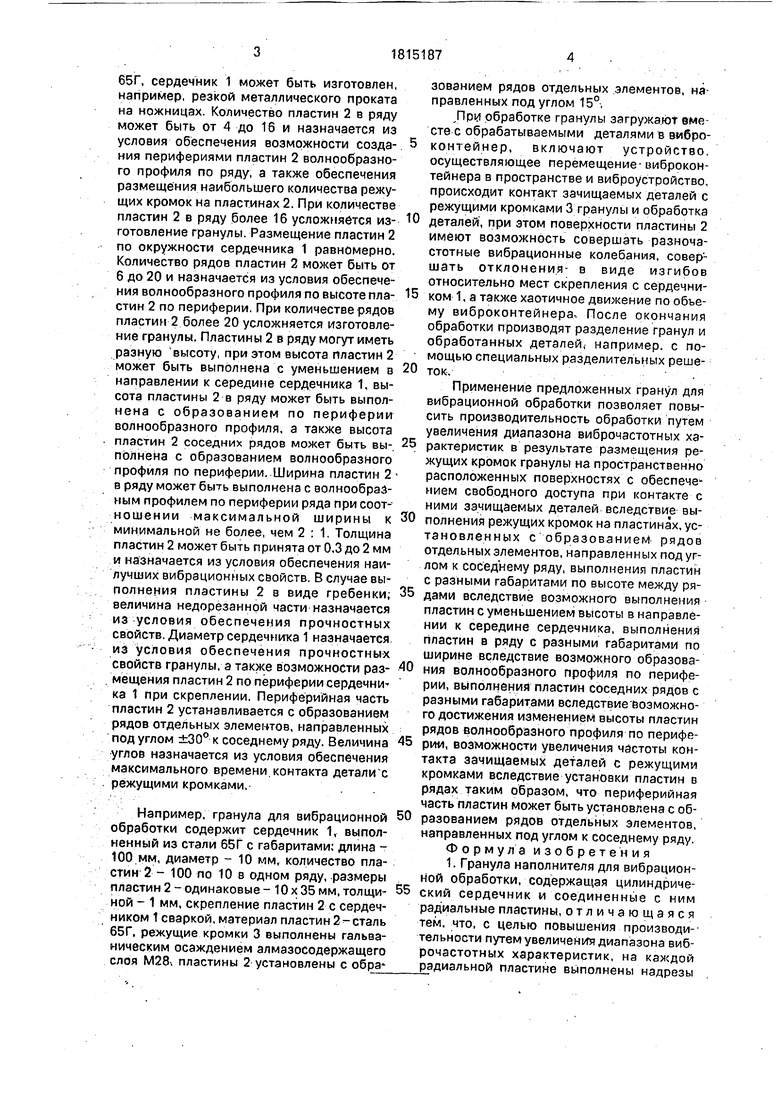

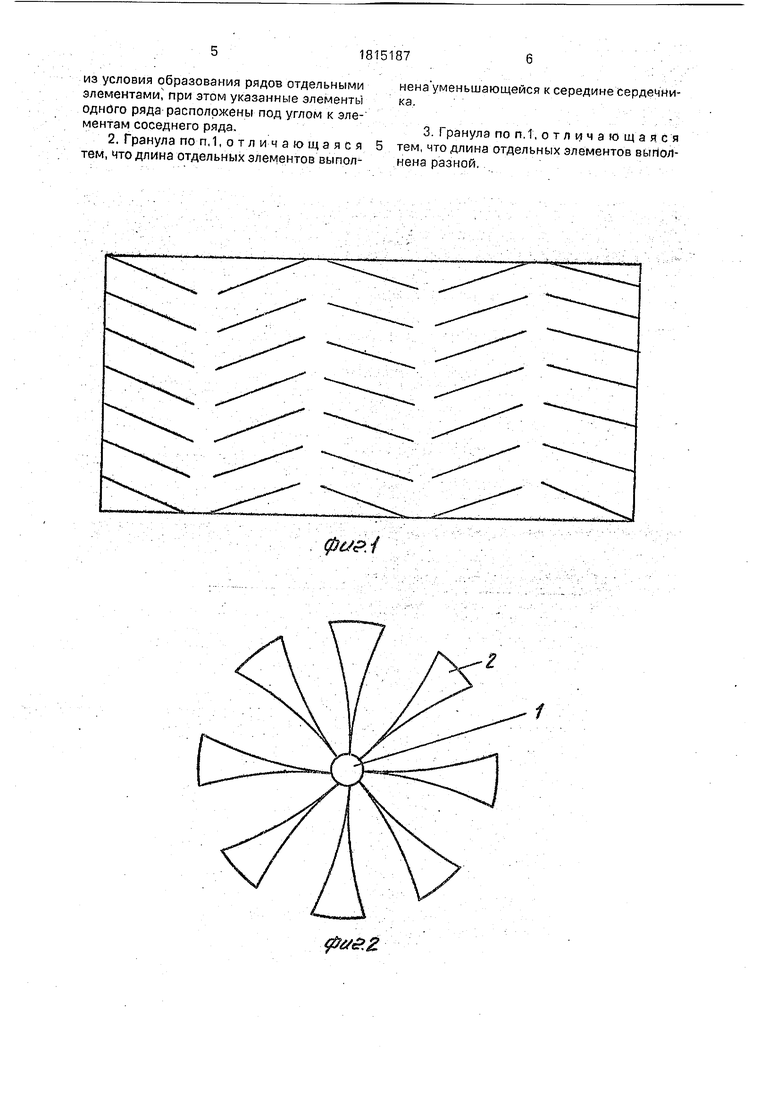

На фиг. 1 изображена развертка предложенной гранулы; на фиг.2 - вид на предло женную гранулу с торца; на фиг.З.- предложенная гранула в аксонометрии; на фиг.4 - варианты вида гранулы в продольном разрезе; на фиг.5- вариант вида гранулы с торца; на фиг.6 - вариант развертки, где 1 - сердечник, 2 - пластина, 3 - режущие кромки.

Гранула для вибрационной обработки содержит цилиндрический сердечник 1 и соединенные с ним радиальные пластины 2, при этом периферийная часть пластин 2 установлена с образованием рядов отдельных элементов, направленных под углом к соседнему ряду, а высота пластин 2 может

быть выполнена суменьшением в направлении к середине сердечника 1, кроме того высота пластин соседних рядов может быть выполнена,-с образованием волнообразного профиля по периферии, а высота пластин 2 ряда выполнена с образованием по периферии волнообразного профиля, при этом в ряду расположены пластины 2 с образованием волнообразного профиля по периферии.

Изготовление и сборка предложенной гранулы могут быть осуществлены следующим образом.

Изготавливают пластины 2, например, вырубкой на штампе из листового материала нескольких пластин 2 в виде гребенки с одновременным деформированием положения пластин 2 относительно мест скрепления. Скрепляют пластины 2 с сердечником 1, например, сваркой, наносят режущие кромки, например, гальваническим осаждением алмазосодержащего слоя и гранула готова к работе. Размеры гранулы зависят от габаритов зачищаемых деталей. Пластины 2 могут быть изготовлены, например, из стали

ел

с

со

(Л 00

65Г, сердечник 1 может быть изготовлен, например, резкой металлического проката на ножницах. Количество пластин 2 в ряду может быть от 4 до 16 и назначается из условия обеспечения возможности создания перифериями пластин 2 волнообразного профиля по ряду, а также обеспечения размещения наибольшего количества режущих кромок на пластинах 2. При количестве пластин 2 в ряду более 16 усложняется изготовление гранулы. Размещение пластин 2 по окружности сердечника 1 равномерно. Количество рядов пластин 2 может быть от б до 20 и назначается из условия обеспечения волнообразного профиля по высоте пластин 2 по периферии. При количестве рядов пластин 2 более 20 усложняется изготовление гранулы. Пластины 2 в ряду могут иметь разную высоту, при этом высота пластин 2 может быть выполнена с уменьшением в направлении к середине сердечника 1, высота пластины 2 в ряду может быть выполнена с образованием по периферии волнообразного профиля, а также высота пластин 2 соседних рядов может быть выполнена с образованием волнообразного профиля по периферии. Ширина пластин 2- в ряду может быть выполнена с волнообразным профилем по периферии ряда при соот- ношении максимальной ширины к минимальной не более, чем 2:1. Толщина пластин 2 может быть принята от 0,3 до 2 мм и назначается из условия обеспечения наилучших вибрационных свойств. В случае выполнения пластины 2 в виде гребенки; величина недорезанной части назначается из условия обеспечения прочностных свойств. Диаметр сердечника 1 назначается из условия обеспечения прочностных свойств гранулы, а также возможности размещения пластин 2 по периферии сердечни ка 1 при скреплении. Периферийная часть пластин 2 устанавливается с образованием рядов отдельных элементов, направленных под углом ±30° к соседнему ряду. Величина углов назначается из условия обеспечения максимального времени контакта детали с режущими кромками.

Например, гранула для вибрационной обработки содержит сердечник 1, выполненный из стали 65Г с габаритами: длина - 100 мм, диаметр - 10 ммг количество пластин 2 - 100 по 10 в одном ряду, размеры пластин 2 - одинаковые -10 х 35 мм, толщиной - 1 мм, скрепление пластин 2 с сердечником 1 сваркой, материал пластин2-сталь 65Г, режущие кромки 3 выполнены гальваническим осаждением алмазосодержащего слоя М28-. пластины 2 установлены с обра

зованием рядов отдельных элементов, направленных под углом 15°,

,npi/i обработке гранулы загружают вместе с обрабатываемыми деталями в виброконтейнер, включают устройство, осуществляющее перемещение- виброконтейнера в пространстве и виброустройство, происходит контакт зачищаемых деталей с режущими кромками 3 гранулы и обработка

деталей, при этом поверхности пластины 2 имеют возможность совершать разноча- стотные вибрационные колебания, совершать отклонения- в виде изгибов относительно мест скрепления с сердецни5 ком-1, а также хаотичное движение по объему виброконтейнера-. После окончания обработки производят разделение гранул и обработанных деталей, например, с по- мощью специальных разделительных реше0 ток,

Применение предложенных гранул для вибрационной обработки позволяет повысить производительность обработки путем увеличения диапазона виброчастотных ха5 рактеристик в результате размещения режущих кромок гранулы на пространственно расположенных поверхностях с обеспече нием свободного доступа при контакте с ними зачищаемых деталей вследствие вы0 полнения режущих кромок на пластинах, ус- тановленных с образованием рядов отдельных элементов, направленных под углом к соседнему ряду, выполнения пластин с разными габаритами по высоте между ря5 дами вследствие возможного выполнения пластин с уменьшением высоты в направлении к середине сердечника, выполнения пластин в ряду с разными габаритами по ширине вследствие возможного образова0 ния волнообразного профиля по периферии, выполнения пластин соседних рядов с разными габаритами вследствие возможно- го достижения изменением высоты пластин рядов волнообразного профиля по перифе5 рим, возможности увеличения частоты контакта зачищаемых деталей с режущими кромками вследствие установки пластин в рядах таким образом, что периферийная часть пластин может быть установлена с об0 разованием рядов отдельных элементов, направленных под углом к соседнему ряду. Формула изобретения 1. Гранула наполнителя для вибрационной обработки, содержащая цилиндриче5 ский сердечник и соединенные с ним радиальные пластины, отличающаяся тем, что, с целью повышения производи- тельности путем увеличения диапазона виброчастотных характеристик, на каждой радиальной пластине выполнены надрезы

из условия образования рядов отдельными элементами,4 при этом указанные элементы одного ряда расположены под углом к элементам соседнего ряда.

йена уменьшающейся к середине сердечника.

3. Гранула по п. Т, о т л и ч а ю щ а я с я

2. Гранула по п, 1, отличающаяся 5 тем, что длина отдельных элементов выНолйена уменьшающейся к середине сердечника.

3. Гранула по п. Т, о т л и ч а ю щ а я с я

тем, что длина отдельных элементов выНол

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1771928A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1773697A1 |

| Гранула для вибрационной обработки | 1990 |

|

SU1808489A1 |

| Гранула наполнителя для вибрационной обработки | 1991 |

|

SU1815188A1 |

| Рабочее тело для вибрационной обработки | 1989 |

|

SU1668116A1 |

| КОНТЕЙНЕР УСТРОЙСТВА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1990 |

|

RU2009835C1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1813614A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1696274A1 |

| Контейнер устройства для вибрационной обработки | 1989 |

|

SU1763154A1 |

| Гранула наполнителя для вибрационной обработки | 1990 |

|

SU1803309A1 |

Использование: для зачистки заусенцев на наружных поверхностях деталей. Сущность: гранула наполнителя для вибрационной обработки выполнена е виде цилиндрического сердечника с соединенными с ним радиальными пластинами. На каждой радиальной пластине выполнены надрезы из условия образования рядов отдельными элементами, при этом указанные элементы одного ряда расположены под углом к элементам соседнего ряда. 2 з.п. ф-лы, 6 ил.

тем, что длина отдельных элементов выполФ& 1

нена разной,

Ш2181

fiffttt/ца fffyvsytoufw

ft/e.6

| Патент США № 2978850, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-15—Публикация

1991-06-10—Подача