Изобретение относится к обработке металлов давлением, в частности к изготовлению сварных прямошовных труб и кабельных оболочек.

Известен способ формовки трубной заготовки, при котором кривизну (радиус формовки) распределяют по сложной эмпирической формуле (Жуковский Б. Д. и др. Производство труб электросваркой сопротивлением. М.: Металлургиздат, 1953).

Недостатком данного способа является то, что не контролируется состояние периферийных участков трубной заготовки на межклетьевых расстояниях, что приводит к пластическому искажению профиля заготовки, появлению гофров на ее кромках и как следствие изготовлению некачественной сварной трубы.

За прототип принят способ формовки трубной заготовки, при котором металлическую ленту изгибают в открытых и закрытых калибрах, образованных вращающимися валками, с постепенным увеличением кривизны заготовки и межклетьевым ее натяжением, создаваемым увеличением радиусов по дну валков в каждом из последующих калибров (клетях) [1].

Недостатком этого способа является то, что положение периферийных участков трубной заготовки на межклетьевых расстояниях не одинаково. Значительное растяжение приобретают кромки на участке открытых калибров, что приводит к образованию гофров и смещению профиля заготовки в поперечном направлении.

Технической задачей способа формовки трубной заготовки является определение такой последовательности увеличения кривизны трубной заготовки в формовочных калибрах трубоформовочного стана, при которой соблюдается равенство мощностей натяжения кромок полосы по деформирующим сечениям.

Это условие позволяет избежать образования гофров на кромках (металлической ленты), из которой формуется трубная заготовка. При непрерывной формовке причиной гофрообразования на кромках формуемой ленты является чрезмерное растяжение кромок трубной заготовки на межклетьевых расстояниях при входе в очаг деформации и последующее сжатие кромок при выходе из очага деформации (валкового калибра) (Рымов В.А., Полухин П.И., Потапов И. Н. Совершенствование производства сварных труб, М.: Металлургия, 1983). При этом напряжения на кромках трубной заготовки достигают значений, соответствующих началу пластических деформаций, и попадают в диапазон критических, при которых происходит потеря устойчивости.

Таким образом, чем больше напряжения растяжения полосы при входе в очаг деформации, тем больше вероятность образования гофра, что делает невозможным получение качественно сформованной трубной заготовки. Поскольку общие энергозатраты на натяжение полосы в линии формовки не зависят от распределения энергозатрат по клетям, то очевиден вывод, что минимальную вероятность образования гофра, а значит, и наилучшее качество трубной заготовки обеспечивает схема формовки, реализующая равенство мощностей натяжения кромок полосы по деформирующим калибрам.

Для решения этой задачи в способе формовки трубной заготовки, при котором металлическую ленту изгибают в открытых и закрытых калибрах, образованных вращающимися валками, с постепенным увеличением кривизны заготовки и межклетьевым ее натяжением, кривизну устанавливают из следующей зависимости:

χi(1+K) -  -

-  =

=  где χi - кривизна трубной заготовки в i-том калибре;

где χi - кривизна трубной заготовки в i-том калибре;

Bs - ширина полосы;

К - коэффициент, характеризующий соотношение контактных площадей;

Riдн, Riдв - радиусы по дну соответственно нижнего и верхнего валка в i-том калибре;

Ктр - коэффициент трения;

L - межклетьевое расстояние;

liн - длина контакта на кромке полосы с нижним валком в i-том калибре.

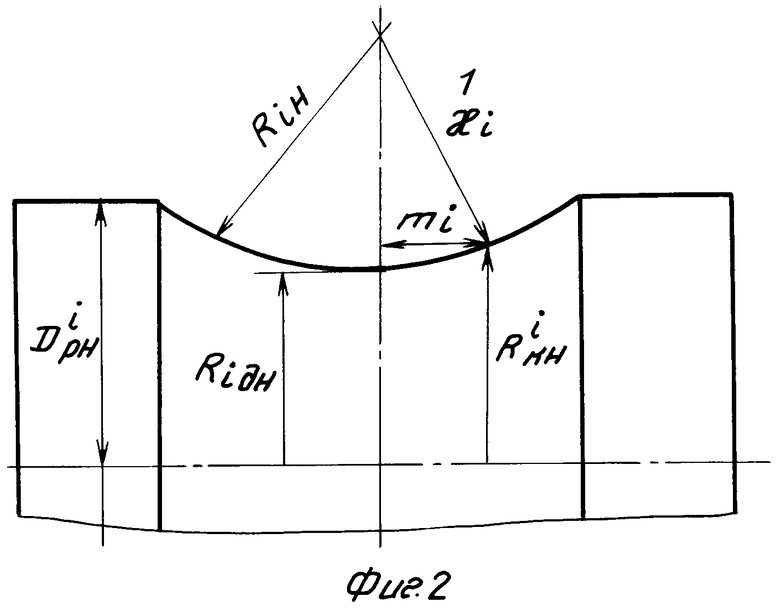

На фиг. 1 показан профиль и основные геометрические параметры верхнего валка открытого калибра; на фиг.2 - профиль и основные геометрические параметры нижнего валка открытого или закрытого калибра.

Используем принцип равенство мощностей натяжений при расчете геометрических параметров очагов деформации по клетям при формовке трубной заготовки.

Мощность сил трения скольжения Nск кромки полосы может быть записана в виде:

Nск=  VсвK

VсвK E·l

E·l Eli

Eli B , (1) где Vcв - скорость сварки;

B , (1) где Vcв - скорость сварки;

hо - толщина полосы;

Ктр - коэффициент трения (для стали Ктр = 0,14);

Е - модуль упругости;

χi - кривизна трубной заготовки в i-омс сечении ;

liн - длина контакта по нижнему валку;

liв - длина контакта по верхнему валку;

В - ширина волокна кромки.

Мощность тепловыделения Nm при формовке можно записать в виде:

Nm=  V

V El

El E·l

E·l B , (2) где Viв - относительная скорость движения полосы вдоль верхнего валка;

B , (2) где Viв - относительная скорость движения полосы вдоль верхнего валка;

Viн - относительная скорость движения полосы вдоль нижнего валка.

Мощность натяжения Nнат есть разница мощности сил скольжения и мощности сил тепловыделения:

Nнат=Nск-Nm (3)

Требование равенства мощностей натяжений по кромке полосы на межклетьевых расстояниях равносильно зависимости:

K B·E

B·E Vсвχi(l

Vсвχi(l -V

-V -K

-K B·E

B·E Vсв·

Vсв·

·χi-1+(l = C , (4) где С - константа.

= C , (4) где С - константа.

Значение С определяют из описания механизма возникновения гофра. Если напряжение натяжения достигает критических значений (первое критическое значение соответствует образованию двух полуволн, то появляется большая вероятность появления гофра на выходе из очага деформации. Для получения качественно сформованной трубной заготовки необходимо, чтобы напряжения натяжения были меньше критических σ кр. Для стержня длиной в четверть межклетьевого расстояния L, шириной ho и высотой  :

:

σкр= E ·

·  (5) где L - межклетьевое расстояние;

(5) где L - межклетьевое расстояние;

Вs - ширина полосы.

Мощность натяжения в этом случае равна:

Nнат = σ кр ˙ Vсв ˙ Fсеч (6)

Из (5) и (6) получаем, что

C = E ·

·  ·V

·V B (7)

B (7)

При входе в линию формовки (в первую формовочную клеть) кривизна полосы в предыдущем сечении равна нулю, то формула (4) принимает следующий вид:

χiVсв(l (8)

(8)

Согласно фиг.1 и 2 приняты следующие обозначения:

Rig.B - радиус по дну верхнего валка в i-том калибре;

Rig.Н - радиус по дну нижнего валка в i-том калибре;

RiК.Н - катающий радиус нижнего валка в i-том калибре;

RiК.В. - катающий радиус верхнего валка в i-том калибре.

Использовав формулы:

ViB = VСВ - ω RKBi (9)

ViH=ω RiH - VCB. (10) где ω - частота вращения валка, получим из (8):

Vсв(χil

·χil (11)

(11)

Из фиг.1 и 2 можно установить, что:

R -

-  + Rig,н , (12)

+ Rig,н , (12)

mi=  (13)

(13)

Подставив (13) в (12), получим:

R -

-  + Rigн=

+ Rigн=  -

-  cos

cos +Rigн

+Rigн

Заменим cos отрезком ряда 1 -

отрезком ряда 1 -

Тогда получим:

R + Rigн (14)

+ Rigн (14)

Аналогично получим:

R (15)

(15)

Подставив (14) и (15) в (11), после преобразований получим:

χi(l -

-

= 0 (16)

= 0 (16)

Заменим  на К (для открытых калибров К = 1,4, для закрытых калибров К = 1,0). Далее полагая, что катающие радиусы верхнего и нижнего валков находятся в одном сечении, из (16) получим:

на К (для открытых калибров К = 1,4, для закрытых калибров К = 1,0). Далее полагая, что катающие радиусы верхнего и нижнего валков находятся в одном сечении, из (16) получим:

χi(1+K) -  -

-  =

= ; (17)

; (17)

П р и м е р. Для производства труб диаметром 245 х 7,0 мм в линии ТЭСА - 250 используется калибровка сменного формовочного инструмента, рассчитанная по способу-прототипу (табл.1). Недостаточная стабильность процесса формовки приводит к отбраковке части труб, которая идет в отходы. Причиной является возникновение гофров на кромках полосы на межклетьевых расстояниях между четырьмя открытыми калибрами, которые затем не исправляются в трех закрытых калибрах, и качество сварного шва получается невысоким (напровары, подмины кромки и др. дефекты).

Необходимо определить значения кривизны в каждом из семи приводных калибров формовочного стана ТЭСА-250, исключающие гофрообразование на кромках формуемой полосы, а затем рассчитать габаритные размеры валков по известной методике.

Произведем расчет параметров калибровки 1-ой формующей клети:

Hпр= R 1-cos

1-cos = 1406

= 1406 1-cos

1-cos = 51,9 мм , где Нпр - высота профиля полосы; Нпрвх = 0,94 ˙ 51,9 = 48,79 мм;

= 51,9 мм , где Нпр - высота профиля полосы; Нпрвх = 0,94 ˙ 51,9 = 48,79 мм;

Rкр = Riдн + Нпр = 175,58 + 51,9 = 227,48 мм;

l = 37,63 мм .

= 37,63 мм .

Далее из (17) находим, что кривизна заготовки в первом калибре

χi= 0,54

R1=  = 1852,29 мм

= 1852,29 мм

D cos

cos - 1

- 1 +2R1дв= 590,54 мм

+2R1дв= 590,54 мм

D R1дн- R1нcos

R1дн- R1нcos = 430,18 мм .

= 430,18 мм .

Параметры калибровки валков других клетей рассчитаны аналогичным образом и сведены в табл.2 (диаметр трубы 245 х 7,0 мм).

Выполнение процесса формовки сварной прямошовной трубы в ручьевых калибрах с кривизной, указанной в табл.2, позволило достичь поставленную цель и получить сварную трубу без вмятин, подминов и других дефектов, обычно возникающих из-за гофрообразования на кромках трубной заготовки.

Количество сварных прямошовных труб, не выдержавших пооперационного или выходного контроля, сократилось на 17,46% (по сравнению с аналогичными трубами, изготовленными по способу-прототипу).

При несоблюдении расчетных параметров (кривизны калибров и параметров валков), обеспечивающих необходимое натяжение кромок полосы при формовке, происходили нарушения процесса формовки (главным образом, образование гофров на кромках) вплоть до выталкивания полосы из валкового калибра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1991 |

|

RU2019330C1 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ диагностики и настройки валков в клетях трубосварочных агрегатов | 1990 |

|

SU1745390A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015755C1 |

| Способ изготовления сварных труб | 1981 |

|

SU1030063A1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU692653A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ | 2006 |

|

RU2304477C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению сварных прямошовных труб и кабельных оболочек из металлических лент. Цель изобретения - устранение гофрообразования на кромках металлической ленты, из которой формуется трубная заготовка. Для повышения качества труб путем устранения гофров на кромках лент при изгибе заготовки труб в калибрах (К) трубоформовочного стана ленты изгибают с постепенным увеличением кривизны заготовки труб в каждом из последующих калибров и значение кривизны труб в каждом калибре устанавливают по расчетной формуле в зависимости от ширины полосы, межклетьевого расстояния и радиусов по дну нижних и верхних валков по заданному закону. 2 ил, 2 табл.

СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ, при котором металлическую ленту изгибают в открытых и закрытых калибрах, образованных вращающимися валками, с постепенным увеличением кривизны заготовки и межклетьевым ее натяжением, отличающийся тем, что кривизну устанавливают, исходя из зависимости

χi(1 + K) -  -

-  =

=  ,

,

где χi - кривизна трубной заготовки в i-том калибре;

Bs - ширина полосы;

K - коэффициент, характеризующий соотношение контактных площадей (K = 1,4 для открытых и K = 1,0 для закрытых калибров);

Riдв - радиус по дну верхнего валка и i-том калибре;

Riдн - радиус по дну нижнего валка в i-том калибре;

Kтр - коэффициент трения полосы;

L - межклетьевое расстояние;

liн - длина контакта на кромке полосы с нижним валком в i-том калибре.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Матвеев Ю.М., Ваткин Я.Л | |||

| Калибровка инструмента трубных станов | |||

| М.: Металлургия, 1970, с.434-437. | |||

Авторы

Даты

1994-09-30—Публикация

1992-06-09—Подача