Изобретение относится к изготовлению сварных прямошовных труб и кабельных оболочек.

Целью изобретения является повышение качества трубной заготовки путем устранения гофров на ее кромках.

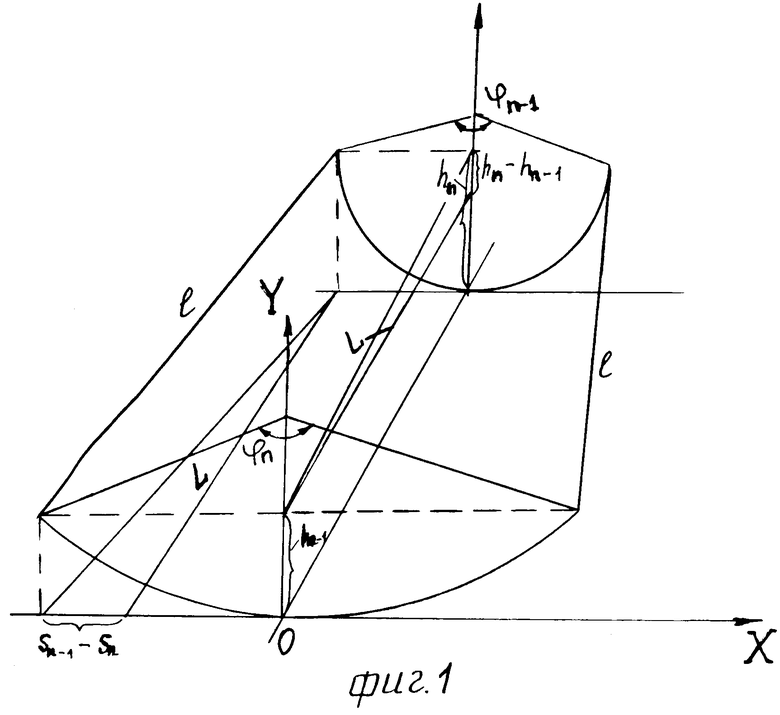

На фиг.1 представлена схема формовки трубной заготовки между двумя приводными калибрами; на фиг.2 - кривая образующей кромок для схемы формовки трубной заготовки по фиг.1 для шестиклетьевого формовочного стана.

Сущность способа формовки трубной заготовки заключается в определении такой последовательности увеличения кривизны трубной заготовки в приводных формовочных калибрах трубоформовочного стана, при которой величина напряжения растяжения на кромках не превышает значения предела текучести для данного материала ленты.

Это условие выполняется при условии равенства длин кромок на межклетьевых расстояниях трубоформовочного стана. Соотношение, характеризующее равенство длин кромок, установлено согласно фиг.1.

Подъем кромки по отношению к оси формовки в вертикальном направлении определяют:

hn = Rn (1 - cosϕn), (1) где Rn и ϕn - радиус и угол формовки n-го калибра.

Расстояние по горизонтали от оси формовки выражается следующим образом:

Sn = Rn sinϕn (2)

Длину l кромки определяют из геометрических соотношений между калибрами (L - расстояние между формовочными клетями):

ln2 = hn2 + L2 + Sn2 . (3)

Поскольку L является величиной постоянной, то при равенстве длин кромок их проекции на плоскость, перпендикулярную оси формовки (плоскость XOY на фиг. 2), тоже равны. Поэтому участки образующей кромки трубной заготовки, соединяющей эти проекции, тоже равны. На основании этого построена методика определения кривизны (1/Rn) в n-деформирующем сечении (калибре).

Определяют длину образующей

B = dϑ,

dϑ,

(4) где x(Ψ) и y(Ψ)- параметрическое задание кривой образующей.

Решают интегральное уравнение (4)

=

=  , где n - номер деформирующего сечения;

, где n - номер деформирующего сечения;

N - общее количество приводных калибров.

Определяют угол формовки из фиг.2

ϕn = 2Ψn (5)

Определяют радиус формовки

Rn=  или Rn=

или Rn=

(6)

Представляя тригонометрические функции в виде отрезков ряда

сos Ψ= 1 - Ψ2

sinϑ = ϑ-

определяют длину образующей

B = l +

+

(7)

Подставляя в (7) решение уравнения (4) и выражение Ψn из (5), получаем, что при Ψ =  , когда трубная заготовка окончательно сформована и кромки ее сомкнуты

, когда трубная заготовка окончательно сформована и кромки ее сомкнуты

ϕn3 + 153,92 ϕn - 160 - n = 0 (8)

П р и м е р. Для производства труб диаметром 19х1 в линии ТЭСА 6-32 необходимо определить значение кривизны в каждом из шести приводных калибров (4 открытые и 2 закрытые клети) трубоформовочного стана. Вместе со сварочным узлом N = 7, ширина ленты равна 62 мм.

При n = 1 уравнение (8) выполняется при ϕ1 = 1,0. R1 = 67 мм.

При n = 2 ϕ2 = 2,0 R2 = 31 мм

При n = 3 ϕ3 = 2,96 R3 = 21 мм

При n = 4 ϕ4 = 3,76 R4 = 16,5 мм

При n = 5 ϕ5 = 4,6 R5 = 13,5 мм

При n = 6 ϕ6 = 5,4 R6 = 11,5 мм

Выполнение процесса формовки сварной прямошовной трубы в ручьях калибров с указанными выше радиусами формовки трубной заготовки позволило устранить гофры на ее кромках и получить сварную трубу без вмятин, подминов и других дефектов сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

| Трубоформовочный стан | 1979 |

|

SU902886A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

Использование: изготовление сварных прямошовных труб и кабельных оболочек (Т) из металлических лент (Л). Для повышения качества Т путем устранения гофров на кромках Л при изгибе заготовки Т в калибрах (К) трубоформовочного стана Л изгибают с постепенным увеличением кривизны заготовки Т в каждом из последующих К и значение кривизны заготовки Т в каждом К устанавливают по углу формовки, определенному в зависимости от номера К по заданному закону. Выполнение процесса формовки сварной прямошовной трубы в ручьях калибров с указанными радиусами формовки трубной заготовки позволяет получить сварную трубу без вмятин и других дефектов сварного шва. 2 ил.

СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ, при котором металлическую ленту изгибают в клетях трубоформовочного стана с постепенным увеличением кривизны заготовки по заданному закону, отличающийся тем, что, с целью повышения качества трубной заготовки путем устранения гофров на ее кромках, значение кривизны в каждой из клетей стана устанавливают, исходя из следующей зависимости:

In3+153,92In-160n = 0 ,

где n - номер клети;

In - угол формовки в n-м калибре.

| Способ непрерывной формовки трубной заготовки | 1977 |

|

SU695735A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-15—Публикация

1991-01-08—Подача