Изобретение относится к производству сварных труб и кабельных оболочек.

Целью изобретения является повышение качества готовых труб и кабельных оболочек путем обеспечения равномерного тянущего усилия во всех приводных калибрах формовочного стана.

Сущность способа заключается в том, что при формовке трубы в многоклетьевом формовочном стане металлическую ленту изгибают в калибрах в зависимости от кривизны трубной заготовки, суммарную контактную тянущую площадь формовочного инструмента с трубной заготовкой в каждом приводном калибре поддерживают постоянной, а в неприводных калибрах кривизну поддерживают равной кривизне предыдущего приводного калибра.

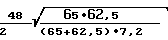

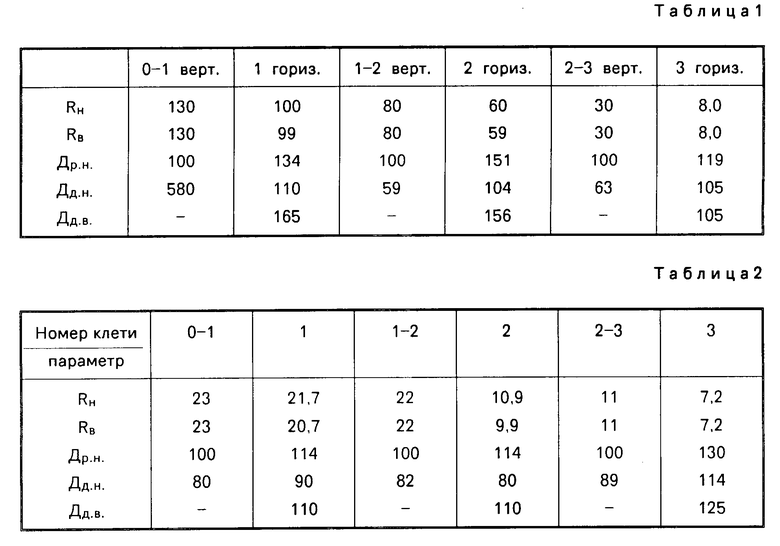

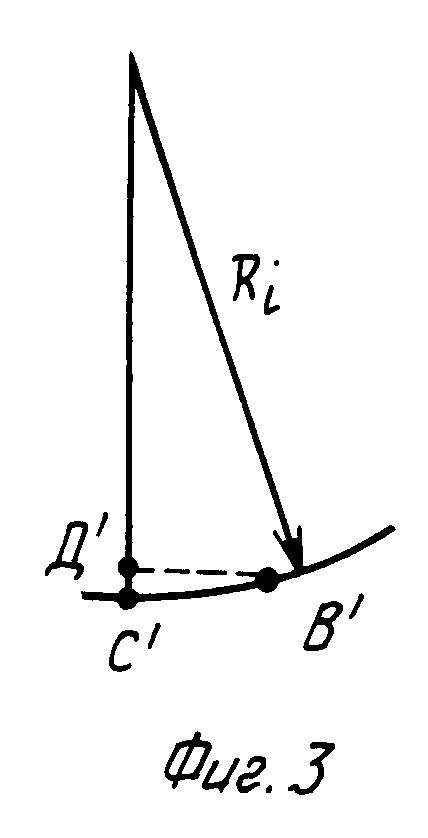

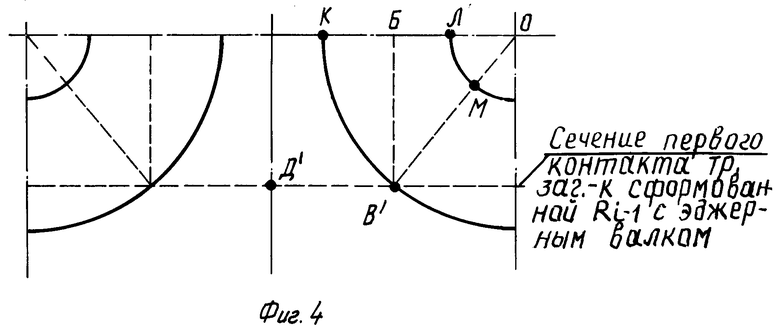

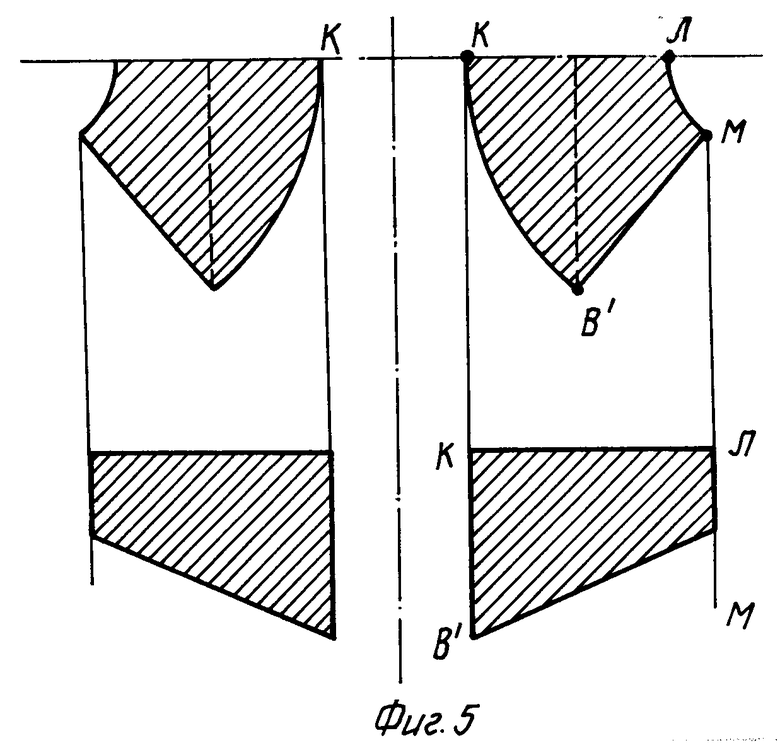

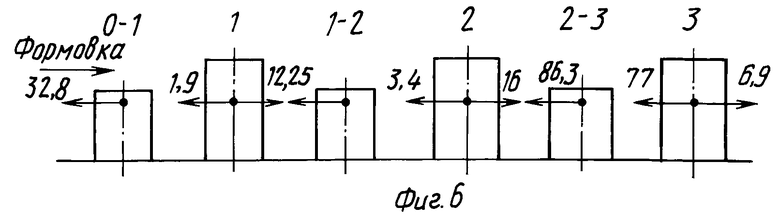

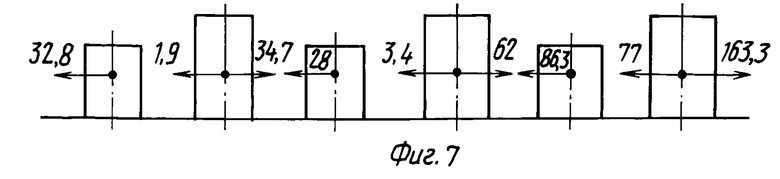

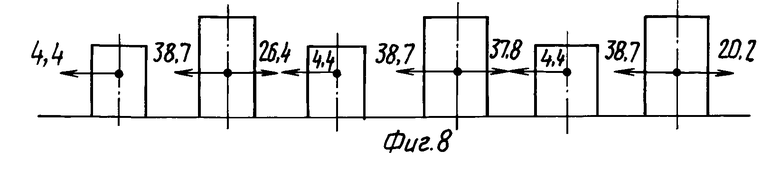

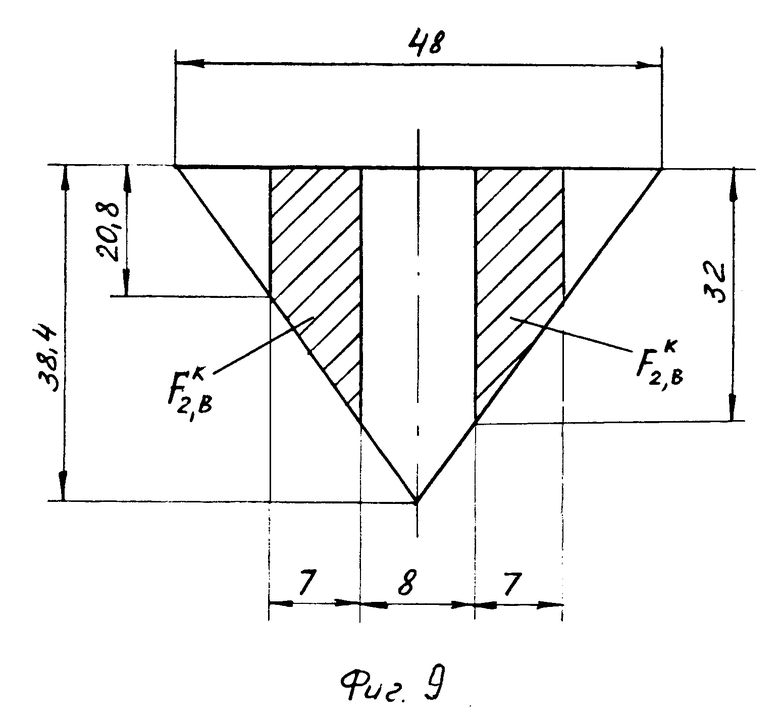

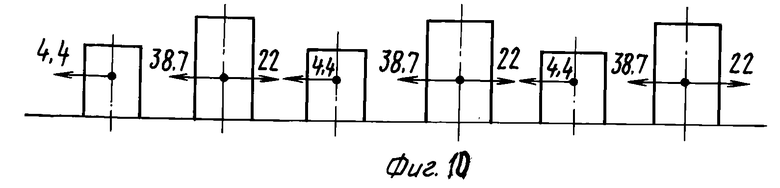

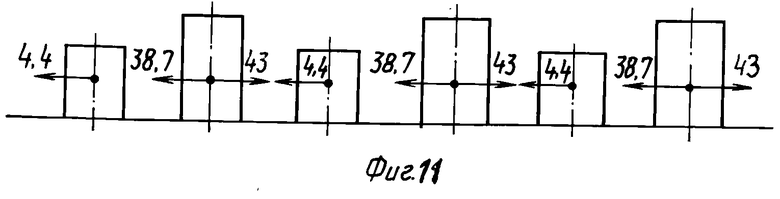

На фиг.1 представлена типовой валковый формующий калибр с обозначением основных геометрических параметров; на фиг.2 и 3 - эджерный калибр, разрез; на фиг.4 - то же, вид сверху; на фиг.5 - контактная площадь валка; на фиг.6 - схема нагрузки приводных и холостых клетей стана; на фиг.7 - та же силовая схема после регулировки валковых калибров; на фиг.8 - схема нагрузки при новой калибровке валков стана; на фиг.9 - площадь контакта верхнего валка с пазом для закладки кабельного сердечника; на фиг.10 - схема приложения усилий с уравненными кинематическими составляющими; на фиг.11 - схема равномерного распределения нагрузки по приводным клетям стана.

Использование способа позволяет равномерно распределить нагрузку по приводным клетям стана, стабилизировать воздействие деформирующего инструмента на трубную заготовку, полностью исключить смещение трубной заготовки и образование гофр в процессе формовки, т.е. позволяет изготовить сварные трубы и кабельные оболочки высокого качества.

Процесс непрерывной формовки трубной заготовки в приводных клетях стана характеризуется одновременным изгибом заготовки по клетям до заданных геометрических параметров и передачей (транспортировкой) заготовки в последующие клети за счет сил трения в них. Таким образом, процесс формообразования трубной заготовки обеспечивается тянущими усилиями приводных клетей (калибров), а качество сформованной заготовки определяется схемой приложения тянущих усилий к заготовке.

Чтобы исключить случайные перегрузки или недогрузки приводных клетей, необходимо достичь равенства тянущих усилий по приводным калибрам. Если предыдущая клеть развивает тянущее усилие, превышающее тянущее усилие последующей клети, на межклетьевом участке возникает дополнительное сжатие трубной заготовки и, как следствие, появляется смещение заготовки или возникают гофры на кромках. Если тянущее усилие в предыдущей клети меньше, чем в последующей приводной клети, возникает дополнительное растяжение, приводящее к вытяжке кромок трубной заготовки и возникновению подпора далее по ходу формовки.

Работа тянущего усилия без учета трения в подшипниках вращающихся валов расходуется на работу формоизменения ленты (полосы) в локальном очаге деформации и на работу по преодолению сил трения (транспортировку полосы вдоль стана)

Ат = Авн + Атр, (1) где Ат - работа тянущего усилия;

Авн - работа внутренних сил (работа гиба);

Атр - работа по преодолению сил трения (работа транспортировки или кинематическая составляющая). Работу внутренних сил можно оценить, считая, что полоса во время формоизменения ведет себя как пластический материал

Aвн=τs(εi-ε i-1 )Sт Bs lср, (2) где τs - предел текучести сдвига;

( εi - εi-1) - степень деформации в i-ом локальном очаге деформации;

Sт - толщина материала;

Bs - ширина полосы;

lср - средняя длина площади контакта.

Оценку работы сил трения можно получить, полагая, что материал в продольном направлении пластически деформируется

Атр = Ктрτs (-Fоп + Fот) lср, (3) где Fоп - площадь зоны опережения; знак (-) означает, что работа сил трения по этой площади уменьшает общую работу тянущих сил, поскольку в этом случае все силы трения способствуют процессу формовки, т. е. на этой площади трубная заготовка дополнительно получает тянущую силу по ходу формовки.

Fот - площадь зоны отставания; знак (+) означает увеличение общей работы тянущих сил, поскольку все силы трения на этом участке сопротивляются продвижению трубной заготовки.

Ктр - коэффициент трения в формуле трения по Прандтлю.

Разделяя работу Ат на lср, получаем значение тянущего усилия

T Σ= Тг + Тк (4) или

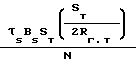

TΣ= -

-  SтBs+Kтрτs(-Fоп+Fот)

SтBs+Kтрτs(-Fоп+Fот)

Таким образом, суммарное значение тянущего усилия T Σ(4) складывается из двух составляющих - из составляющей гиба Тг (2) и кинематической составляющей Тк (3). Составляющая гиба зависит от кривизны трубной заготовки ее механических характеристик, а кинематическая составляющая - от площади контактного взаимодействия и положения катающего диаметра по валкам калибра. Поэтому процесс уравнивания T Σследует проводить отдельно по составляющим.

Равенство по составляющей гиба достигается тогда, когда вся работа гиба равномерно разбита на количество приводных формующих клетей (калибров).

Разность деформации от изгиба трубной заготовки в двух соседних формовочных клетях (i) и (i-1) определяется следующим образом: -

-  =

=  ,

,

(5) где Sт - толщина трубной заготовки;

Авн.о - общая работа гиба трубной заготовки от первоначальной прямой полосы до окончательно сформированной трубной заготовки под сварку;

N - количество приводных формовочных клетей (калибров).

Выражение (5) определяет условие равномерного распределения работы гиба по приводным формовочным клетям, а следовательно, и схему равномерного приложения тянущих усилий к каждой формовочной клети = Aвн(i)-Aвн(i-1)

= Aвн(i)-Aвн(i-1)

(6) тогда = τsBsS

= τsBsS -

-  ,

, =

=  -

-  ;

;  =κi-κi-1,

=κi-κi-1,

(7) (7) - условие распределения кривизны по формующим клетям, обеспечивающее равные тянущие усилия по клетям.

Однако кривизна в последней приводной формовочной клети меньше кривизны трубной заготовки в сварочном узле на 10-20%. С учетом поправочного коэффициента доформовки К = 0,8-0,9 зависимость (7) приобретет вид =κi-κi-1.

=κi-κi-1.

(8)

Механизм возникновения кинематической составляющей тянущего усилия приводной клети следующий: в процессе продвижения трубной заготовки к валковому калибру происходит соприкосновение ее с ребордами нижнего валка и дном верхнего валка с дальнейшим увеличением площади контакта по ширине заготовки. По всей ширине контакт обеспечивается в осевом сечении калибра. По мере увеличения площади контакта происходит увеличение силы трения между приводными валками и заготовкой, т.е. увеличивается величина кинематической составляющей тянущего усилия. При всех прочих равных условиях (неизменность кинематических параметров) величина этой составляющей определяется величиной площади контакта. Получая равные величины этих площадей по калибрам приводных клетей, получаем равные значения кинематической составляющей по клетям.

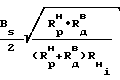

Контактная площадь представляет собой площадь криволинейного треугольника с высотой, равной максимальной длине контакта трубной заготовки с нижним валком (lнiк) или с верхним валком (lвiк), и определяется геометрическими параметрами валков (фиг.1)

l l

l =

=

(9)

Контактная площадь определяется следующим образом:

F

(10)

При определении тянущего усилия холостых (неприводных) вертикальных клетей можно отметить, что эти клети (калибры) могут либо совершать работу гиба, находясь между приводными горизонтальными клетями, либо поддерживать трубную заготовку, выходящую из предыдущей клети, и направлять ее в последующую клеть.

Если холостая клеть совершает гиб, то формующий инструмент обеспечивает кривизну со средним значением относительно кривизны инструмента предыдущей и последующей приводных клетей. В этом случае возникает не тянущее усилие, а усилие сопротивления, состоящее также из двух составляющих: составляющей работы гиба (2) и составляющей работы сил трения (3), в которой Fоп полностью отсутствует. Совершенно очевидным является то, что уравновесить по приложенным усилиям многоклетьевую схему с наличием холостого формующего инструмента (эджеров) можно эффективно, уменьшая или полностью исключая усилия сопротивления по длине формовочного стана. Это достигается следующим образом: во-первых, исключением составляющей сопротивления гиба, для чего в холостых калибрах кривизну не изменяют по сравнению со значением кривизны в приводной клети, и, во-вторых, путем изменения геометрических параметров подбирают минимальное значение площади контакта так, что значения этих контактных площадей по эджерам были равны.

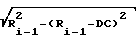

Последовательность определения контактной площади с холостым эджерным калибром следующая (фиг. 2-5): определяют величину провисания дна трубной заготовки от сечения контакта в i-ом калибре (фиг.5)

DC = Ri (1 - Cosα ), (11) где arcsinα = DB/Ri;

определяют границу контакта трубной заготовки, сформованной в предыдущей клети на радиус Ri-1, с эджерной проводкой в i-ом сечении

D′B′= ,

,

(12)

определяют геометрические параметры валка, необходимые для определения угла контакта β (фиг.4) ДВ ⇒cosβ=

ДВ ⇒cosβ= ,

,

(13)

определяют максимальную длину контакта трубной заготовки и эджерного валка

Lэip = (Dр.н. - DB) ˙β , (14)

определяют минимальную длину контакта трубной заготовки и эджерного валка

Lэi= Dр.н-

Dр.н-  ,

,

(15)

определяют площадь контакта трубной заготовки и эджерного валка

Fэi=  (Bs-ДВ).

(Bs-ДВ).

(16)

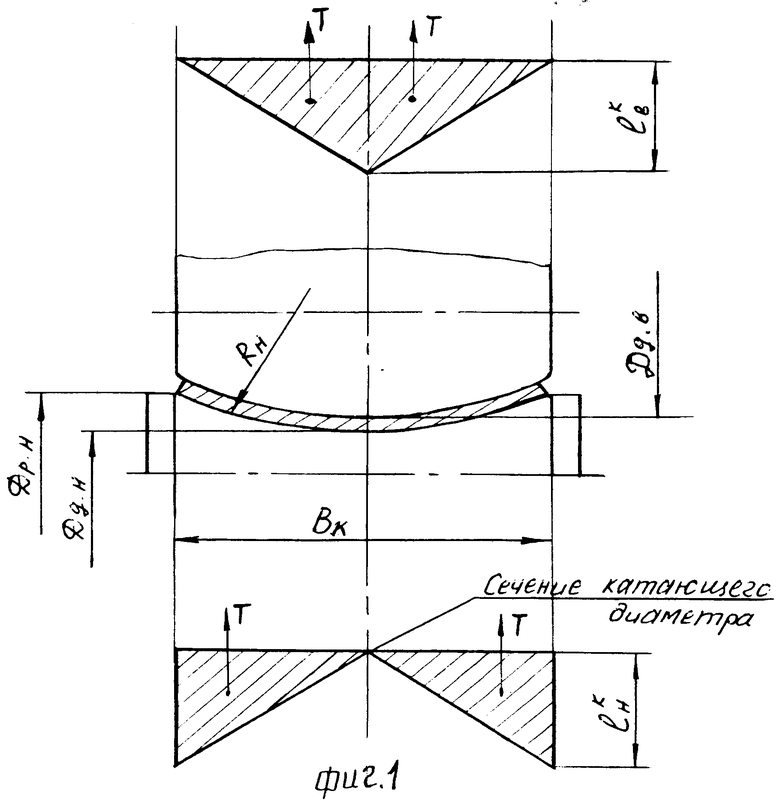

Пример конкретного выполнения предложен для конкретной схемы формовки агрегата АК 10-35 завода "Южкабель" для сварной алюминиевой кабельной оболочки  13х1 мм, Bs = 48 мм, τs = 35 Н/мм2. Агрегат кабельный (АК) содержит три приводные (горизонтальные) клети и три неприводные (вертикальные). Кинематические параметры стана заданы таким образом, что контактные площади приводных калибров горизонтальных клетей стана находятся в зоне опережения. Калибровка валков по заводским расчетам представлена в табл.1.

13х1 мм, Bs = 48 мм, τs = 35 Н/мм2. Агрегат кабельный (АК) содержит три приводные (горизонтальные) клети и три неприводные (вертикальные). Кинематические параметры стана заданы таким образом, что контактные площади приводных калибров горизонтальных клетей стана находятся в зоне опережения. Калибровка валков по заводским расчетам представлена в табл.1.

Расчет энергосиловых параметров АК 10-35 по формовочным клетям и анализ существующей заводской схемы производства кабельных оболочек следующие.

Клеть "0-1" (вертикальная).

По методике, представленной в формулах (11) - (16), определяют контактную площадь для двух первых эджерных валков:

α0-1= 1о ; DC0-1 = 0,5 мм ;

Д′В′= =11,8 мм;

=11,8 мм;

КБ = 11,8 - 3,0 = 8,8 мм ; БО = Др.н. = 91,2 мм ;

cosβ0-1=  =0,912 ⇒ β=24°(0,42);

=0,912 ⇒ β=24°(0,42);

L0-1р = 0,42˙97 = 41 мм ;

L0-1 = 0,42˙(100 - 24) = 31,92 мм ;

F0-1=  21=766 мм2.

21=766 мм2.

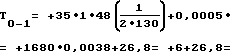

По формуле (4) определяем величину тормозящего усилия: 3

3 =

=

Клеть "1" горизонтальная.

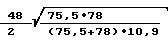

По формулам (2) - (4), (9), (10) определяют величину тянущего усилия в клети "1":

l =24·0,6=14,6 мм,

=24·0,6=14,6 мм,

F =350 мм2,

=350 мм2,

T1=1·1680 -

-  -0,0175·700=1,9-12,25= -10,35 H

-0,0175·700=1,9-12,25= -10,35 H

Аналогично определяются величины тормозящих усилий эджерных клетей "1-2" (Т1-2 = 3,7 + 24,3 = 28 Н) и "2-3" (Т 2-3 = 77 + 9,3 = 86,3 Н) и тянущих усилий приводных клетей "2" (Т2 = 3,36 Н - 15,96 = -12,6 Н) и "3" (Т3 = 76,9 - 6,86 = 70,04 Н).

Направление усилий против хода формовки - тормозящее усилие формовочного стана составляет (фиг.6) 32,8 + 1,9 + 28 + 3,4 + 86,3 + 77 = 229,4 Н.

По направлению формовки - активная тянущая составляющая приводных клетей равна (фиг.6) 12,15 + 16 + 6,9 = 35,15 Н.

Очевидно, что при такой схеме контакта трубная заготовка не может перемещаться вдоль формовочного стана. Необходимо посадить верхние валки приводных калибров при помощи нажимных механизмов так, чтобы активная тянущая сила была равна или превышала тормозящее усилие стана.

В первой клети эта величина должна возрасти на 32,8 + 1,9 - 12,25 = 24,45 Н; во второй приводной клети - на 28 + 3,4 - 16 = 15,4 Н; в третьей клети - на 86,3 + 77 - 6,9 = 156,4 Н.

После регулировки калибров нажимными механизмами получают схему (фиг.7) с неравномерным распределением тянущих усилий, что приводит к образованию участков с неустойчивой формовкой (например, участок выхода из первой клети и входа в эджер "1-2"). Уравнивают тянущие усилия.

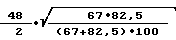

Первоначально равномерно распределяют кривизну вдоль очага формовки по зависимости (8), тогда имеют: =κi-κi-1 ⇒

=κi-κi-1 ⇒  =0,046.

=0,046.

ка

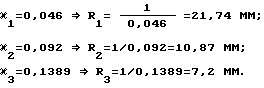

Определяют величины контактных площадей по приводным клетям с учетом нового распределения кривизны, при этом геометрические параметры валков для первого варианта оставляем неизменными. Тогда получаем

l =24

=24 =24·1,3=31 мм;

=24·1,3=31 мм;

F 31·48=752 мм2;

31·48=752 мм2;

Tк1=0,0175·752·2=26,4 H.

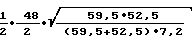

Клеть "2"

l =24

=24 =24·1,88=45 мм;

=24·1,88=45 мм;

F 48·45=1080 мм2;

48·45=1080 мм2;

Tк2=0,0175·1080·2=37,8 H.

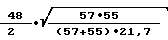

Клеть "3"

l =12

=12 =12·2=24 мм;

=12·2=24 мм;

F 24·48=576 мм2;

24·48=576 мм2;

Tк3 = 0,0175˙576˙2 = 20,16 H .

В холостых валках кривизну не изменяют по сравнению со значением кривизны в предыдущих приводных клетях. Поскольку первая проводка выполняет функцию интенсивного гиба, то необходимо оставить кривизну внеконтактной деформации в первой клети. С учетом нового распределения κпо клетям имеем (фиг.8):

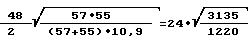

Tг1=Tг2=Tг3=1680 =38,7 H.

=38,7 H.

Тогда тянущее усилие по приводным клетям составляет:

Т1 = 38,7 - 26,4 = 12,3 Н;

Т2 = 38,7 - 37,8 = 0,9 Н;

Т3 = 38,7 - 20,2 = 18,5 Н.

В холостых валках составляющая гиба равна нулю, а кинематическая составляющая сопротивления минимальная и определяется минимальной площадью контакта, равной Fэiк = 3˙ (48 - 6) = 126 мм2, а усилие сопротивления равно Тэi = 0,0175 (126˙2)= = 4,4 Н.

Усилием прижатия необходимо компенсировать тянущее усилие по клетям Тком = =4,4 + 12,3 + 4,4 + 0,9 + 4,4 + 18,5 = 44,9.

Осталось уравнять кинематические составляющие приводных клетей таким образом, чтобы суммарная контактная тянущая площадь инструмента с трубной заготовкой, образованная разностью площадей опережения и отставания, была равнозначна.

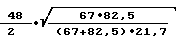

Клеть "1".

После коррекции κi в первой клети возрастает протяженность контактной зоны. Кинематические параметры - вся контактная площадь в зоне опережения. Постепенным перебором геометрических параметров валков (уменьшением) получают следующее значение контактной площади:

l =24

=24 =24·1,1=27 мм;

=24·1,1=27 мм;

F 48·27=648 мм2;

48·27=648 мм2;

Tк1 = 0,0175˙648˙2 = 22,6 H .

Клеть "2"

Изменяя (уменьшая) геометрические параметры, получают приемлемый вариант для коррекции

=24·1,6=38,4мм;

=24·1,6=38,4мм;

F 48·38,4 мм=921,6 мм2.

48·38,4 мм=921,6 мм2.

Общая площадь контакта двух валков первого калибра составляет: 648˙2 = 1296 мм2.

Таким образом, на площадь с верхним валком приходится 1296 - 922 = 374 мм2.

Уменьшение площади возможно за счет паза для закладки кабеля (l = 8 мм) и уменьшение общей протяженности контакта (фиг.9).

F 7=185 мм2; 2·F

7=185 мм2; 2·F

Tк2 = 0,0175˙(922 + 370) = 22,61 H , т.е.

Tк1 = Tк2 .

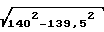

Клеть "3"

Корректируя геометрические параметры валков третьей приводной клети, получаем

l =24

=24 =24,0·2,1=52 мм;

=24,0·2,1=52 мм;

F 24·52=630 мм2;

24·52=630 мм2;

Tк3=0,0175·630·2=22 H.

Таким образом, путем изменения геометрических параметров валков уравнены кинематические составляющие по приводным клетям, и усредненное значение этой величины составляет ≈22 Н (фиг.10).

В каждой приводной формовочной клети за счет дополнительного прижатия валков необходимо увеличить тянущее усилие на величину:

ΔТ = (4,4 + 38,7) - 22≈21,0 Н.

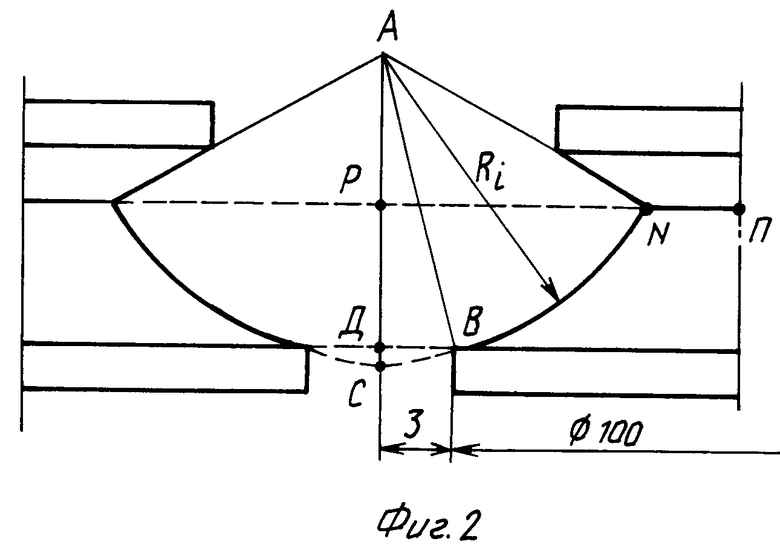

Тогда получаем окончательную схему нагрузки, представленную на фиг.11. Новая калибровка валков формовочного стана приведена в табл.2.

Выполнение калибровки технологического инструмента по табл.2 на АК 10-35 позволяет обеспечить равномерность тянущего усилия во всех приводных калибрах формовочного стана; уменьшить на 40% общее тянущее усилие стана (43˙3 = 129 Н), равномерно нагрузить элементы привода и формирующие поверхности, что обеспечивает равномерный износ формующего инструмента; исключить возникновение межклетьевых участков дополнительного натяжения и подпора, что исключает смещение трубной заготовки и образование гофр на ее кромках в процессе формовки и обеспечивает получение сварных труб и кабельных оболочек без дефектов, ухудшающих качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| Способ диагностики и настройки валков в клетях трубосварочных агрегатов | 1990 |

|

SU1745390A1 |

| СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015755C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1991 |

|

RU2019330C1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Стан для производства электросварных труб | 1988 |

|

SU1622052A1 |

Изобретение относится к изготовлению сварных труб и кабельных оболочек (Т) из металлических лент. Цель изобретения - повышение качества готовых труб путем обеспечения равномерного тянущего усилия во всех приводных калибрах формовочного стана. Трубную заготовку изгибают в приводных калибрах (К) по определенному закону в зависимости от количества К и кривизны трубы (Р) в соседних К, устанавливают Р в неприводных К, равной Р предыдущего приводного К, и изменяют кинематические параметры приводных К так, что суммарная контактная тянущая площадь формовочного инструмента с Т в каждом К постоянной и тянущее усилие равномерно. 11 ил., 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК, включающий формовку в приводных и неприводных калибрах с постепенно изменяющейся кривизной профиля трубной заготовки вдоль очага формовки, доформовку и осадку в сварочном калибре, отличающийся тем, что, с целью повышения качества готовых труб путем обеспечения равномерного тянущего усилия во всех приводных калибрах формовочного стана, трубную заготовку изгибают в приводных калибрах по закону = κi-κi-1 ,

= κi-κi-1 ,

где K - коэффициент доформовки (K = 0,8 - 0,9);

χс.у - кривизна трубы в сварочном калибре;

N - количество приводных калибров;

χi - кривизна трубы в 1-м калибре;

χi-1 - кривизна трубы в (i - 1)-м калибре,

при этом суммарную контактную тянущую площадь формовочного инструмента с трубной заготовкой, образованную разностью площадей опережения и отставания в каждом калибре поддерживают постоянной путем изменения их кинематических параметров, а в неприводных калибрах кривизну поддерживают равной кривизне предыдущего приводного калибра.

| Матвеев Ю.М | |||

| и Вяткин Я.Л | |||

| Калибровка инструмента трубных станов, М.: Металлургия, 1970. |

Авторы

Даты

1994-09-15—Публикация

1990-01-03—Подача