Изобретение относится к производству носителя катализаторов для процессов нефтепереработки и нефтехимии и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ получения носителя (оксида алюминия) катализаторов для процессов нефтепереработки и нефтехимии (Ермоленко Н.Ф., Эфрос М.Д. Регулирование пористой структуры окисных адсорбентов и катализаторов. Минск: Наука и техника, 1971, с. 68-69) путем смешения растворов алюмината натрия и азотной кислоты при рН 7 - 8 и температуре 60 -70oC, старения при тех же условиях в течение 100 часов, отмывки, фильтрации, формовки, сушки и прокаливания.

Недостатком такого носителя является то, что полученные на его основе катализаторы имеют низкую активность.

Так, например, катализатор риформинга бензиновых фракций состава, мас.%:

Платина - 0,36

Рений - 0,36

Хлор - 1,2

Оксид алюминия - 98,08

при температуре 480oC, давлении 2,0 МПа демонстрирует при риформинге бензиновой фракции 85-180oC следующие показатели: октановое число (о.ч.) стабильного риформата по моторному методу (м.м.) - 83 пункта (п.), выход стабильного риформата - 84 мас.%.

Наиболее близким по технической сущности является способ получения носителя (патент США N 4196101, B 01 J 21/04; 23/16, НКИ 252/439, 1980 г.), путем перемешивания водной суспензии оксида алюминия с гидролизуемой солью титана и гидроксидом аммония при рН 9,0 - 9,5, последующей сушки смеси при комнатной температуре до формовочного состояния, экструдирования и сушки экструдатов при 121,1oC в течение 16 часов и последующего прокаливания в токе сухого воздуха при 537,8oC в течение 2 час.

Недостатком этого способа является то, что катализатор гидрообессеривания, приготовленный на носителе, полученном этим способом обладает низкой активностью.

Так, например, при гидродесульфировании дизельной фракции, содержащей 0,42 мас.% серы при 350oC, давлении 4,0 МПа на катализаторе состава, мас.%:

Молибден - 8,42

Никель - 2,78

Титан - 4,38

Оксид алюминия - 84,42

глубина гидрообессеривания составляет 90%.

Предложен способ получения носителя катализаторов для нефтеперерабатывающих и нефтехимических процессов путем осаждения гидроксида алюминия из алюмината натрия с помощью азотной кислоты и соли титана, растворимой в азотной кислоте, при мольном соотношении HNO3: Ti= 1:(0,0001-0,006), pH 7,5 - 8,9, температуре 50 - 100oC в течение 15 -150 мин и дальнейшего его смешения с гидроксидом алюминия без титана, осажденным из алюмината натрия с добавлением азотной кислоты при рН 8,9 - 9,2, температуре 10 - 25oC и подвергнутым старению при рН 9,2 - 9,6, температуре 90 - 102oC в массовом соотношении 1: (0- 1,25), отмывки, фильтрации, пептизации, формовки, сушки и прокаливания. В качестве соли титана используют: нитрат титана, или сульфат титана, или хлорид титана.

Предлагаемый способ получения носителя для катализаторов нефтепереработки за нефтехимии позволяет повысить активность катализаторов.

Предложенный способ получения носителя для катализаторов нефтепереработки и нефтехимии осуществляют следующим образом.

Одновременно смешивают растворы алюмината натрия, соли титана и азотной кислоты. Раствор соли титана готовят с учетом мольного соотношения HNO3: Ti= 1: (0,0001- 0,006). Количество титана берут из расчета количества оксида титана в готовом носителе 0,01 - 0,2 мас.%. Осаждение проводят при рН 7,5- 8,9, температуре 50-100oC. Полученный осадок подвергают старению в маточном растворе в течение 15-150 мин при рН 7,5-9,5 и температуре 50-100oC. Этот осадок смешивают с гидроксидом алюминия без титана, осажденным азотной кислотой из алюмината натрия при рН 8,9-9,2, температуре 10-25oC, после старения последнего в течение 60-120 мин при рН 9,2-9,6 и температуре 90-102oC в массовом соотношении 1: (0-1,25).

Смесь оксидов подвергают отмывке, фильтрации, пептизации азотной кислотой, формовке, сушке в течение 12 ч при комнатной температуре, 6 ч - при 120oC и прокаливанию в токе воздуха 4 ч при 500 - 550oC.

Получение носителя и катализаторов на их основе иллюстрируется следу примерами.

Пример 1

Берется 312,1 г раствора алюмината натрия и 148,87 г раствора соли титана в азотной кислоте, содержащего 0,72 г сульфата титана.

Эти растворы одновременно добавляются к 200 мл воды, помещенной в колбу, которая оборудована мешалкой. Добавление растворов регулируется с такой скоростью, чтобы pH раствора в колбе было равно 8,0. Температура раствора, в колбе равна 75oC. Затем осадок подвергается старению в течение 90 мин при рН 8,0 и температуре 75oC. В другой емкости осаждается гидрат окиси алюминия сливом растворов азотной кислоты и алюмината натрия при рН 9,0, температуре 20oC. Выпавший осадок подвергается старению при рН 9,5, температуре 100oC в течение 90 мин. Полученные осадки смешиваются в массовом соотношении 1:0,8, декантируются, отмываются, фильтруются, пептизируются азотной кислотой и формуются. Экструдаты сушатся в течение 12 ч при комнатной температуре, затем 6 ч при 120oC и прокаливаются в токе сухого воздуха 4 часа при 530oC.

Из полученного носителя готовится катализатор риформинга пропиткой раствором платинахлористоводородной и рениевой кислот. Готовый катализатор имеет следующий состав, мас.%:

Платина - 0,36

Рений - 0,36

Хлор - 1,2

Носитель - 98,08

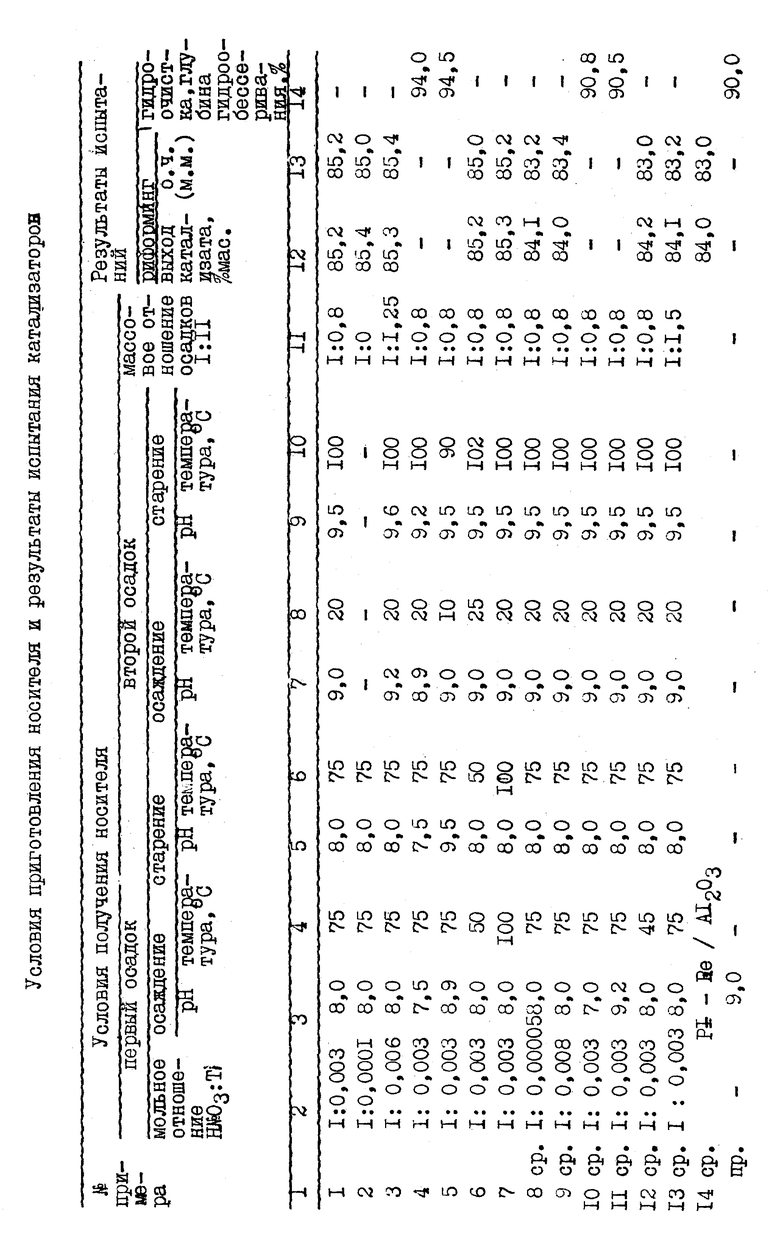

Риформингу подвергали прямогонную бензиновую Фракцию 85-180oC при 480oC, давлении 2,0 МПа, объемной скорости подачи сырья 1,5 ч, кратности циркуляции ВСГ 1500 нм3/м3 сырья. Результаты испытаний приведены в таблице.

Пример 2

Берется 312,1 г раствора алюмината натрия и 148,174 г раствора сульфата титана в азотной кислоте, содержащего 0,024 г соли, и готовится носитель по примеру 1 без добавления второго осадка. На основе носителя готовится катализатор риформинга и испытывается в условиях примера 2. Результаты испытаний приведены в таблице.

Пример 3

Берется 312,1 г раствора алюмината натрия, 149,56 г раствора титана азотнокислого в азотной кислоте, содержащего 1,41 г соли титана. Носитель готовится в тех же условиях, что и в примере 1, но второй осадок получается при условиях осаждения: рН 9,2, температура 20oC; и условиях старения: рН 9,6, температура 100oC. Массовое соотношение осадков 1:1,25.

На основе полученного носителя готовится и испытывается катализатор по примеру 1. Результаты испытания представлены в таблице.

Пример 4

Носитель готовится по примеру 1 с той разницей, что берется 0,57 г титана четыреххлористого, pH при осаждении первого осадка равно 7,5, а при осаждении второго осадка - 8,9, старение первого осадка проводится при рН 7,5, а второго - 9,2.

На основании полученного носителя готовится катализатор гидроочистки путем пропитки носителя растворами солей молибдена и кобальта. Готовый катализатор имел состав, мас.%:

Оксид молибдена - 8

Оксид кобальта - 4

Носитель - 88

Гидрообессериванию подвергается дизельная фракция, содержащая 0,42 мас.% серы, при 350oC давлении 4,0 МПа, объемной скорости подачи сырья 1,5 ч-1 и кратности циркуляции ВСГ 1500 нм3/м3 сырья. Результаты испытаний представлены в таблице.

Пример 5

Носитель готовится по примеру 1 с той разницей, что берется 0,36 г титана треххлористого, pH при осаждении первого осадка равно 8,9; температура осаждения второго осадка - 10oC, а старение первого осадка проводится при рН 9,5, второго - при температуре 90oC в течение 120 мин.

На основе полученного носителя готовится и испытывается катализатор по примеру 4. Результаты испытаний представлены в таблице.

Пример 6

Носитель готовится по примеру 1 с той разницей, что температура осаждения первого осадка - 50oC, второго осадка - 25oC; старения первого осадка - 50oC, второго - 102oC, время старения первого осадка - 150 мин, второго - 60 мин.

На основе полученного носителя готовится и испытывается катализатор по примеру 1. Результаты испытаний представлены в таблице.

Пример 7

Носитель готовится по примеру 1 с той разницей, что температура осаждения первого осадка - 100oC, старение проводится при 100oC в течение 15 мин.

На основании полученного носителя готовится и испытывается катализатор по примеру 1. Результаты испытания представлены в таблице.

Пример 8 (сравнительный)

Носитель готовится по примеру 1 с той разницей, что берется 0,012 г сульфата титана. На основе полученного носителя готовится и испытывается катализатор риформинга как в примере 1.

Результаты испытания представлены в таблице.

Пример 9 (сравнительный)

Носитель катализатора готовится по примеру 1 с той разницей, что берется 1,93 г сульфата титана. На основе полученного носителя готовится катализатор риформинга и испытывается как в примере 1.

Результаты испытания представлены в таблице.

Пример 10 (сравнительный)

Носитель катализатора готовится по примеру 1 с той разницей, что осаждение первого осадка проводится при рН 7,0. На основе полученного носителя готовится и испытывается катализатор гидроочистки как в примере 4.

Результаты испытания представлены в таблице.

Пример 11 (сравнительный)

Носитель катализатора готовится по примеру 1 с той разницей, что осаждение первого осадка проводится при рН 9,2. На основе полученного носителя готовится и испытывается катализатор гидроочистки как в примере 4.

Результаты испытания представлены в таблице.

Пример 12 (сравнительный)

Носитель катализатора готовится по примеру 1 с той разницей, что температура осаждения первого осадка равна 45oC. На основе полученного носителя готовится и испытывается катализатор риформинга как в примере 1.

Результаты испытания представлены в таблице.

Пример 13 (сравнительный)

Носитель катализатора готовится по примеру 1 с той разницей, что массовое отношение первого и второго осадков равно 1:1,5. На основе полученного носителя был приготовлен и испытан катализатор риформинга по примеру 1.

Результаты испытания представлены в таблице.

Пример 14 (сравнительный)

В качестве носителя катализатора используется оксид алюминия. Катализатор имел тот же состав, что в примере 1 и его испытывали в условиях примера 1.

Результаты испытания представлены в таблице.

Пример 15 (по прототипу)

Гидроксид алюминия получают осаждением из алюмината натрия азотной кислотой при условиях осаждения второго осадка примера 1. Полученный осадок декантируют от паточного раствора, отмывают, фильтруют, пептизируют азотной кислотой, формуют, сушат и прокаливают. Полученный оксид алюминия измельчают и готовят водную суспензию, содержащую 14,8 мас.% оксида алюминия.

675 г водной суспензии оксида алюминия смешивали с 72,9 мл раствора треххлористого титана и таким количеством 14%-ного раствора NH4ОН, чтобы pH было равно 9,0. Однородную смесь затем сушили до формовочного состояния и экструдировали. Экструдаты сушили при 121oC 16 часов и прокаливали при 538oC 2 часа.

На основе полученного, носителя готовили и испытывали катализатор как в примере 4. Результаты испытаний представлены в таблице.

Таким образом, предлагаемый способ получения носителя для катализаторов нефтепереработки и нефтехимии позволяет получать более активные катализаторы. Однако это возможно только в заявленных пределах мольного отношения HNO3 к Ti и условий осаждения.

Так, например, при увеличении (пр. 9) и уменьшении (пр.8) заявленного соотношения HNO3: Ti активность катализатора риформинга, приготовленного на полученном носителе, снижается.

При уменьшении (пр.10) и увеличении (пр.11) pH раствора и снижении температуры (пр. 12) при осаждении первого осадка активность катализаторов риформинга и гидроочистки, приготовленных на основе носителя, полученного при этих условиях, падает.

Увеличение температуры раствора при осаждении первого осадка приводит к сильному испарению раствора. Повышенное содержание второго осадка в носителе (пр. 13) влечет за собой снижение активности катализатора риформинга.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООБЕССЕРИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2155637C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2157827C2 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2232047C1 |

| Способ приготовления катализатора изомеризации парафинов на основе байеритного оксида алюминия | 2017 |

|

RU2669199C1 |

| СПОСОБ И КАТАЛИЗАТОР ПОЛУЧЕНИЯ ПАРАКУМИЛФЕНОЛА | 2002 |

|

RU2217409C2 |

| Способ приготовления носителя для катализаторов на основе оксида алюминия | 2019 |

|

RU2712446C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010600C1 |

| СПОСОБ И КАТАЛИЗАТОР ОЧИСТКИ ФЕНОЛА | 2002 |

|

RU2217408C2 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2545307C1 |

Описывается способ получения носителя катализаторов для нефтеперерабатывающих и нефтехимических процессов, включающий формование смеси соединений алюминия и титана, сушку и прокаливание, отличающийся тем, что осаждение гидроксида алюминия ведут из алюмината натрия азотной кислотой и солью титана, растворимой в азотной кислоте, при мольном отношении HNO3: Ti = 1 : (0,0001 - 0,006), pH 7,5 - 8,9, температуре 50 - 100oC, подвергают старению, а полученный осадок смешивают с гидроксидом алюминия без титана в массовом соотношении 1 : (0 - 1,25), отмывают, фильтруют, пептизируют, формуют, сушат и прокаливают. Технический результат - повышение активности катализатора. 2 з.п.ф-лы, 1 табл.

| US 4196101 A, 01.04.80 | |||

| Катализатор для риформинга бензиновых фракций | 1977 |

|

SU775880A1 |

| Катализатор для гидроочистки бензиновых фракций и способ его приготовления | 1986 |

|

SU1373429A1 |

| Рыбоход | 1953 |

|

SU97740A1 |

| 0 |

|

SU199394A1 | |

Авторы

Даты

2000-02-20—Публикация

1998-10-26—Подача