Изобретение относится к лазерной химической и химикотермической обработке изделий из различных термопластичных материалов, преимущественно к резке и скрайбированию.

Наиболее близким из известных способом обработки изделий из термопластичных и/или сублимирующихся материалов, при котором изделие погружают в жидкостную технологическую среду на заданную глубину и воздействуют на изделие лазерным лучом.

В этом способе трудно обеспечить качество обработки, поскольку возможно образование дефектного слоя.

Наиболее близким из известных устройств является устройство для обработки изделий из термопластичных и/или сублимирующихся материалов, содержащее источник лазерного излучения и защитный насадок, выполненный в виде корпуса с направляющим соплом для подачи защитного газа и охватывающего его второго сопла для струйной подачи технологической жидкости.

Данное устройство не позволяет создать необходимый для качественной обработки слой жидкости над обрабатываемой поверхностью изделия.

Задачей, решаемой в способе, является повышение качества обработки за счет уменьшения ширины реза и размеров дефектного слоя и количества выделяющихся вредных газообразных продуктов разрушения.

Это достигается тем, что в способе обработки изделий из термопластичных и/или сублимирующихся материалов, при котором изделие погружают в жидкостную технологическую среду и заданную глубину и воздействуют на изделие лазерным лучом, согласно изобретению, толщина слоя технологической жидкости над обрабатываемым участком изделия задается в пределах:

hmax > d ≥W/Kρ S q где d - толщина слоя технологической жидкости, см,

hmax - максимальная глубина проникновения парогазового канала в глубь технологической жидкости, см;

W - мощность излучения лазера, Дж/сек, Вт

К - константа, характеризующая технологическую жидкость по степени взаимодействия ее с излучением лазера, 1/сек

ρ - плотность жидкости, г/см3,

S-площадь входного сечения парогазового канала, см2,

q - удельная теплота парообразования жидкости, Дж/г, причем температуру последней поддерживают равной 95-98% от одной из наименьших температур и кипения этой жидкости или плавления материала изделия, плотность мощности лазерного излучения на поверхности жидкостной среды Р выбирают не менее величины K ˙ ρ ˙ q α , а угол α наклона оптической оси лазерного луча относительно поверхности изделия выбирают в пределах от 5 до 80о и перемещение луча относительно изделия осуществляют в направлении угла его наклона со скоростью разрушения материала изделия.

Задачей, решаемой в устройстве, является качественная обработка изделия и расширение технологических возможностей.

Для этого, в устройстве для обработки изделий из термопластичных и/или сублимирующихся материалов, содержащем источник лазерного излучения и защитный насадок, выполненный в виде корпуса с направляющим соплом для подачи защитного газа и охватывающего его второго сопла для струйной подачи технологической жидкости, согласно изобретению, оно снабжено третьим соплом для подачи моюще-охлаждающей жидкости или осушающего газа, установленным снаружи второго сопла, причем линии образующих всех сопел имеют общую точку пересечения.

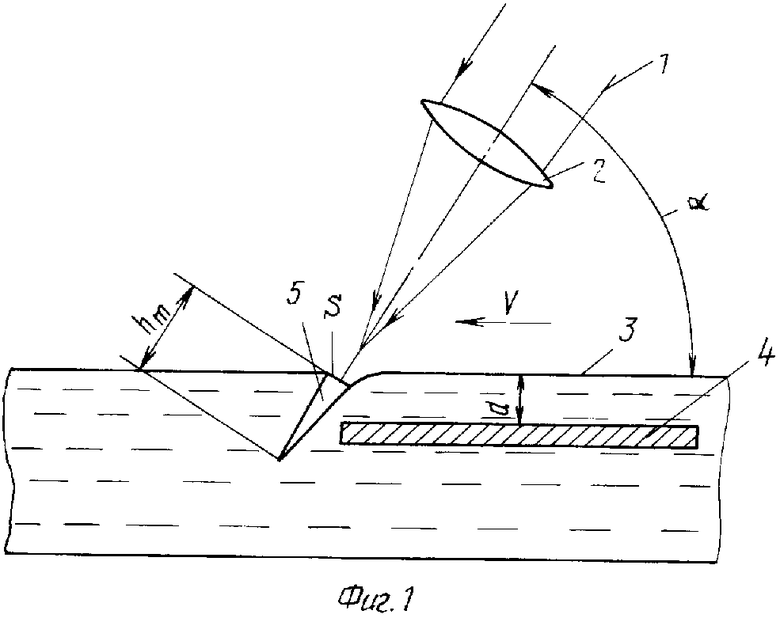

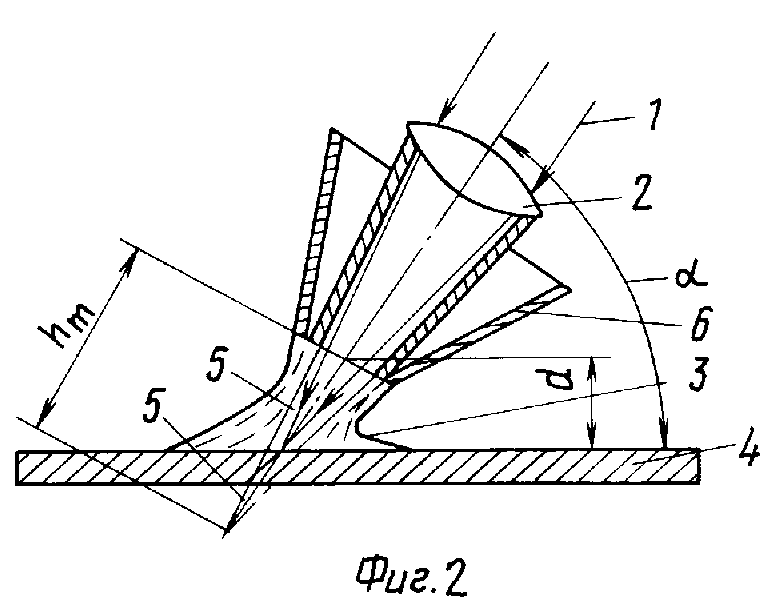

Предлагаемый способ поясняется фиг. 1 и 2.

На фиг. 1 показана обработка изделия, погруженного в ванну с технологической жидкостью; на фиг. 2 - обработка изделия при подаче жидкости только в зону фокусировки лазерного луча.

На фиг. 1 и 2 показано:

1 - излучение лазера (луч).

2 - фокусирующая система лазера,

3 - свободная поверхность жидкости.

4 - обрабатываемое изделие.

5 - парогазовый канал,

6 - сопло для подачи жидкости в зону обработки,

d - толщина слоя жидкостной среды над обрабатываемым изделием,

hm - максимальная глубина проникновения парогазового канала,

V - скорость относительного перемещения луча,

S - площадь входного сечения парогазового канала,

α - угол наклона оптической оси лазерного луча относительно поверхности жидкости (изделия).

Предлагаемый способ обработки изделий лазером осуществляется следующим образом.

Материал для получения изделия помещают в жидкостную среду (технологически активную): на фиг. 1 - это ванна с жидкостью; с последующим воздействием лазерного излучения 1 (луча), которое должно быть сфокусировано на уровне (или близко к нему) поверхности жидкости 3, в которую погружено обрабатываемое изделие 4. Излучение лазера, например, СО2-лазера, формирует в жидкости парогазовый канал 5, т. е. стационарную поверхность раздела "жидкость-парогазовое состояние". Предварительной тарировкой устанавливают максимальную глубину hmax парогазового канала в данной жидкости (например, поднимая и опуская стол - не показан) и величину плотности мощности Р = К ˙ ρ ˙ q˙ d, которая для воды, по нашим измерениям, равна 105 Вт/см2. Определяется также минимальная величина погружения в жидкостную среду будущего изделия, равная W/K ˙ ρ ˙S ˙q. Для этого составляются заранее опытным путем необходимые таблицы со значениями K и S.

Затем материал, из которого будет получено изделие, располагают в жидкостной среде на глубине, находящейся в пределах от hmax до hmin = W/K ˙ ρ ˙ S˙ q. Как определяются упомянутые величины, см. в примере осуществления способа.

Температуру технологической жидкости поддерживают близкой к одной из двух наименьших величин - температуры кипения самой этой жидкости или плавления материала изделия, точнее в пределах 95-98% от указанных величин. Это обеспечивается, например, с помощью известного термостата, соединенного патрубками подвода и слива с ванной для технологической жидкости.

При обработке изделия угол α наклона оптической оси лазерного луча относительно поверхности изделия выбирают в пределах от 5 до 80о, что было установлено в результате проведенных опытов. Во-первых, именно в данных пределах значений угла α образуется парогазовый канал одинаковой конфигурации и, следовательно, обеспечивается качественная форма реза. Во-втрых, при упомянутых углах наблюдается заметный прирост производительности по сравнению с известными способами, а именно: прирост в 5-8% был отмечен для нижнего предела угла α ≈ 5о и верхнего 80о, а при значении 50-60о имеет место максимум прироста производительности 40-45% ; эти данные получены при скорости перемещения луча относительно изделия 1 см/с; при больших скоростях пик производительности незначительно смещается в сторону больших углов α , однако, предельные значения патентуемого диапазона углов сохраняется. Отметим также, что нижний предел угла α = 5о согласуется (соответствует) с предельным значением угла падения луча на поверхность раздела сред, когда происходит полное отражение луча от этой поверхности.

При осуществлении способа конкретные величины α выбираются в зависимости от толщины материала, его тепловых свойств и т. п. Например, при резании тонких материалов углы α устанавливают близкими к нижнему пределу, так как при перемещении луча в направлении угла его наклона - "углом вперед" и одинаковой конфигурации парогазового канала увеличивается производительность за счет использования отраженного от поверхности изделия энергии луча для предварительного нагрева части слоя жидкости, которая в следующий момент превратится в парогазовый канал. При резке материалов больших толщин целесообразно устанавливать углы α ближе к верхнему пределу, но и в этом случае эффект "преднагрева" работает на увеличение производительности.

При обработке изделий сложных конфигураций или лазерном раскрое крупноформатных листовых материалов предпочтительнее струйная подача жидкости в зону фокусировки лазерного луча (фиг. 2), так как нецелесообразно помещать такие изделия в ванну (увеличивается расход жидкости, требуются ванны больших размеров); струйная же подача ламинарной струи в зону обработки вполне обеспечивает создание слоя, аналогичного слою жидкости в ванне. При этом над обрабатываемым участком необходимо выдержать слой заданной толщины.

При любой схеме обработки (фиг. 1 и 2), когда поверхность изделия находится в парогазовом канале на уровне его любого сечения, происходит терморазрушение материала, вынос продуктов разрушения спутным течением жидкости и охлаждение кромок реза при перемещении луча. В предлагаемом способе перемещение луча относительно изделия осуществляется по направлению "углом вперед" и со скоростью разрушения материала, которая заведомо известна.

В качестве технологической жидкости применяются некоторые растворы, вступающие в химические реакции с газообразными продуктами разрушения материала, а также вода, ибо и она вступает в реакции с продуктами разрушения некоторых материалов.

Для обработки используют также излучение инфракрасных лазеров.

Пример осуществления способа.

Исследовался процесс резки полистирола по известному способу и предлагаемому с использованием СО2 лазера марки ИЛГН-709.

При обработке по предлагаемому способу до начала резки под слоем жидкости определялись величины hmax > d ≥ hmin = = W/K ρ ˙ S ˙ q; Pmin = K ˙ ρ ˙ q˙ d при заданной мощности излучения W = 100 Вт. Для получения исходных величин, входящих в эти зависимости, использовались заготовленные заранее таблицы или графики ρ , q, K, а также визуальные измерения S. Например, для воды ρ = 1 г/см3, q = 2250 Дж/г. S= 0.06 см2. К = 3,7 с-1. d = 0,2 см, ρ min = = 1660 Дж/см2 ˙с. Для 10% -ного раствора жидкого стекла ρ = 1,2 г/см3, q = 2600 Дж/г, S = 0,05 см2. К = 6,4 с-1, d = 0,1 см, Рmin = 2000 Дж/см2 ˙с.

Результаты измерений параметров реза приведены в таблице, из которой видно, что предлагаемый способ позволяет повысить качество обработки, т. е. при одинаковой глубине реза ширина его, причем по всей глубине в 2 раза меньше, а размеры дефектного слоя (наплывов) уменьшаются в 2-10 раз. Производительность резки по предлагаемому способу в 1,5 раза больше.

В дополнение к обоснованию диапазона с угла α = 5-80оотметим, что на углах более 80о и менее 5о во время эксперимента заметного влияния на рост производительности обнаружено не было.

Предлагаемый способ имеет следующие преимущества, по сравнению с известными.

Задание толщины слоя технологической жидкости от минимальной, равной W/K ˙ ρ ˙ S q до максимальной, определяемой глубиной проникновения парогазового канала, позволяет использовать оставшуюся часть энергии лазерного излучения на нагрев и терморазрушение участка поверхности изделия, что обусловливает повышение качества обработки за счет уменьшения ширины реза и размеров дефектного слоя.

Возможность управления величиной мощности излучения, поглощаемого изделия, путем изменения толщины слоя жидкости снижает требования к стабильности излучения лазера и расширяет технологические возможности способа обработки изделий из термопластичных материалов.

Задание угла наклона лазерного луча к обрабатываемой поверхности в указанных пределах дополнительно оптимизирует процесс за счет использования отраженной части лазерного излучения, что приводит к увеличению производительности.

Поддержание температуры технологической жидкости близкой, но меньшей одной из двух температур - кипения жидкости или плавления материала изделия, также приводит к оптимизации процесса резания и, следовательно, к повышению производительности.

Наличие парогазового канала в жидкости делает зону обработки визуально наблюдаемой, что также позволяет повысить точность обработки в ручном и автоматическом режимах.

Отметим еще один, неожиданный, результат от применения предлагаемого способа.

В результате опытов с СО2-лазером инфракрасного невидимого излучения при условии соблюдения режимов, указанных в формуле изобретения (глубины погружения d, плотности мощности ρ , угла α и перемещения луча "углом вперед"), обнаружилось, что появляется возможность вести обработку изделий как бы новым визуально различимым инструментом - парогазовым каналом (конечно, совместно с лучом лазерным), а размеры этого канала поддаются визуальному регулированию оптимальным образом в зависимости от обрабатываемого материала, технологической жидкости и пр.

Применение технологической жидкости, в частности воды, способствует вымыванию продуктов разложения материала изделия из зоны обработки и поглощению большей части химически активных газообpазных продуктов разложения, что улучшает условия труда, снижает вредное воздействие на окружающую среду. К тому же при обработке под слоем технологической жидкости практически отсутствует отраженное излучение, что также улучшает условия труда. До 80% газообразных продуктов поглощаются водой - СО, СО2, химически активные радикалы (твердые частицы) - наиболее токсичные для дыхательных органов человека. Упомянутый раствор жидкого стекла поглощает до 95% газообразных продуктов.

В части устройства изобретение поясняется чертежом на фиг. 3, которое содержит источник лазерного излучения 7 и защитный насадок, выполненный в виде корпуса 8 с направляющим соплом 9 для подачи газа 10. Корпус 8, а точнее сопло 9 охватываются вторым соплом 11 для струйной подачи технологической жидкости 12, через отверстия 13. Отверстия 14 в сопле 9 служат для отвода защитного газа 10 от зоны лазерной обработки.

Устройство для обработки изделий из термопластичных материалов снабжено третьим соплом 15 для подачи моюще-охлаждающей жидкости 16 через отверстия 17, которые могут быть выполнены во втором сопле 11, как показано на чертеже, но могут быть выполнены и в корпусе третьего сопла 15. Последнее установлено снаружи второго сопла 11.

Линии образующих всех трех сопел имеют общую точку пересечения поз. 18.

Вместо моюще-охлаждающей жидкости может подаваться осушающий газ, для чего третье сопло 15 с помощью отверстий 17 подключается к источнику подачи указанного газа (не показано).

При работе устройства реализуются примеры заявленного способа.

Оптическая система лазера, совмещенная с данным устройством, фокусирует излучение в точку 18 пересечения образующих всех трех сопел, или в зону, непосредственно прилегаемую к этой точке. Через сопло 11 производится регулярная подача технологической жидкости 12, а через сопло 15 - подача жидкости или газа 16, смывающих технологическую жидкость и охлаждающих зону обработки изделия 4.

Технический результат от применения предлагаемого устройства заключается в следующем.

Наличие дополнительного третьего сопла моделирует такие условия лазерной обработки парогазовым каналом изделия, которые имеют место при помещении изделия в ванну с технологической жидкостью, и позволяет повысить качество обработки изделия за счет использования более высоких скоростей охлаждения зоны обработки по сравнению с естественной конвекцией в ванне.

Выполнение всех конусных насадок, т. е. сопел, таким образом, что их образующие сходятся в одной точке, позволяет максимально локализовать зону воздействия всех технологических составляющих непосредственно в месте обработки изделия. (56) Wе 88/04592, В 23 К 26/14, 1988.

ЕП 0432521, В 23 К 26/00, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОШИВКИ ПРЕЦИЗИОННЫХ ОТВЕРСТИЙ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ | 2000 |

|

RU2192341C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2007 |

|

RU2381094C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2566138C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ ВНАХЛЕСТКУ | 1991 |

|

RU2022742C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ СВАРКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120364C1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471600C1 |

| Способ лазерной сварки полых изделий | 2019 |

|

RU2704353C1 |

| ПЕЧАТАЮЩАЯ ГОЛОВКА ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ | 2017 |

|

RU2746306C2 |

| Способ изготовления цельнометаллической пильчатой ленты | 1990 |

|

SU1828470A3 |

Использование: лазерная обработка термопластичных материалов. Сущность изобретения: величину глубины погружения изделия в технологическую жидкостную среду задают в пределах: hmax≥ d≥ hmin=W/K·ρ·S·q , где d - толщина слоя технологической жидкости над поверхностью изделия, hmax - максимальная глубина проникновения парогазового канала в жидкость, hmin - минимальная глубина проникновения парогазового канала в жидкость, W - мощность излучения лазера, K - константа, характеризующая технологическую жидкость по степени взаимодействия ее с излучением лазера, ρ - плотность этой жидкости, S - площадь входного сечения парогазового канала, q - удельная теплота парообразования указанной жидкости. Температуру последней поддерживают равной 95 - 98% от одной из наименьших величин температур кипения самой этой жидкости или плавления материала изделия. Плотность мощности лазерного излучения на поверхности жидкостной среды задают не менее величины K·ρ·q·d , а угол α наклона оптической оси лазерного луча относительно поверхности изделия выбирают в пределах 5 - 80. Перемещение луча относительно изделия осуществляется в направлении угла его наклона со скоростью разрушения материала изделия. Для обработки используют излучение инфракрасных лазеров. Слой заданной толщины над обрабатываемым участком изделия формируют подачей струи технологической жидкости. В качестве технологической жидкости используют растворы, химически активные с газообразными продуктами разрушения материала изделия. В качестве технологической жидкости используют воду. Устройство для обработки изделий из термопластичных и/или сублимирующих материалов снабжено третьим соплом для подачи моюще-охлаждающей жидкости или оснащено установленным снаружи второго сопла, причем линии образующих всех сопел имеют общую точку пересечения. Обработка производится качественно без дефектов. 2 с. и 4 з. п. ф-лы, 1 табл. , 3 ил.

hmax>d ≥ hmin= W / K˙ρ˙S˙q,

где d - толщина слоя технологической жидкости над поверхностью изделия, см;

hmax - максимальная глубина проникновения парогазового канала в жидкость, см;

hmin - минимальная глубина проникновения парогазового канала в жидкость, см;

W - мощность излучения лазера, Дж/с;

K - константа, характеризующая технологическую жидкость по степени взаимодействия ее с излучением лазера, с-1;

ρ - плотность этой жидкости, г/см3;

S - площадь входного сечения парогазового канала, см2;

q - удельная теплота парообразования указанной жидкости, Дж/г,

причем температуру последней поддерживают равной 95 - 98% от одной из наименьших величин температуры кипения самой этой жидкости или плавления материала изделия, плотность мощности лазерного излучения на поверхности жидкостной среды P выбирают не менее величины K˙ρ˙q˙d, где угол α наклона оптической оси лазерного луча относительно поверхности изделия выбирают в пределах 5 - 80o, и перемещение луча относительно изделия осуществляют в направлении угла его наклона со скоростью разрушения материала изделия.

Авторы

Даты

1994-04-15—Публикация

1992-01-15—Подача