Изобретение относится к способам лазерной сварки полых изделий и может быть использовано в технологических процессах изготовления пустотелых дисков турбин, компрессоров и вентиляторов газотурбинных двигателей.

Основной задачей, решаемой при лазерной сварке полых дисков, является обеспечение минимального уровня внутренних напряжений и термических деформаций в зоне сварки. Достигается это за счет узких глубоких сварных швов с малым размером зоны расплава и зоны термического влияния при сохранении высокой прочности сварного соединения. Оптимальные размеры сварного соединения получают за счет минимизации погонной энергии в сварном шве при лазерной сварке, что позволяет снизить остаточные напряжения и деформации в 5-10 раз по сравнению с дуговыми способами сварки. Особенность процесса лазерной сварки заключается в том, что при сварке сложных фасонных заготовок узкими глубокими швами, из-за неизбежной погрешности позиционирования фокусного пятна относительно свариваемых кромок и нестабильности плотности мощности на свариваемой поверхности, изменяется положение отражающей поверхности зеркал, используемых в фокусирующих устройствах, поэтому в процессе сварки объем расплавляемого металла в корне глубокого шва не остается постоянным. Такая неравномерность распределения величины переплавленного металла по длине сварного шва при переменном размере зоны термического влияния приводит к эффекту накапливания нескомпенсированных остаточных напряжений и деформаций, которые вызывают коробление сваренных полых изделий. Для исправления указанного недостатка изделия подвергают дополнительной операции - рихтовке.

Известен способ лазерной сварки полых изделий, заключающийся в том, что на стыкуемые кромки при помощи устройства, содержащего фокусирующую линзу, подают вдоль оптической оси лазерный луч с заданным фокусным расстоянием, одновременно подают в зону сварки поток защитного газа, а в направлении, перпендикулярном оптической оси лазерного луча, подают поток сжатого воздуха, предназначенный для защиты фокусирующей линзы, и перемещают луч по заданной траектории вдоль линии стыка (RU 2659503, 2018 г.) Известное техническое решение имеет ограниченные функциональные возможности, поскольку предназначено для выполнения плоских сварочных швов и не обеспечивает возможности сварки пространственных швов полых изделий с внутренней стороны.

Известен способ лазерной сварки изделий, включающих пространственные швы, заключающийся в том, что на стыкуемые кромки при помощи фокусирующего устройства, содержащего отклоняющее зеркало, подают лазерный луч с заданным фокусным расстоянием, при этом одновременно в зону сварки подают поток защитного газа и перемещают луч по заданной траектории вдоль линии стыка (DE 102006033297, 2008 г.). Существенным недостатком известного технического решения является невозможность его использования для сварки полых изделий.

Известен способ лазерной сварки полых изделий, включающих пространственные швы, заключающийся в том, что на стыкуемые кромки при помощи фокусирующего устройства, содержащего параболическое зеркало, подают лазерный луч с заданным фокусным расстоянием, одновременно в зону сварки подают поток защитного газа, затем перемещают луч по заданной траектории вдоль линии стыка (US 5628449, 1997 г.) В известном техническом решении на точность совмещения траектории перемещения лазерного пятна с фактической линией стыка влияет тепловое состояние отражающей поверхности зеркала. Для уменьшения влияния этого фактора необходимо повышать мощность излучения, увеличивать размер лазерного пятна и погонную энергию. Это приводит к повышению суммарного объема расплава в сварном шве и позволяет компенсировать возникшие погрешности. Однако при мощном лазерном излучении высокая отражающая способность в начальный момент процесса способна вызвать повреждение фокусирующей оптики сварочной головки. Кроме того, в процессе сварки побочные продукты в виде мелких капель металла из разогретой парогазовой фазы могут достигать отражающей поверхности параболического зеркала и вызывать деградацию его отражающей поверхности. В результате избыточная тепловая энергия сварочной ванны влияет на условия трансляции лазерного излучения. Возникает обратная связь, которая может привести к разрушению отражающей поверхности зеркала, вследствие чего процесс глубокого проплавления нарушается и происходит рост количества дефектов в сварном шве, а изменение объема ванны расплава и размеров околошовной зоны снижает технологическую прочность сварного шва изделия.

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является способ лазерной сварки полых изделий, заключающийся в том, что на стыкуемые кромки при помощи фокусирующего устройства подают лазерный луч с заданным фокусным расстоянием, одновременно в зону сварки подают поток защитного газа, в зоне фокусирующего устройства создают дополнительный поток защитного газа, а затем перемещают луч по заданной траектории вдоль линии стыка (С. Катаяма, «Справочник по лазерной сварке», Москва, Техносфера, 2015, стр. 452-457). В известном техническом решении фокусирующее устройство содержит линзы, установленные в сварочной головке, закрепленной на роботе-манипуляторе, что обеспечивает возможность сварки полых изделий с пространственным (трехмерным) швом.

В известных технических решениях процесс сварки осуществляется с внешней стороны полого изделия. Это приводит к скоплению в корневой части сварного шва образований в виде окислов, карбидов и шлака, что снижает прочность сварного шва. Таким образом, общий существенный недостаток известных технических решений - недостаточные технологические возможности.

Техническая проблема, на решение которой направлено изобретение, заключается в расширении технологических возможностей способа лазерной сварки путем обеспечения лазерной сварки со стороны полости изделия при условии бездефектного формирования сварного соединения.

Технический результат, достигаемый при осуществлении предлагаемого изобретения, заключается в создании эффекта газовой эжекции на поверхности поворотного зеркала, обеспечении стабильности теплового состояния отражающей поверхности поворотного зеркала и повышении качества сварного шва.

Заявленный технический результат достигается за счет того, что при осуществлении способа лазерной сварки полых изделий, заключающемся в том, что на стыкуемые кромки при помощи фокусирующего устройства подают лазерный луч с заданным фокусным расстоянием, одновременно в зону сварки подают поток защитного газа, в зоне фокусирующего устройства создают дополнительный поток защитного газа, затем перемещают луч по заданной траектории вдоль линии стыка, при этом в качестве фокусирующего устройства используют поворотное зеркало, установленное в оптическом канале лазера, причем оптический канал размещают в полости изделия вдоль оси его симметрии, лазерный луч подают на стыкуемые кромки со стороны внутренней замкнутой полости свариваемого изделия, дополнительный поток защитного газа создают в виде первого потока, направленного с наружной стороны оптического канала, и второго потока, направленного вдоль отражающей поверхности поворотного зеркала и сообщенного с первым потоком, причем расход газа во втором потоке составляет 10-50 л/мин, а на обратной поверхности поворотного зеркала создают поток охлаждающей жидкости, расход которой определяют с учетом толщины и коэффициента теплопроводности материала зеркала.

Указанные существенные признаки обеспечивают решение поставленной проблемы с достижением заявленного технического результата, так как:

- использование в качестве фокусирующего устройства поворотного зеркала, установленного в оптическом канале лазера, размещение оптического канала в полости изделия вдоль оси его симметрии и подача лазерного луча на стыкуемые кромки со стороны внутренней замкнутой полости свариваемого изделия обеспечивают повышение качества сварного шва за счет формирования корневой части сварного шва на внешней поверхности изделия, что упрощает процесс удаления недоброкачественных образований в виде окислов и шлаков;

- создание дополнительного потока защитного газа в виде первого потока, направленного с наружной стороны оптического канала, и второго потока, направленного вдоль отражающей поверхности поворотного зеркала и сообщенного с первым потоком, причем расход газа во втором потоке составляет 10-50 л/мин, обеспечивает эффект газовой эжекции на поверхности поворотного зеркала, что позволяет повысить качество сварного шва за счет удаления мелких капель металла из разогретой парогазовой фазы, образующейся в процессе сварки, и предохранить поверхность зеркала от загрязнений;

- создание на обратной поверхности поворотного зеркала потока охлаждающей жидкости, расход которой определяют с учетом толщины и коэффициента теплопроводности материала зеркала, обеспечивает повышение качества сварного шва за счет стабильности теплового состояния отражающей поверхности поворотного зеркала.

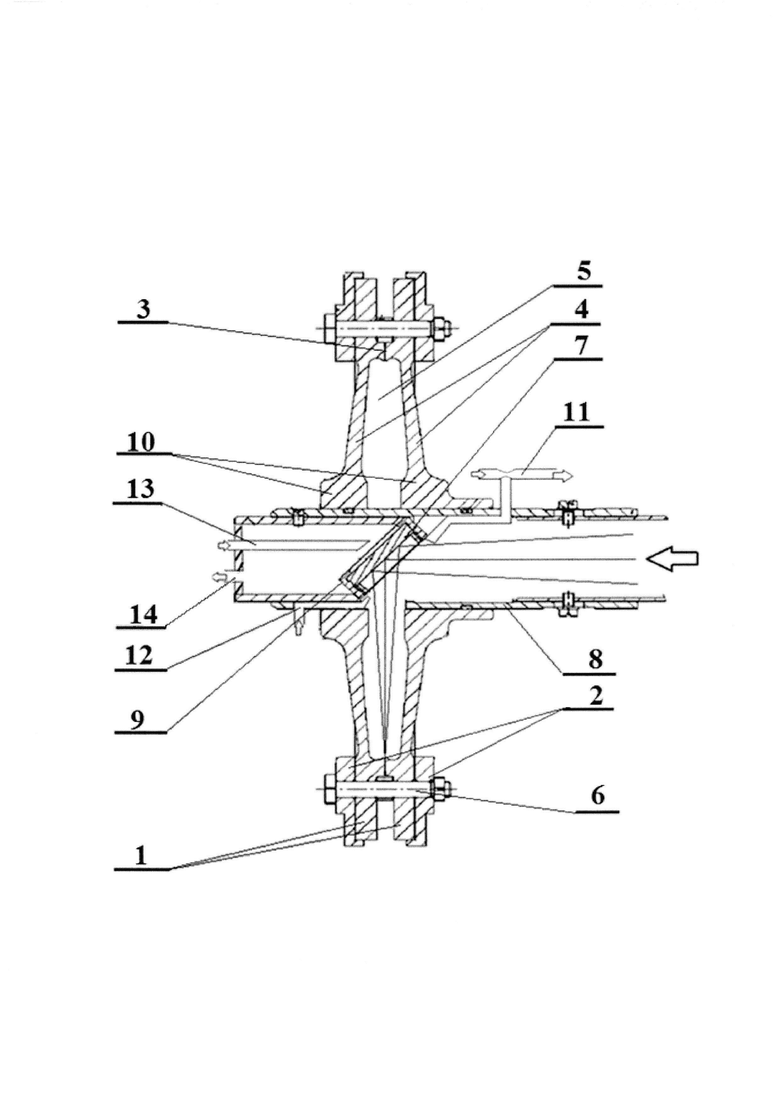

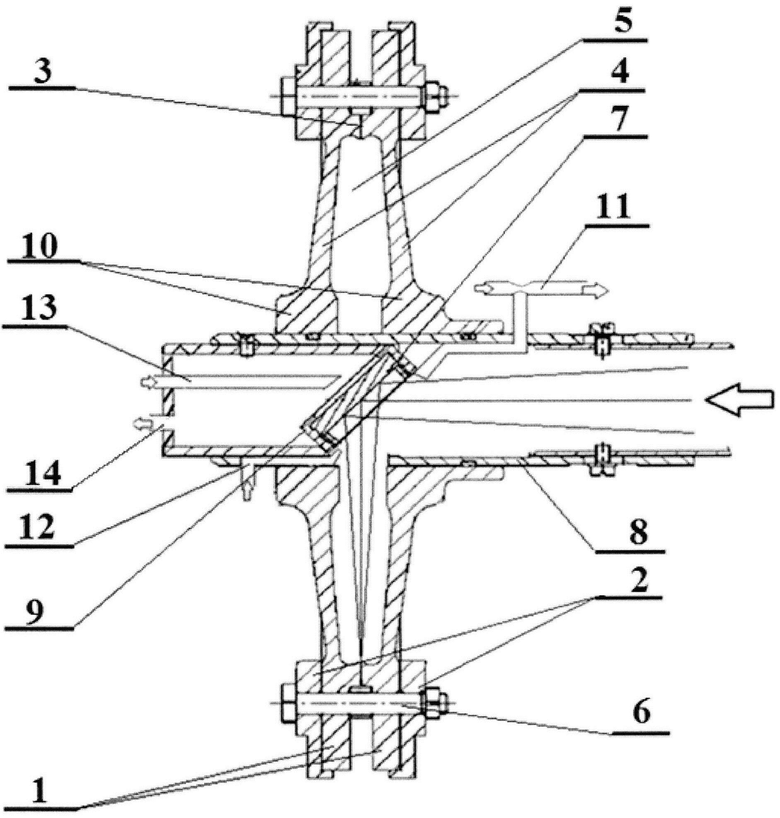

Настоящее изобретение поясняется следующим подробным описанием способа лазерной сварки полых изделий, в частности сварного турбинного диска из жаропрочного сплава, со ссылкой на иллюстрацию, где на фигуре представлена схема реализации предложенного способа.

На фигуре приняты следующие обозначения:

1 - ободные части свариваемых заготовок турбинного диска;

2 - средство крепления свариваемых заготовок турбинного диска;

3 - стыкуемые кромки свариваемых заготовок турбинного диска;

4 - стенки свариваемых заготовок турбинного диска;

5 - внутренняя замкнутая полость турбинного диска;

6 - фиксирующие болты;

7 - поворотное зеркало;

8 - оптический канал лазера;

9 - зажим;

10 - ступичные части свариваемых заготовок турбинного диска;

11 - средство подачи первого потока;

12 - средство подачи второго потока;

13 - патрубок подвода охлаждающей жидкости;

14 - патрубок отвода охлаждающей жидкости.

Способ реализуется следующим образом.

Ободные части 1 свариваемых заготовок турбинного диска устанавливают в средство 2 крепления, прижимают друг к другу и стыкуют кромки 3 таким образом, что стенки 4 заготовок образуют замкнутую (внутреннюю) полость 5 диска. После этого средство 2 крепления заготовок диска фиксируют при помощи болтов 6. В зону кромок 3 от источника (на чертеже не показан) лазерного излучения при помощи фокусирующего устройства подают лазерный луч с заданным фокусным расстоянием. Одновременно в зону сварки подают поток защитного газа, в зоне фокусирующего устройства создают дополнительный поток защитного газа, затем перемещают луч по заданной траектории вдоль линии стыка. При этом в качестве фокусирующего устройства используют поворотное зеркало 7, установленное в оптическом канале 8 при помощи зажима 9, причем оптический канал 8 размещают в отверстиях ступичных частей 10 диска вдоль оси симметрии последнего. Лазерный луч подают на стыкуемые кромки 3 по оптическому каналу 8 со стороны внутренней замкнутой полости 5 свариваемого диска. Дополнительный поток защитного газа создают в виде первого потока, направленного при помощи средства 11 подачи газа с наружной стороны оптического канала 8, и второго потока, направленного при помощи соответствующего средства 12 подачи газа вдоль отражающей поверхности поворотного зеркала 7. При этом первый и второй потоки защитного газа сообщены между собой, а расход газа во втором потоке составляет от 10 до 50 л/мин. Перемещают лазерный луч по заданной траектории вдоль линии стыка кромок 3, а на поверхность, обратную отражающей поверхности зеркала 7 при помощи патрубка 13 подводят поток охлаждающей жидкости (например, воды), которую отводят через патрубок 14. При этом расход охлаждающей жидкости определяют с учетом толщины и коэффициента теплопроводности материала зеркала 7 при 20°С.

Экспериментальные исследования, физическое моделирование и оптимизация режимов лазерной сварки с поворотным зеркалом, тыльная сторона которого искусственно охлаждается, а отражающая поверхность принудительно обдувается газовым потоком, позволили установить, что произведение толщины «h» поворотного зеркала и коэффициента «χ» температуропроводности материала зеркала близко величине «q» расхода охлаждающей жидкости, т.е.

hχ≅q.

Фактически это равенство представляет собой свернутое условие температурного баланса на поверхности зеркала, поскольку «χ» - это отношение теплопроводности к плотности и теплоемкости. Таким образом, для достижения стабильного искусственного охлаждения отражающей поверхности поворотного зеркала регулируют расход «q» охлаждающей жидкости в соответствии с соотношением:

qρC≥hλ,

где:

q - расход охлаждающей жидкости, м3/с;

ρ - плотность охлаждающей жидкости, кг/м3;

С - теплоемкость охлаждающей жидкости, Дж/(кг*К);

h - толщина зеркала, м;

λ - коэффициент теплопроводности материала зеркала при 20°С.

В процессе сварки мелкие капли металла из разогретой парогазовой фазы, создаваемой ванной расплава, воздействуют на поверхность поворотного зеркала. Защитный газовый поток, создаваемый вдоль отражающей поверхности зеркала, вызывает эффект газовой эжекции, т.е. обеспечивает высокоскоростному потоку инертного газа увлечение за собой низкоскоростного потока парогазовой фазы, что позволяет предохранить поверхность зеркала от загрязнений.

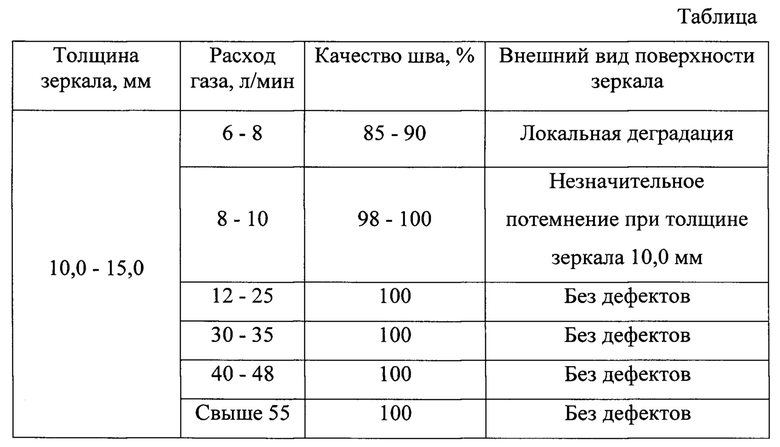

В таблице приведены результаты экспериментальных исследований по определению влияния расхода инертного газа на состояние поверхности зеркала и качество сварного шва.

Анализ результатов исследований показал, что дополнительная газовая защита зеркала потоком инертного газа с расходом менее 10 л/мин не обеспечивает возникновения эффекта газовой эжекции (наблюдается наличие локальной деградации), а создание дополнительной газовой защиты в виде потока инертного газа с расходом более 50 л/мин нецелесообразно вследствие большого расхода инертного газа. Одновременное охлаждение тыльной стороны поворотного зеркала обеспечивает стабильность теплового состояния отражающей поверхности за счет отсутствия ее деградации в процессе сварки, что позволяет осуществлять высокоскоростную и узкошовную сварку лазерным лучом.

Таким образом, создание вдоль отражающей поверхности зеркала дополнительной газовой защиты в виде потока инертного газа с расходом 10-50 л/мин., а на обратной поверхности отражающего зеркала потока охлаждающей жидкости с расходом, определяемым с учетом толщины и коэффициента теплопроводности материала зеркала при 20°С, создает на поверхности поворотного зеркала эффект газовой эжекции при обеспечении стабильности теплового состояния его отражающей поверхности, обеспечивает повышение качества сварного шва и позволяет решить проблему расширения технологических возможностей способа путем обеспечения лазерной сварки со стороны полости изделия при условии бездефектного формирования сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ВЫСОКОПРОЧНЫХ МАРОК СТАЛИ | 2018 |

|

RU2678110C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| Способ восстановления насосно-компрессорных труб лазерной сваркой | 2017 |

|

RU2654909C1 |

| СПОСОБ ДВУХЛУЧЕВОЙ ЛАЗЕРНОЙ СВАРКИ | 2016 |

|

RU2639200C1 |

| Способ лазерно-дуговой сварки | 2017 |

|

RU2635679C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| ЛАЗЕРНАЯ СВАРОЧНАЯ ГОЛОВКА С ДВУМЯ ПОДВИЖНЫМИ ЗЕРКАЛАМИ, НАПРАВЛЯЮЩИМИ ЛАЗЕРНЫЙ ПУЧОК, И СИСТЕМА И СПОСОБЫ ЛАЗЕРНОЙ СВАРКИ, В КОТОРЫХ ОНА ИСПОЛЬЗУЕТСЯ | 2016 |

|

RU2711996C2 |

| Способ лазерной сварки металлов и устройство для осуществления способа | 2019 |

|

RU2732256C1 |

Изобретение относится к способам лазерной сварки полых изделий и может быть использовано в технологических процессах изготовления пустотелых дисков турбин, компрессоров и вентиляторов газотурбинных двигателей. В способе лазерной сварки полых изделий на стыкуемые кромки подают лазерный луч с заданным фокусным расстоянием, в зону сварки подают поток защитного газа, в зоне фокусирующего устройства создают дополнительный поток защитного газа. В качестве фокусирующего устройства используют поворотное зеркало, а оптический канал размещают в полости изделия вдоль оси его симметрии. Лазерный луч подают на кромки со стороны внутренней полости изделия, дополнительный поток защитного газа создают в виде первого потока с наружной стороны оптического канала и второго потока вдоль отражающей поверхности поворотного зеркала. На обратной поверхности поворотного зеркала создают поток охлаждающей жидкости. Техническим результатом изобретения является создание эффекта газовой эжекции на поверхности поворотного зеркала, обеспечение стабильности теплового состояния отражающей поверхности поворотного зеркала и повышение качества сварного шва. 1 ил., 1 табл.

Способ лазерной сварки полых изделий, включающий подачу лазерного луча на стыкуемые кромки при помощи фокусирующего устройства с заданным фокусным расстоянием, одновременную подачу в зону сварки потока защитного газа, создание в зоне фокусирующего устройства дополнительного потока защитного газа, перемещение луча по заданной траектории вдоль линии стыка, отличающийся тем, что в качестве фокусирующего устройства используют поворотное зеркало, установленное в оптическом канале лазера, причем оптический канал размещают в полости изделия вдоль оси его симметрии, лазерный луч подают на стыкуемые кромки со стороны внутренней замкнутой полости свариваемого изделия, дополнительный поток защитного газа создают в виде первого потока, направленного с наружной стороны оптического канала, и второго потока, направленного вдоль отражающей поверхности поворотного зеркала и сообщенного с первым потоком, причем расход газа во втором потоке составляет 10-50 л/мин, а на обратной поверхности поворотного зеркала создают поток охлаждающей жидкости, расход которой определяют с учетом толщины и коэффициента теплопроводности материала зеркала.

| С | |||

| КАТАЯМА, "Справочник по лазерной сварке", Москва, Техносфера, 2015, стр | |||

| Устройство для преобразования движения поршня двигателя во вращательное движение вала | 1922 |

|

SU452A1 |

| ЛАЗЕРНАЯ СВАРОЧНАЯ ГОЛОВКА И ПРОЦЕСС ЛАЗЕРНОЙ СВАРКИ | 2013 |

|

RU2659503C2 |

| ОБЪЕКТИВ ЛАЗЕРА ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ И СПОСОБ ЦЕНТРИРОВАНИЯ ОБЪЕКТИВА ЛАЗЕРА | 1991 |

|

RU2009820C1 |

| СПОСОБ СВАРКИ ВНАХЛЕСТКУ УЧАСТКА, СПОСОБ ИЗГОТОВЛЕНИЯ СВАРЕННОГО ВНАХЛЕСТКУ ЭЛЕМЕНТА, СВАРЕННЫЙ ВНАХЛЕСТКУ ЭЛЕМЕНТ И АВТОМОБИЛЬНАЯ ДЕТАЛЬ | 2013 |

|

RU2606667C2 |

| DE 102006033297 A1, 24.01.2008 | |||

| US 5628449 A1, 13.05.1997 | |||

| Устройство для введения лекарственных средств, имплантата, трансплантата в кость | 2023 |

|

RU2829413C1 |

Авторы

Даты

2019-10-28—Публикация

2019-03-22—Подача