Изобретение относится к способу полирования любых трех мерных поверхностей металлических материалов с использованием лазера и плазмы, образованной лучом лазера, и может быть применено в машиностроении при полировании деталей машин и механизмов, а также в инструментальном производстве при изготовлении штампов и пресс-форм или любых других деталей, к которым предъявляются требования к качеству поверхности.

Применение лазера для полирования поверхности металла было впервые реализовано в 1996 году немецкой фирмой LFC [1]. Сущность процесса лазерного полирования поверхности заключается в расплавлении и испарении поверхностного слоя металла на глубину до нескольких десятков микрон. При расплавлении происходит «выглаживание» шероховатостей поверхности, а испарение поверхностного слоя производится в режиме сублимации. Данная технология позволила заменить трудоемкий механический процесс полирования на лазерный, что особенно актуально для сложных трехмерных поверхностей, как например, в штампах и пресс-формах. Процесс лазерного полирования трехмерных поверхностей в отличие от механического позволяет его автоматизировать.

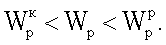

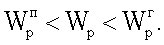

На Фиг.1 приведен профиль поверхности, полученный после механической обработки, а на Фиг.2 приведен профиль поверхности, полученный после лазерного полирования немецкой фирмой LFC.

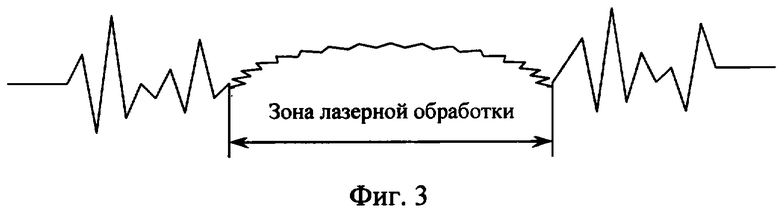

В настоящее время предел достижения наивысшего класса обработки поверхности методом лазерного полирования ограничен рядом физических явлений и прежде всего эффектами поверхностного натяжения и газодинамического давления испаряемого материала на обрабатываемую поверхность. При воздействии луча лазера в режиме оплавления обрабатываемой поверхности происходит расплавление поверхностных неровностей и после ухода луча лазера из зоны обработки, жидкая фаза зоны расплава, под действием сил поверхностного натяжения начинает приобретать полусферическую каплеобразную форму (Фиг.3).

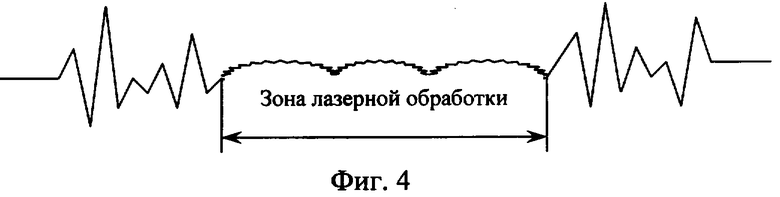

Обработка поверхности с коэффициентом перекрытия, отличным от нуля (Фиг.4), безусловно, повышает эффект «выглаживания» поверхности, но, в конечном итоге, не позволяет кардинально повысить класс обработки, поскольку остается полусферическая форма поверхности, радиус которой определяется силами поверхностного натяжения и скоростью охлаждения расплавленного поверхностного слоя.

Известны способы уменьшения шероховатости двухмерных металлических поверхностей путем их полирования с использованием лазерного луча, описанные в немецких патентах № DE-OS 4133620, DE-OS 4219809 и американском патенте № US-A-4926664.

Известен способ лазерного полирования металлической поверхности, разработанный фирмой LFC с использованием двух лазеров мощностью 40 Вт и 400 Вт, основанный на принципе поверхностного плавления и испарения поверхности. Применение 2-х лазеров увеличивает стоимость оборудования.

Известен «Способ изготовления полированных поверхностей пресс-форм» патент DE 98103285.5. Способ предусматривает полирование трехмерных поверхностей посредством лазерного луча за один или несколько проходов на одной детали по заданным размерам или по фактическим размерам. Способ включает предварительный замер фактических исходных размеров неровностей, расчет необходимой величины снимаемого металла, промежуточные замеры в процессе обработки и обработку в несколько проходов.

Значение толщины поверхностного слоя испаренного металла определяется удельными энергетическими характеристиками лазерного излучения.

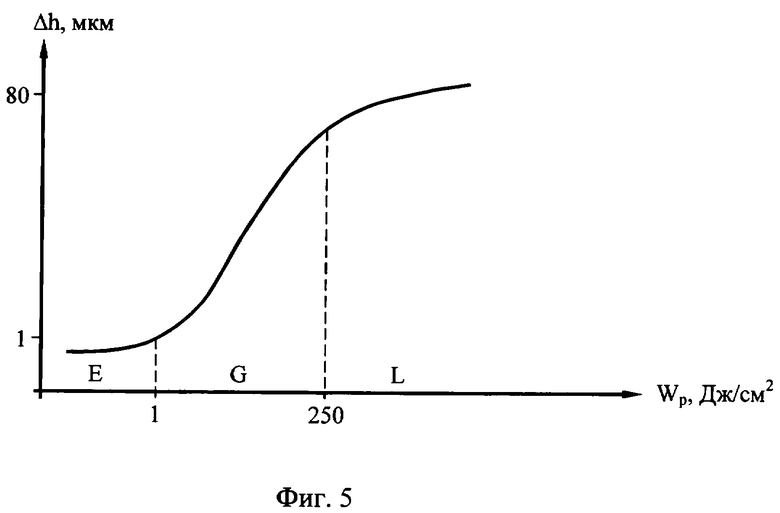

На Фиг.5 представлена зависимость толщины испаряемого поверхностного слоя материала лазерным лучом в мкм (микрометрах) как результат лазерного воздействия (плотность энергии × время излучения) в Дж/см2. Зависимость представляет собой кривую линию с плоским фронтом в области лазерного воздействия с небольшой плотностью энергии, обозначенного буквой Е, и в области сильного лазерного воздействия, обозначенного буквой L; а в области среднего лазерного воздействия в виде кривой с резким подъемом, обозначенного буквой G. Приведенные на Фиг.5 значения действительны для лазера на парах меди, воздействующего на алюминий, описанные в патенте DE-OS 4412443.

Для лазера на парах меди и алюминия в качестве обрабатываемого материала область Е заканчивается и начинается область воздействия G при плотности энергии, равной приблизительно 1 Дж/см2, а конец области G и начало области L расположено при ≈250 Дж/см2. До лазерного воздействия ≈1 Дж/см2 снятие слоя алюминия лежит в районе 1 мкм, область воздействия Е, а в области воздействия L с плотностью энергии лазерного излучения свыше 250 Дж/см2 снятие слоя алюминия составляет ≈80 мкм.

Лазер эксплуатируется согласно изобретению в областях Е и L с плоским видом кривой, так как в этих диапазонах наблюдается слабое влияние изменения плотности энергии лазерного излучения, которые возникают, например, за счет изменения расстояния между лазерной фокусирующей головкой и обрабатываемой поверхностью из-за вибраций, на величину снятия слоя. Следовательно, контролируемое и точное придание формы становится более технологически воспроизводимым. Область воздействия Е с низкой интенсивностью лазерного луча является предпочтительной для "чистового" полирования поверхности.

В упомянутых способах полирования металлической поверхности производительность обработки не удовлетворяет современным требованиям промышленности и не превышает 5,0 см2/мин.

Наиболее близким по технической сущности к заявляемому способу является «Способ выравнивания и полирования или структурирования поверхностей с помощью модулированного лазерного излучения», описанный в немецком патенте № DE 10342750 20030916. Способ предусматривает две стадии обработки поверхности.

На первой стадии применяется непрерывное или импульсное лазерное излучение с большой продолжительностью длительности импульса 2100 мкс (микросекунда), при котором происходит расплавление поверхностного слоя на глубину от 5 до 500 мкм, предпочтительнее от 10 до 80 мкм. При этом предпочтительная мощность луча лазера составляет от 70 до 140 Вт.

На второй стадии обработки применяется преимущественно импульсное лазерное излучение, позволяющее испарять поверхностный слой толщиной до 5 мкм.

На первой и второй стадиях обработка поверхности производится путем сканирования лазерного луча в пределах от 100 до 1000 мкм в параллельных плоскостях с перекрытием лазерного луча.

Способ предусматривает также модуляцию лазерного излучения в соответствии с волнистостью или синусообразностью обрабатываемой поверхности, при которой период изменения интенсивности лазерного излучения располагается в противофазе волнистости обрабатываемой поверхности, что позволяет снизить высоту неровностей и повысить чистоту поверхности.

Обеспечение синхронизации модуляции лазерного излучения в соответствии с синусообразностью поверхности является достаточно сложной и трудоемкой задачей. Сначала сканируют предназначенную для обработки поверхность и вводят данные по шероховатости поверхности в компьютер, а затем компьютер управляет модуляцией лазерного излучения в соответствии с программой согласно введенным данным, при которой максимальная интенсивность лазерного излучения приходится на максимальную величину шероховатости. В случае какого-либо сбоя или отклонения луча чистота поверхности не только не улучшится, а значительно ухудшится. Безусловно данный способ является достаточно сложным и дорогим.

Таким образом, известным способам лазерного полирования поверхности, включая и прототип, присущи общие недостатки лазерного полирования поверхности металлов, заключающиеся в том, что повышению чистоты обрабатываемой поверхности препятствует волнистость поверхности, остающаяся от воздействия сил поверхностного натяжения расплава, гидродинамического эффекта в результате интенсивного испарения, а также ограниченность производительности полирования, которая не превышает 5,0 см2/мин. Низкая производительность лазерного полирования объясняется тем, что переплав поверхностного слоя металла происходит в режиме теплопроводности, что ограничивает скорость переплава поверхности и тем, что для удаления металла используется эффект поверхностного испарения. Эти обстоятельства не позволяют достигнуть более высоких параметров полирования.

Существует два механизма удаления (испарения) материала с поверхности (поверхностного слоя) с помощью луча лазера при полировании:

1. Механизм поверхностного испарения (сублимация) как в упомянутых аналогах.

2. Механизм объемного парообразования, который, в свою очередь, подразделяется на зародышевый и флуктуационный. Какой из механизмов будет доминировать, зависит от плотности мощности лазерного излучения и толщины слоя расплава [2].

Экспериментальные исследования показали, что присутствие вблизи поверхности металла приповерхностной лазерной плазмы оказывает существенное влияние на изменение механизма взаимодействия лазерного излучения с обрабатываемым металлом [3]. Одновременное воздействие луча лазера и приповерхностной лазерной плазмы на зону обработки позволяет создавать новые технологические способы обработки материалов, которые называются лазерно-плазменными технологиями. Лазерная плазма значительно влияет на изменение геометрических параметров поверхности, физико-химических и механических свойств поверхностного слоя металла.

Физические процессы, происходящие при лазерно-плазменном полировании поверхности, связаны с образованием жидкой фазы расплавленного поверхностного слоя металла, протекания физических эффектов абляции и объемного парообразования, когда температура жидкой фазы металла превышает температуру кипения [2].

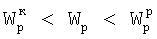

При интенсивностях лазерного излучения, превышающих некоторое критическое значение  (где

(где  - критическая плотность мощности лазерного излучения, переводящая проплавление металла из режима теплопроводности в режим глубокого проплавления с эффектом объемного парообразования; Wp - плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в парах металла, при которой производится обработка), наблюдается изменение механизма проплавления поверхностного слоя с режима теплопроводности на режим глубокого ("кинжального") проплавления [4] и происходит значительное увеличение скорости переплава поверхности, за счет увеличения эффективного и термического коэффициента полезного действия процесса, а также гидродинамического течения жидкой фазы расплава.

- критическая плотность мощности лазерного излучения, переводящая проплавление металла из режима теплопроводности в режим глубокого проплавления с эффектом объемного парообразования; Wp - плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в парах металла, при которой производится обработка), наблюдается изменение механизма проплавления поверхностного слоя с режима теплопроводности на режим глубокого ("кинжального") проплавления [4] и происходит значительное увеличение скорости переплава поверхности, за счет увеличения эффективного и термического коэффициента полезного действия процесса, а также гидродинамического течения жидкой фазы расплава.

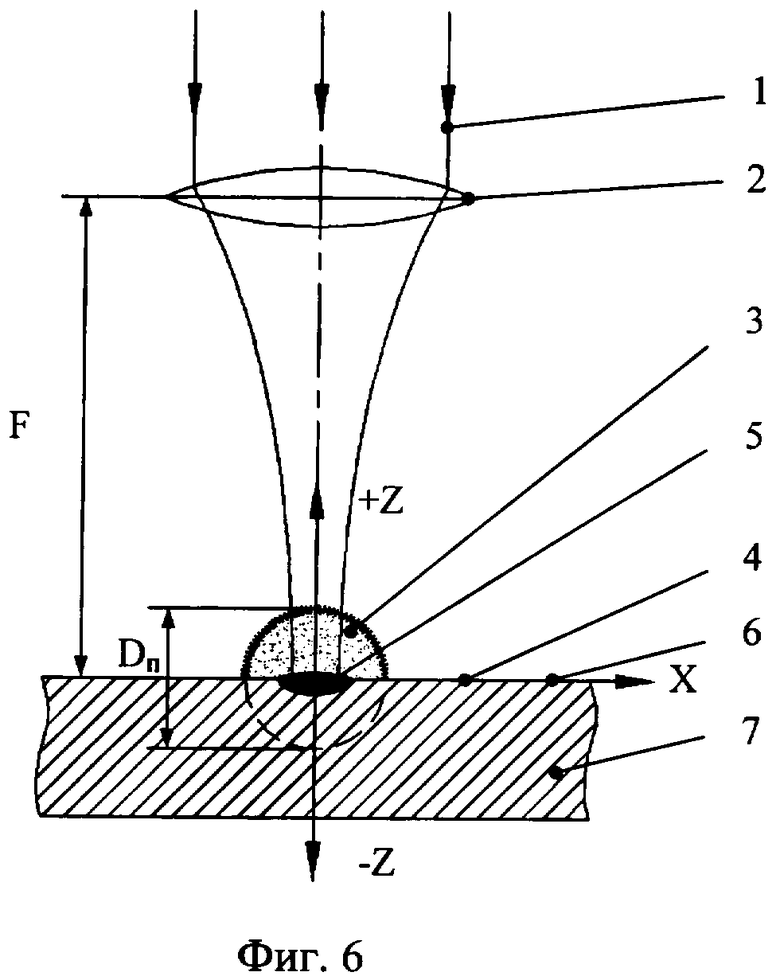

На Фиг.6 представлена схема действия лазерного луча с образованием приповерхностной лазерной плазмы, на которой обозначены:

1 - луч лазера, 2 - фокусирующая линза, 3 - приповерхностная плазма, 4 - фокальная плоскость, 5 - жидкая фаза расплавленного металла, 6 - полируемая поверхность, 7 - обрабатываемый материал, F - фокусное расстояние между плоскостью фокусирующий линзы 2 и фокальной плоскостью 4, Dп - диаметр приповерхностной лазерной плазмы, ΔF - величина дефокусировки или геометрическое положение фокальной плоскости с энергетическим центром плазмы относительно обрабатываемой поверхности.

Задачей изобретения является упрощение алгоритма полирования поверхности, увеличение производительности полирования поверхности и снижения себестоимости технологического процесса.

Поставленная задача достигается за счет того, что в способе лазерно-плазменного полирования металлической поверхности, включающем воздействие непрерывного лазерного излучения на обрабатываемую поверхность, согласно изобретению над полируемой поверхностью посредством лазерного луча поджигают и непрерывно поддерживают приповерхностную лазерную плазму оптического разряда в парах металла [5] с возможностью перемещения ее энергетического центра по координатам X; Y; Z относительно обрабатываемой поверхности.

Приповерхностную лазерную плазму поджигают в парах металла при ΔF=0, что обеспечивает минимизацию энергетических затрат. Поджигание плазмы может осуществляться любым известным способом [4].

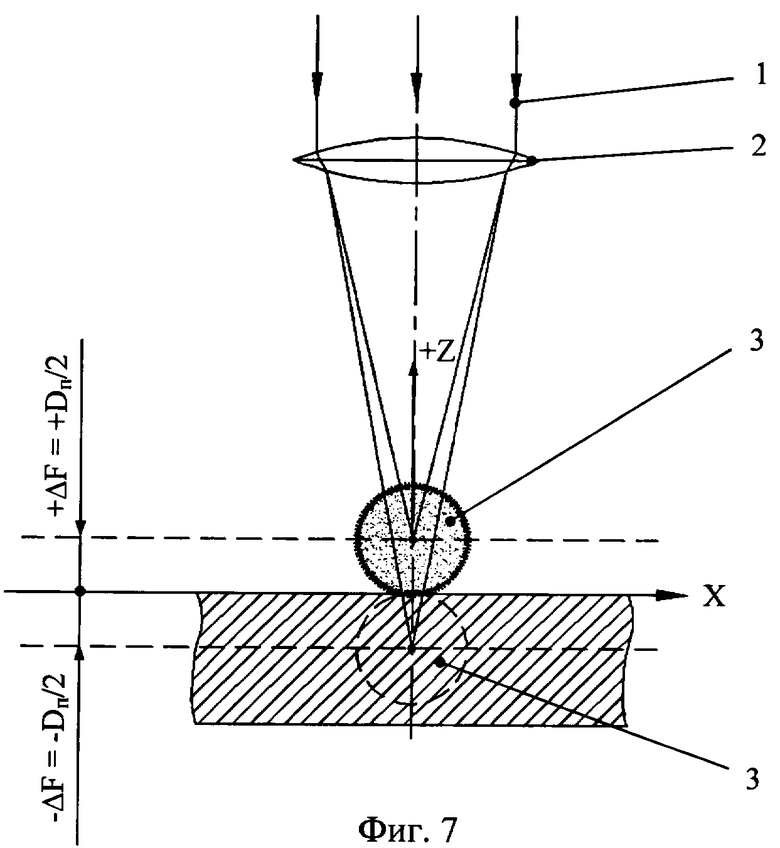

Перемещение энергетического центра лазерной плазмы для изменения режимов полирования производят относительно полируемой поверхности (Фиг.7) в пределах, определяемых неравенством

(-Dп/2<ΔF<Dп/2),

где Dп - диаметр приповерхностной лазерной плазмы оптического пробоя в парах металла.

При -Dп/2<ΔF<0 энергетический центр приповерхностной лазерной плазмы оптического пробоя расположен под обрабатываемой поверхностью.

При 0<ΔF<+Dп/2 энергетический центр приповерхностной лазерной плазмы оптического пробоя расположен над обрабатываемой поверхностью.

Для упрощения изображения и изложения допускаем, что энергетический центр лазерной плазмы геометрически совпадает с центром диаметра сфокусированного луча лазера в фокальной плоскости.

Указанные пределы изменения дефокусировки луча лазера определяют наибольшую эффективность лазерно-плазменной обработки поверхности при наименьших энергетических затратах. При ΔF>Dп/2 лазерная плазма не взаимодействует с обрабатываемой поверхностью, а при ΔF<-Dп/2 происходит резкое падение глубины проплавления вследствие уменьшения плотности мощности в зоне обработки.

Существуют два режима лазерно-плазменного полирования поверхности: "грубое" и "чистовое".

«Грубое» полирование поверхности осуществляют в режиме глубокого проплавления, при котором реализуется эффект объемного парообразования, а положение энергетического центра приповерхностной лазерной плазмы оптического пробоя в парах металла относительно полируемой поверхности определяется неравенством

(-Dп/2<ΔF<0),

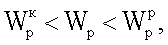

при этом энергетический режим лазерной обработки выбирается из условия

- плотность мощности лазерного излучения, при которой начинает реализовываться механизм поверхностного разрушения, то есть когда наблюдается выброс капель расплавленного металла.

- плотность мощности лазерного излучения, при которой начинает реализовываться механизм поверхностного разрушения, то есть когда наблюдается выброс капель расплавленного металла.

«Чистовое» полирование поверхности осуществляют в режиме, при котором положение энергетического центра приповерхностной лазерной плазмы оптического пробоя в парах металла относительно полируемой поверхности находится в пределах

0<ΔF<Dп/2,

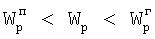

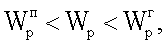

при этом режим лазерной обработки с плотностью мощности Wp выбирается из условия

где  - пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического пробоя в парах металла;

- пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического пробоя в парах металла;

Wр - плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в парах металла;

- пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в газе.

- пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в газе.

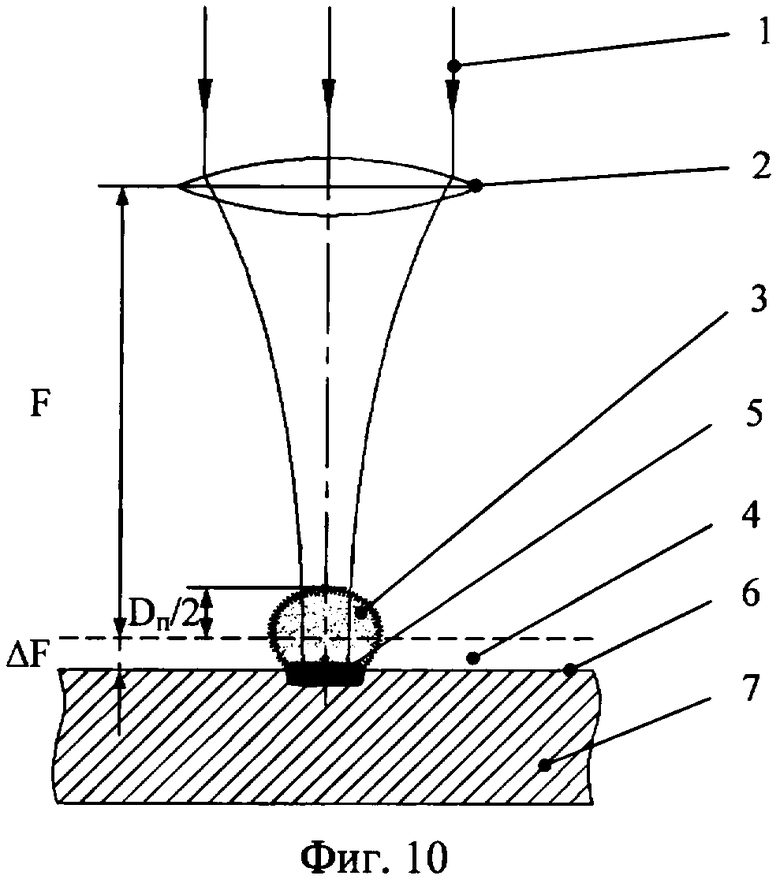

Точное расстояние между энергетическим центром лазерной плазмы и обрабатываемой поверхностью в режиме "чистового" полирования определяется из условия равенства давления, создаваемого силами поверхностного натяжения - σ, и давлением, оказываемым плазмой на расплав металла.

Толщина расплавленного слоя при «тонком» полировании находится в пределах нескольких микрон.

Частота сканирования по оси Х в процессе лазерно-плазменного полирования определяется временем жизни плазмы без энергетической подпитки лучом лазера.

Скорость поперечной подачи сканирующего луча лазера по оси Y определяется частотой сканирования, диаметром пятна воздействия лазерной плазмы на полируемую поверхность, а также коэффициентом перекрытия зон обработки.

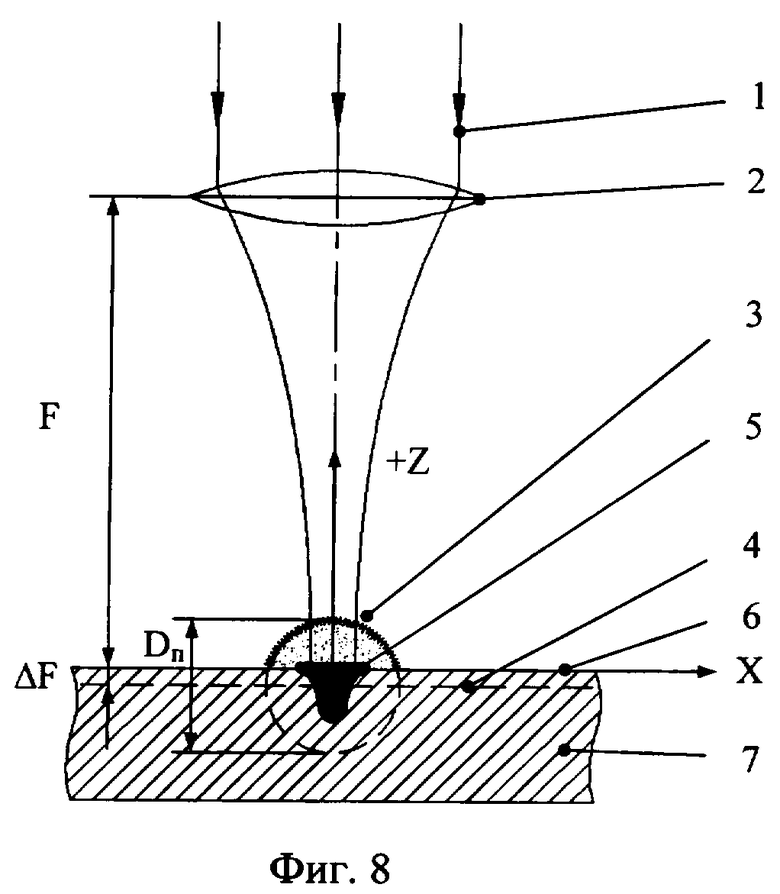

Изменение процесса переплава поверхностного слоя с режима теплопроводности на режим глубокого проплавления (Фиг.8) характеризуется образованием парогазового канала и высокими скоростями переплава - V (V>11 мм/с) [4]. При этом скорость переплава может увеличиваться в несколько раз (по сравнению с переплавом в режиме теплопроводности) за счет увеличения эффективного и термического коэффициента полезного действия - КПД процесса [4].

Для образования направляющего парогазового канала температура поверхности должна превышать температуру кипения металла. Это обусловливает выбор минимального значения Wр. Ниже этого значения имеет место плавление металла в режиме теплопроводности.

В заявленном способе лазерно-плазменного полирования поверхности применяется режим объемного парообразования, который позволяет испарять в единицу времени значительно больше металла при той же мощности (средней мощности) луча лазера, за счет значительного увеличения площади испаряемой поверхности и увеличения КПД процесса.

Механизм объемного парообразования отличается от поверхностного испарения. Для идеальных поглощающих сред, т.е. сред, не содержащих загрязнений, примесей, газов и микродефектов, структуры (микротрещин, пор и т.д.), выполненные оценки показывают, что объемное парообразование может иметь существенное значение для удаления вещества посредством объемного парообразования (по сравнению с поверхностным испарением) только при температурах, равных приблизительно 0,3ω/k, где ω - скрытая теплота испарения, приходящаяся на атом, k - постоянная Больцмана. Величина ω/k для типичных металлов равна десяткам тысяч градусов [2]. Необходимо отметить также, что величина 0,3 ω/k, как правило, превышает температуру кипения, но при этом необходимо обеспечить такой режим обработки, чтобы объемное парообразование не выходило на стадию процесса разрушения (капельного выноса вещества из зоны расплава), которое становится существенным при температурах, превышающих 0,3ω/k.

Так как заметная скорость образования зародышей пара для жидкостей, не содержащих включений и пузырьков газа, требует значительных перегревов, то в реальных условиях вскипанию жидкой металлической фазы в первую очередь способствует наличие в ней газовых и усадочных раковин и пор, скопления примесей, неметаллических включений, растворенных газов [2]. Указанные и возможные другие макродефекты материала обычно называют искусственными или готовыми центрами парообразования. То есть вначале действует зародышевый механизм парообразования.

Толщина слоя расплава, в котором могут протекать процессы объемного парообразования, изменяется в зависимости от плотности мощности потока Wp, и определяется минимальным пределом в несколько микрон. Толщина слоя расплава существенна для динамики объемного парообразования, поскольку она является верхним пределом при росте закритического пузырька [2].

Смена механизмов испарения может произойти при росте плотности мощности потока Wp или изменением толщины - h.

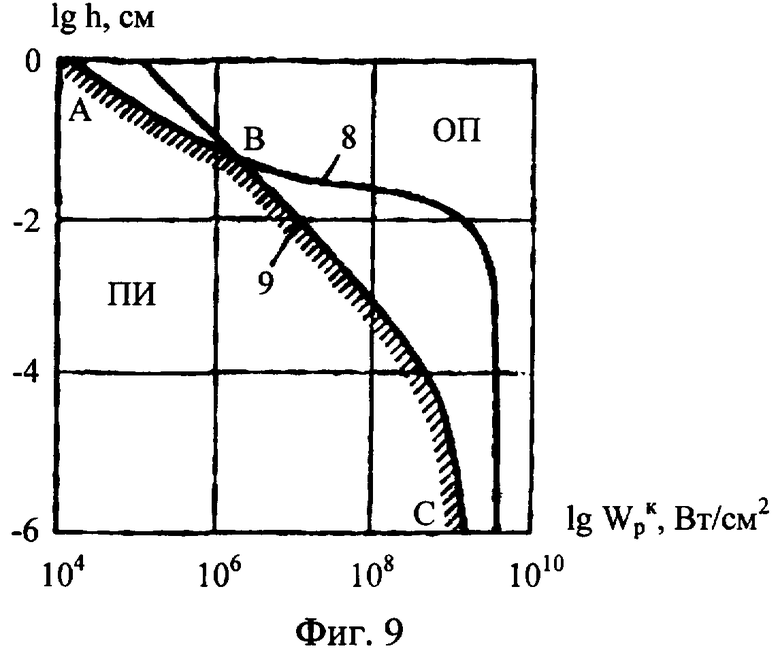

Критическая плотность мощности лазерного излучения - Wp к, при которой начинается процесс объемного парообразования, для различных толщин - h сталей приведена на фиг.9, при этом на фиг.9 имеют место следующие обозначения:

ПИ - область поверхностного испарения; ОП - область объемного парообразования;

8 - зародышевые пузырьки; 9 - флуктуационные пузырьки.

Связь между Wp к и толщиной слоя h для флуктуационных механизмов парообразования характеризуется кривой 8, а для готовых зародышевых механизмов парообразования характеризуется кривой 9. Пересечение кривых 8 и 9 образует границу АВС, ниже которой (область ПИ) преобладает поверхностное испарение, а выше АВС (область ОП) основную роль играет объемное парообразование. При этом образуется парогазовый канал, в зоне которого создается давление паров испаряющихся газов, неметаллических включений и металла в десятки раз превышающих атмосферное, то есть происходящий процесс объемного парообразования протекает очень интенсивно [6].

При воздействии непрерывного лазерного излучения с Wp~(0,1-10) МВт/см2 вблизи обрабатываемой поверхности могут возникать и существовать три качественно различных состояния приповерхностной лазерной плазмы [5].

Первое состояние: для большого количества металлических материалов вначале возникает частично ионизованный поток паров металла обрабатываемого материала, так называемый эрозионный факел, ориентированный нормально к ее поверхности независимо от направления падающего лазерного излучения [5].

Второе состояние сопровождается оптическим пробоем паров мишени и характеризуется другим состоянием приповерхностной лазерной плазмы - оптическим разрядом в парах металла [5]. Плазма разряда в парах металла приводит к существенному возрастанию темпа нагрева обрабатываемой поверхности по сравнению с нагревом в отсутствии плазмы [2].

Дальнейшее повышение мощности излучения сопровождается переходом плазмы в новое состояние - плазму оптического разряда газа. Возникновение плазмы оптического разряда в газе существенно замедляет темп нагрева по сравнению с нагревом в отсутствии плазмы [5].

Исследования спектральных характеристик приповерхностной лазерной плазмы показали, что ее параметры в различных состояниях существенно различны [5]:

- эрозионный факел является струей паров обрабатываемого металла с температурой, близкой к температуре кипения материала ≈(3,5-4,5)·103 К;

- температура приповерхностной лазерной плазмы оптического разряда в парах металла составляет Тп≈(8-12)·103 К;

- максимальная температура плазмы оптического разряда в газе Тm≈(20-24)·103 К.

Приповерхностная лазерная плазма оптического разряда в парах металла не отрывается от металлической поверхности. Часть лазерной мощности, поглощаемая плазмой разряда, переизлучается в коротковолновой области спектра, причем из-за близкого расположения плазмы относительно поверхности заметная ее доля попадает в пятно фокусировки и эффективно поглощается металлом [3]. Поэтому локализованная вблизи мишени лазерная плазма увеличивает поглощаемую металлом мощность за счет передачи на нее части энергии лазерного излучения, выделившейся в плазме [5] и тем самым увеличить эффективный КПД процесса обработки.

Разряд в окружающем газе практически полностью поглощает лазерное излучение и из-за значительной удаленности зоны энерговыделения от мишени в этом случае поглощаемая в разряде мощность не может эффективно передаваться на металл, и данный режим не применяется для полирования.

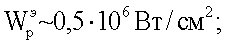

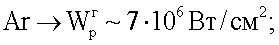

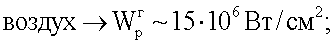

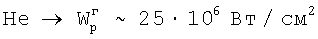

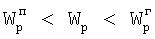

Плотности мощности непрерывного лазерного излучения с длиной волны λ=10,6 мкм, необходимые для возникновения приповерхностной лазерной плазмы [5]:

- пороговая плотность мощности, необходимая для образования эрозионного факела. Для многих сталей

- пороговая плотность мощности, необходимая для образования эрозионного факела. Для многих сталей

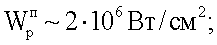

- пороговая плотность мощности лазерного излучения, необходимая для образования плазмы оптического разряда в парах металла. Для многих сталей

- пороговая плотность мощности лазерного излучения, необходимая для образования плазмы оптического разряда в парах металла. Для многих сталей

- пороговая плотность мощности лазерного излучения, необходимая для образования плазмы разряда в окружающем газе, в значительной степени зависит от химического состава газа и составляет для:

- пороговая плотность мощности лазерного излучения, необходимая для образования плазмы разряда в окружающем газе, в значительной степени зависит от химического состава газа и составляет для:

.

.

При этом порог поджигания оптического разряда в газе превышает порог его стационарного поддержания [2, 5].

Значения  ,

,  ,

,  зависят от длины волны лазерного излучения, теплофизических и оптических характеристик обрабатываемого материала, состава окружающего газа и его давления.

зависят от длины волны лазерного излучения, теплофизических и оптических характеристик обрабатываемого материала, состава окружающего газа и его давления.

Описание иллюстрируется следующими чертежами.

Фиг.1. Профиль поверхности, полученный после механической обработки.

Фиг.2. Профиль поверхности, полученный после лазерного полирования.

Фиг.3. Форма поверхности после лазерного проплавления без перекрытия проплавляемых дорожек (коэффициент перекрытия равен нулю).

Фиг.4. Форма поверхности, получаемая после лазерного переплава поверхности с коэффициентом перекрытия, отличным от нуля.

Фиг.5. Зависимость величины снятия материала алюминия от плотности энергии.

Фиг.6. Схема положения фокуса (фокальной плоскости) при поджиге приповерхностной лазерной плазмы оптического разряда в парах металла.

Фиг.7. Перемещение фокальной плоскости относительно обрабатываемой поверхности при лазерно-плазменном полировании поверхности.

Фиг.8. Геометрия формы проплавления при глубоком проплавлении обрабатываемой поверхности.

Фиг.9. Зависимость соотношения между критической плотностью мощности лазерного излучения  и толщиной расплава h, при которых изменяется механизм испарения.

и толщиной расплава h, при которых изменяется механизм испарения.

Фиг.10. Положение фокальной плоскости, при которой происходит уравновешивание давления сил поверхностного натяжения и давления, создаваемого лазерной плазмой.

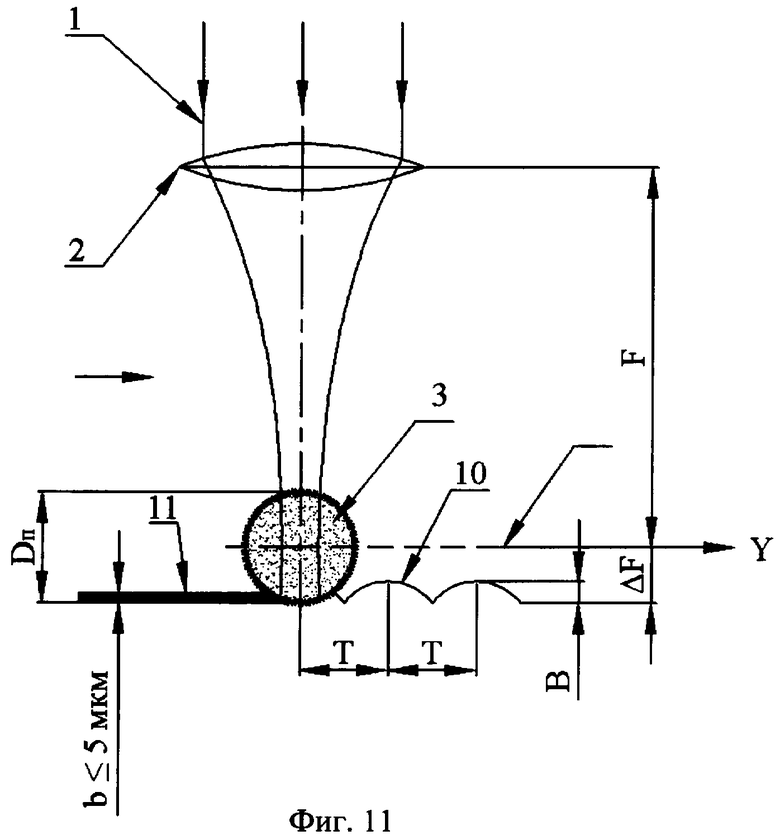

Фиг.11. Схема "чистового" лазерно-плазменного полирования поверхности.

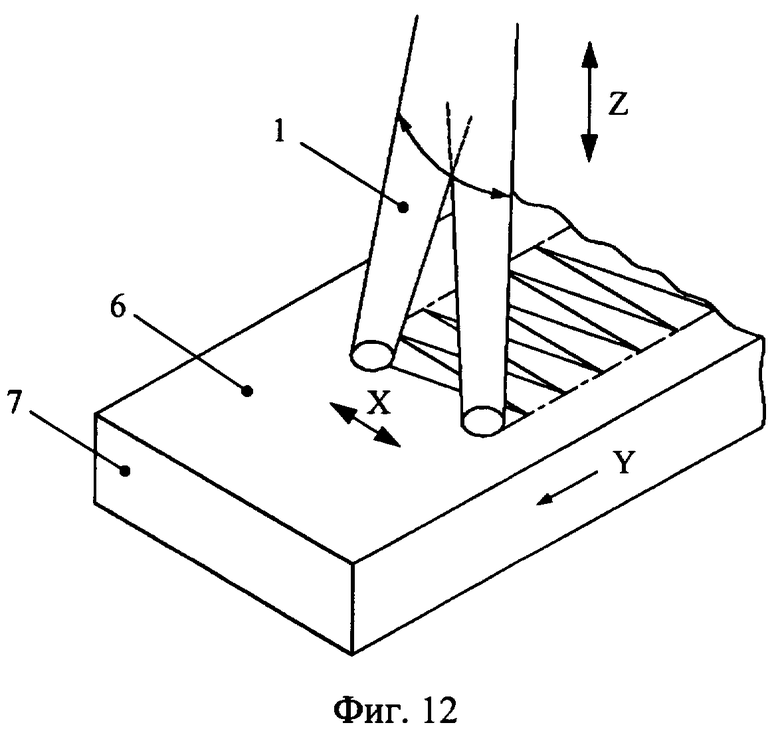

Фиг.12. Схема сканирования лазерного луча по поверхности обрабатываемой детали при ее полировании.

Способ реализуется следующим образом.

Обработку поверхности начинают с поджигания приповерхностной лазерной плазмы оптического разряда в парах металла.

Для этого луч лазера с плотностью мощности Wp, определяемой неравенством  , фокусируют на обрабатываемой поверхности (Фиг.6), при этом геометрическое положение энергетического центра плазмы относительно обрабатываемой поверхности составляет ΔF=0, и поджигают приповерхностную плазму 3, которая имеет примерную форму полушара. Диаметр сфокусированного пятна - dп лазерного излучения на обрабатываемой поверхности при ΔF=0 имеет минимальное значение dп=df, то есть соответствует значению, равному диаметру сфокусированного лазерного излучения в фокальной плоскости. Это обстоятельство обеспечивает наибольшую плотность мощности в зоне обработки при минимальной мощности лазерного излучения и минимальных энергетических затратах.

, фокусируют на обрабатываемой поверхности (Фиг.6), при этом геометрическое положение энергетического центра плазмы относительно обрабатываемой поверхности составляет ΔF=0, и поджигают приповерхностную плазму 3, которая имеет примерную форму полушара. Диаметр сфокусированного пятна - dп лазерного излучения на обрабатываемой поверхности при ΔF=0 имеет минимальное значение dп=df, то есть соответствует значению, равному диаметру сфокусированного лазерного излучения в фокальной плоскости. Это обстоятельство обеспечивает наибольшую плотность мощности в зоне обработки при минимальной мощности лазерного излучения и минимальных энергетических затратах.

Затем производят «грубое» полирование поверхности.

В режиме «грубого» полирования фокус лазерного луча перемещают вглубь обрабатываемой поверхности (Фиг.8) таким образом, что геометрическое положение энергетического центра располагается в пределах (-Dп/2<ΔF<0) относительно полируемой поверхности. При этом часть лазерного излучения проходит сквозь ионизованные пары металла и реализует режим глубокого (кинжального) проплавления поверхности на заданную глубину, который характеризуется образованием парогазового канала, через который происходит удаление вещества за счет эффекта объемного парообразования.

Энергетический режим "грубого" полирования поверхности выбирается из условия

Режим "грубого" полирования осуществляют путем последовательного сканирования лазерным лучом обрабатываемой поверхности (Фиг.12) с коэффициентом перекрытия, отличным от нуля, то есть чтобы наблюдалось перекрытие зоны расплава металла на обрабатываемой поверхности. Режим "грубого" полирования может осуществляться за один или несколько проходов в зависимости от исходной чистоты обрабатываемой поверхности и требований окончательной чистоты, а производительность полирования определяется мощностью луча лазера и составляет более 20 см2/мин.

"Чистовое" полирование предназначено для окончательного выравнивания профиля поверхности.

Режим "чистового" полирования поверхности характеризуется созданием приповерхностной лазерной плазмы оптического разряда в парах металла и расположением ее энергетического центра на расстоянии от полируемой поверхности (Фиг.11), определяемой неравенством 0<ΔF<Dп/2.

Энергетический режим лазерного "чистового" полирования поверхности выбирают из условия

При этом скорость сканирования лазерного луча из одного крайнего положения в другое не должна превышать времени существования лазерной плазмы для того, чтобы в процессе обработки постоянно поддерживать ее существование. Характерной особенностью воздействия данной плотности мощности лазерного излучения в режиме сканирования являются:

а) изменение формы проплавления, она принимает геометрическую форму, характерную для источников с равномерным распределением мощности по пятну нагрева, т.е. отсутствует характерный для высококонцентрированных источников энергии максимум глубины проплавления; толщина расплавленного слоя находится на уровне нескольких мкм;

б) плотная плазма приповерхностного оптического разряда в парах металла препятствует образованию в расплаве парогазового канала, следовательно, исключается механизм тепло- и массопереноса, обусловленный реакцией струи параметров металла;

в) давление, создаваемое приповерхностной лазерной плазмой, препятствует силам поверхностного натяжения придать жидкой фазе металла форму полусферы, где размер «В» обозначает величину шероховатости поверхности 10 до "чистовой" лазерной обработки, а размер «в» обозначает величину шероховатости поверхности 11 после чистовой лазерной обработки. Размеры «Т» обозначают шаг сканирования лазерного луча при обработке в режиме "грубого" полирования поверхности.

Точное расстояние между энергетическим центром лазерной плазмы и обрабатываемой поверхностью определяется условием равенства давления, создаваемого силами поверхностного натяжения - σ и давлением, оказываемым плазмой на расплав металла, что исключает возможность жидкой фазе приобретать полусферическую форму под действием сил поверхностного натяжения. Вследствие этого шероховатость обработанной поверхности получается значительно ниже по сравнению с традиционными методами лазерного полирования поверхности.

Режим «чистового» полирования осуществляют путем последовательного сканирования лазерным лучом обрабатываемой поверхности (Фиг.12) с коэффициентом перекрытия, отличным от нуля, чтобы наблюдалось перекрытие зоны расплава металла на обрабатываемой поверхности.

Производительность «чистового» полирования поверхности составляет не менее 103 см2/мин.

Достигнутый технический результат заключается в том, что за счет использования лазерной плазмы значительно упрощается алгоритм процесса полирования поверхности, качество полирования практически не зависит от вибрации луча лазера, например при применении роботов, повышается класс чистоты полируемой поверхности, возрастает производительность полирования поверхности и снижается себестоимость технологического процесса полирования поверхности, так как используется одна лазерная установка. Кроме того, отсутствует необходимость предварительного сканирования поверхности и введения геометрического профиля шероховатости поверхности в память компьютера, а также для обеспечения дальнейшего процесса полирования, синхронизации изменения энергетических параметров лазерного излучения в соответствии с изменением шероховатости поверхности.

Способ успешно прошел промышленные испытания и полученные образцы обработанных деталей подтверждают возможность его реализации.

Источники информации

1. A.Bestenlehrer / Innovatives Laserbeit - ungsverfahren von Metalloberflachen. Laser magazsin №3, 10.06.2002, с.37.

2. Н.Н.Рыкалин, А.А.Углов, И.В.Зуев, А.Н.Кокора. Лазерная и электронно-лучевая обработка материалов. М.: Машиностроение. 1985. - 496 с.

3. Прохоров A.M., Конов В.И. Взаимодействие лазерного излучения с металлами. Москва. Наука. 1988. - 537 с.

4. Григорьяц А.Г. Основы лазерной обработки материалов. - М.: Машиностроение, 1989. - 304 с.

5. Даньщиков Е.В., Дымшаков В.А. и др. // Известия. Академик наук СССР, сер. физическая, 1985, т.49, №4, с.811 - 827.

6. Введенов А.А., Гладуш Г.Г. Физические процессы при лазерной обработке материалов. - М.: Энергоатомиздат, 1985. - 208 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО НАНОСТРУКТУРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2526105C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ПУЧКОВОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2619543C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| Способ модификации поверхности изделий из титана | 2019 |

|

RU2718028C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ обработки медицинских инструментов с твердосплавными рабочими частями | 2024 |

|

RU2840437C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 2011 |

|

RU2502588C2 |

Изобретение относится к способу лазерно-плазменного полирования металлических поверхностей и может быть использовано в машиностроении и в инструментальном производстве при изготовлении штампов, пресс-форм и режущего инструмента. Над полируемой поверхностью посредством лазерного луча поджигают в парах металла и поддерживают в непрерывном оптическом разряде приповерхностную лазерную плазму. Осуществляют изменение режима полирования путем перемещения энергетического центра плазмы относительно полируемой поверхности. Способ предусматривает «грубое» полирование поверхности с осуществлением режима глубокого проплавления и объемного парообразования, а также «чистовое» полирование поверхности. Технический результат заключается в значительном упрощении процесса полирования поверхности, при этом используется только одна лазерная установка, отпадает необходимость предварительного сканирования неровностей (шероховатости) поверхности и введения значений профиля поверхности в память компьютера для обеспечения дальнейшего процесса полирования. Повышается чистота полируемой поверхности и производительность полирования. 6 з.п. ф-лы, 12 ил.

1. Способ лазерно-плазменного полирования металлической поверхности, включающий воздействие непрерывного лазерного излучения на обрабатываемую поверхность, при этом над обрабатываемой поверхностью посредством лазерного луча в парах металла поджигают приповерхностную плазму, поддерживают ее в непрерывном оптическом разряде и осуществляют изменение режима полирования перемещением ее энергетического центра относительно полируемой поверхности.

2. Способ по п.1, отличающийся тем, что перемещение энергетического центра лазерной плазмы относительно полируемой поверхности для изменения режимов полирования осуществляют в пределах, определяемых неравенством

(-Dп/2<ΔF<+Dп/2),

где Dп - диаметр приповерхностной плазмы оптического пробоя в парах металла;

ΔF - величина дефокусировки фокальной плоскости относительно обрабатываемой поверхности.

3. Способ по п.1, отличающийся тем, что для обработки поверхности в режиме "грубого" полирования, которое осуществляют в режиме глубокого проплавления и объемного парообразования, положение энергетического центра лазерной плазмы относительно полируемой поверхности определяют из неравенства (-Dп/2<ΔF<0), а режим лазерной обработки с плотностью мощности Wp выбирают из условия

где  - критическая плотность мощности, переводящая проплавление металла из режима теплопроводности в режим глубокого проплавления и реализующая режим объемного парообразования;

- критическая плотность мощности, переводящая проплавление металла из режима теплопроводности в режим глубокого проплавления и реализующая режим объемного парообразования;

- плотность мощности, при которой начинает реализовываться механизм поверхностного разрушения, то есть когда наблюдается выброс капель расплавленного металла.

- плотность мощности, при которой начинает реализовываться механизм поверхностного разрушения, то есть когда наблюдается выброс капель расплавленного металла.

4. Способ по п.1, отличающийся тем, что для обработки поверхности в режиме «чистового» полирования положение энергетического центра лазерной плазмы относительно полируемой поверхности определяют из неравенства 0<ΔF<D/2, а режим лазерной обработки с плотностью мощности Wp выбирают из условия

где  - пороговая плотность мощности, образующая приповерхностную лазерную плазму оптического разряда в парах металла.

- пороговая плотность мощности, образующая приповерхностную лазерную плазму оптического разряда в парах металла.

- пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в газе.

- пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в газе.

5. Способ по любому из пп.4 и 5, отличающийся тем, что расстояние между энергетическим центром лазерной плазмы и обрабатываемой поверхностью определяют из условия равенства давления, создаваемого силами поверхностного натяжения и давлением, оказываемым плазмой на расплав металла.

6. Способ по любому из пп.3 и 4, отличающийся тем, что в процессе обработки осуществляют сканирование лазерного луча с частотой, которая определяется временем существования плазмы без энергетической подпитки лучом лазера.

7. Способ по любому из пп.3 и 4, отличающийся тем, что скорость поперечной подачи сканирующего луча лазера определяется частотой сканирования, диаметром пятна воздействия лазерной плазмы на полируемую поверхность и коэффициентом перекрытия зон обработки.

| Способ шлифования | 1985 |

|

SU1355457A1 |

| Устройство для чистовой и упрочняющей обработки поверхностей деталей | 1985 |

|

SU1263508A1 |

| СТАНОК ДЛЯ ДВУХСТОРОННЕЙ ПОЛИРОВКИ ДИСКОВ | 2001 |

|

RU2198082C2 |

| НОВЫЙ ЛАЗЕРНЫЙ СТАНОК ДЛЯ ОГРАНКИ | 2003 |

|

RU2296662C2 |

| DE 10342748 A1, 21.04.2005 | |||

| WO 2005032756 A1, 14.04.2005 | |||

| КРУИЗНОЕ СУДНО-ДОК | 1995 |

|

RU2085433C1 |

| WO 2006111446 A1, 26.10.2006. | |||

Авторы

Даты

2010-02-10—Публикация

2007-12-25—Подача