Изобретение относится к шинной промышленности и может быть использовано при изготовлении деталей покрышек бескамерных шин, а именно многослойного герметизирующего слоя.

Известен способ изготовления герметизирующего слоя с переменным профилем по толщине методом шприцевания [1] .

В известном способе в толще слоя образуются воздушные пузыри, нарушающие герметичность слоя.

Известен способ изготовления герметизирующего слоя покрышек пневматических шин, при котором сначала выпускают верхний слой многослойного кольцевого изделия заданной толщины, накладывают на него изолирующий материал и закатывают, а после намотки на бесконечный транспортер внутренних слоев накладывают верхний слой изолирующим материалом наружу [2] . .

Однако известный способ не позволяет получить герметизирующий слой с переменным профилем по толщине и с шириной большей длины валка каландра.

Технический результат способа состоит в расширении технологических возможностей его.

Для достижения технического результата внутренние слои образуют путем намотки на бесконечный транспортер, по меньшей мере, двух слоев центрального потока с последующим наложением последнего слоя центрального потока и расположенных с двух сторон от него слоев боковых потоков, причем центральный поток и боковые потоки наматывают на бесконечный транспортер из различного количества слоев.

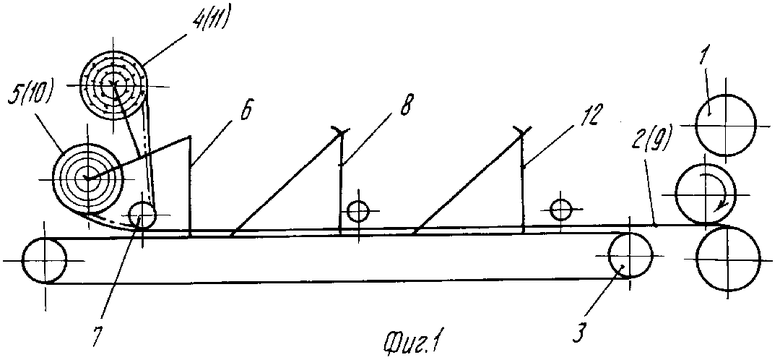

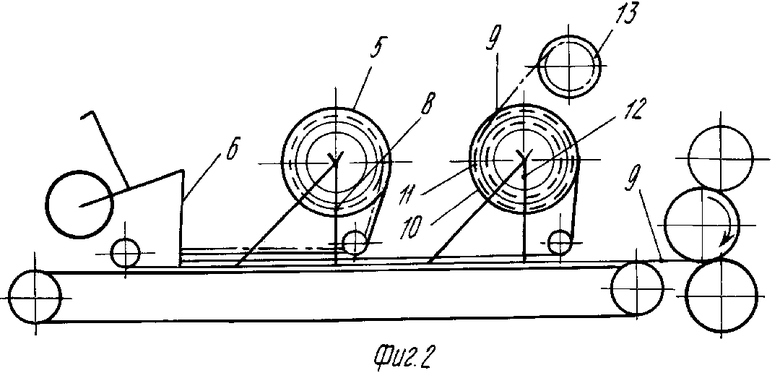

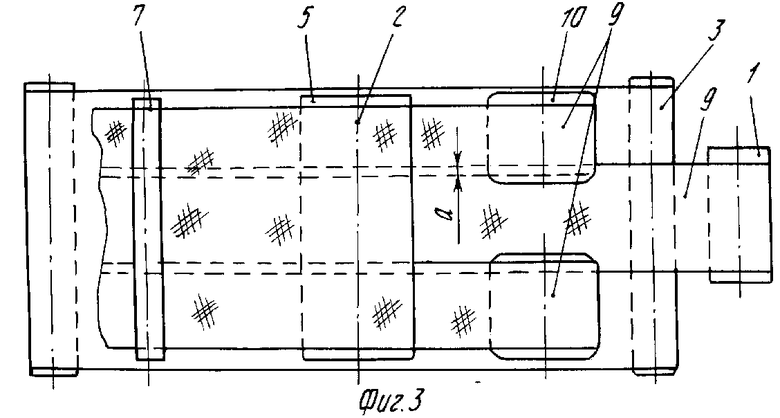

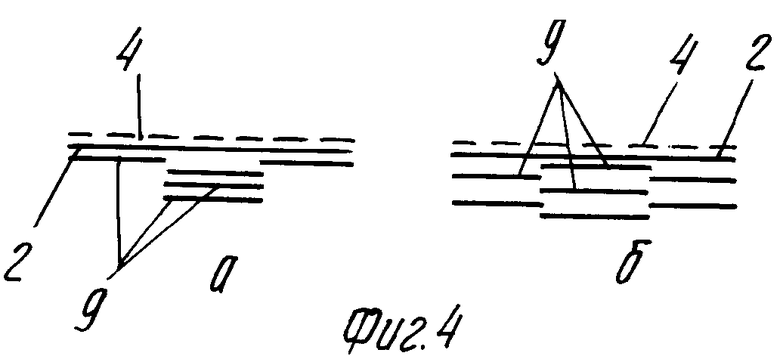

На фиг. 1 изображено закатывание верхнего слоя и наружных потоков внутренних слоев; на фиг. 2 - получение герметизирующего слоя переменного профиля; на фиг. 3 - то же, вид сверху; на фиг. 4 - варианты профилей изделия.

Способ осуществляется следующим образом.

При выходе из валков каландра 1 (фиг. 1) слой резиновой ленты 2 одной рецептуры поступает на транспортер 3, где закатывается с накладываемым на него изолирующим материалом 4 (полиэтиленовой пленкой) в рулон 5 на закаточном устройстве 6. Ролик 7 прикатывает пленку 4 (обозначена пунктиром) и резиновую ленту 2. Закатанная таким образом в рулон 5 резиновая лента, образующая верхний слой изделия - герметизирующий слой - подается в раскаточное устройство 8 или на склад.

Выпустив необходимое количество ленты 2 верхнего слоя, очищают валки каландра и подают резину другой рецептуры, которая каландруется в резиновые ленты 9, образующие внутренние слои. Лента 9 определенного калибра и толщины, которая в дальнейшем пойдет на образование наружных потоков внутренних слоев, закатывается аналогично ленте 2 на том же устройстве 6 в рулон 10 с той лишь разницей, что изолирующим материалом служит текстильная прокладка 11 (на фиг. 1 обозначена точками, а позиции 9, 10 и 11 - в скобках). Рулоны 10 подаются сразу в раскаточное устройство 12 (2 штуки). Если, например, необходимо изготовить изделие переменного профиля - в центральной части четыре слоя, а по краям два слоя - наматываются в начале два центральных слоя 9 (центральный поток) с каландра 1 вокруг бесконечного транспортера 3, затем при наматывании третьего центрального слоя 9 с каландра подают с рулона 10 наружный слой 9 (наружный поток) с двух сторон от центрального с перекрытием а (10-20 мм) на величину стыковки (фиг. 2 и 3).

Сделав один оборот транспортером 3 и отрезав в соответствующих местах ленты 9 и 2, получают изделие с четырьмя слоями в центре и двумя - по краям (фиг. 4, а). Варьируя количество оборотов на транспортере лент 9 из каландра (центральный поток) и из рулонов 10 (наружные потоки), можно получить герметизирующий слой различной конструкции (фиг. 4, б: четыре слоя в центре, три - по краям).

Ширина изготовленного таким способом герметизирующего слоя может быть в три раза больше, чем длина валка каландра, т. к. каждый из трех потоков 9 (один - центральный и два - наружных) по ширине может соответствовать длине валка каландра.

Полученный герметизирующий слой разрезают поперек транспортера 3 и закатывают в рулон на закаточном устройстве (не показано), который подают непосредственно на сборку или на промежуточный склад хранения, где благодаря изолирующей пленке 4 хранится продолжительное время.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления герметизирующего слоя покрышек пневматических шин | 1987 |

|

SU1407842A2 |

| Способ изготовления герметизирующего слоя покрышек пневматических шин | 1986 |

|

SU1397304A1 |

| Способ изготовления герметизирующего слоя покрышек пневматических шин | 1984 |

|

SU1162616A1 |

| Устройство для закатки полосового материала | 1986 |

|

SU1391937A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИН | 1992 |

|

RU2015024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШЕК | 1991 |

|

RU2005620C1 |

| Устройство для закатки полосового материала | 1983 |

|

SU1148799A1 |

| Устройство для сборки покрышек пневматических шин | 1991 |

|

SU1838139A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРКАСА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1992 |

|

RU2027599C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ БОКОВИН И ПРОТЕКТОРА ПОКРЫШЕК УЗКОЙ ЛЕНТОЙ | 1991 |

|

RU2005624C1 |

Использование: в шинной промышленности при изготовлении деталей покрышек бескамерных шин, а именно многослойного герметизирующего слоя. Сущность изобретения: внутренние слои образуют путем намотки на бесконечный транспортер, по меньшей мере, двух слоев центрального потока и расположенными с двух сторон от него слоями боковых потоков. Центральный и боковые потоки наматывают на бесконечный транспортер из различного количества слоев. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, при котором сначала выпускают верхний слой многослойного кольцевого изделия заданной толщины, накладывают на него изолирующий материал и закатывают, а после намотки на бесконечный транспортер внутренних слоев накладывают верхний слой изолирующим материалом наружу, отличающийся тем, что внутренние слои образуют путем намотки на бесконечный транспортер по меньшей мере двух слоев центрального потока с последующим наложением последнего слоя центрального потока и расположенных с двух сторон от него слоев боковых потоков, причем центральный поток и боковые потоки наматывают на бесконечный транспортер из различного количества слоев.

Авторы

Даты

1994-04-30—Публикация

1992-09-07—Подача