(61) 1U8799

(21)4121738/23-05

(22)24.09.86(46) 30.04.88. Бюл. № 16

(71)Научно-исследовательский институт крупногабаритных шин

(72)А.Г.Гитников

(53)678.057.94:678.065 (088.8)

г

(56)Авторское свидетельство СССР

№ 1148799, кл. В 29 D 30/38,

В 29 С 43/24//В 29 К 19:00, 1983.

(54)УСТРОЙСТВО ДЛЯ ЗАКАТКИ ПОЛОСОВОГО МАТЕРИАЛА

(57)Изобретение относится к оборудованию шинной и резинотехнической отраслям промышленности и позволяет добиться постоянного усилия прижатия рулона к ленте транспортера.

Цель изобретения - повьппение качества закатываемого материала за счет обеспечения постоянного усилия прижима рулона к ленте транспортера. Для этого в рычаге выполнен паз, профиль которого определен по формуле у а sin sin об, где а

const, oL - угол, образованный вертикалью, проходящей через ось вращения рычага, и прямой, проходящей через ту же ось и ось вращения закаточной бобины. Противовес установлен с возможностью перемещения вдоль паза. При наматывании материала на бобину рычаг поворачивается. Это вызывает перемещение противовеса по пазу, что компенсирует вес наматываемого на бобину материала и создает равновесие рычага. 5 ил.

а S

(fl

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закатки полосового материала | 1983 |

|

SU1148799A1 |

| Способ изготовления герметизирующего слоя покрышек пневматических шин | 1987 |

|

SU1407842A2 |

| Устройство для закатки полосового материала | 1981 |

|

SU1063757A1 |

| Устройство для закатки полосового материала | 1982 |

|

SU1100128A1 |

| Устройство для размотки ленточного материала | 1981 |

|

SU1043092A1 |

| Агрегат для изготовления заготовок протекторов велосипедных покрышек | 1973 |

|

SU504667A1 |

| Устройство для закатки и хранения обрезиненного корда | 1983 |

|

SU1141011A1 |

| Устройство для перемотки полосового материала | 1986 |

|

SU1375547A1 |

| Устройство для закатки,хранения и раскатки полосового материала | 1983 |

|

SU1118544A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ РУЛОННОГО МАТЕРИАЛА | 1981 |

|

SU1139688A1 |

СО

СО со

СА5

N)

Изобретение относится к оборудова НИИ шинной и резинотехнической от-, раслям промышленности и может быть использовано для закатки полосового материала, например резиновых прослоек или обрезиненных кордов в прокладку.

Целью изобретения является повышение качества закатываемого матери- ала за счет обеспечения постоянного усилия прижима рулона к ленте транспортера.

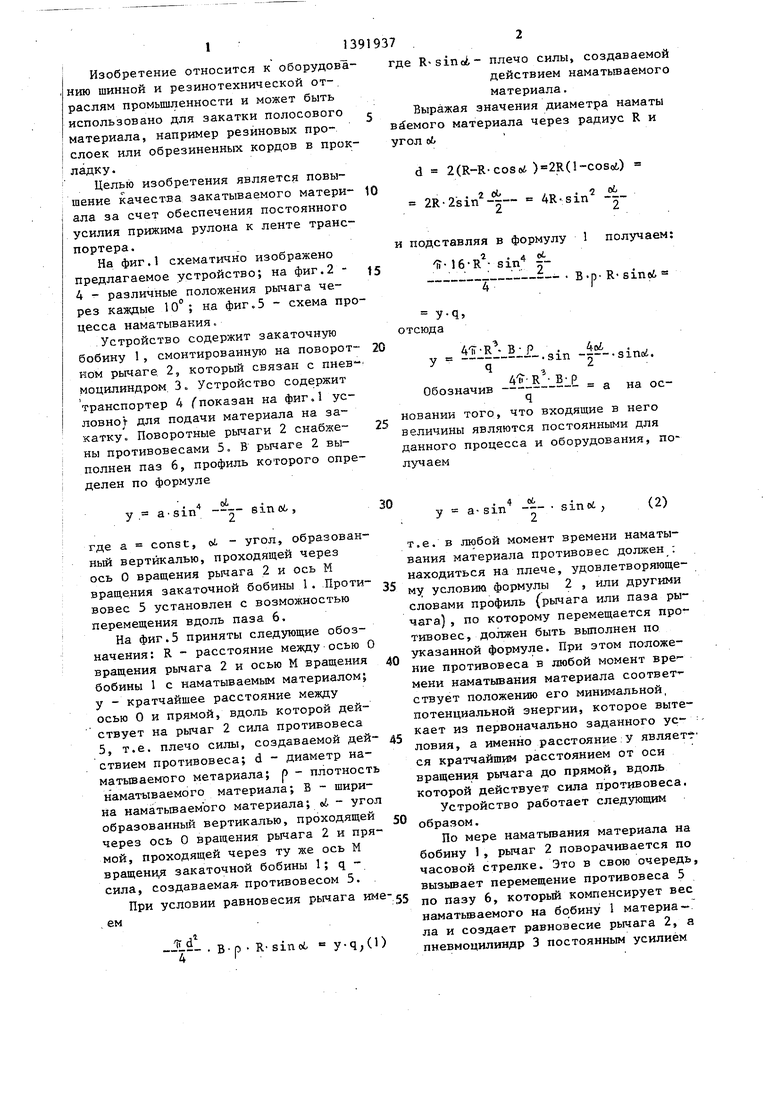

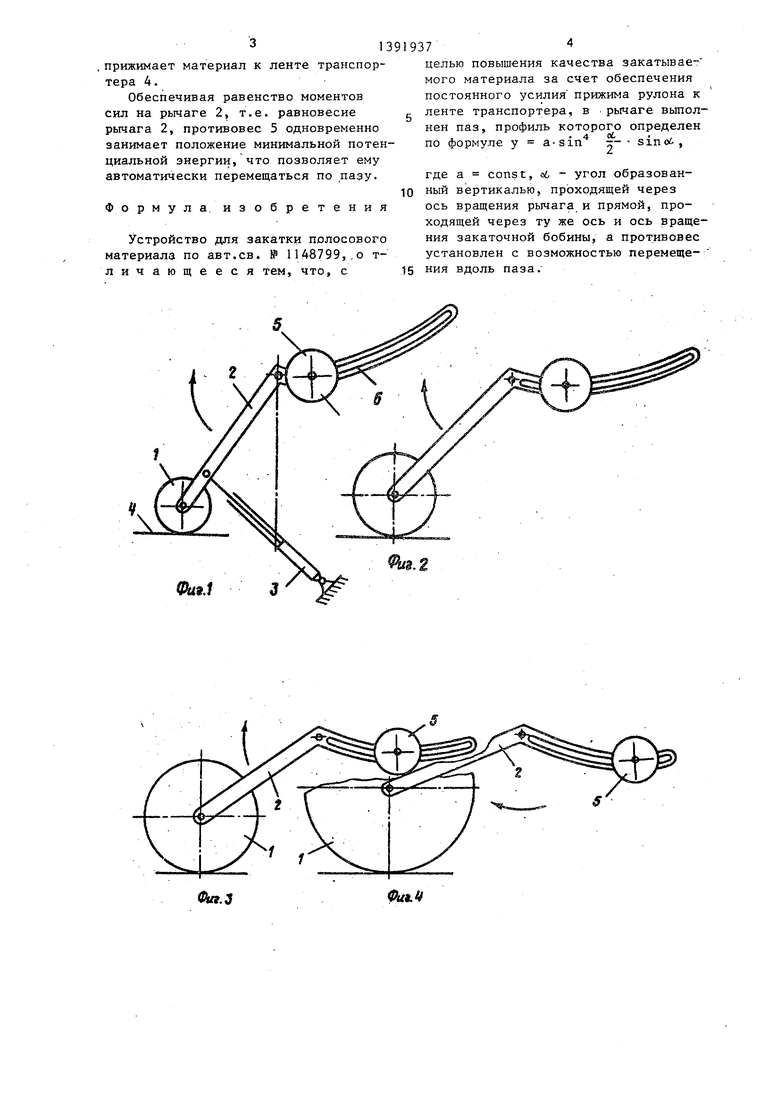

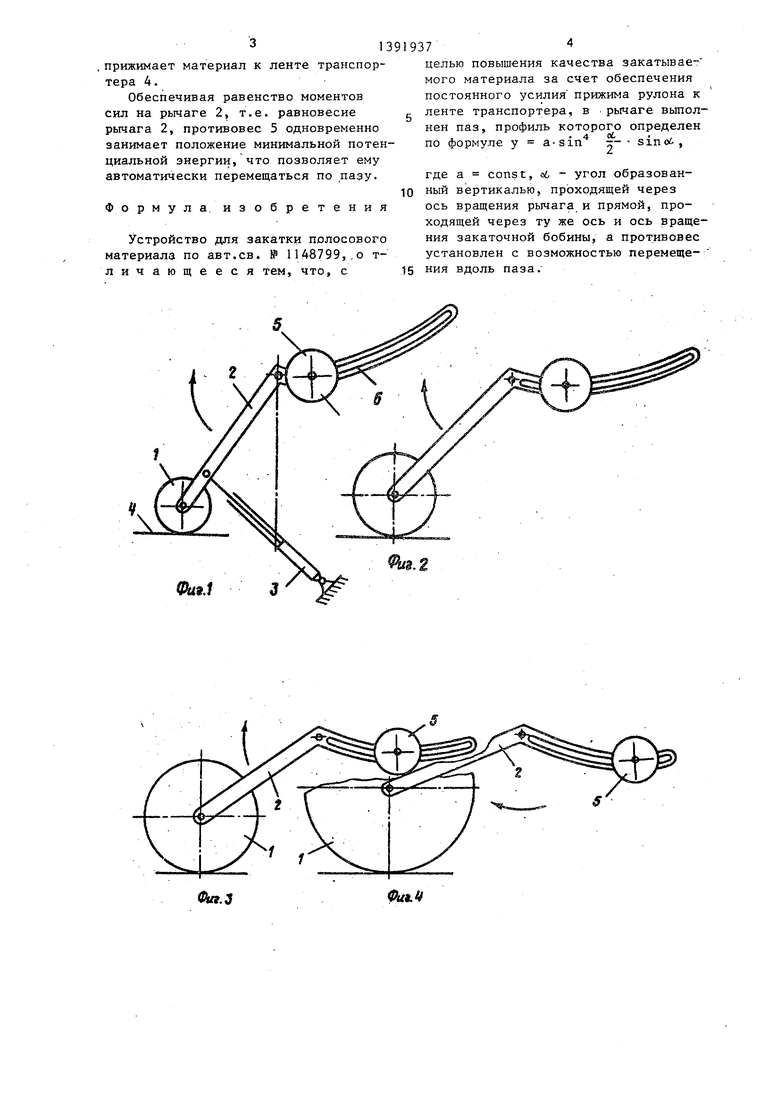

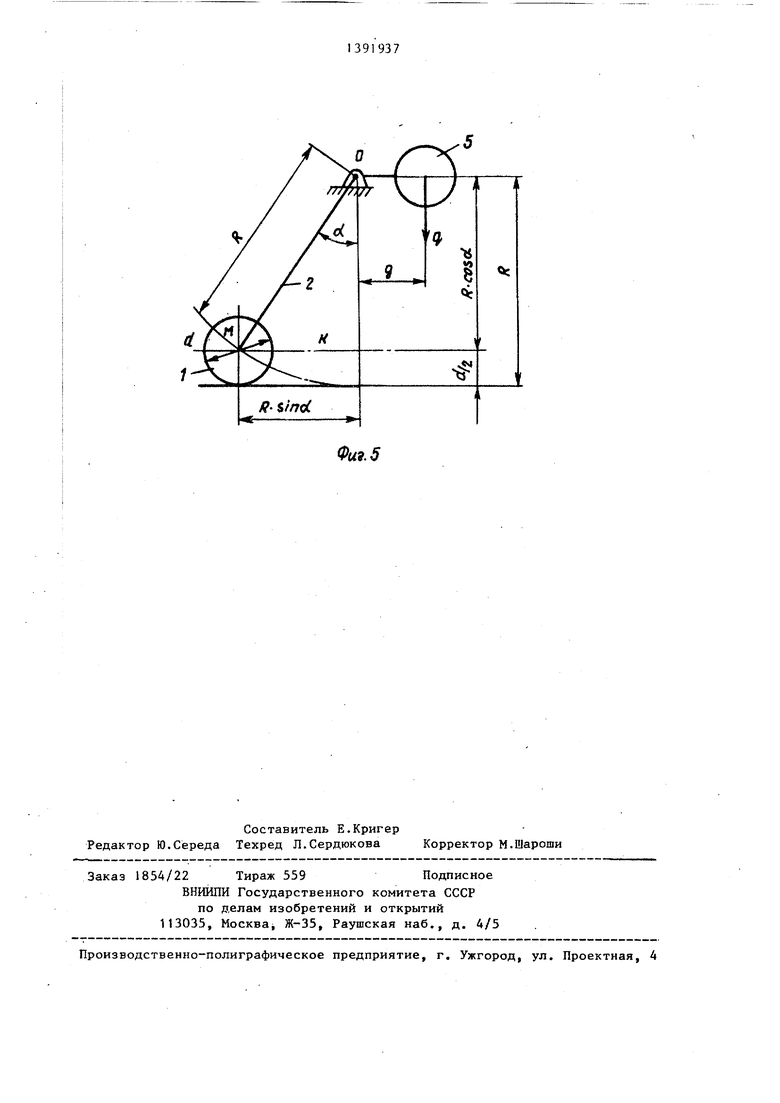

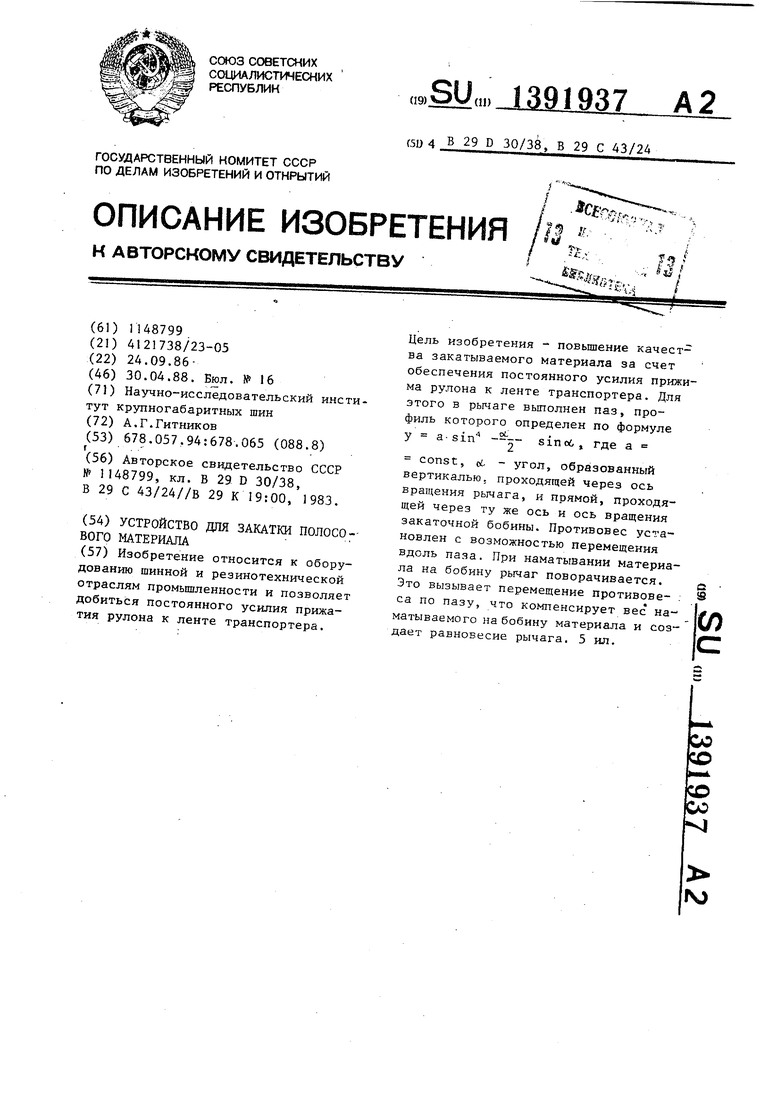

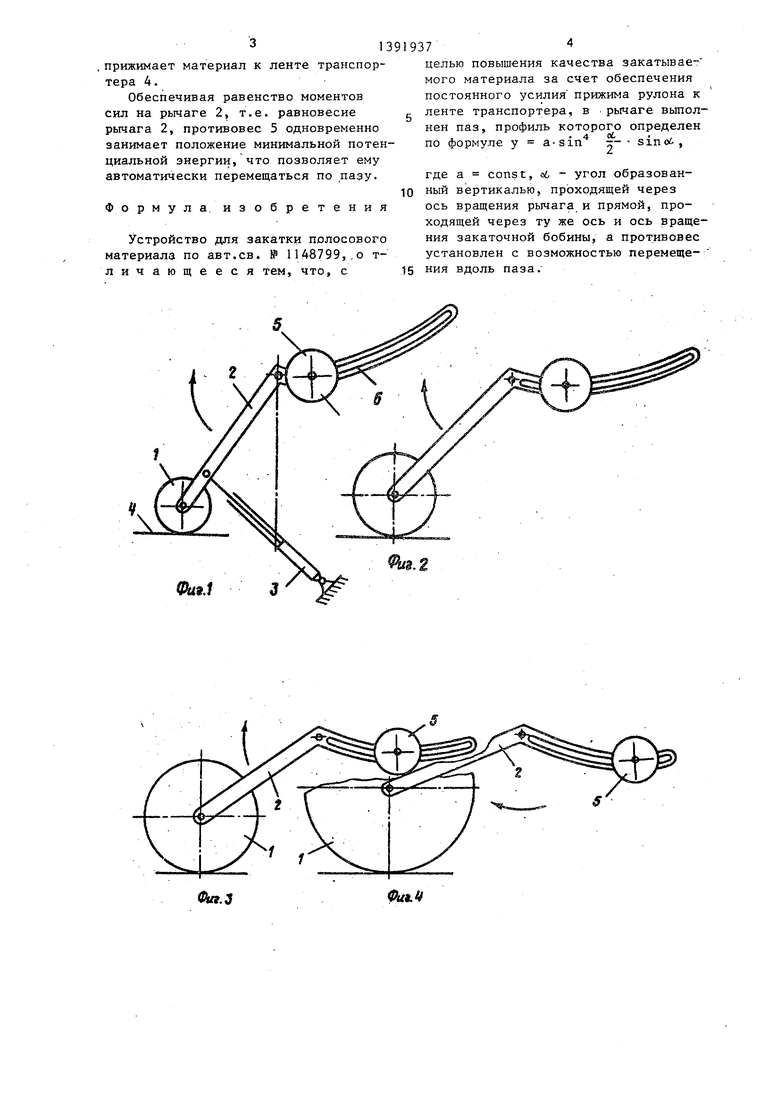

На фиг.1 схематично изображено Предлагаемое устройство; на фиг.2 - 4 - различные положения рычага через каждые 10 ; на фиг.5 - схема процесса наматывания.

Устройство содержит закаточную бобину 1, смонтированную на поворот- ном рычаге, 2, который связан с пнев моцилиндром 3 Устройство содержит транспортер 4 fпоказан на фигЛ условное для подачи материала на закатку. Поворотные рычаги 2 снабже- ны противовесами 5, В рычаге 2 выполнен паз 6, профиль которого определен по формуле

у . а sin sin об,

где а const, oi - угол, образованный вертикалью, проходящей через ось О вращения рычага 2 и ось М вращения закаточной бобины 1. Проти- вовес 5 установлен с возможностью перемещения вдоль паза 6.

На фиг.5 приняты следующие обозначения: R - расстояние между осью О вращения рычага 2 и осью М вращения бобины 1 с наматываемым материалом; у - кратчайшее расстояние между осью О и прямой, вдоль которой действует на рычаг 2 сила противовеса 5, т.е. плечо силы, создаваемой дей- ствием противовеса; d - диаметр на- матьшаемого метариала; р - плотность наматываемого материала; В - ширина наматьгоаемого материала; ei - угол образованный вертикалью, проходящей через ось О вращения рычага 2 и прямой, проходящей через ту же ось М вращени закаточной бобины 1; q - сила, создаваемая- противовесом 5.

При условии равновесия рычага име , ем

ird

Т-- В-р R- sinoi. y-q;(l)

3919372

где R-sinoi- плечо силы, создаваемой действием наматьюаемого материала. 5 Выражая значения диаметра наматы

вйемого материала через радиус R и

угол Л

d 2(R-R-cosei )2R(l-cosot) 2R-2sin - |- 4R.sin

и подставляя в формулу 1 получаем:

- В р- R- sinei

15 Лб-к ; sin; | y-q.

отсюда

4 h-R В- р . 4ftt

У ,gj,|, „Sinoi.

1

Обозначив a на ocq

новании того, что входящие в него величины являются постоянными для данного процесса и оборудования, по лучаем

у а- sin sinci , (2)

т.е. в любой момент времени наматывания материала противовес должен ; находиться на плече, удовлетворяюще- му УСЛОВИЮ формулы 2 , или другими словами профиль (рычага или паза рычага) , по которому перемещается про тивовее, должен быть вьтолнен по указанной формуле. При этом положение противовеса в любой момент времени наматывания материала соответ - ствует положению его минимальной, потенциальной энергии, которое вытекает из первоначально заданного ус- ловия, а именно расстояние у являет ся кратчайшим расстоянием от оси вращения рычага до прямой, вдоль которой действует сила противовеса,

Устройство работает следующим образом.

По мере наматьгоания материала на бобину 1, рычаг 2 поворачивается по часовой стрелке. Это в свою очередь, вызьюает перемещение противовеса 5 по пазу 6, который компенсирует вес наматьюаемого на бобину 1 материа-Г ла и создает равновесие рычага 2, а пневмоцнпиндр 3 постоянным усилием

прижимает материал к ленте транспортера 4.

Обеспечивая равенство моментов сил на рычаге 2, т.е. равновесие рьиага 2, противовес 5 одновременно занимает положение минимальной потенциальной энергии, что позволяет ему автоматически перемещаться по пазу.

Ф о рмула. изобретения

Устройство для закатки полосового материала по авт.св. № 1148799,.о т- личающееся тем, что, с

Фа9.1

Фиг.З

целью повышения качества закатывае- мого материала за счет обеспечения постоянного усилия прижима рулона к ленте транспортера, в рычаге выполнен паз, профиль которого определен

, л oL

по формуле у а-sin -- sinc,

где а const, об - угол образованный вертикалью, проходящей через ось вращения рычага и прямой, проходящей через ту же ось и ось вращения закаточной бобины, а противовес установлен с возможностью перемеще- ния вдоль паза.Фа, а

Фи9.5

Авторы

Даты

1988-04-30—Публикация

1986-09-24—Подача