Изобретение относится к холодной обработке металлов давлением и может быть использовано для штамповки деталей из листового материала в качестве средства, обеспечивающего шаговую подачу отделенных от стопы листовых заготовок в рабочую зону пресса.

Цель изобретения - реализация функциональных возможностей за счет быстрой переналадки на другой шаг подачи и повышения точности.

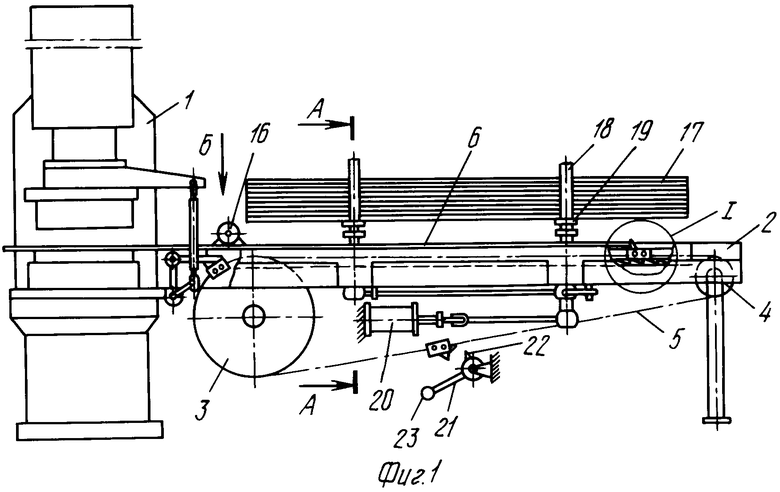

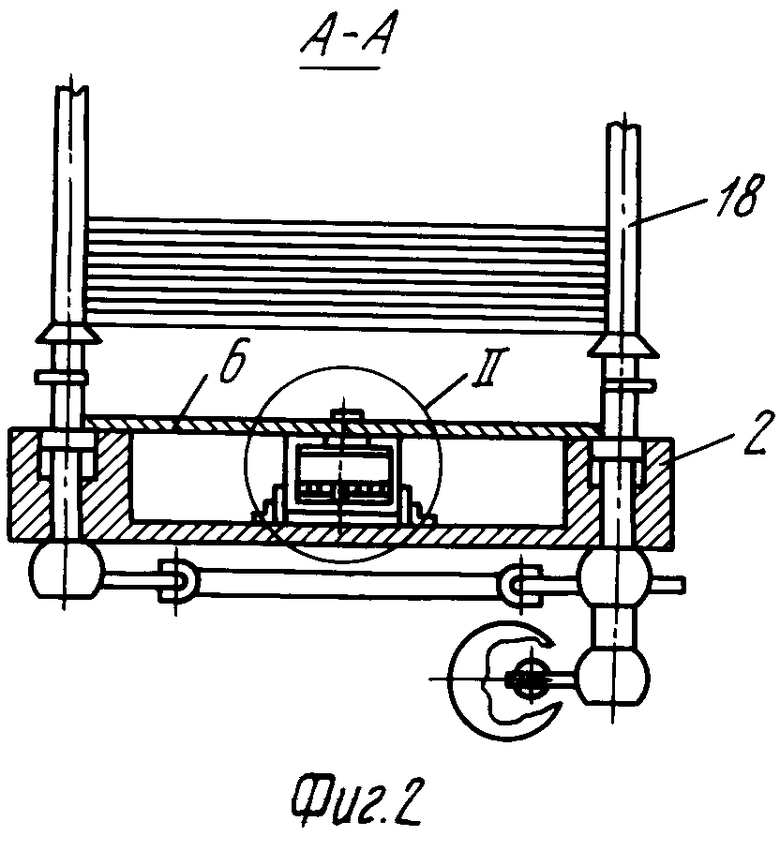

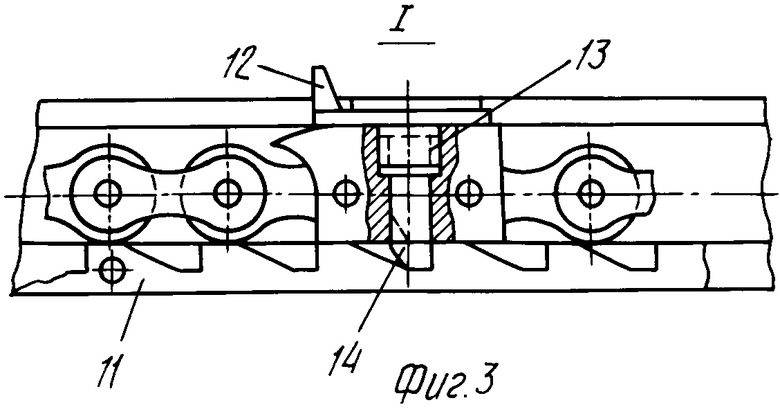

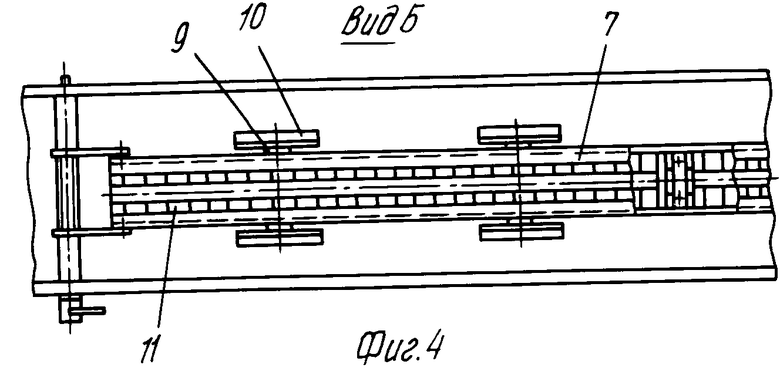

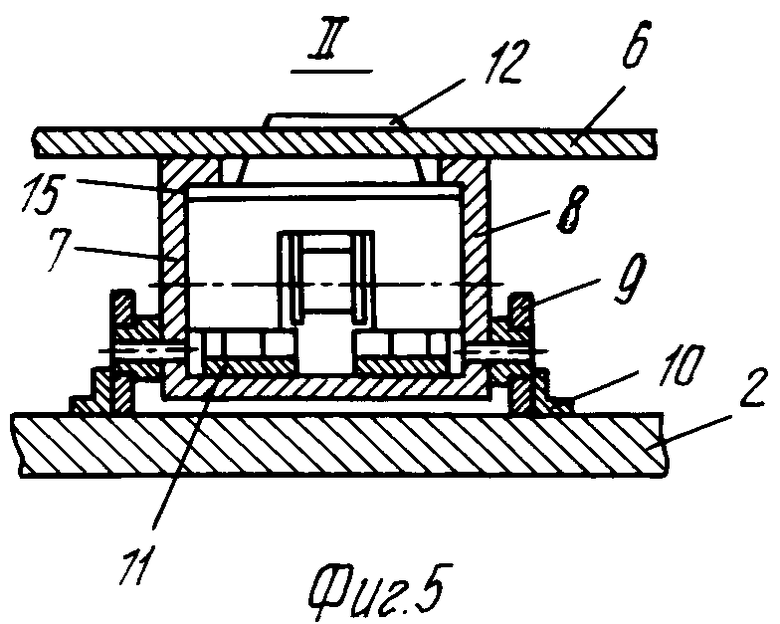

На фиг. 1 изображен механизм шаговой подачи листовых заготовок в рабочую зону пресса, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - вид по стрелке Б на фиг. 1; на фиг. 5 - узел II на фиг. 2.

Механизм шаговой подачи листовых заготовок в рабочую зону пресса 1 содержит основание 2, шарнирно смонтированные на основании звездочки 3 и 4 и расположенную на звездочках бесконечную замкнутую тяговую цепь 5.

На основании 2 размещена с возможностью возвратно-поступательного перемещения вдоль оси подачи листовых заготовок 6 каретка 7, связанная системой рычагов с ползуном пресса 1 и предназначенная для обеспечения шаговой подачи тяговой цепи 5.

Каретка 7 представляет собой корпус 8, снабженный шарнирно установленными на нем роликами 9, с опорой на которые каретка 7 может перемещаться по направляющим 10, смонтированным на основании 2.

Каретка 7 оборудована копирными элементами в виде пары сменных реек 11, смонтированных в корпусе 8 параллельно друг относительно друга и по обе стороны от продольной оси. На верхней поверхности реек 11 выполнены впадины с наклонными прямолинейными участками, размещенные по всей длине реек с интервалом, равным величине шага подачи листов.

На тяговой цепи 5 шарнирно смонтированы захваты 12, размещенные с интервалом, равным длине заготовки 6.

В корпусе захвата 12 выполнено два симметричных сквозных ступенчатых отверстия 13, в которых свободно установлены упорные штифты 14, имеющие возможность взаимодействия с впадинами реек 11 на прямолинейном участке верхней ветви тяговой цепи 5.

Длина каретки 7 выбирается из расчета, чтобы при выходе одного захвата 12 из зоны прямолинейного участка верхней ветви тяговой цепи 5, другой захват 12 вошел в указанную зону.

В боковых стенках корпуса 8 каретки 7 выполнены продольные пазы 15, предназначенные для перемещения по ним захватов 12 на прямолинейном участке верхней ветви тяговой цепи 5.

Для направления листовых заготовок 6 в рабочую зону пресса имеются жестко закрепленные на основании 2 направляющие (на чертеже не показаны) и шарнирно закрепленный ролик 16.

Стопа листов 17 размещена в магазине 18, имеющем механизм 19 отделения нижнего листа, связанный с приводом 20, который управляется краном 21, имеющим на ручке зуб 22 и противовес 23.

Механизм шаговой подачи работает следующим образом.

Перед началом работы укладывают в магазин 18 стопу листов 17. Включают в автоматическом режиме пресс 1.

При рабочем ходе ползуна пресса 1 каретка 7 через систему рычагов получает холостой ход слева направо на величину шага подачи. При этом упорные штифты 14 захвата 12, находящегося в зоне каретки 7, перескакивают из одной впадины рейки 11 в следующую по ходу подачи.

При холостом ходе ползуна пресса 1 каретка 7 перемещается в сторону подачи на величину шага. При этом захват 12, удерживаемый штифтами 14, перемещается по пазам 15 вместе с кареткой 7 и передвигает тяговую цепь 5 на величину шага подачи, поворачивая звездочки 3 и 4.

Захват 12, войдя в контакт с торцом заготовки 6, осуществляет подачу ее в штамп на шаг.

В момент выхода одного захвата 12 с верхнего прямолинейного участка цепи 5 другой захват входит на указанный участок. При этом штифты 14 последнего выходят под собственным весом из отверстий 13, тогда как штифты первого убираются в указанное отверстие также под собственным весом.

В то время, когда захват 12 проходит вблизи окончания верхнего прямолинейного участка цепи 5, захват, находящийся на нижней ветви тяговой цепи 5 за счет взаимодействия с зубом 22 крана 21, поворачивает его ручку, включая привод 20 механизма отделения нижнего листа. Происходит очередной сброс последующей листовой заготовки, после чего противовес 23 возвращает ручку крана 21 в исходное положение, отключая привод 20.

Левый конец сброшенной на основание заготовки ложится поверх захвата 12, толкающего предыдущий лист. В таком положении последующая листовая заготовка некоторое время выстаивается, пока левый захват 12, опускаясь по периферии звездочки 3, не начнет выходить из контакта с торцом предыдущего листа. В момент выхода из контакта с листом левого захвата 12 начинается контактирование торцов обоих листов, благодаря чему неизрасходованная часть предыдущего листа подается к прессу.

После этого начинается расходование последующей заготовки, перемещаемой правым захватом 12, вошедшим в зону прямолинейного участка верхней ветви тяговой цепи 5.

При необходимости переналадки механизма на другой шаг подачи производится замена сменных реек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Устройство для перемещения заготовок в рабочей зоне пресса | 1986 |

|

SU1433593A1 |

| Устройство для отделения нижнего листа от стопы и подачи его в зону обработки | 1985 |

|

SU1284642A1 |

| Устройство для отделения от стопы плоской заготовки и подачи ее в пресс | 1984 |

|

SU1319980A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ЗАГОТОВОК ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2039657C1 |

| Грейферное подающее устройство к многопозиционному прессу | 1987 |

|

SU1547926A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Перекладыватель заготовок к прессу | 1979 |

|

SU863427A1 |

| Грейферное устройство для перемещения заготовок между рабочими позициями многопозиционного пресса | 1986 |

|

SU1484415A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1983 |

|

SU1123782A1 |

Сущность: механизм шаговой подачи включает шарнирно смонтированные на основании звездочки, на которых размещается бесконечная замкнутая тяговая цепь, несущая захваты и каретку, кинематически связанную с ползуном пресса. Каретка оборудована копирными элементами, выполненными в виде пары параллельных сменных реек, имеющих впадины, рассчитанные на необходимый шаг подачи. Захваты снабжены свободно установленными в их корпусе упорными штифтами, взаимодействующими на прямолинейном участке верхней ветви тяговой цепи с впадинами реек. При рабочем ходе ползуна пресса каретка получает холостой ход слева направо на величину шага подачи, при этом штифты захватов перескакивают из одной впадины реек в следующую, при холостом ходе ползуна пресса каретка перемещается в сторону подачи на величину шага, захват, удерживаемый штифтами, перемещается по пазам вместе с кареткой и передвигает тяговую цепь на шаг подачи. 5 ил.

МЕХАНИЗМ ШАГОВОЙ ПОДАЧИ ЛИСТОВЫХ ЗАГОТОВОК В РАБОЧУЮ ЗОНУ ПРЕССА, содержащий свободно установленные на основании две звездочки, бесконечный замкнутый цепной тяговый орган, расположенный на звездочках, захватные органы с упорными элементами, установленные с заданным шагом на цепном органе, направляющие элементы, смонтированные на основании, подающую каретку, размещенную на направляющих элементах с возможностью перемещения в продольном направлении относительно оси подачи листовых заготовок и кинематически связанную с ползуном пресса, средство для фиксации захватного органа на каретке с копирным элементом, расположенным в корпусе каретки, отличающийся тем, что, с целью расширения функциональных возможностей за счет быстрой переналадки на другой шаг подачи и повышения точности, копирный элемент выполнен в виде двух параллельно смонтированных одна относительно другой и по обе стороны продольной оси механизма сменных реек, на верхней поверхности которых выполнены упорные впадины с наклонными прямолинейными участками, средство для фиксации захватных органов на каретке выполнено в виде упорных штифтов, а в каждом захватном органе выполнены два сквозных ступенчатых отверстия, в которых свободно установлены упорные штифты с возможностью взаимодействия с упорными впадинами реек, причем в корпусе каретки выполнены продольные пазы, а захватные органы установлены с возможностью сопряжения с продольными пазами каретки на прямолинейном участке верхней ветви тягового органа.

Авторы

Даты

1994-04-30—Публикация

1991-03-28—Подача