4

со сд

со

00

Изобретение относится к обработке металлов давлением и может быть использовано для перемещения заготовок между рабочими позициями многопози- ционного штампа.

Целью изобретения является расширение технологических возможностей устройства за счет обеспечения перемещения штучных заготовок.

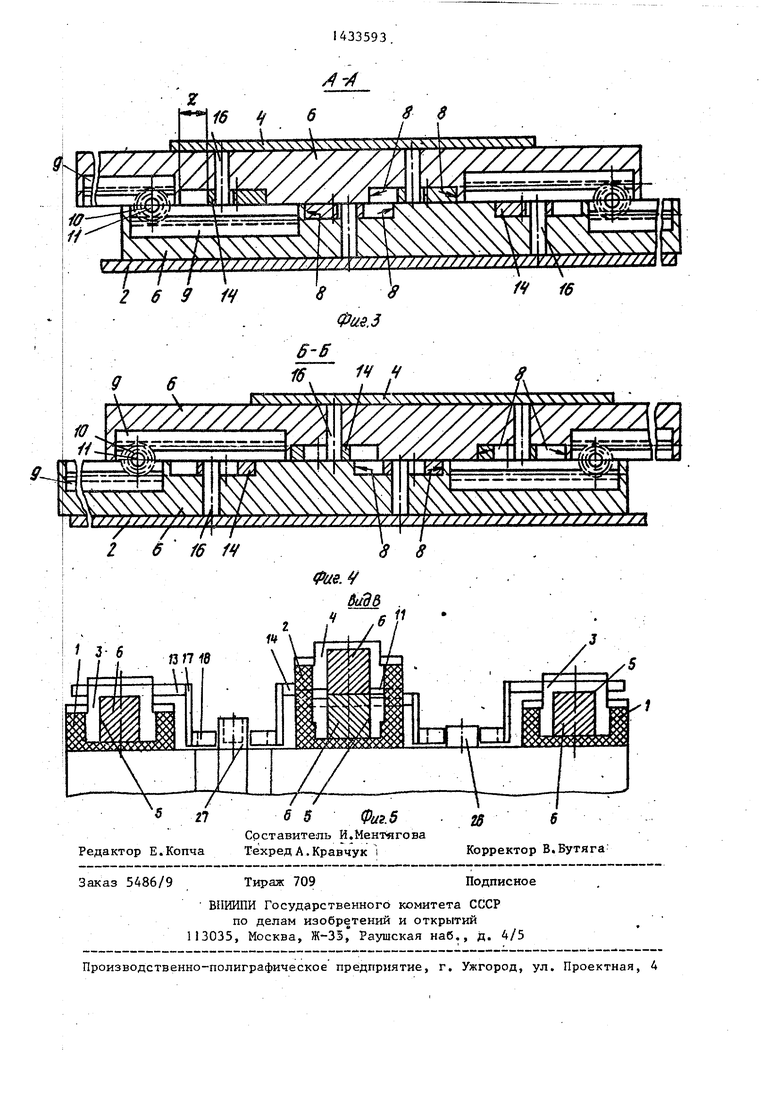

На фиг,1 изображено устройство для перемещения заготовок в рабочей зоне пресса, исходное положение; на фиг,2 то же, конечное положение5 на.фиг,3 - разрез А-А на фиг,1; на фиг.4 - раз- рез Б-Б на фиг.2; на фиг.5 - вид В на фиг.1.

Грейферное устройство содержит две П-образные основные направлякицие 1, установленные параллельно друг другу, между которыми симметрично им смонтирована дополнительная П-образ- ная направляющая 2 (фиг.1). В каждой основной направляющей размещена основная каретка 3, а в дополнительной направляющей установлены одна над другой дополнительные каретки 4 (фиг.5).

Каждая основная и дополнительная каретки образуют пару, которая уста- новлена со смещением, равным величине шага подачи, относительно другой пары и с возможностью взаимно противоположного перемещения (фиг. 3 и 4).

Каждая каретка имеет продольный паз 5 под ползуны 6, один из которых установлен с возможностью перемещения от клина, закрепленного на верхней половине штампа (не показан), другой с возможностью противоположного перемещения .от пружины-7 возврата (фиг.1). Дополнительные каретки продольными пазами установлены навстречу друг другу, образуя единый замкнутый паз (фиг.5).

Каждый ползун выполнен в виде сйо- Оы и установлен незамкнутыми составляющими его в одном направлении один над другим со смещением, равным шири не скобы. Совмещенными незамкнутыми составляющими ползуны размещены соответственно в продольных пазах дополнительных кареток, а несовмещенной незамкнутой составляющей каждый ползун соответственно размещен в- про- дольном пазу соответствующей основной каретки (фиг.1).

На контактирующих поверхностях совмещенных незамкнутых составляющих

ползунов выполнены поперечные пазы 8 (фиг.З и 4) под дополнительные.пол- зушки, ширина которых равна сумме величин ширины ползушки, длины прямого участка копирного паза и длины проекции наклонного участка на ось ползуна.

Составляющие скоб, размещенные в дополнительных каретках, имеют зубчатые рейки 9, которые взаимосвязаны между собой посредством шестерни 10, установленной на оси II, закрепленной в дополнительной направляющей, при зтом для устранения возможных зазоров в зубчатом зацеплении шестерня может быть установлена в направляющей с возможностью регулирования (фиг.З и 4).

Каждая основная и дополнительная каретка имеет два поперечных паза 12 (фиг.1 и 2), при этом поперечные пазы дополнительных кареток вьшолнены со стороны их контактирующих поверхностей. В этих пазах соответственно установлены с возможностью перемещения основные 13 и дополнительные 14 ползушки, имеющие в горизонтальной плоскости и-образные копирные пазы 15 с углом (например, 120...150°), образованным прямым и наклонным участками относительно оси ползунов, взаимодействующие со штырями 16 (штифтами), закрепленными на незамкнутых совмещенных и несовмещенных

составляклцих ползунов (фиг.1). При этом вертикальные стенки дополнительной направляющей имеют пазы под до- попнительные ползушки, длина которых равна сумме реличин ширины ползушки и шага грейферной подачи S (фиг.1).

Основные и дополнительные пары ползушек установлены в каждом траис- портном потоке так, что наклонные участки каждой пары копирных пазов образуют между собой углы 60...120 , вершины которых направлены в стороны противо11оложные направлению транспортных потоков.

На концах ползушек со сторонй транспортных потоков установлены грейферные линейки 17 с захватами 18. ,

Конечные положения кажДой каретки ограничены механизмом ее фиксации, выполненным в виде расположенн гнездах кареток и ползунов, подпружиненных пружинами 19 друг отн оситель- но друга фиксаторов 20 и 21 и роли10

ков 22, установленных с возможностью взаимодействия с сегментными пазами 23 и 24, выполненными в основных и дополнительных направдяющих (фиг.1 и 2). Фиксаторы со стороны направляющей ступенчатой поверхности 25, величина перепада равна глубине сегмент- пазов, а расстояние между этими пазами равно сумме расстояний между роликами и шагом грейферной подачи S.

На чертеже также показаны обрабатываемая заготовка 26 и деталь 27.

Устройство работает следующим образом.

В исходном положении, в момент штамповки, пары основных кареток 3 и дополнительных кареток 4 зафиксированы относительно основных направляющих 1 и дополнител ной направляющей 20 2 фиксаторами 20 и 21 с помощью роликов 22 в сегментных пазах 23 и 24 (фиг. 1 и 2).

15

При ходе ползуна пресса вниз второй ползун 6 со штырями 16 под действием усилия от клина, перемещаясь через зубчатые рейки 9 и шестерню 10 пер емещает первый ползун 6 в противоположном направлении, сжимая пружиЗаготовки 26 устанавпивают одновременно с двух противоположных сто- 25 ну 7. В момент взаимодействия штырей рон на исходные позиции с помощью ши- 16 с наклонными участками копирных беров загрузочных устройств (не попазов 15 основные 13 и дополнительные 14 ползушки перемещаются в поперечном направлении, а вместе с ними грейферные линейки 17.с захватами 18 освобождая заготовку 26.

казаны) . В начале хода ползуна пресса вверх (не показано) осуществляется выталкивание заготовок 26 на уро- 30 эень плоскости зеркала штампа (фиг.5). В конце выталкивания заготовок один из ползунов 6 устройства, получая движение от пружины 7, зубчатой рейкой 9 через шестерню 10 передает дви- 35 фиксаторах 20, перемещаясь, сжимают жение. второй рейкой 9 другому ползу- пружины 19, освобождая ролики 22, кону 6, который, копируя поверхность торые выкатываются из сегментных па- клина, перемещается в противоположном зов 24 в ступенчатые полости, образе- направлении относительно первого пол- ванные поверхностями 25 фиксаторов зуна 6 (фиг.1). При этом через штыри 40 21. При этом основные 3 и дополни- 16, взаимодействующие с наклонными участками копирных пазов 15 основных 13 и дополнительных 14 ползушек, последние приводятся в движение, выбительные 4 каретки растормаживаются и перемещаются в исходное положение на шаг подачи S (фиг.1).

В конце хода попарно перемещаемые (рая зазор Z между ползушками 14 и бо- 45 основная каретка 3 и дополнительная новой поверхностью паза 8, а вместе каретка 4 фиксируются роликами 22 в с ними грейферные линейки 17 с захватами 18 (фиг.З).

Захваты 18 приближаются к заготовкам 26 и зажимают их (фиг.2).

сегментных пазах 23 основных направляющих 1 и дополнительной направляющей 2.

50

Далее цикл работы устройства повторяется.

В процессе дальнейшего перемещения штырей 16 в параллельных относительно оси ползуна участках копирных пазов 15 ползушек 13 и 14 фиксаторы 20 под действием ползунов 6 при неподвижных фиксаторах 21, перемещаясь, сжимают пружины 19, освобождая ролики 22, которые выкатываются из сегментных па

зов 23 на ступенчатые поверхности 25 фиксаторов 20 (фиг.2).

В момент полного выкатывания роликов 22 из сегментных пазов 23 ос- новные 3 и дополнительные 4 каретки попарно перемещаются относительно основных направляющих I и дополнительной направляющей 2 в противопо- . ложные стороны на щаг подачи S под действием пружины 7 (фиг.2).

В конце хода основных 3 и дополнительных 4 кареток ролики 22 под действием фиксаторов 21 « закатывают- ся в сегментные пазы 24 и фиксируют последние относительно основной направляющей 1 и дополнительной направляющей 2 (фиг.2).

При ходе ползуна пресса вниз второй ползун 6 со штырями 16 под действием усилия от клина, перемещаясь через зубчатые рейки 9 и шестерню 10, пер емещает первый ползун 6 в противоположном направлении, сжимая пружину 7. В момент взаимодействия штырей 16 с наклонными участками копирных

ну 7. В момент взаимодействия штырей 16 с наклонными участками копирных

пазов 15 основные 13 и дополнительные 14 ползушки перемещаются в поперечном направлении, а вместе с ними грейферные линейки 17.с захватами 18, освобождая заготовку 26.

Как только захваты 18 займут исходное положение в поперечном направлении, фиксаторы 21 при неподвижных

В конце хода попарно перемещаемые основная каретка 3 и дополнительная каретка 4 фиксируются роликами 22 в

сегментных пазах 23 основных направляющих 1 и дополнительной направляющей 2.

Далее цикл работы устройства повторяется.

у Формула изобретения

Устройство для перемещения заготовок в рабочей зоне пресса, содержащее привод, смонтировадшые на ocHOBaHHU параллельно одна относительно другой направляющие, по меньшей мере две каретки, установленные в направляющих с возможностью встречно-поступатель- нрго перемещения, и захватные органы, пЬдвижно смонтированные на каретках И; снабженные механизмами перемещения, о| тличающееся тем, что, с целью расширения технологических воз- мэжностей путем обеспечения перемещения штучных заготовок, захватные ор- Г1НЫ выполнены в виде ползугаек, смонтированных в каретках с возможностью перемещения в направлении, перпенди- к глярном направлению перемещения ; за- г этоврк, расположенных симметрично

относительно оси перемещения и имеющих копирные пазы, механизм перемещения вьшолнен в виде ползунов, установленных в каретках с возможностью перемещения в направлении, параллельном направлению перемещения заготовок J зубчатых реек, смонтирова1шых на ползунах, шестерен, установленных на основании с возможностью взаимо- де1 1ствия с зубчатыми рейками, и штифтов, закрепленных в ползунах с возможностью перемещения по копирным пазам, а привод связан с одним из пол- зунов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грейферное устройство для перемещения заготовок между рабочими позициями многопозиционного пресса | 1986 |

|

SU1484415A1 |

| Грейферное подающее устройство к многопозиционному прессу | 1987 |

|

SU1547926A1 |

| Грейферное устройство к штампу | 1985 |

|

SU1359043A1 |

| Устройство для грейферной подачи | 1983 |

|

SU1109226A1 |

| Грейферная подача | 1981 |

|

SU963634A1 |

| МНОГОПОЗИЦИОННЫЙ ПРЕСС | 1992 |

|

RU2013173C1 |

| Грейферное устройство штампа | 1982 |

|

SU1026906A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Грейферное подающее устройство | 1987 |

|

SU1417976A1 |

| Грейферная подача к многопозицион-НОМу пРЕССу | 1979 |

|

SU829266A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для перемещения заготовок в рабочей зоне пресса. Целью Изобретения является расширение технологических возможностей путем обеспечения перемещения пггучных загото- . вок. Заготовки в два ручья подаются в рабочую зону. В рабочей зоне пресса заготовки перемещаются устройст- вом, содержащим две каретки, в которых установлены ползуны, связанные медду собой зубчато-реечными передачами. В каретках установлены захватные органы (зО) с возможностью перемещения перпендикулярно подаче 30 расположены симметрично относительно оси подачи. В 30 выполнены копирные пазы, по которым перемещаются штиф- ты, закрепленные в ползунах. Устрой- S ство обеспечивает подачу заготовок в зону обработки при двухпоточном транспортировании. 5 ил. (Л

.J

9u,z.1

Е.Копча

/ /

S Фиг.5

Срставитель И.Ментягова Техред А. Кравчук i

Заказ 5486/9

Тираж 709

ВПИИПИ Госудэрственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

tS 6

Корректор В.Бутяга

Подписное

| Устройство для подачи полосового и ленточного материала в зону обработки | 1981 |

|

SU1013048A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-10-30—Публикация

1986-07-10—Подача