(54) ПЕРЕКЛАДЫВАТЕЛЬ ЗАГОТОВОК К ПРЕССУ

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для поштучной выдачи заготовок | 1983 |

|

SU1159852A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Технологический модуль для объемной штамповки | 1988 |

|

SU1648607A1 |

| МЕХАНИЗМ ЗАГРУЗКИ | 1967 |

|

SU195289A1 |

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| Устройство для отделения от стопы плоской заготовки и подачи ее в пресс | 1984 |

|

SU1319980A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

1

Изобретение относится к обработке металлов давлением, в частности к средствам механизации загрузки технологических машин, и может быть использовано для подачи в рабочую зону П1тамповочных прессов крупногабаритных заготовок для уборки из рабочей зоны готовых штамповок и укладки их на транспортное средство.

Известен перекладыватель заготовок к прессу, содержащий размеш,енный на раме механизм вертикального перемещения заготовок с одновременной их кантовкой в виде качающегося двуплечего рычага и смонтированный этом рычаге механизм захвата в виде подвижных от привода рычагов с захватными губками 1.

Недостатком известного перекладывателя является то, что перевертываемая деталь захватывается только за один край, а это при кантовке крупногабаритных заготовок может вызвать их деформирование.

Цель изобретения - исключение повреждения заготовок при кантовке.

Для достижения указанной цели известный перекладыватель заготовок к прессу, содержащий размещенный на раме механизм вертикального перемещения заготовок с одновременнои их кантовкой в виде качающегося двуплечего рычага и смонтированный наэтом рычаге механизм захвата в виде подвижных от привода рычагов с захватными губками, снабжен установленной на каждом из рычагов механизма захвата с возможностью вращения осью, вьгступающей по обе стороны рычага, и цепной передачей, ведущая звездочка которой установлена с возможностью поворота на оси двуплечего качающегося рычага и несет кривощип с роликом, а ведомые звездочки - на концах

10 осей рычагов механизма захвата, при этом захватные губки жестко закреплены на свободных концах этих осей, а в раме выполнен профильный паз для захода ролика кривощипа.

15

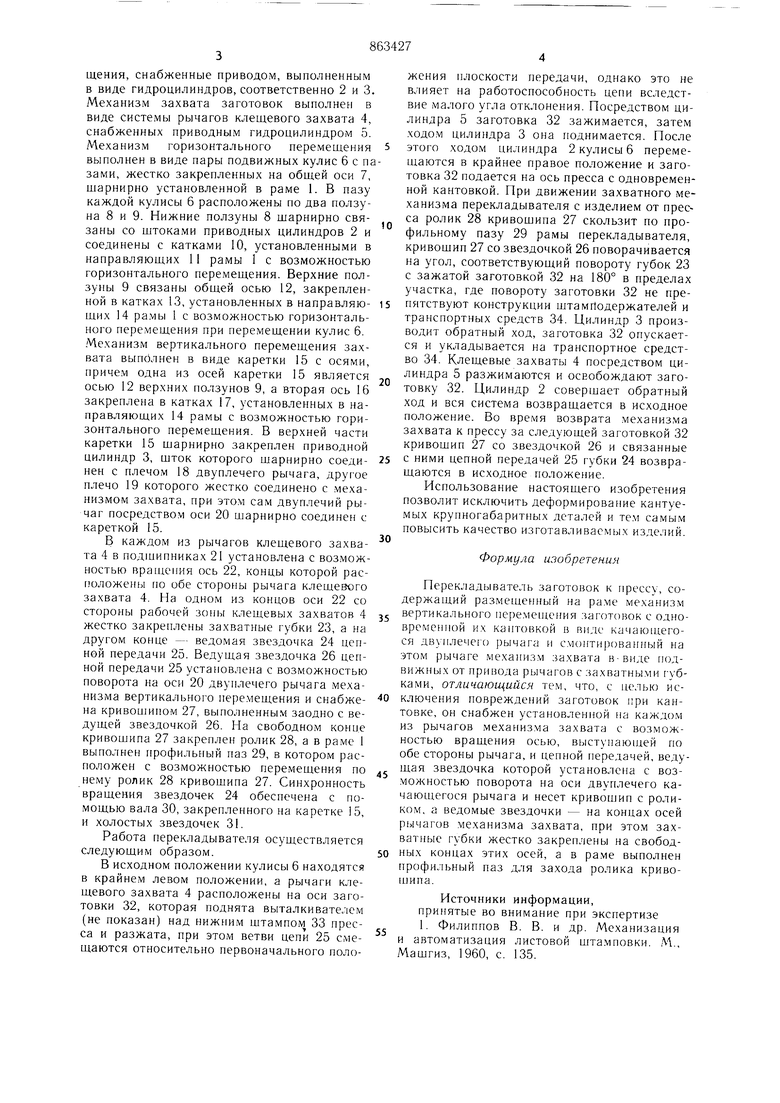

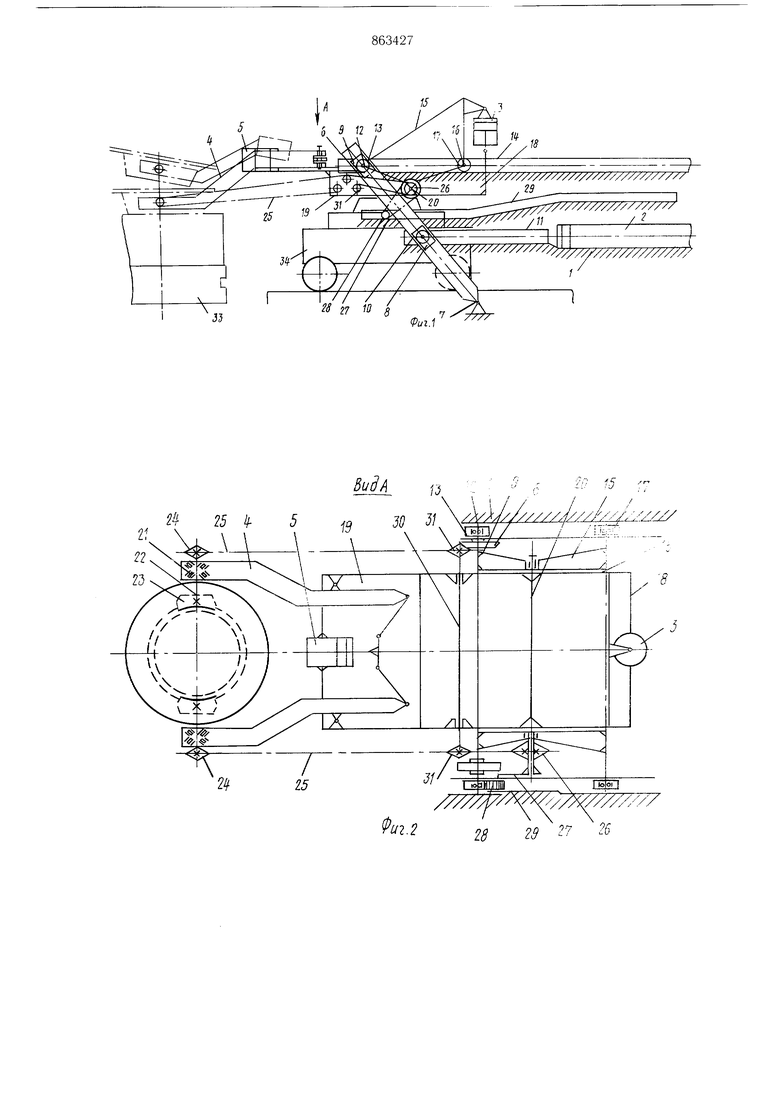

На фиг. 1 - изображен перекладыватель общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - процесс кантовки заготовок при его переносе.

20 Перекладыватель заготовок к прессу содержит раму 1, на которой смонтированы механизм захвата заготовок и механизм его горизонтального и вертикального перемещения, снабженные приводом, выполненным в виде гидроцилиндров, соответственно 2 и 3. Механизм захвата заготовок выполнен в виде системы рычагов клещевого захвата 4, снабженных приводным гидроцилиндром 5. Механизм горизонтального перемещения выполнен в виде пары подвижных кулис 6 с па зами, жестко закрепленных на общей оси 7, шарнирно установленной в раме 1. В пазу каждой кулисы 6 расположены по два ползуна 8 и 9. Нижние ползуны 8 щарнирно связаны со штоками приводных цилиндров 2 и соединены с катками 10, установленными в направляющих 11 рамы 1 с возможностью горизонтального перемещения. Верхние ползуны 9 связаны общей осью 12, закрепленной в катках 13, установленных в направляющих 14 рамы 1 с возможностью горизонтального перемещения при перемещении кулис 6. Механизм вертикального перемещения захвата выполнен в виде каретки 15 с осями, причем одна из осей каретки 15 является осью 12 верхних ползунов 9, а вторая ось 16 закреплена в катках 17, установленных в направляющих 14 рамы с возможностью горизонтального перемещения. В верхней части каретки 15 шарнирно закреплен приводной цилиндр 3, шток которого шарнирно соединен с плечом 18 двуплечего рычага, другое плечо 19 которого жестко соединено с .механизмом захвата, при этом сам двуплечий рычаг посредством оси 20 шарнирно соединен с кареткой 15. В каждом из рычагов клещевого захвата 4 в подшипниках 21 установлена с возможностью вращения ось 22, концы которой расположены по обе стороны рычага клещевого захвата 4. На одном из концов оси 22 со стороны рабочей зоны клещевых захватов 4 жестко закреплены захватные губки 23, а на другом конце - ведомая звездочка 24 цепной передачи 25. Ведущая звездочка 26 цепной передачи 25 установлена с возможностью поворота на оси 20 двуплечего рычага механизма вертикального пере.мещения и снабжена кривошипом 27, выполненным заодно с ведущей звездочкой 26. На свободном конце кривошипа 27 закреплен ролик 28, а в раме 1 выполнен профильный паз 29, в котором расположен с возможностью перемешения по нему ролик 28 кривошипа 27. Синхронность вращения звездочек 24 обеспечена с помощью вала 30, закрепленного на каретке 15, и холостых звездочек 31. Работа перекладывателя осуществляется следующим образом. В исходном положении кулисы 6 находятся в крайнем левом положении, а рычаги клещевого захвата 4 расположены на оси заготовки 32, которая поднята выталкивателем (не показан) над нижним штампом 33 пресса и разжата, при этом ветви цепи 25 смещаются относительно первоначального положения плоскости передачи, однако это не влияет на работоспособность цепи вследствие малого угла отклонения. Посредством цилиндра 5 заготовка 32 зажимается, затем ходом цилиндра 3 она поднимается. После этого ходом цилиндра 2 кулисы 6 перемещаются в крайнее правое положение и заготовка 32 подается на ось пресса с одновременной кантовкой. При движении захватного механизма перекладывателя с изделием от пресса ролик 28 кривощипа 27 скользит по профильному пазу 29 рамы перекладывателя, кривощип 27 со звездочкой 26 поворачивается на угол, соответствующий повороту губок 23 с зажатой заготовкой 32 на 180° в пределах участка, где повороту заготовки 32 не препятствуют конструкции штамйодержателей и транспортных средств 34. Цилиндр 3 производит обратный ход, заготовка 32 опускается и укладывается на транспортное средство 34. Клещевые захваты 4 посредством цилиндра 5 разжимаются и освобождают заготовку 32. Цилиндр 2 совершает обратный ход и вся система возвращается в исходное положение. Во время возврата механизма захвата к прессу за следующей заготовкой 32 кривошип 27 со звездочкой 26 и связанные с ними цепной передачей 25 губки 24 возвращаются в исходное положение. Цспользование настоящего изобретения позволит исключить деформирование кантуемых крупногабаритных хчеталей и тем самым повысить качество изготавливаемых изделий. Формула изобретения Перекладыватель заготовок к прессу, содержащий размещенный на ра.ме механизм вертикального пере.мещении заготовок с одновременной их каптовкой в виде качающегося двуплечего рычага и смонтированный на этом рычаге механизм захвата в-впде подвижных от привода рычагов с захватными губками, отличающийся тем, что, с целью исключения повреждений заготовок при кантовке, он снабжен установленной на каждом из рычагов механизма захвата с возможностью вращения осью, выступающей по обе стороны рычага, и цепной передачей, ведущая звездочка которой установлена с возможностью поворота на оси двуплечего качающегося рычага и несет кривошип с роликом, а ведомые звездочки - на концах осей piji4aroB механизма захвата, при это.м захват}Цз1е губки жестко закреплены на свободных концах этих осей, а в раме выполнен профильный паз для захода ролика кривоншпа. Источники информации, принятые во внимание при экспертизе 1. Филиппов В. В. и др. Механизация и авто.матизация листовой шта.мповки. М., Машгиз, 1960, с. 135.

Авторы

Даты

1981-09-15—Публикация

1979-11-29—Подача