Изобретение относится к области обработки металлов давлением и может быть использовано для перемещения заготовок между рабочими позициями многопозиционного пресса.

Целью изобретения является повышение надежности работы.

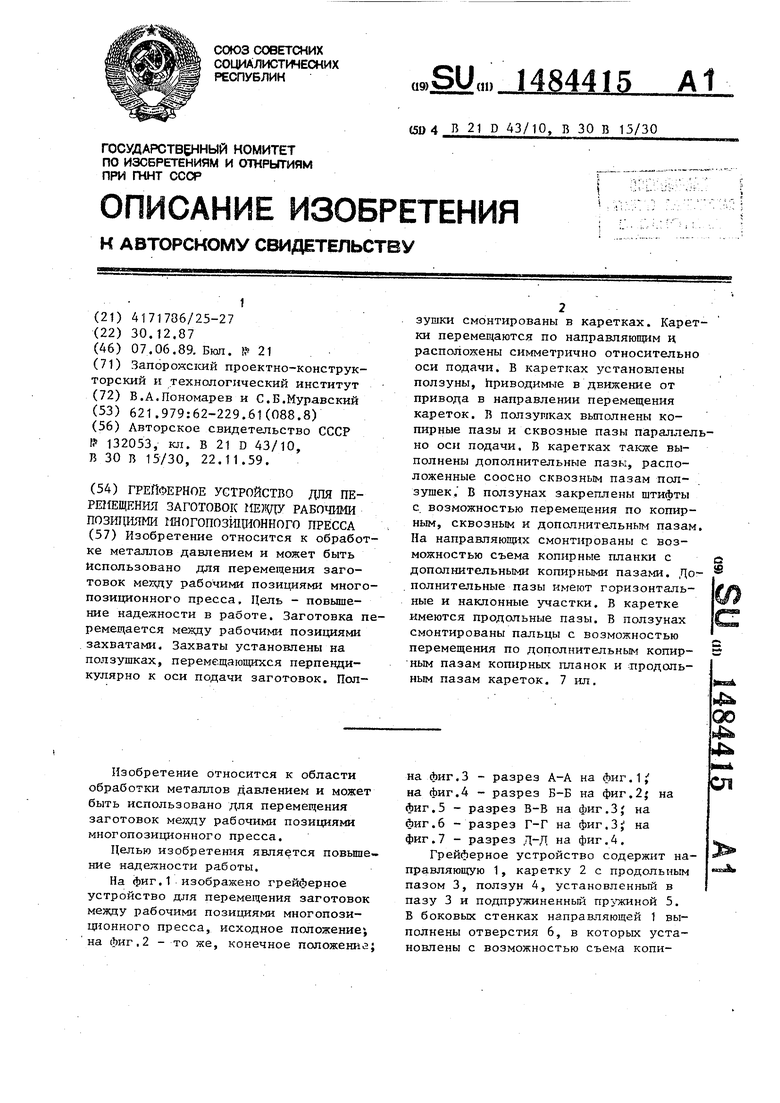

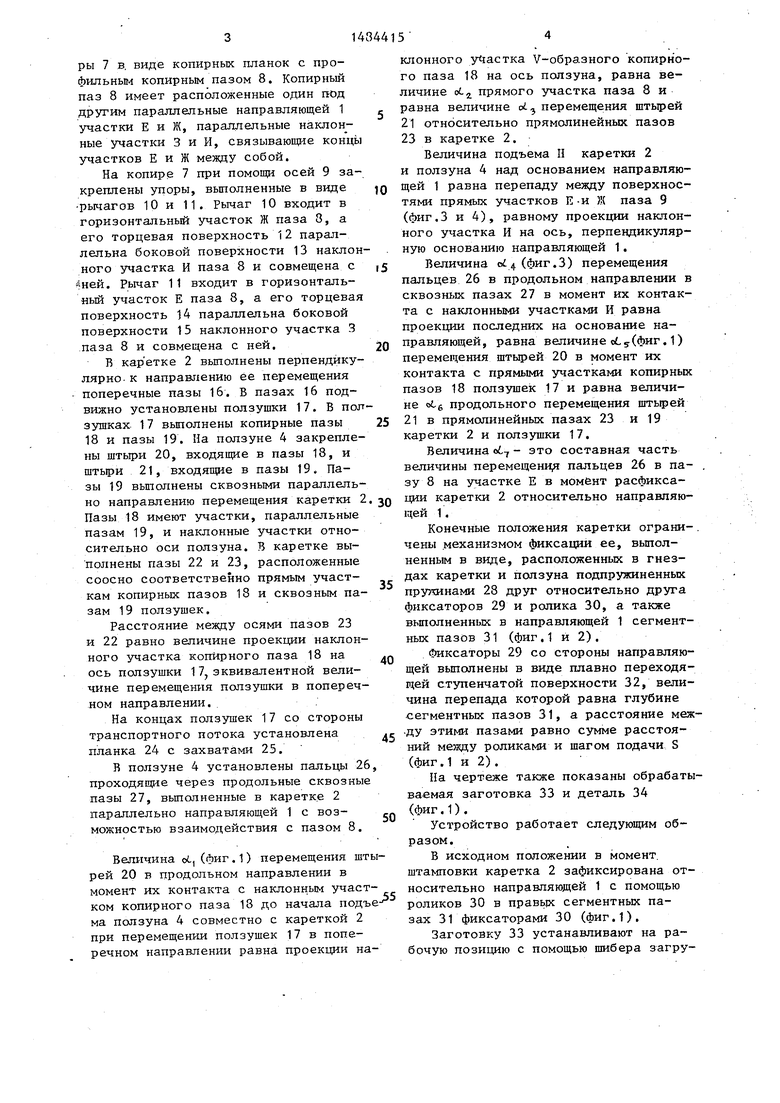

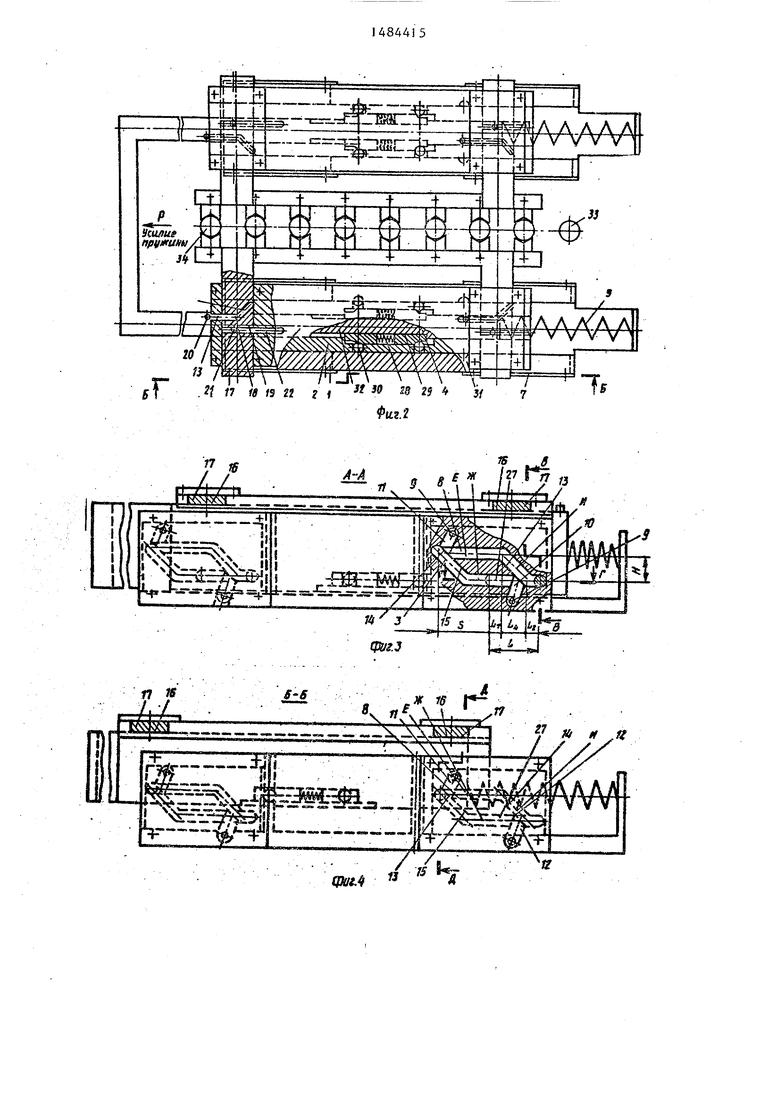

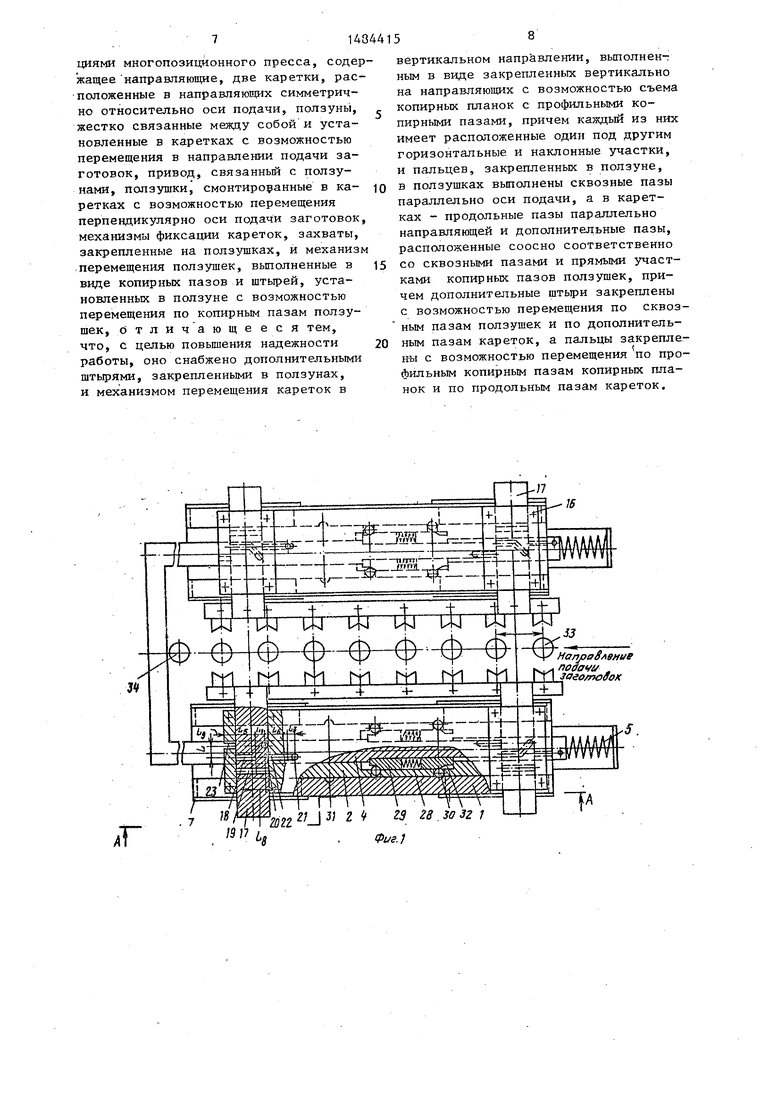

На фиг.1 изображено грейферное устройство для перемещения заготовок между рабочими позициями многопозиционного пресса, исходное положение на фиг.2 - то же, конечное положение;

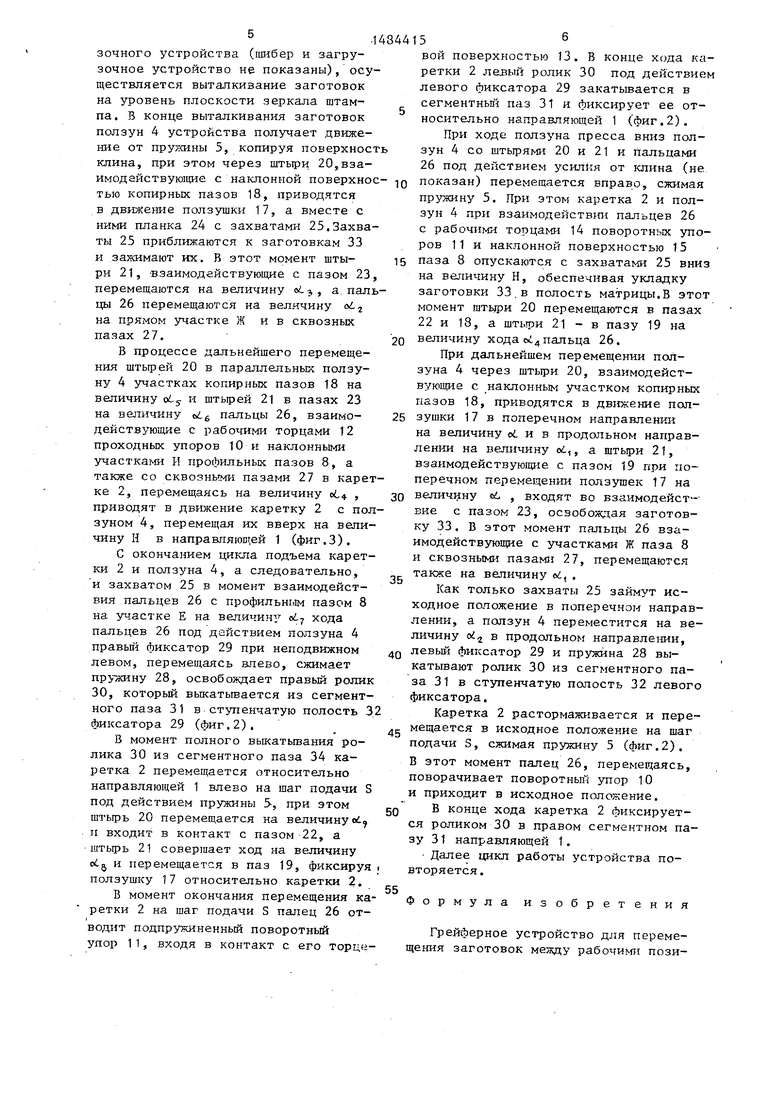

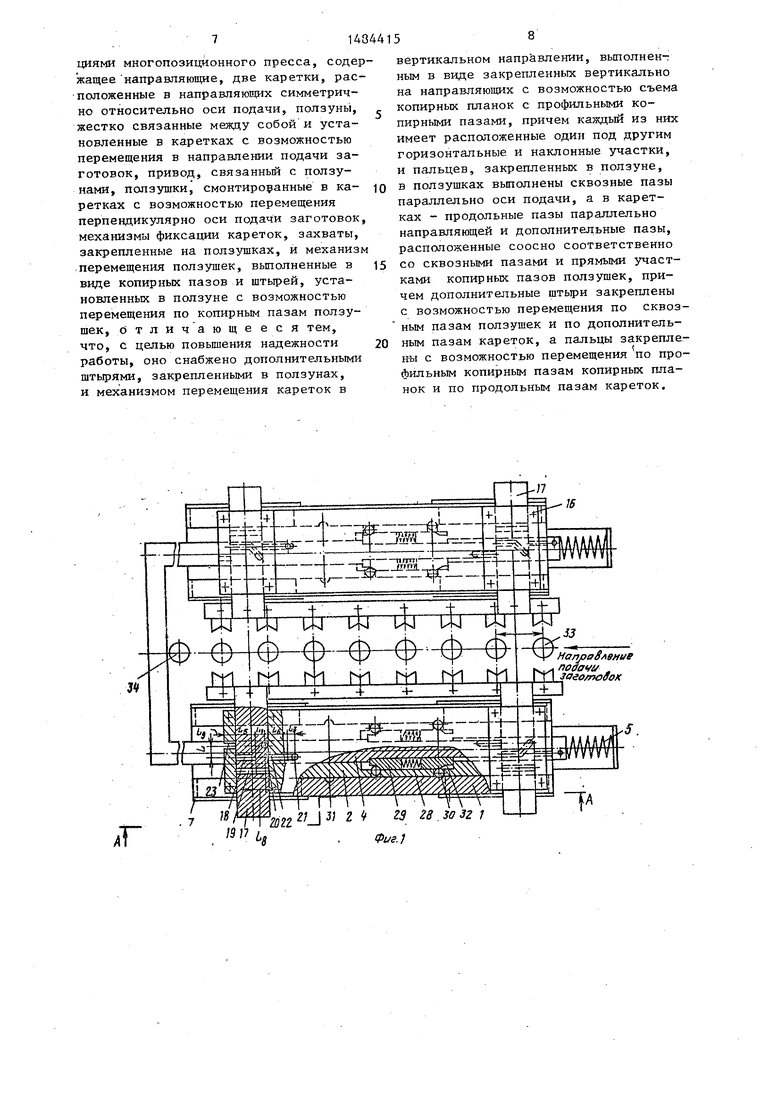

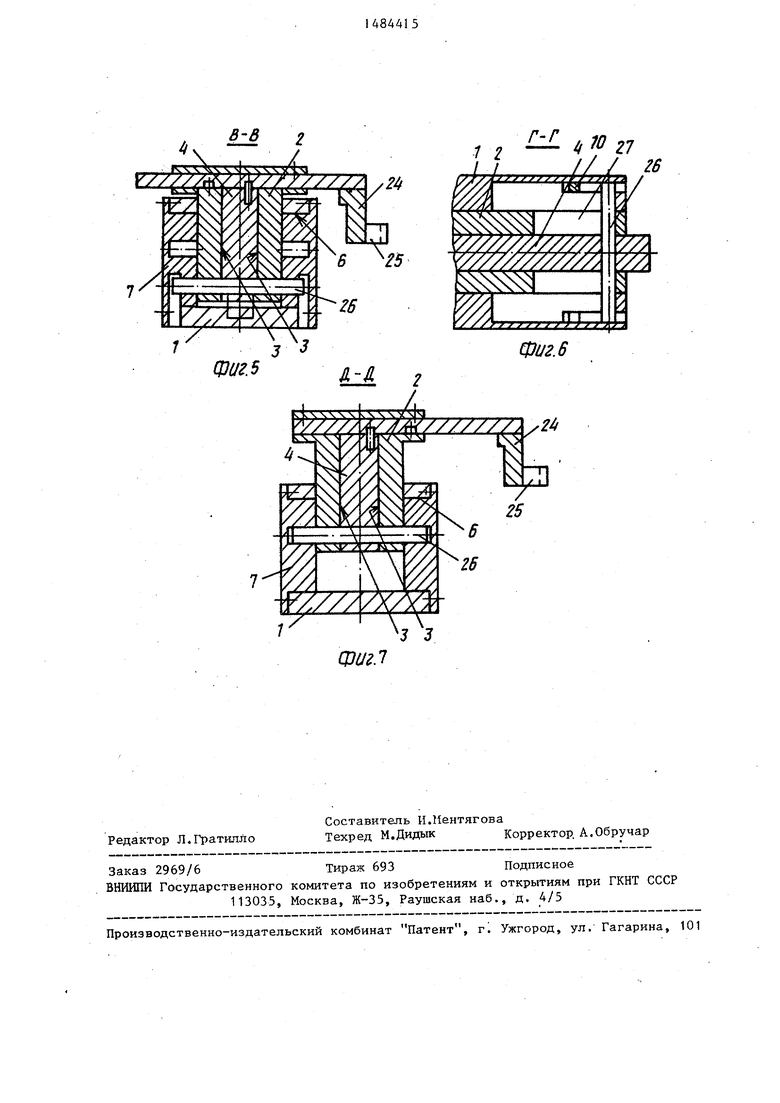

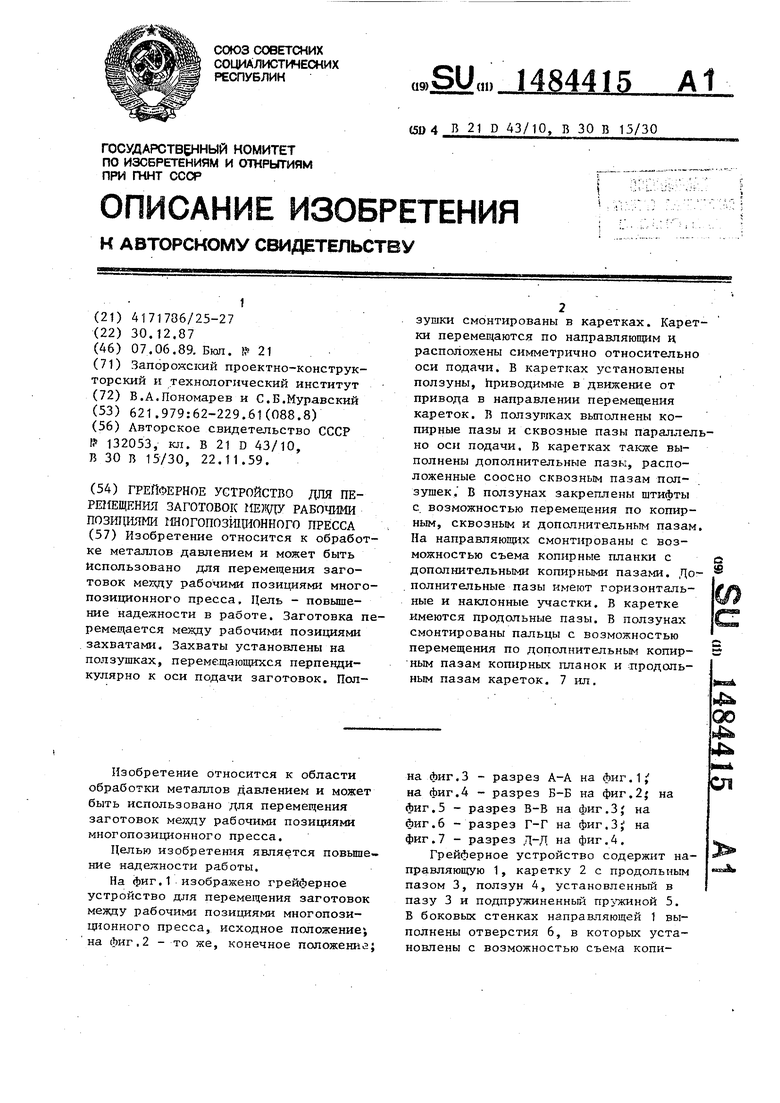

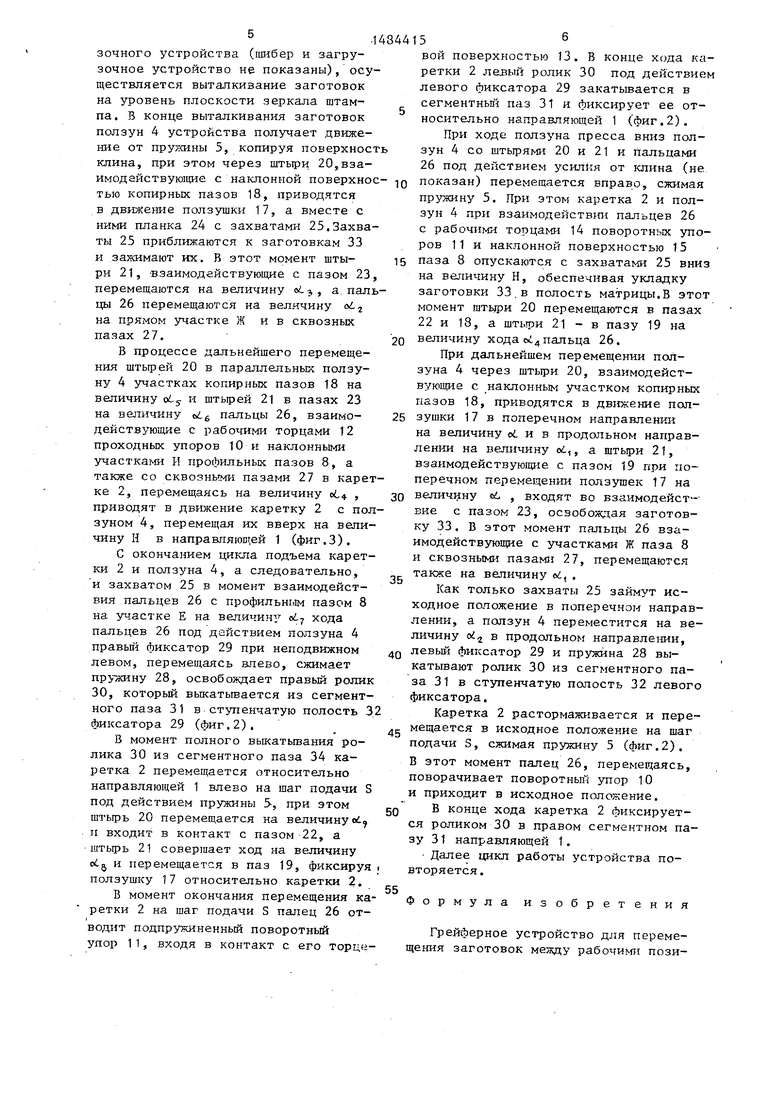

на фиг.З - разрез А-А на Фиг.1 на фиг.4 - разрез Б-Б на фиг.2$ на фиг.5 - разрез В-В на фиг.З} на фиг. 6 - разрез Г-Г на фиг.З;; на фиг.7 - разрез Д-Д на фиг.4,

Грейферное устройство содержит направляющую 1, каретку 2 с продольным пазом 3, ползун 4, установленный в пазу 3 и подпружиненный пружиной 5. Б боковых стенках направляющей 1 выполнены отверстия 6, в которых установлены с возможностью съема копиСП

ры 7 в виде копирных планок с профильным копирным пазом 8. Копирный паз 8 имеет расположенные один п-од другим параллельные направляющей 1 участки Е и Ж, параллельные наклонные участки 3 и И, связывающие концы участков Е и Ж между собой.

На копире 7 при помощи осей 9 закреплены упоры, выполненные в виде рычагов 10 и 11. Рычаг 10 входит в горизонтальный участок Ж паза 8, а его торцевая поверхность 12 параллельна боковой поверхности 13 наклонного участка И паза 8 и совмещена с 4ней. Рычаг 11 входит в горизонтальный участок Е паза 8, а его торцевая поверхность 14 параллельна боковой поверхности 15 наклонного участка 3 паза 8 и совмещена с ней.

В каретке 2 выполнены перпендикулярно к направлению ее перемещения поперечные пазы 16. В пазах 16 подвижно установлены ползушки 17. В пол эушках 17 выполнены копирные пазы 18 и пазы 19. На ползуне 4 закреплены штыри 20, входящие в пазы 18, и штыри 21, входящие в пазы 19, Пазы 19 выполнены сквозными параллельно направлению перемещения каретки 2 Пазы 18 имеют участки, параллельные пазам 19, и наклонные участки относительно оси ползуна. В каретке выполнены пазы 22 и 23, расположенные соосно соответственно прямым участкам копирных пазов 18 и сквозным пазам 19 ползушек.

Расстояние между осями пазов 23 и 22 равно величине проекции наклонного участка копирного паза 18 на ось ползушки 177 эквивалентной величине перемещения ползушки в поперечном направлении.

На концах ползушек 17 со стороны транспортного потока установлена планка 24 с захватами 25.

В ползуне 4 установлены пальцы 26 проходящие через продольные сквозные пазы 27, выполненные в каретке 2 параллельно направляющей 1 с воз- можностью взаимодействия с пазом 8.

Величина оЦ (Лиг.1) перемещения штрей 20 в продольном направлении в момент их контакта с наклонным участ ком копирного паза 18 до начала подъ ма ползуна 4 совместно с кареткой 2 при перемещении ползушек 17 в поперечном направлении равна проекции на

0

5 Q

Q

с

5

клонного участка V-образного копирного паза 18 на ось ползуна, равна величине ot прямого участка паза 8 и равна величине оЦ перемещения штырей 21 относительно прямолинейных пазов 23 в каретке 2.

Величина подъема И каретки 2 и ползуна 4 над основанием направляющей 1 равна перепаду между поверхностями прямых участков Е-и Ж паза 9 (фиг.З и 4), равному проекции наклонного участка И на ось, перпендикулярную основанию направляющей 1.

Величина сЈ4 (Фиг.З) перемещения пальцев 26 в продольном направлении в сквозных пазах 27 в момент их контакта с наклонными участками И равна проекции последних на основание направляющей, равна величине ci, у (Фиг. 1) перемещения штырей 20 в момент их контакта с прямыми участками копирных пазов 18 ползушек 17 и равна величине оС6 продольного перемещения штырей 21 в прямолинейных пазах 23 и 19 каретки 2 и ползушки 17.

Величина oL7 - это составная часть величины перемещения пальцев 26 в пазу 8 на участке Е в момент расфикса- ции каретки 2 относительно направляющей 1.

Конечные положения каретки ограничены механизмом фиксации ее, выполненным в виде, расположенных в гнездах каретки и ползуна подпружиненных прухинами 28 друг относительно друга фиксаторов 29 и ролика 30, а также выполненных в направляющей 1 сегментных пазов 31 (фиг.1 и 2).

Фиксаторы 29 со стороны направляющей выполнены в виде плавно переходящей ступенчатой поверхности 32, величина перепада которой равна глубине сегментных пазов 31, а расстояние между этими пазами равно сумме расстояний между роликами и шагом подачи S (фиг .1 и 2) .

На чертеже также показаны обрабатываемая заготовка 33 и деталь 34 (фиг.1).

Устройство работает следующим образом.

В исходном положении в момент штамповки каретка 2 зафиксирована относительно направляющей 1 с помощью роликов 30 в правых сегментных пазах 31 фиксаторами 30 (фиг.1).

Заготовку 33 устанавливают на рабочую позицию с помощью шибера загру514

зочного устройства (шибер и загрузочное устройство не показаны), осуществляется выталкивание заготовок на уровень плоскости зеркала штампа. В конце выталкивания заготовок ползун 4 устройства получает движение от пружины 5, копируя поверхност клина, при этом через штыри 20,взаимодействующие с наклонной поверхнос тью копирных пазов 18, приводятся в движение ползушки 17, а вместе с ними планка 24 с захватами 25.Захваты 25 приближаются к заготовкам 33 и зажимают их. В этот момент шты- ри 21, взаимодействующие с пазом 23, перемещаются на величину -з , а пальцы 26 перемещаются на величину на прямом участке Ж ив сквозных пазах 27.

В процессе дальнейшего перемещения штырей 20 в параллельных ползуну 4 участках копирных пазов 18 на величину oty и штырей 21 в пазах 23 на величину L6 пальцы 26, взаимо- действующие с рабочими торцами 12 проходных упоров 10 и наклонными участками И профильных пазов 8, а также со сквозными пазами 27 в каретке 2, перемещаясь на величину oi,4 приводят в движение каретку 2 с ползуном 4, перемещая их вверх на величину Н в направляющей 1 (фиг.З).

С окончанием цикла подъема каретки 2 и ползуна 4, а следовательно, и захватом 25 в момент взаимодействия пальцев 26 с профильным пазом 8 на участке Е на величину Lj хода пальцев 26 под действием ползуна 4 правый фиксатор 29 при неподвижном левом, перемещаясь влево, сжимает пружину 28, освобождает правый ролик 30, который выкатывается из сегментного паза 31 в ступенчатую полость 3 фиксатора 29 (фиг.2).

В момент полного выкатывания ролика 30 из сегментного паза 34 каретка 2 перемещается относительно направляющей 1 влево на шаг подачи S под действием пружины 5, при этом штырь 20 перемещается на величину oi и входит в контакт с пазом 22, а штырь 21 совершает ход на величину ot& и перемещается в паз 19, фиксируя ползушку 17 относительно каретки 2.

В момент окончания перемещения каретки 2 на шаг подачи S палец 26 отводит подпружиненный поворотный упор 1 1, входя в контакт с его торь,е

Q 5 0

5 0

0

0

5

15D

вой поверхностью 13. В конце хода каретки 2 левый ролик 30 под действием левого фиксатора 29 закатывается в сегментный паз 31 и фиксирует ее относительно направляющей 1 (фиг.2).

При ходе ползуна пресса вниз ползун 4 со штырями 20 и 21 к пальцами 26 под действием усилия от клина (не показан) перемещается вправо, сжимая пружину 5. При этом каретка 2 и ползун 4 при взаимодействии пальцев 26 с рабочими тотэцами 14 поворотных упоров 11 и наклонной поверхностью 15 паза 8 опускаются с захватами 25 вниз на величину Н, обеспечивая укладку заготовки 33 в полость матрицы.В этот момент штыри 20 перемещаются в пазах 22 и 18, а штыри 21 - в пазу 19 на величину хода пальца 26.

При дальнейшем перемещении ползуна 4 через штыри 20, взаимодействующие с наклонным участком копирных пазов 18, приводятся в движение ползушки 17 в поперечном направлении на величину oi. и в продольном направлении на величину об,, а штыри 21, взаимодействующие с пазом 19 при поперечном перемещении ползушек 17 на величину uL , входят во взаимодействие с пазок 23, освобождая заготовку 33 . В этот момент пальцы 26 взаимодействующие с участками Ж паза 8 и сквозными пазами 27, перемещаются также на величину «Ј, .

Как только захваты 25 займут исходное положение в поперечном направлении, а ползун 4 переместится на величину Ы.г в продольном направлении, левый фиксатор 29 и пружина 28 выкатывают ролик 30 из сегментного паза 31 в ступенчатую полость 32 левого фиксатора.

Каретка 2 растормаживается и перемещается в исходное положение на шаг подачи S, сжимая пружину 5 (фиг.2). В этот момент палец 26, перемещаясь, поворачивает поворотный упор Ю и приходит в исходное положение.

В конце хода каретка 2 фиксируется роликом 30 в правом сегментном пазу 31 направляющей 1.

Далее цикл работы устройства повторяется.

Формула изобретения

Грейферное устройство для перемещения заготовок между рабочими позициями многопозиционного пресса, содержащее направляющие, две каретки, расположенные в направляющих симметрично относительно оси подачи, ползуны, жестко связанные между собой и установленные в каретках с возможностью перемещения в направлении подачи заготовок, привод, связанный с ползунами, полэушки, смонтированные в ка- ретках с возможностью перемещения перпендикулярно оси подачи заготовок, механизмы фиксации кареток, захваты, закрепленные на ползушках, и механизм перемещения ползушек, выполненные в виде копирных пазов и штырей, установленных в ползуне с возможностью перемещения по копирным пазам ползушек, отличающееся тем, что, с целью повышения надежности работы, оно снабжено дополнительными штырями, закрепленными в ползунах, и механизмом перемещения кареток в

вертикальном направлении, выполненным в виде закрепленных вертикально на направляющих с возможностью съема копирных планок с профильными ко- пирными пазами, причем каждый из них имеет расположенные один под другим горизонтальные и наклонные участки, и пальцев, закрепленных в ползуне, в ползушках выполнены сквозные пазы параллельно оси подачи, а в каретках - продольные пазы параллельно направляющей и дополнительные пазы, расположенные соосно соответственно со сквозными пазами и прямыми участками копирных пазов ползушек, причем дополнительные штыри закреплены с возможностью перемещения по сквозным пазам ползушек и по дополнитель- 0 ным пазам кареток, а пальцы закреплены с возможностью перемещения по профильным копирным пазам копирных планок и по продольным пазам кареток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грейферное подающее устройство к многопозиционному прессу | 1987 |

|

SU1547926A1 |

| Устройство для перемещения заготовок в рабочей зоне пресса | 1986 |

|

SU1433593A1 |

| Грейферное устройство к штампу | 1985 |

|

SU1359043A1 |

| Устройство для грейферной подачи | 1983 |

|

SU1109226A1 |

| Грейферная подача | 1981 |

|

SU963634A1 |

| Грейферное устройство штампа | 1982 |

|

SU1026906A1 |

| Станок для ротационного выдавливания изделий из трубчатых заготовок | 1976 |

|

SU732051A1 |

| Устройство для подачи материала в зону обработки | 1987 |

|

SU1442299A1 |

| Машина для печатания тканей | 1977 |

|

SU802091A1 |

| МНОГОПОЗИЦИОННЫЙ ПРЕСС | 1992 |

|

RU2013173C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для перемещения заготовок между рабочими позициями многопозиционного пресса. Цель - повышение надежности в работе. Заготовка перемещаются между рабочими позициями захватами. Захваты установлены на ползушках, перемещающихся перпендикулярно к оси подачи заготовок. Ползушки смонтированы в каретках. Каретки перемещаются по направляющим и расположены симметрично относительно оси подачи. В каретках установлены ползуны, приводимые в движение от привода в направлении перемещения кареток. В ползушках выполнены копирные пазы и сквозные пазы параллельно оси подачи. В каретках также выполнены дополнительные пазы, расположенные соосно сквозным пазам ползушек. В ползунах закреплены штифты с возможностью перемещения по копирным, сквозным пазам и дополнительным пазам. На направляющих смонтированы с возможностью съема копирные планки с дополнительными копирными пазами. Дополнительные пазы имеют горизонтальные и наклонные участки. В каретке имеются продольные пазы. В ползунах смонтированы пальцы с возможностью перемещения по дополнительным копирным пазам копирных планок и продольным пазам кареток. 7 ил.

ш

та w из го А

/

. 7

Л ,

шг

Гг-г г7j JJ 2 гз zs за зг /

Фиг.)

.33

U4

-р

Фиг. в

j з

Л-Д

7

фиг Л

1 2

ЈЈ «i°v //

16

ff f

2

У/////////////

Y//////////;

V

ys

f г J

Фиг. 6

| Грейферная подача | 1959 |

|

SU132053A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-07—Публикация

1986-12-30—Подача