Изобретение относится к производству стеклянного волокна, в частности к конструкции стеклоплавильного сосуда для формования волокна, и может быть использовано на заводах отрасли по производству стеклянного волокна.

Известно устройство для изготовления волокон из расплава, включающее корпус с фильерной пластиной, торцевые и боковые стенки, причем торцевые стенки снабжены токоподводами (1).

Известен также стеклоплавильный сосуд для выработки волокна, включающий корпус с токоподводами, фильерную пластину, торцевые стенки плавильной камеры и корпуса, нижние и верхние боковые стенки (2).

Недостатками указанных конструкций является преждевременное разрушение металла торцевого узла (особенно верхней части) и затруднение восстановительно-ремонтных работ, связанных с действием механических напряжений при высокотемпературном режиме, обусловленных условиями эксплуатации стеклоплавильного сосуда, а также сложностью конструкции верхней части торцевого узла. Все это ведет к преждевременному выходу из строя всего стеклоплавильного сосуда и сокращению срока службы.

Наиболее близким техническим решением к изобретению является стеклоплавильный сосуд для выработки стекловолокна, включающим корпус с плавильной камерой, фильерную пластину, токоподводы и торцевые стенки с расположенными по центру пластинами, имеющими в средней части вырез прямоугольной формы (3).

Жесткое соединение пластины со стороны торцевой стенки исключает образование зазоров между торцевыми стенками, выполненными в виде изогнутых под прямым углом пластин, которые во время эксплуатации стеклоплавильного сосуда заполняются стекломассой, что вызывает преждевременное разрушение металла торцевого узла (особенно верхней части) и затрудняет ремонтно-восстановительные работы.

Целью изобретения является увеличение срока службы и производительности стеклоплавильного сосуда.

Поставленная цель достигается тем, что в стеклоплавильном сосуде для выработки стекловолокна, включающем корпус с плавильной камерой, фильерной пластиной, токоподводами и торцевыми стенками с расположенными по центру пластинами, имеющими в средней части вырез прямоугольной формы, отношение площади сечения части пластины над вырезом к суммарной площади сечений плавильной камеры и верхних боковых стенок корпуса и площади сечения части пластины под вырезом к суммарной площади сечений фильерной пластины и нижних боковых стенок корпуса составляет 0,7-1,1.

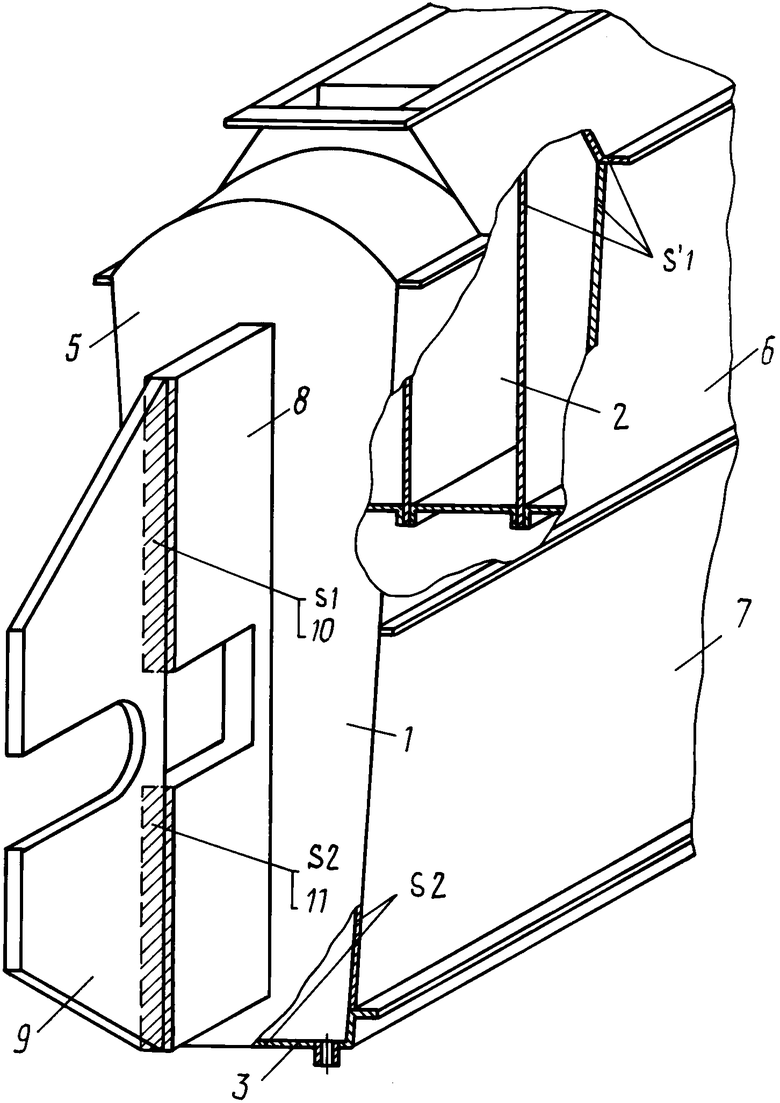

На чертеже представлен стеклоплавильный сосуд, общий вид.

Стеклоплавильный сосуд содержит корпус 1 с плавильной камерой 2, фильерную пластину 3, торцевые узлы 4 и торцевые стенки 5, нижнюю 6 и верхнюю 7 боковые стенки. Торцевой узел включает в себя торцевую стенку 5, пластинчатый переходник 8 и токоподвод 9. Причем конфигурация пластинчатого переходника обеспечивает двухканальный подвод электроэнергии к корпусу 1 по верхнему 10 и нижнему 11 каналам.

Стеклошарики (на чертеже не показаны) поступают в плавильную камеру 2, расположенную в корпусе 1, где плавятся под действием электрического тока, который подводится через токоподводы 9, пластинчатый переходных 8 по двум каналам 10, 11 и торцевые стенки 5. Далее стекломасса гомогенизируется и попадает на фильерную пластину 3, через которую под действием гидростатического столба стекломассы свободно вытекает, формуясь в элементарные волокна (на чертеже не показаны).

В период работы пластинчатые переходники 8 выполняют функции распределителя электроэнергии в верхнюю и нижнюю части корпуса 1 и воспринимают на себя механические нагрузки, возникающие под действием веса токозажимов, гибких шин трансформатора, стекломассы (на чертеже не указаны).

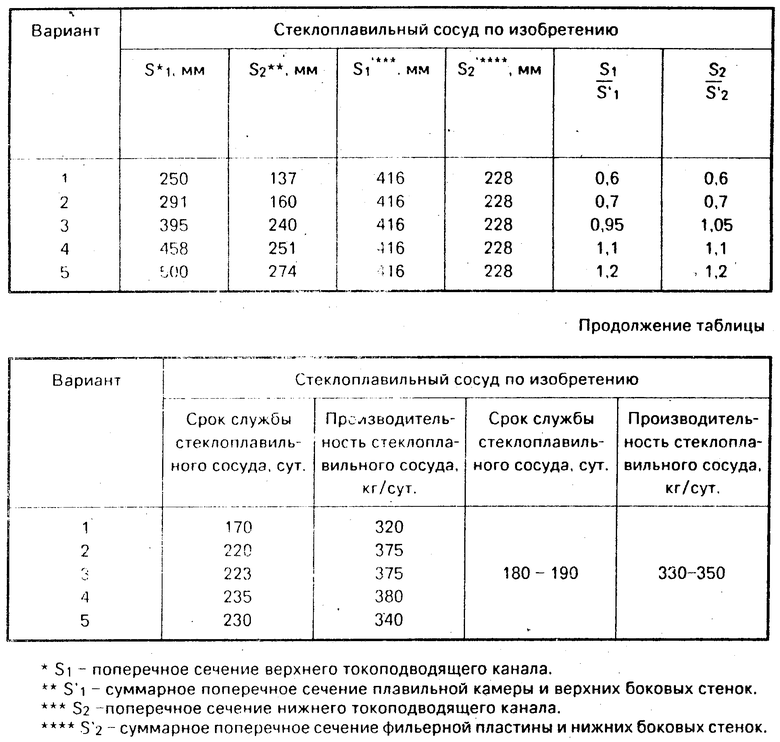

В формуле изобретения устанавливается отношение минимального поперечного сечения верхнего токоподводящего канала (S1) к суммарному поперечному сечению плавильной камеры и верхних боковых стенок (S'1), а также минимального поперечного сечение нижнего токоподводящего канала (S2) к суммарному сечению фильерной пластины и нижних боковых стенок (S2) в пределах 0,7-1,1. Указанные соотношения определены экспериментальным путем. В таблице представлены варианты устройств с различными соотношениями 0,6; 0,7; 0,95; 1,1; 1,2.

Из таблицы видно, что наилучшие результаты получены при оптимальных значениях пределов соотношений 0,7-1,1, т. е. производительность стеклоплавильного сосуда составила 375-380 кг/сут, что соответствует приросту 5-7% , и сроки службы увеличились на 15-17% . При отношении 0,6 (меньше 0,7) наблюдается перегрев переходника и локальные точки перегрева на торцевой стенке, что приводит к быстрому разрушению торцевого узла и перегреву стекломассы у торцевой стенки, что снижает устойчивость процесса формования волокон и соответственно производительность сосуда.

Отношение 1,2 больше верхнего предела (больше 1,1) экономически нецелесообразно, т. к. идет неоправданный перерасход металла на пластинчатые переходники, т. е. эффект увеличения срока службы несоизмерим с затратами на перерасход металла.

Технико-экономический эффект от использования изобретения выражается в повышении срока службы на 15-17% и производительности на 5-7% .

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА | 1991 |

|

RU2014290C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| ХОЛОДИЛЬНИК ВОДООХЛАЖДАЮЩИЙ ДЛЯ ФИЛЬЕРНОГО ПИТАТЕЛЯ | 2008 |

|

RU2395468C1 |

| Стеклоплавильный сосуд для выработки стеклянного волокна | 1986 |

|

SU1351893A2 |

Сущность изобретения: стеклоплавильный сосуд для выработки стекловолокна включает корпус с плавильной камерой, фильерную пластину, токоподводы и торцевые стенки с расположенными по центру пластинами, имеющими в средней части вырез прямоугольной формы. Отношение площади сечения части пластины над вырезом к суммарной площади сечений плавильной камеры и верхних боковых стенок корпуса и площади сечения части пластины под вырезом к суммарной площади сечений фильерной пластины и нижних боковых стенок корпуса составляет 0,7 - 1,1. 1 табл. 1 ил.

СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛОВОЛОКНА, включающий корпус с плавильной камерой, фильерную пластину, токоподводы и торцевые стенки с расположенными по центру пластинами, имеющими в средней части вырез прямоугольной формы, отличающийся тем, что отношение площади сечения части пластины над вырезом к суммарной площади сечений плавильной камеры и верхних боковых стенок корпуса и площади сечения части пластины под вырезом с суммарной площади сечений фильерной пластины и нижних боковых стенок корпуса составляет 0,7 - 1,1.

Авторы

Даты

1994-05-15—Публикация

1991-05-17—Подача