Изобретение относится к производству стеклянного волокна, в частности к конструкции стеклоплавильного сосуда для формования волокна, и может быть использовано на заводах отрасли по производству стеклянного волокна и является усовергпенствованием основного авт.св. № 1203037.

Цель изобретения - повышение срока службы и производительности.

На чертеже представлен стеклоплавильный сосуд, общий вид.

Сосуд состоит из корпуса 1 с то- коподводами 2, фильерной пластиной 3 и торцовыми стер1ками 4. Торцовые стенки выполнены в виде изогнутых под прямым углом пластин 5.. Средняя часть каждой из пластин 5 и параллельные токоподводу 2 грани 6 торцовой стенки А имеют вырез 7 прямоугольной формы.

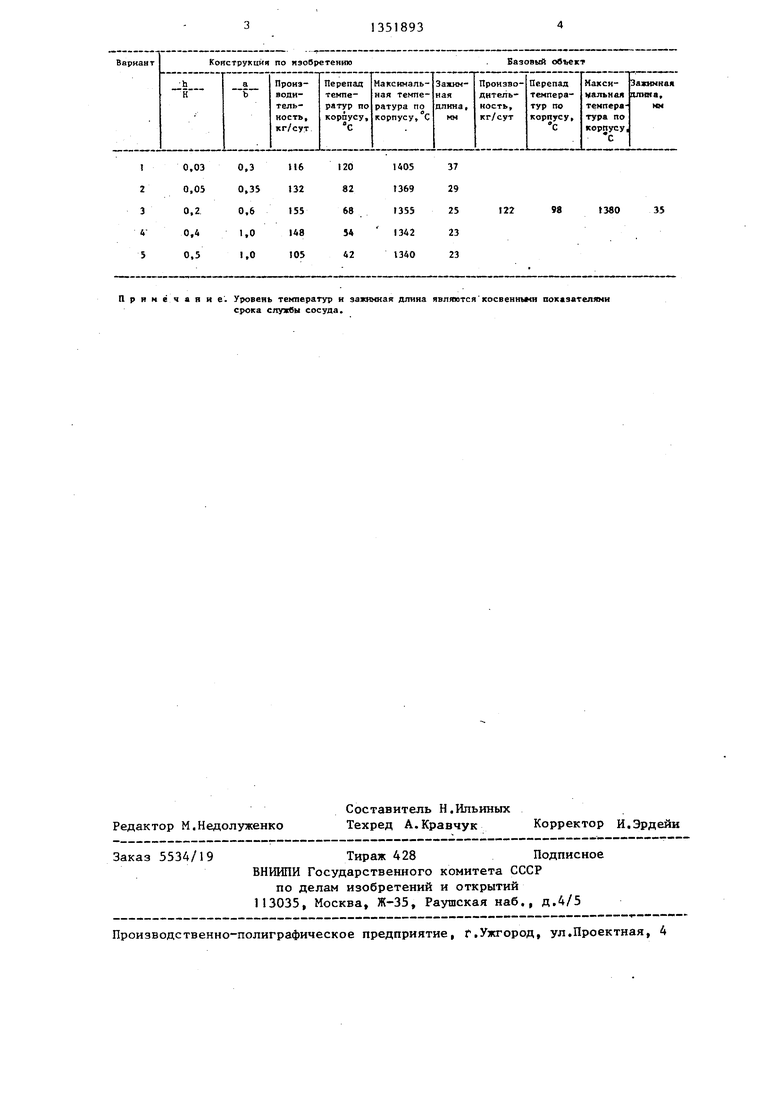

Стеклошарики (не показаны) поступают в корпус 1, нагреваются до температуры плавления, плавятся под действием электрического тока.Температура стекломассы достигает максимума в средней части (по высоте) корпуса стеклоплавильного сосуда. Постепенно охлаждаясь до температуры формования, стекломасса под действием гидростатического давления вытекает через отверстия фильерной пластины 3. Электрический ток от источника питания (на чертеже не показан) подводится к токоподводам 2 стеклоплавильного сосуда. Благодаря вьфезу прямоугольной формы 7 ток распределяется пропорционально суммарному сечению параллельных токоподводу 2 граней 6 торцовых стенок 4 и пластин 5 в верхнюю и нижнюю часть корпуса 1 стеклоплавильного сосуда. Причем отношение длины выреза h к высоте торцовой стенки Н корпуса составляет 0,05 - О,4,.а отношение ширины выреза а к ширине параллельных токоподводу граней, b торцовых стенок корпуса в пределах 0,35 - 1, Указанные соотношения определены экспериментальным путем, В таблице представлены варианты сосудов с различньм от, h а ношением -г,- и --- и влияние их на

п Ъ

технические характеристики сосудов в сравнении с базовым объектом.

Из таблицы видно, что наилучшие результаты получены при оптимальных значениях пределов соотношений

ha.. -г- и -г- . уровень максимальных темп D

ператур -И перепад температур по кор- 0 пусу стеклоплавильного сосуда уменьшились на 1 - 38°С и 8 - 44 с соответственно, зажимная длина уменьшилась на 17 - 34%. При отношении

hа

-rj- меньше 0,05 и --- меньше 0,3

значительно повьш1ается максимальный уровень температур и температурный перепад по корпусу стеклоплавильного сосуда; происходит перераспреде0 ление токовой нагрузки по элементам корпуса стеклоплавильного сосуда, что изменяет зажимную длину -токопод- водов в сторону увеличения. При этом соотношении снижается производитель5 ность и срок службы.

При отношении -:-- больше 0,4 снижается уровень плавильной способности и соответственно производительность.

0

Верхний предел ---- равен 1 большее соотношение невозможно по конструктивным соображениям,.

Технико-экономический эффект от

использования изобретения выражается в увеличении производительности сосуда на 8г-10% и повышении срока службы на 5-7%,

Формула изобретения

Стеклоплавильный сосуд для выработки стеклянного золокна по авт,св, № 1203037, отличающийся тем, что, с целью повышения срока

службы и производительности, каждая из пластин в средней части и параллельные токоподводу грани торцовой стенки корпуса выполнены с вырезом прямоугольной формы, причем отношение длины выреза к высоте торцовой стенки составляет 0,05 - 0,4, а отношение ширины выреза к ширине параллельных токоподводу граней торцовых стенок 0,35-1,

Принёчаяие. Уровень температур н зажимная длина являются косвентмн показателями срока службы сосуда.

Редактор М.Недолуженко

Составитель Н.Ильиных Техред А.Кравчук

Заказ 5534/19

Тираж 428Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, Г.Ужгород, ул.Проектная, 4

122

98

1380

35

Корректор И.Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1991 |

|

RU2012542C1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1985 |

|

SU1273337A1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1983 |

|

SU1167160A2 |

| Стеклоплавильная печь | 1979 |

|

SU872472A1 |

| Стеклоплавильный сосуд | 1975 |

|

SU544620A1 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1988 |

|

SU1622299A1 |

Изобретение относится к производству стеклянного волокна, в частности . к конструкции стеклоплавильного сосуда для формования волокна, и может быть использовано на заводах отрасли по производству стеклянного волокна. Цель изобретения - повышение срока службы и производительности. Сосуд состоит из. корпуса 1 с то- коподводами 2, фильерной пластиной 3 и торцовыми стенками 4. Торцовые стенки выполнены в виде изогнутых под прямым углом пластин 5. Средняя часть каждой из пластин 5 и параллельные токоподводу 2 грани 6 торцовой стенки имеют вырез 7 прямоугольной формы. Отношение длины выреза к высоте торцовой стенки составляет 0,05-0,4, а отношение ширины выреза к ширине параллельных токоподводу . граней торцовых стенок 0,35-1. 1 ил. 1 табл. сл ГЧ) и

| Стеклоплавильный сосуд | 1984 |

|

SU1203037A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-11-15—Публикация

1986-05-06—Подача