Изобретение относится к весоизмерительной технике.

Известен способ определения веса слитков, включающий подачу слитков с помощью рольганга на грузоприемную платформу, взвешивание слитков путем нагружения ими тензодатчика через систему тяг, коромысла и гидроцилиндров [1] .

Недостатком известного способа является низкая точность из-за изменения параметров весов и отсутствия учета этих изменений при определении веса заготовок.

Целью изобретения является повышение точности определения веса заготовок.

Указанная цель достигается тем, что используют эталонный груз, определяют масштабирующий коэффициент по результату взвешивания эталонного груза, определяют начальный сигнал и задают его отклонение, а в процессе взвешивания заготовок контролируют текущее значение начального сигнала, сравнивают его с заданным отклонением и при превышении этого отклонения осуществляют последовательные дополнительные взвешивания эталонного груза, вычисление дополнительных масштабирующих коэффициентов, сравнение их между собой, прекращение дополнительных взвешиваний эталонного груза при достижении разности между значениями дополнительных масштабирующих коэффициентов величины, равной 0,002, и определение уточненного значения масштаби- рующего коэффициента как среднее значение дополнительных масштабирующих коэффициентов, причем вес заготовок опреде- ляют из выражения

Р = (Ai - Hi) ˙K , где Р - заготовки, Ai - текущий вес заготовки; Нi - текущее значение начального сигнала; К - уточненный масштабирующий коэффициент.

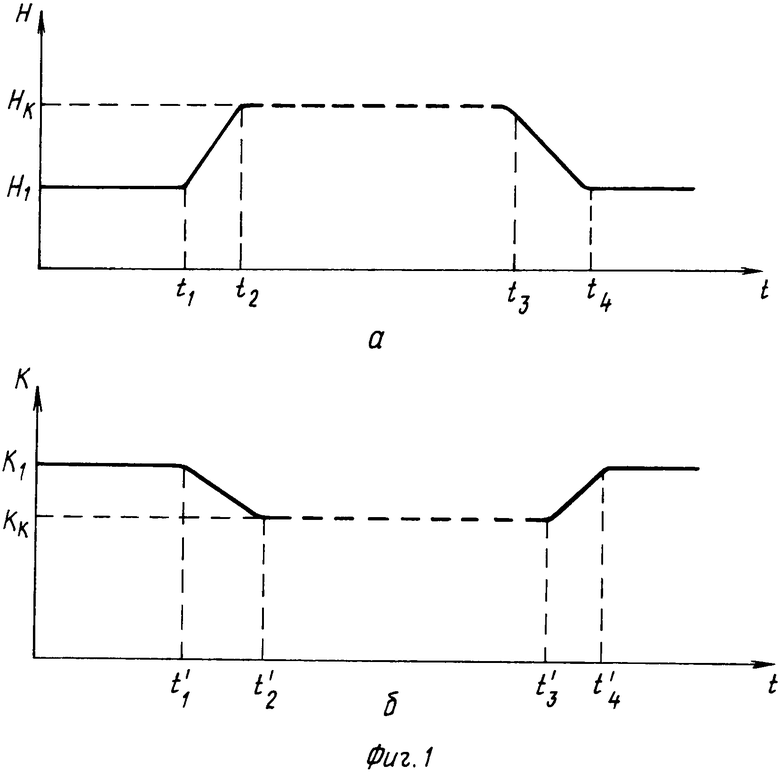

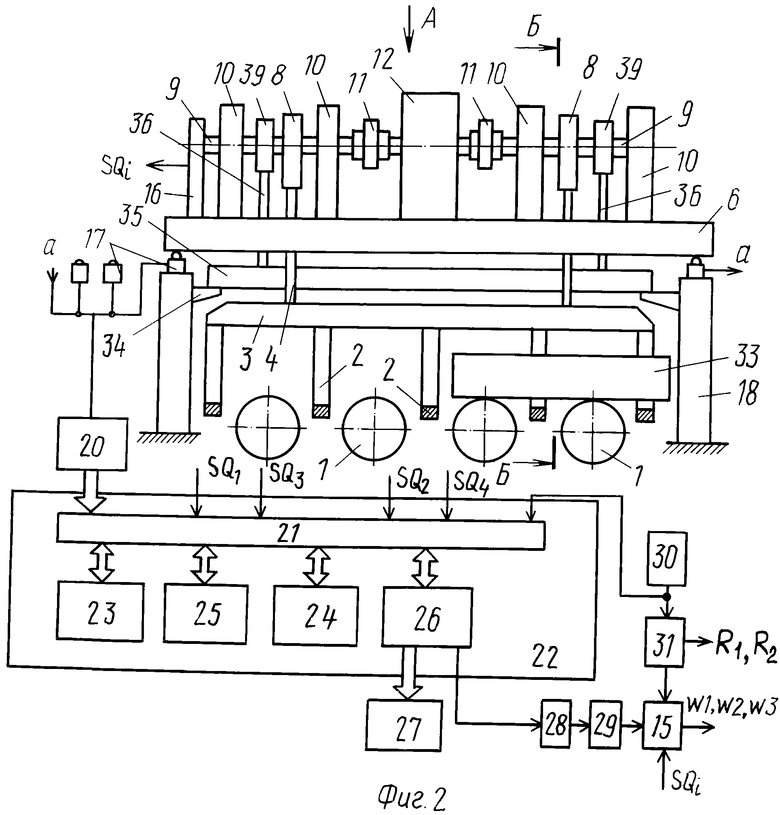

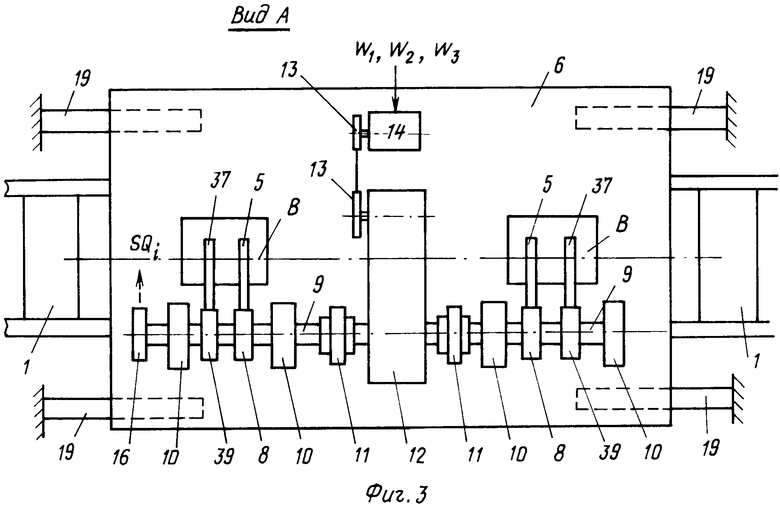

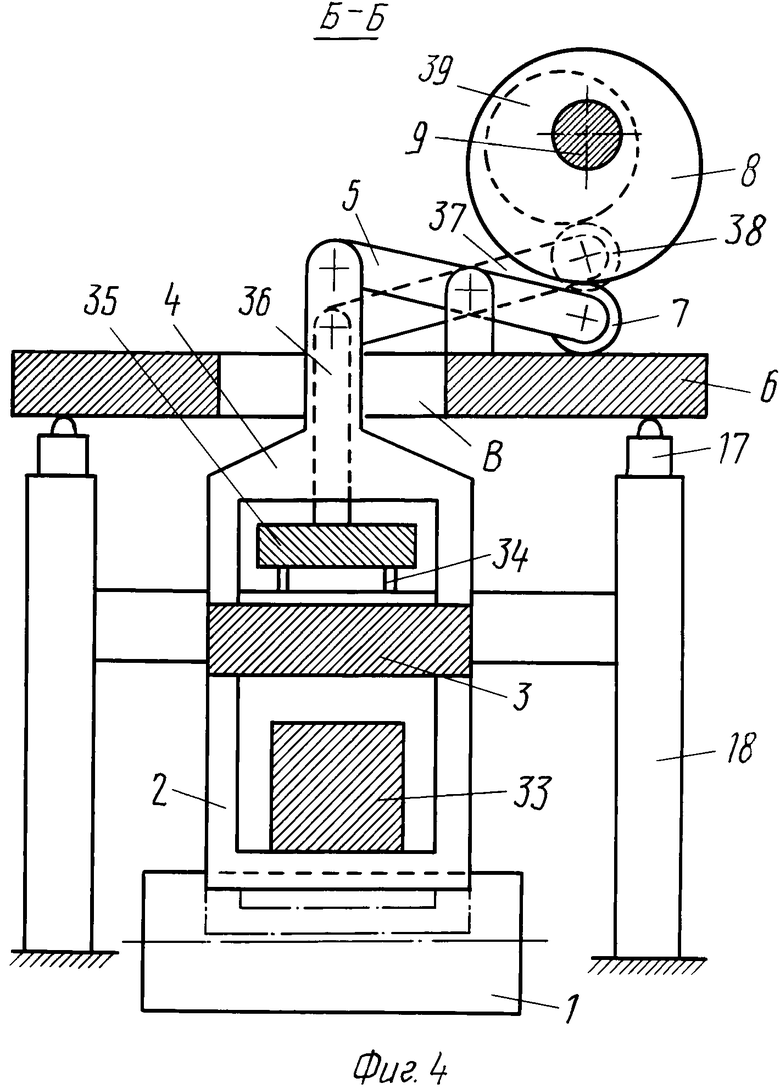

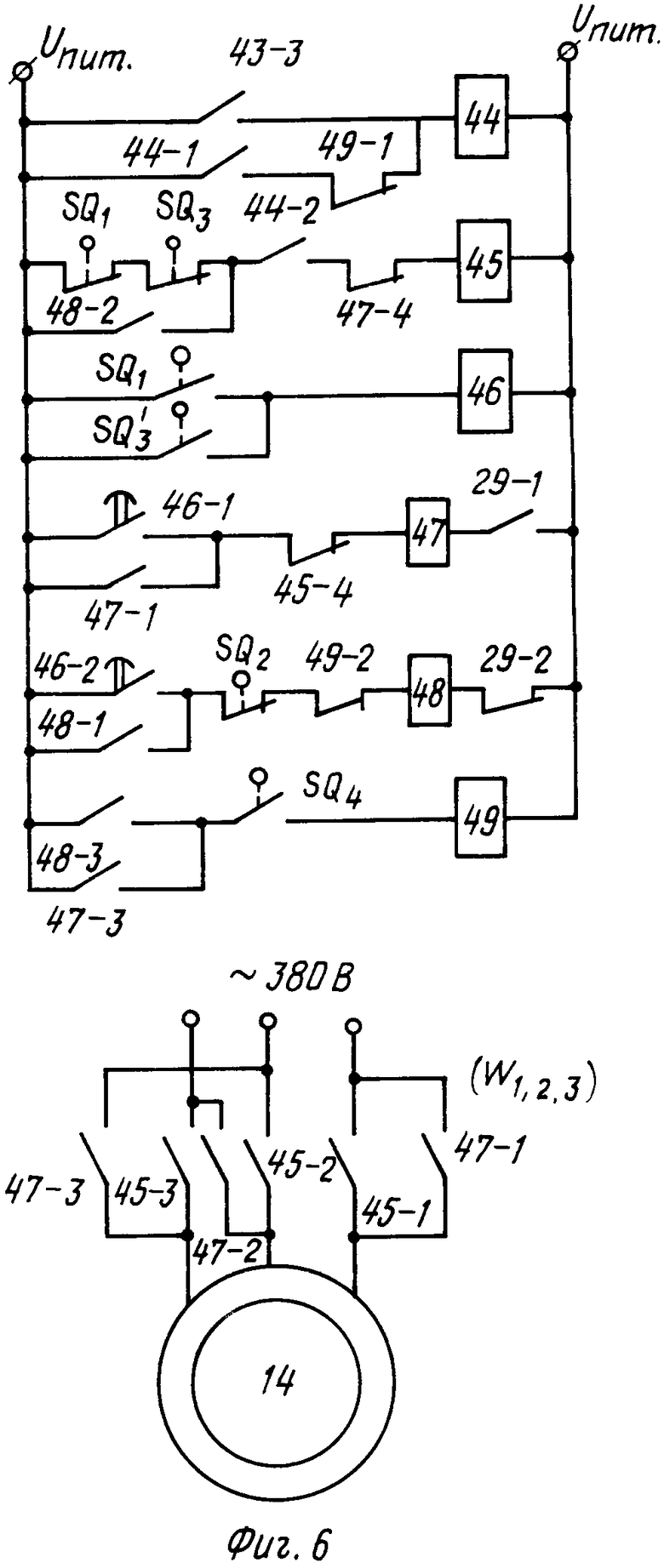

На фиг. 1 представлено графическое пояснение способа; на фиг. 2 - блочно-кинематическая схема устройства, реализующего способ; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - сечение по Б-Б на фиг. 2; на фиг. 5, 6 - узлы устройства.

Сущность способа заключается в следующем.

На фиг. 1 представлены зависимости начального сигнала Н (нуля) и масштабирующего коэффициента К во времени.

Причины (для тензометрических весов) изменений Н и К могут быть разными, например нагрев или остывание весов вследствие циклов "работа - пауза" при взвешивании горячих заготовок, поступающих на весы партиями (плавками) с перерывами.

В начале поступления плавки (на интервале времени t1 - t2) вследствие нагрева тензодатчиков и механических элементов весов происходит изменение нуля Н от уровня Н1 до уровня Нk, а масштабирующего коэффициента К от величины К1 до величины Кk) на интервале времени t1' - t2').

На интервале времени t2 - t3(t2' - t3') параметры Н и К стабилизируются. По окончании работы в момент t3 до момента t4 происходит охлаждение конструкции и соответственное изменение параметров Н и К до стабильных уровней (не обязательно прежних).

Способ предусматривает, что до начала или в начале взвешивания определяют Н1 и К1 и запоминают их.

Для определения Н1 может быть, например, усреднение последовательных измерений нуля.

Масштабирующий коэффициент определяют, взвешивая эталонный груз, как отношение

K=  , где Рэн. - номинальный вес эталонного груза;

, где Рэн. - номинальный вес эталонного груза;

Рэи. - результат текущего измерения веса эталонного груза.

Для определения К1 также производят несколько взвешиваний эталонного груза с усреднением результатов по вышеприведенной методике.

Определение фактического веса заготовки производится путем умножения текущего результата измерения веса заготовки Рзи на К1:

P = Pз.и. ˙К , причем Рз.и. определяется как разность текущих показаний весов Аi при взвешивании заготовки и текущего значения нуля Нi, т. е.

Рз.и. = Аi - Нi.

При взвешивании каждой очередной заготовки определяют текущие значения нуля весов Нi, разности (Нi - H1) и при превышении очередной разности (Нi - Н1) заранее установленной величины (допуска), т. е. если (Нi - Н1) ≥D, обновляют значение К путем использования эталонного груза.

Устройство, реализующее способ, содержит встроенные в ролики 1 рольганга грузоприемные штанги 2, объединенные поперечиной 3 (фиг. 2), связанной через проемы В (фиг. 3) тягами 4 с кулачковыми механизмами, состоящими из коромысел 5 (фиг. 3), опирающихся на грузоприемную платформу 6 и одними концами шарнирно соединенными с тягами 4, а другими концами через обкатные ролики 7 контактирующими с кулачками 8, посаженными на валы 9, опоры 10 которых закреплены на грузоприемной платформе 6.

Валы 9 через соединительные муфты 11 связаны с редуктором 12, который через цепную передачу 13 соединен с двигателем 14, скоммутированным через контакты W с блоком управления 15, связанным через контакты SQi с командоаппаратом 16, установленным на валу 9.

Грузоприемная платформа 6 установлена на силоизмерительные преобразователи 17 (например, четыре тензодатчика), опирающиеся на станины 18, и фиксирована от смещений струнками 19.

Выходы четырех силоизмерительных преобразователей 17, установленных по углам грузоприемной платформы 6, через аналого-цифровой преобразователь (АЦП) 20 связаны с шинами 21 микропроцессорного контроллера 22, содержащего центральный процессор (ЦП) 23, оперативное запоминающее устройство (ОЗУ) 24, постоянное запоминающее устройство (ПЗУ) 25 и интерфейс ввода-вывода 26. Контакты SQi командоаппарата 16 также подсоединены к шинам 21.

Информационные выходы интерфейса 26 подключены к устройству 27 (например, цифропечатающей машине), а управляющий выход через усилительный элемент 28, реле 29 реверса связан с блоком управления 15.

Датчик 30 положения, подключенный через схему 31 динамического торможения двигателя 32 рольганга (см. фиг. 5) ко входу блока управления 15, обеспечивает автоматическую остановку заготовки 33 в середине зоны действия грузоприемных штанг 2.

На приливах 34, укрепленных на станинах 18, размещен эталонный груз 35, который через тяги 36, коромысла 37 (фиг. 3) и обкатные ролики 33 связан с кулачками 39, жестко посаженными на вал 9, причем максимальные радиусы кулачков 8 и 39 смещены на заданный угол (около 180о).

Схема 31 динамического торможения двигателя 32 рольганга (фиг. 5) содержит выходное реле 40 датчика 30 положения, реле времени 41, контактор 42 остановки и контактор 43 торможения, контакты которого 43-1 и 43-2 (на фиг. 2 R1 и R2 соответственно) образуют вместе с резистором Rд контур динамического торможения.

Блок управления 15 (фиг. 6) содержит стартовое реле 44, контактор 45 "Вперед", реле 46 времени, контактор 47 "Назад", реле 48 продолжения цикла, реле 49 окончания цикла.

Способ определения веса заготовок осуществляется следующим образом.

Цикл взвешивания заготовки 33 и эталонного груза 35 начинается по достижении ее передним концом зоны обзора датчика 30 положения, а заканчивается срабатыванием контактов SQ4 командоаппарата 16. Во время, не занятое циклом взвешивания, по программе ПЗУ 25 "Нуль" определяется как среднее из пяти (или десяти) последовательных значений нуль весов Н, значения которого запоминаются в РЗУ 24 и периодически, например, через одну минуту, обновляются.

При подходе заготовки 33 к устройству и срабатывании датчика 30 положения вновь измеряется текущее значение нуля Нi, вычисляется разность между текущим значением нуля Нi и значением нуля Н (в ОЗУ 24). Если разность превышает установленный допуск Д (например, 20 единиц), ЦП 23 через интерфейс 26 ввода-вывода и усилительный элемент 28 выдает сигнал на реле 29, контакты которого 29-1 и 29-2 (фиг. 6) определяют использование эталонного груза 25 в данном цикле взвешивания, причем в цикле взвешивания первой заготовки 33 взвешивание эталонного груза 35 обязательно для определения и записи в ОЗУ 24 первого значения коэффициента К.

Процесс взвешивания происходит следующим образом.

При достижении заготовкой 33, перемещающейся по роликам 1, зоны действия датчика 30 положения, срабатывает (фиг. 5) выходное реле 40, обесточивающее контактом 40-1 контактор 42, снимающий контактами 42-1, 42-2, 42-3 питание с двигателя 32 рольганга. На время действия реле времени 41 включается контактор 43 торможения с резистором Rд.

Контактом 43-3 из схемы 31 включается на самоблокировку стартовое реле 44, а контактом 44-42 последнего - контактор 45 "вперед", контактами которого 45-1, 45-2, 45-3 включается двигатель 14, вращающий через передачу 13 и редуктор 12 валы 9 с кулачками 8 и 39. При угле поворота вала 9 около 80о кулачком 8 через коромысло 5 тягой 4 заготовка 33 поднимается над уровнем роликов 1. Срабатывают контакты SQ1 командоаппарата 16, обесточивая контактор 45 и включая реле 46 времени. Контакты командоаппарата 16 подключены также к шинам 21, периодически опрашиваемым микропроцессорным контроллером 22. При срабатывании контакта SQ1 центральный процессор 23 по команде, записанной в ПЗУ 25, начинает измерение веса заготовки 33. Выдержка времени реле 46 выбрана несколько большей, чем время измерения веса микропроцессорным контроллером 22 так, что к моменту срабатывания реле 46 процесс измерения веса уже закончится. Результат измерения веса каждой заготовки 33 запоминается в ОЗУ 24 (после вычитания из результата измерения "нуля" устройства). Далее контактом 46-2 включается реле 48 продолжения цикла, а контактом последнего 48-2 - контактор 45 "Вперед". Вновь работает двигатель 14, а вал 9 вращается до того, как сработают контакты SQ3 командоаппарата 16 (примерно при угле поворота 270о вала 9). До этого при угле поворота вала 9 около 180о происходит срабатывание контакта SQ2 командоаппарата 16, спускание заготовки 33 на ролики 1 и увод ее из зоны действия грузоприемник штанг 2. При срабатывании контактов SQ3 вновь обеспечивается контактор 45 "Вперед", включается реле 46 времени, а контроллер 22 по алгоритму, аналогичному алгоритму взвешивания заготовки 33, происходит измерение и запоминание веса эталонного груза 35, который в этом положении вала 9 оказывается поднятым над уровнем приливов 34 и приложенным через тяги 36, коромысла 37 к преобразователям 17.

По окончании выдержки реле 46 времени вновь происходит включение реле 48 продолжения цикла и контактора 45 "Вперед". Двигатель 14 продолжает работу до срабатывания контактов SQ4 командоаппарата 16, вследствие чего обеспечивается реле 49 окончания цикла, стартовое реле 44 возвращается в исходное положение.

Поскольку номинальный вес эталонного груза 35 известен, то по результату его взвешивания в микропроцессорном контроллере 22 вычисляется коэффициент К и фактический вес заготовки 33:

K= ,

,

Р = (Аi - Нi) ˙K, где Рэ.н. - номинальный вес эталонного груза;

Рэ.и. - текущий вес эталонного груза;

Аi - текущий вес заготовки;

Нi - текущее значение начального сигнала (нуля).

Результат (вес заготовки 33) выдается в устройство 27 (цифропечатающую машину).

При стабильных параметрах устройства масштабирующий коэффициент К = = Рэ.н./Рэ.и. также стабилен от взвешивания к взвешиванию. В ПЗУ 25 записана подпрограмма "Коэффициент", по которой центральный процессор 23 сравнивает коэффициенты К нескольких последних (например, трех) измерений и, если различие коэффициентов не превышает некоторой заранее установленной величины (величины 0,002), то масштабирующий коэффициент запоминается в ОЗУ 24, а через интерфейс 26 ввода-вывода и усилительный элемент 28 процессором 23 выдается команда на включение реле 29 реверса, т. е. отменяется взвешивание эталонного груза 35 в цикле каждой заготовки 33. В этом случае (фиг. 6) после взвешивания заготовки 33 контактом 46-41 включается контактор 47 "Назад" (т. к. контакт 29-1 замкнут, а контакт 29-2 разомкнут), двигатель 14 контактами 47-1, 47-20 47-3 реверсируется и заготовка 33 возвращается на ролики 1, чем существенно сокращается цикл взвешивания.

Поскольку перед взвешиванием каждой заготовки 33 измеряется текущий нуль Нi, то в процессе всей работы подпрограмма "Нуль" производит постоянное обновление нуля Н, запоминание его в ОЗУ 24 и вычисление разности (Нi - Н). Если эта разность перед каким-то циклом измерения превысит допуск Д, микропроцессорный контроллер 22 выдачей соответствующей команды на усилительный элемент 28 и реле 29 производит возврат к полному циклу взвешивания (т. е. с эталонным грузом 35).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для взвешивания заготовок | 1991 |

|

SU1824524A1 |

| Устройство для взвешивания слитков | 1990 |

|

SU1760364A1 |

| Способ определения массы заготовки в потоке | 1990 |

|

SU1762126A1 |

| Устройство для взвешивания заготовок в потоке | 1990 |

|

SU1770768A1 |

| Устройство для взвешивания подвижных объектов | 1987 |

|

SU1432341A1 |

| Способ взвешивания подвижных объектов | 1986 |

|

SU1453179A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕСА ПРОКАТА | 2004 |

|

RU2277230C1 |

| Способ поколесного взвешивания подвижных объектов | 1986 |

|

SU1372194A1 |

| Устройство для поосного взвешивания автомобилей в движении | 1991 |

|

SU1809323A1 |

| Устройство для поосного взвешивания подвижных объектов | 1989 |

|

SU1702185A1 |

Использование: весоизмерительная техника. Сущность изобретения: используют эталонный груз и по результату его взвешивания определяют масштабирующий коэффициент. Определяют начальный сигнал и задают его отклонение. В процессе взвешивания заготовок контролируют текущее значение начального сигнала и сравнивают его с заданным отклонением. При превышении начального сигнала заданного отклонения осуществляют последовательные дополнительные взвешивания эталонного груза, вычисление дополнительных масштабирующих коэффициентов, сравнение их между собой, прекращение дополнительных взвешиваний эталонного груза при достижении разности между значениями дополнительных масштабирующих коэффициентов величины, равной 0,002, и определение уточненного значения масштабирующего коэффициента как среднее значение дополнительных масштабирующих коэффициентов. Вес заготовок вычисляют как произведение уточненного масштабирующего коэффициента и разности между текущим весом заготовки и текущим значением начального сигнала. 6 ил.

СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСА ЗАГОТОВОК, включающий их взвешивание, отличающийся тем, что, с целью повышения точности, используют эталонный груз, определяют масштабирующий коэффициент по результату взвешивания эталонного груза, определяют начальный сигнал и задают его отклонение, а в процессе взвешивания заготовок контролируют текущее значение начального сигнала, сравнивают его с заданным отклонением и при превышении этого отклонения осуществляют последовательные дополнительные взвешивания эталонного груза, вычисление дополнительных масштабирующих коэффициентов, сравнение их между собой, превращение дополнительных взвешиваний эталонного груза по достижении разности между значениями дополнительных масштабирующих коэффициентов величины, равной 0,002, и определение уточненного значения масштабирующего коэффициента как среднее значение дополнительных масштабирующих коэффициентов, причем массу P заготовок определяют из выражения

P = (Ai - Hi) · K,

где Ai - текущая масса заготовки;

Hi - текущее значение начального сигнала;

K - уточненный масштабирующий коэффициент.

Авторы

Даты

1994-05-15—Публикация

1991-06-05—Подача