Изобретение относится к весоизмерительной технике.

Известен способ взвешивания заготовок, включающий перемещение заготовок по рольгангу, установку их над грузоподъемными люльками, установку нуля весов, подъем и опускание заготовок грузоприемными люльками, взвешивание заготовок.

Недостаток известного способа заключается в том, что установка заготовок над грузоприемными люльками производится оператором зрительно, что исключает безлюдную технологию взвешивания.

Известен способ взвешивания слитков, включающий перемещение слитков по роль- тангу, установку их над грузоприемной платформой с помощью фотоэлементов, установку нуля весов, подъем и опускание спитков гидравлическим приводом, взвешивание слитков , который принят за прототип..

Недостаток прототипа заключается в том, что он способен эффективно работать только в узком диапазоне длин поступающих слитков. Это обусловлено тем, что установка слитков над грузоприемной

платформой производится с помощью двух фотоэлементов по принципу одновременной их засветки, как это следует из рассмотрения фиг.1 прототипа.

Целью изобретения является повышение эффективности путем определения массы заготовок различных длин.

Указанная цель достигается тем, что способ определения массы заготовки в потоке включает ее транспортировку на рольганге, торможение и размещение на площадке весов с помощью датчиков положения, взвешивание, при этом датчик положения А размещают относительно центра площадки весов в зоне, определяемой координатами

dmin + tmln/2:5

dmax + lmax/2,

два других датчика В и С положения размещают в точках с координатами соответственно

Imln.

dmln Ё

XI

О

ю

ю о

шах .

где dmin и dmax - тормозные пути заготовок с длинами Imin и Imax соответственно, а торможение в режиме свободного выбега начинают в момент реализации функции

A, BVC.

где А - событие, соответствующее несрабатыванию датчика положения А;

В и С - события, соответствующие срабатываниям датчиков В и С.

Существенность отличительных признаков состоит в том, что предлагаемая расстановка датчиков положения, их малое число и крайне простой алгоритм работы обеспечивает тем не менее практическое решение достаточно сложной задачи, причем опытным путем учитывается такал плохо поддающаяся расчету величина, как тормозной путь заготовки.

Эмперически установлено, что с удовлетворительным приближением можно полагать длину тормозного пути прямо пропорционально длине заготовки, что в общем предопределило предлагаемое решение задачи.

Новое качество предлагаемого способа в том, что при небольших затратах он достигает высокой эффективности, обычно достигаемых только с использованием сложных вычислительных алгоритмов.

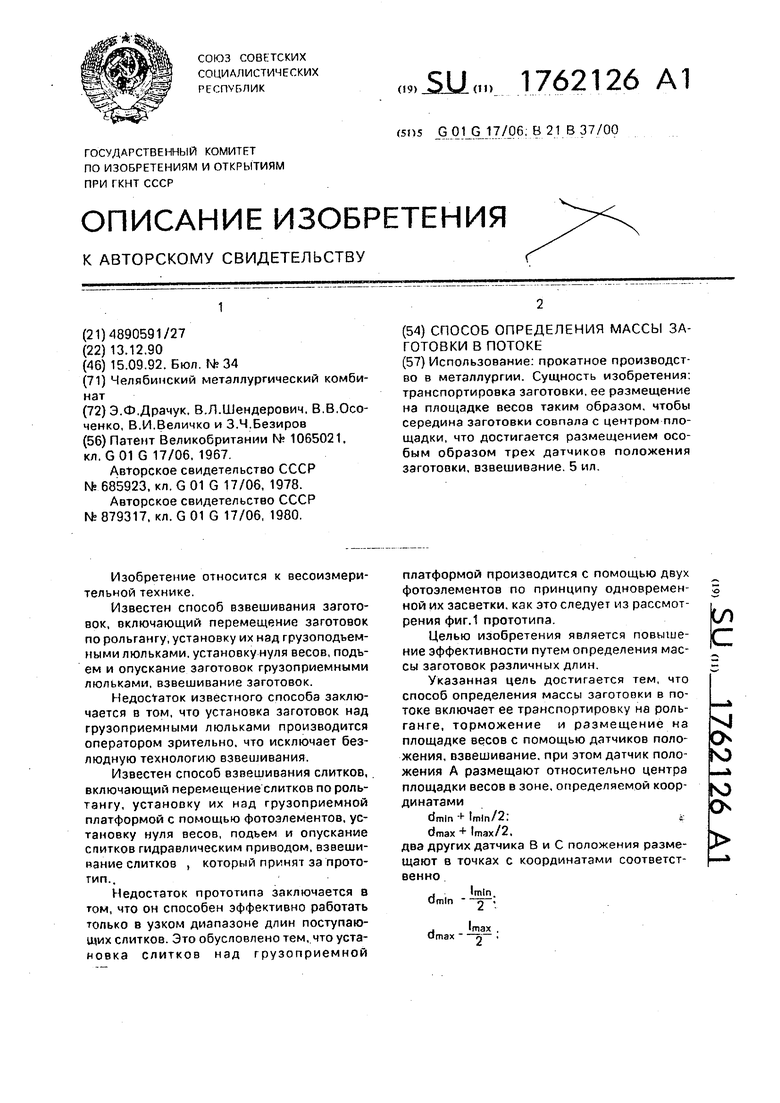

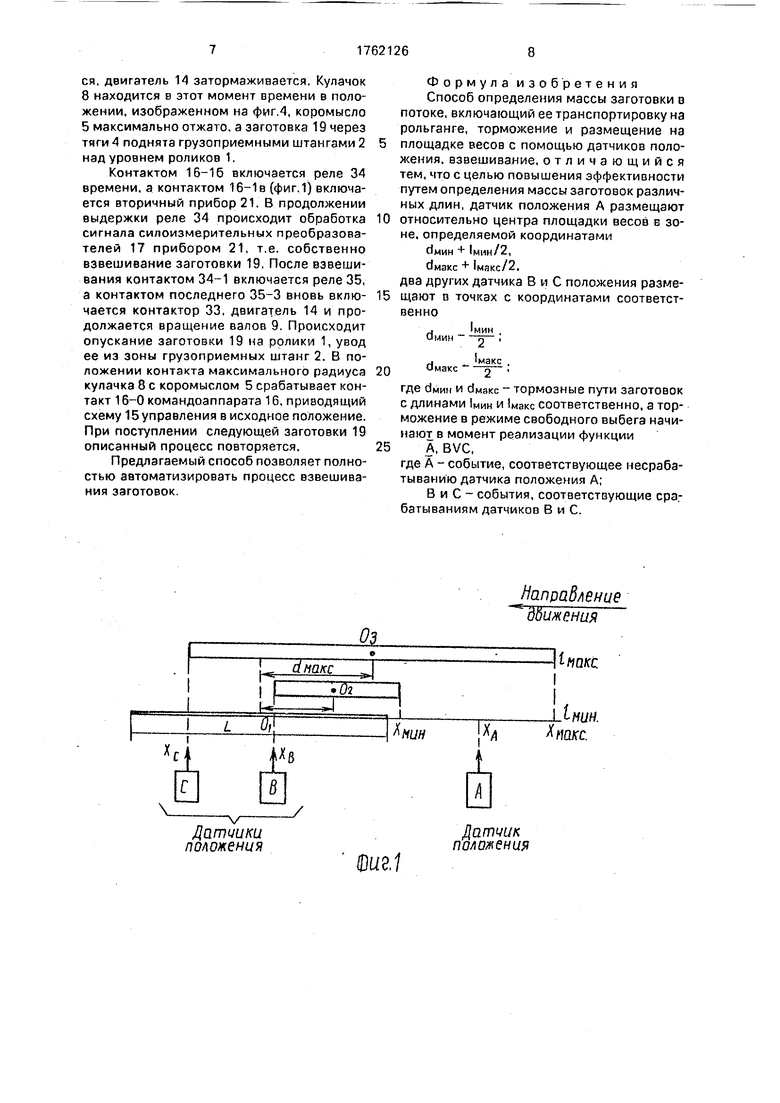

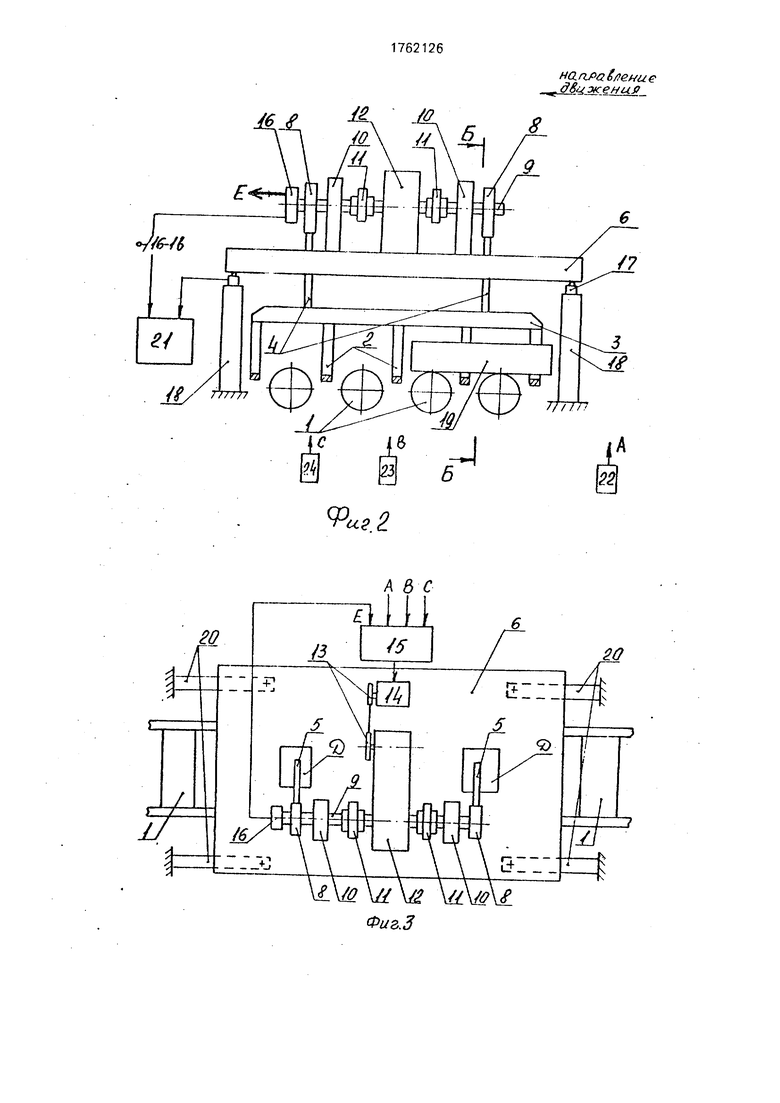

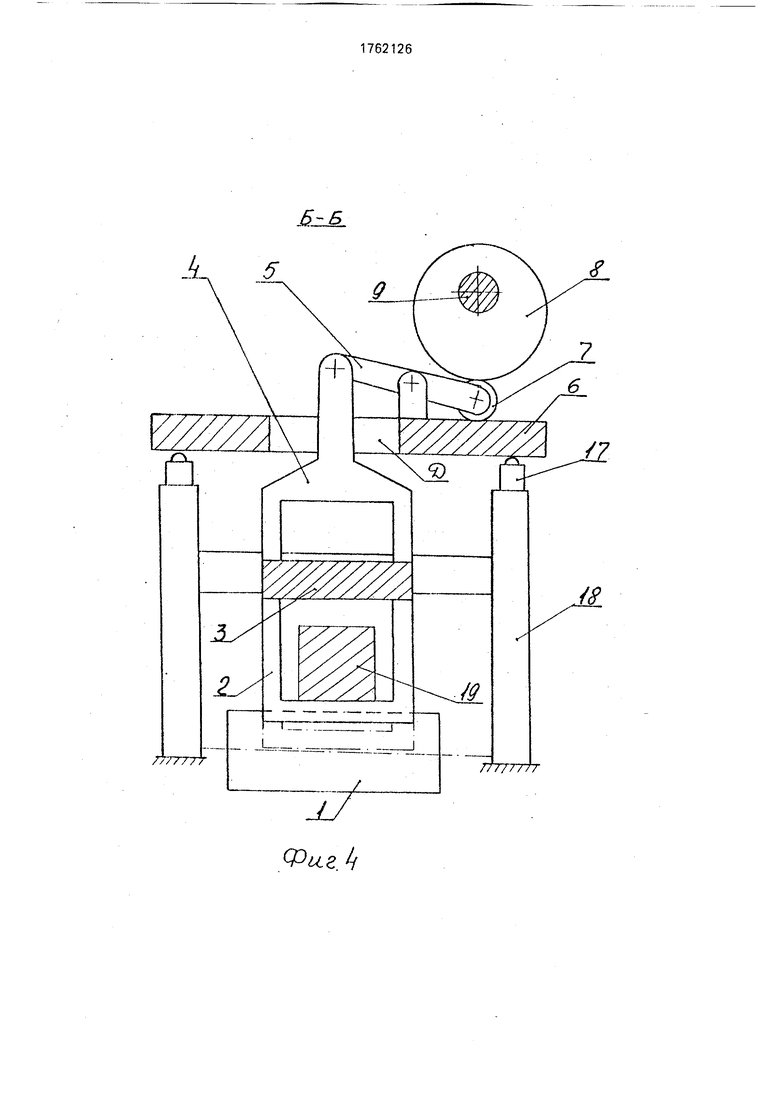

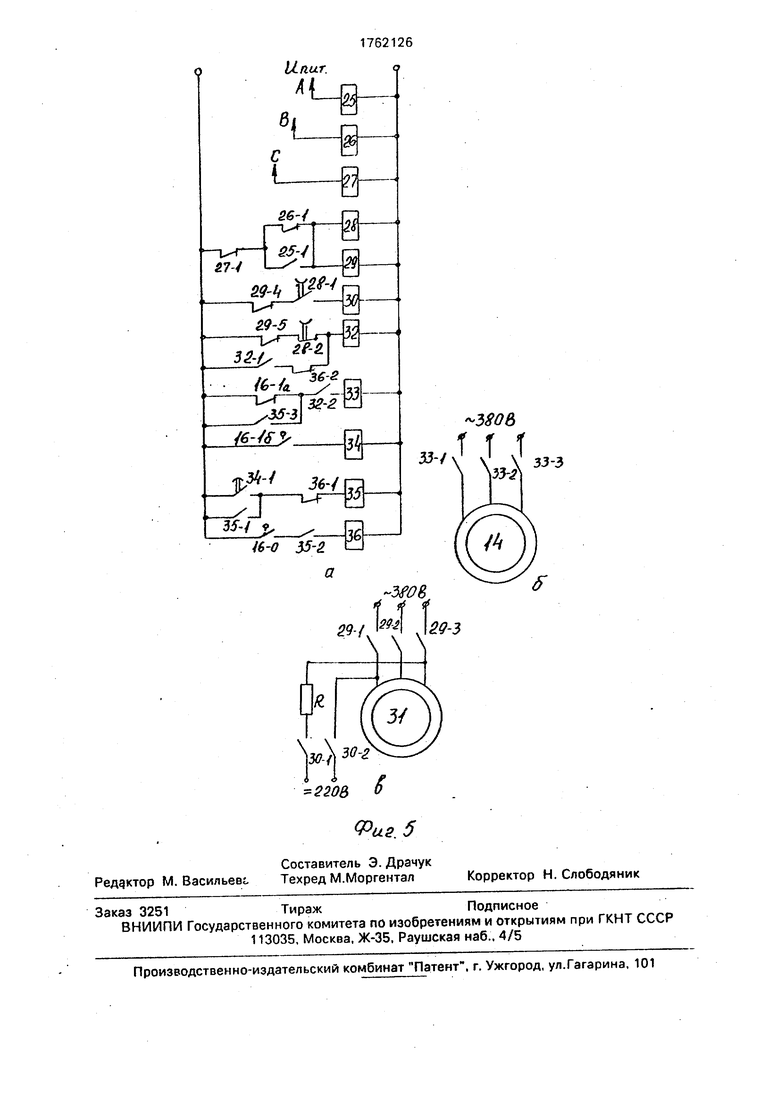

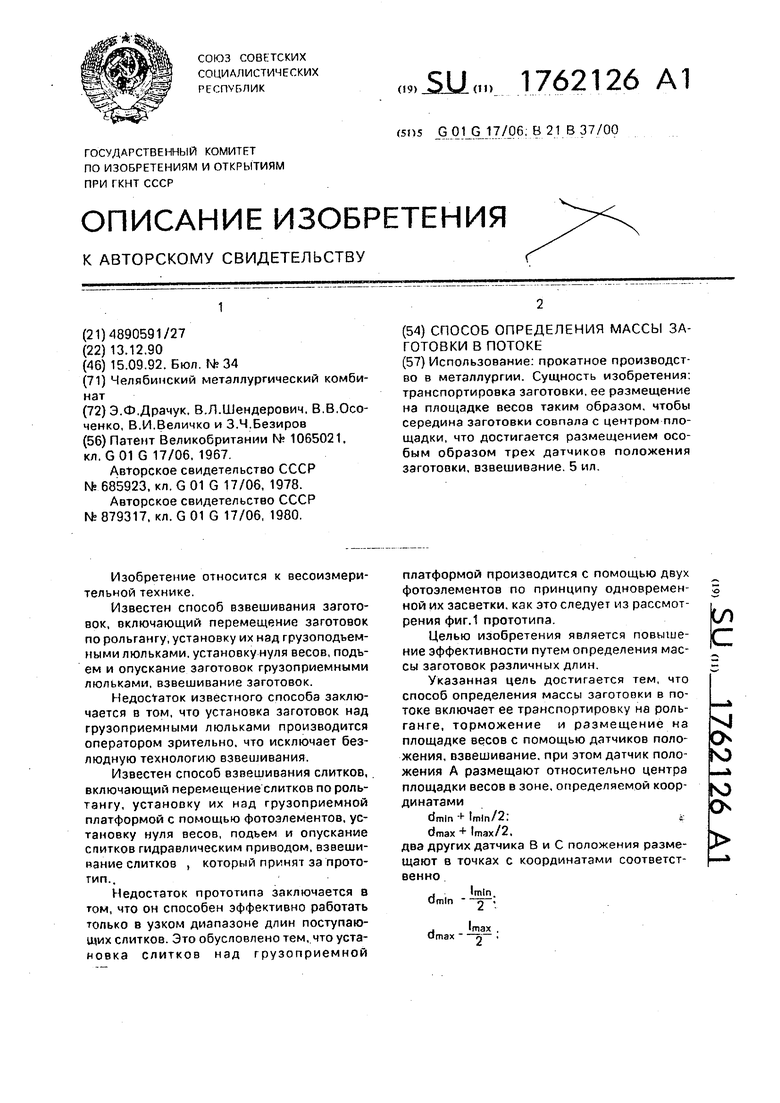

На фиг.1 дано пояснение существа предлагаемого способа; на фиг.2,3,4 - устройство, реализующее способ, варианты; на фиг.5(а,б) - вариант выполнения электрической принципиальной схемы устройства, реализующего способ.

Сущность способа поясняет фиг.1, где изображены весы длиной L и заготовки длиной tmln И Imax.

Наилучшим расположением заготовок длиной от Imin до Imax при взвешивании на весах длиной L будет совпадение центров тяжести заготовок Оа и Оз с центром Oi весов.

Для приближения к этой желаемой по- . зиции необходимо начинать динамическое торможение заготовок на позициях, показанных на фиг.1. В частности, заготовку длиной Imax необходимо тормозить, когда расстояние между центром ее Оз и центром весов Oi составляет dmax, где dmax - это найденный опытным образом путь торможения

ДЛЯ ЗаГОТОВОК Imax.

Для заготовки Imin предварение составляет dmin, причем установлено, что длина пути торможения практически линейно зависит от длины заготовки.

На фиг.1 находим координату Хв установки датчика положения В, принимая за начало отсчета центр площадки весов;

Хв - dmin

Imin

Координата Хс установки датчика положения С находится аналогично:

Хс - drnax

Imax 2

Координата Хд установки датчика положения А находится опытным путем на реаль- ном объекте и располагается между координатами

imln

dmin+Xmax - dmax +

max. 2

5 При движении заготовки к весам при указанном на фиг.1 направлении последовательно срабатывают датчики А, В, С. Для упрощения считаем, что датчик положения срабатывает, когда передний торец заготов0 ки достигает координаты расположения датчика (Хэ, Хв. Хс).

Возможны три ситуации. Если длина заготовки I |Ха - XQ|, то при достижении передним концом такой за5 готовки координаты Хв ее задний конец находится вне зоны действия датчика А, так что оказывается выполненным логическое условие А В, вследствие чего приводится в действие система динамического торможё0 ния, более подробно описанная в примере реализации способа.

Если длина заготовки I Ха - Хс I I I Ха - -Хв I, то логическое условие А-В оказывается выполненным и динамическое торможе5 ние будет включено в одной из точек на участке между координатами Хс и Хв при движении заготовки от точки Хв к точке Хс.

Если длина заготовки I |Ха - Xcl, то при достижении передним концом такой за0 готовки датчика С ее задний конец все еще находится о зоне действия датчика А, так что условие А-В не выполняется и включение системы динамического торможения происходит по засветке датчика С.

5 Таким образом, несмотря на сравнительную простоту реализации способа, обеспечивается разделение заготовок на короткие, средние, длинные, причем динамическое торможение коротких и

0 длинных осуществляется в фиксированных точках Хв и Хс, а динамическое торможение средних - в точке между Ха и Хс с учетом их фактической длины.

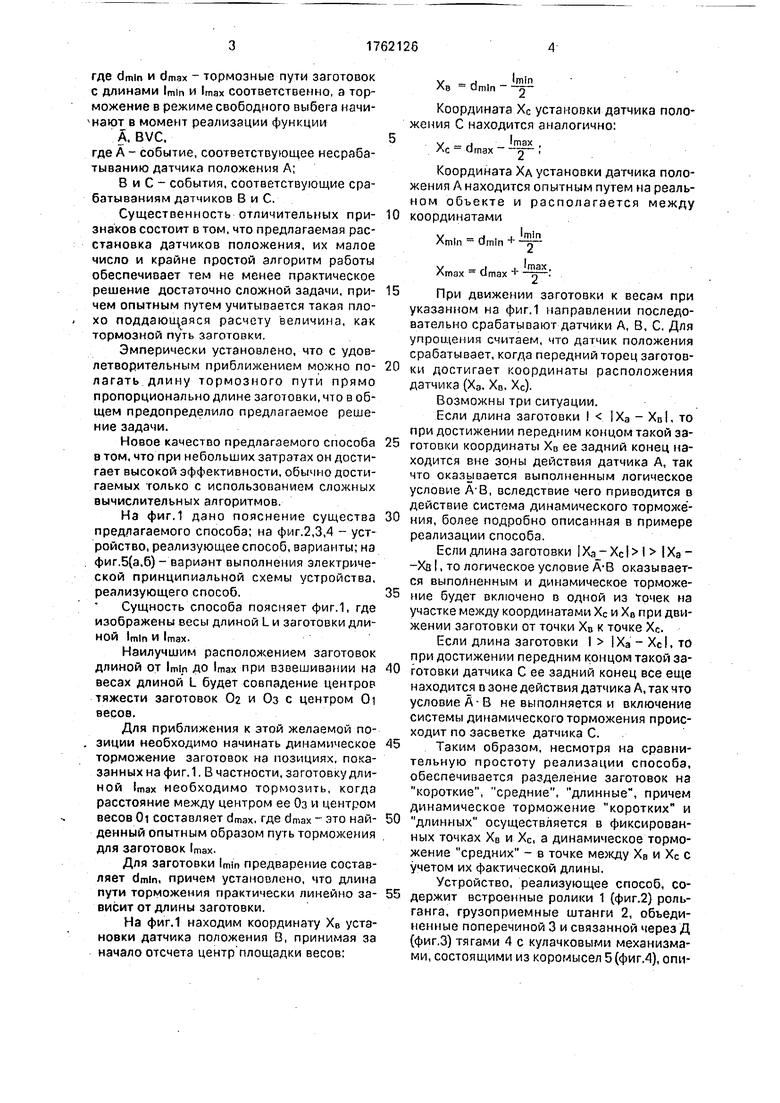

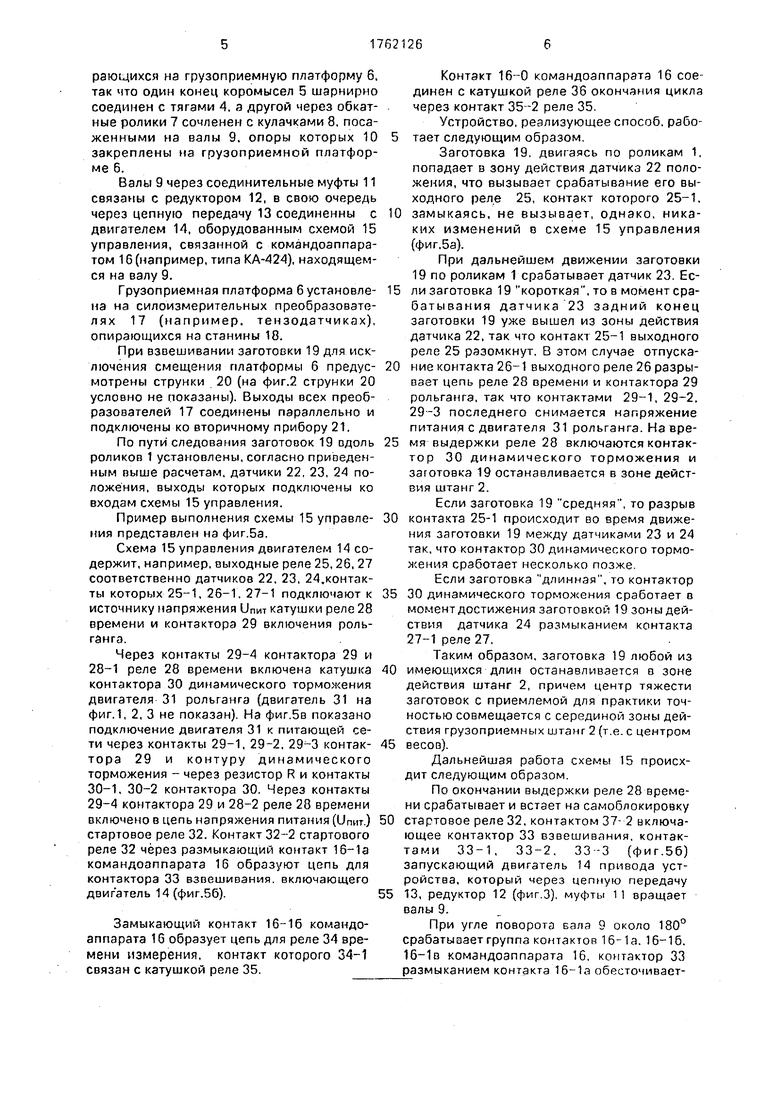

Устройство, реализующее способ, со5 держит встроенные ролики 1 (фиг.2) рольганга, грузоприемные штанги 2, объединенные поперечиной 3 и связанной через Д (фиг.З) тягами 4 с кулачковыми механизмами, состоящими из коромысел 5 (фиг.4), опираюцихся на грузоприемную платформу б, так что один конец коромысел 5 шарнирно соединен с тягами 4, а другой через обкатные ролики 7 сочленен с кулачками 8, посаженными на валы 9, опоры которых 10 закреплены на грузоприемной платформе 6.

Валы 9 через соединительные муфты 11 связаны с редуктором 12, в свою очередь через цепную передачу 13 соединенны с двигателем 14, оборудованным схемой 15 управления, связанной с командоаппара- том 16 (например, типа КА-424), находящемся на валу 9.

Грузоприемная платформа 6 установлена на силоизмерительных преобразователях 17 (например, тензодатчиках), опирающихся на станины 18.

При взвешивании заготовки 19 для исключения смещения платформы б предусмотрены струнки 20 (на фиг.2 струнки 20 условно не показаны). Выходы всех преобразователей 17 соединены параллельно и подключены ко вторичному прибору 21.

По пути следования заготовок 19 вдоль роликов 1 установлены, согласно приведенным выше расчетам, датчики 22, 23, 24 положения, выходы которых подключены ко входам схемы 15 управления.

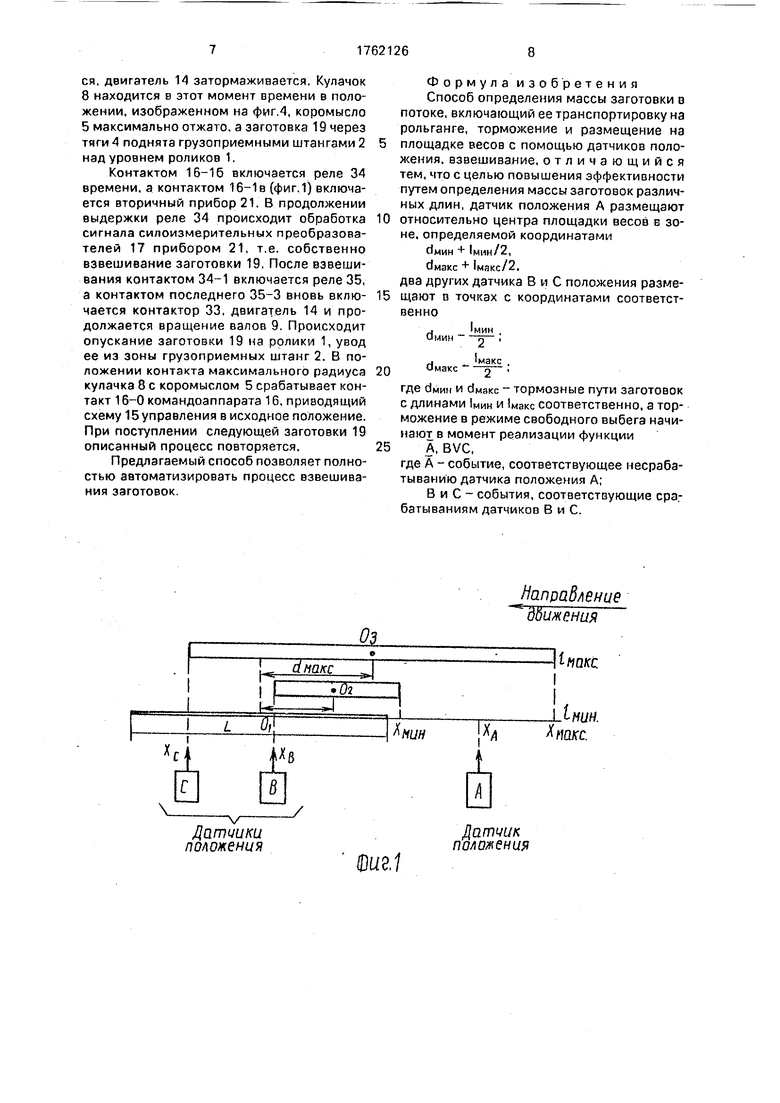

Пример выполнения схемы 15 управления представлен на фиг.Ба.

Схема 15 управления двигателем 14 содержит, например, выходные реле 25,26, 27 соответственно датчиков 22, 23, 24.контакты которых 25-1, 26-1. 27-1 подключают к источнику напряжения Unm катушки реле 28 времени и контактора 29 включения рольганга.

Через контакты 29-4 контактора 29 и 28-1 реле 28 времени включена катушка контактора 30 динамического торможения двигателя 31 рольганга (двигатель 31 на фиг. 1, 2, 3 не показан). На фиг.5в показано подключение двигателя 31 к питающей сети через контакты 29-1, 29-2, 29-3 контактора 29 и контуру динамического торможения - через резистор R и контакты 30-1, 30-2 контактора 30. Через контакты 29-4 контактора 29 и 28-2 реле 28 времени включено в цепь напряжения питания (Упит.) стартовое реле 32. Контакт 32-2 стартового реле 32 через размыкающий контакт 16-1а командоаппарата 16 образуют цепь для контактора 33 взвешивания, включающего двигатель 14 (фиг.56).

Замыкающий контакт 16-16 командоаппарата 16 образует цепь для реле 34 времени измерения, контакт которого 34-1 связан с катушкой реле 35.

Контакт 16-0 командоаппарата 16 соединен с катушкой реле 36 окончания цикла через контакт 35-2 реле 35.

Устройство, реализующее способ, рабо- 5 тает следующим образом.

Заготовка 19. двигаясь по роликам 1, попадает в зону действия датчика 22 положения, что вызывает срабатывание его выходного реле 25, контакт которого 25-1, 10 замыкаясь, не вызывает, однако, никаких изменений в схеме 15 управления (фиг.5а).

При дальнейшем движении заготовки 19 по роликам 1 срабатывает датчик 23. Ес- 15 ли заготовка 19 короткая, то в момент срабатывания датчика 23 задний конец заготовки 19 уже вышел из зоны действия датчика 22, так что контакт 25-1 выходного реле 25 разомкнут. В этом случае отпуска- 20 ние контакта 26-1 выходного реле 26 разрывает цепь реле 28 времени и контактора 29 рольганга, так что контактами 29-1, 29-2, 29-3 последнего снимается напряжение питания с двигателя 31 рольганга. Навре- 5 мя выдержки реле 28 включаются контактор 30 динамического торможения и заготовка 19 останавливается в зоне действия штанг 2.

Если заготовка 19 средняя, то разрыв 0 контакта 25-1 происходит во время движения заготовки 19 между датчиками 23 и 24 так, что контактор 30 динамического торможения сработает несколько позже.

Если заготовка длинная, то контактор 5 30 динамического торможения сработает в момент достижения заготовкой 19 зоны действия датчика 24 размыканием контакта 27-1 реле 27.

Таким образом, заготовка 19 любой из 0 имеющихся длин останавливается в зоне действия штанг 2, причем центр тяжести заготовок с приемлемой для практики точностью совмещается с серединой зоны действия грузоприемных штанг 2 (т.е. с центром 5 весов).

Дальнейшая работа схемы 15 происх- дит следующим образом.

По окончании выдержки реле 28 времени срабатывает и встает на самоблокировку 0 стартовое реле 32. контактом 37- 2 включающее контактор 33 взвешивяния, контактами 33-1, 33-2. 33-3 (фиг.56) запускающий двигатель 14 привода устройства, который через цепную передачу 5 13, редуктор 12 (фиг.З), муфты 1 1 вращает валы 9.

При угле поворота вала 9 около 180° срабатывает группа контактов 16-1 а. 16-16. 16-1в комзндоаппарата 16, контактор 33 размыканием контакта 16-1а обесточивается. двигатель 14 затормаживается. Кулачок 8 находится в этот момент времени в положении, изображенном на фиг.4, коромысло 5 максимально отжато, а заготовка 19 через тяги А поднята грузоприемными штангами 2 над уровнем роликов 1.

Контактом 16-16 включается реле 34 времени, а контактом 16-1 в (фиг.1) включается вторичный прибор 21. В продолжении выдержки реле 34 происходит обработка сигнала силоизмерительных преобразователей 17 прибором 21, т.е. собственно взвешивание заготовки 19, После взвешивания контактом 34-1 включается реле 35, а контактом последнего 35-3 вновь вклю- чается контактор 33, двигатель 14 и продолжается вращение валов 9. Происходит опускание заготовки 19 на ролики 1, увод ее из зоны грузоприемных штанг 2. В положении контакта максимального радиуса кулачка 8 с коромыслом 5 срабатывает контакт 1б-0командоаппарата 16, приводящий схему 15 управления в исходное положение. При поступлении следующей заготовки 19 описанный процесс повторяется.

Предлагаемый способ позволяет полностью автоматизировать процесс взвешивания заготовок

Формула изобретения

Способ определения массы заготовки в потоке, включающий ее транспортировку на рольганге, торможение и размещение на площадке весов с помощью датчиков положения, взвешивание, отличающийся тем, что с целью повышения эффективности путем определения массы заготовок различных длин, датчик положения А размещают относительно центра площадки весов в зоне, определяемой координатами

+ мин/2,

+ макс/2.

два других датчика В и С положения размещают в точках с координатами соответственно

. мин О минп-

и макс2-

где ймин и - тормозные пути заготовок с длинами 1Мин и 1макс соответственно, а торможение в режиме свободного выбега начинают в момент реализации функции

A, BVC,

где А - событие, соответствующее несрабатыванию датчика положения А;

В и С - события, соответствующие срабатываниям датчиков В и С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для взвешивания заготовок в потоке | 1990 |

|

SU1770768A1 |

| Устройство для взвешивания заготовок | 1991 |

|

SU1824524A1 |

| Устройство для взвешивания слитков | 1990 |

|

SU1760364A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСА ЗАГОТОВОК | 1991 |

|

RU2012855C1 |

| СПОСОБ ВЗВЕШИВАНИЯ ЗАГОТОВОК НА РОЛЬГАНГЕ | 2012 |

|

RU2500992C1 |

| Установка для автоматического разрезания сортового проката | 1962 |

|

SU482258A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПОЛОС ПРОКАТА НА МЕРНЫЕ ЗАГОТОВКИ РАЗЛИЧНОЙ ДЛИНЫ | 2005 |

|

RU2297903C1 |

| Устройство поштучной выдачи длинномерных заготовок из сортового проката | 1989 |

|

SU1632584A1 |

| Устройство для измерения веса шихты в скиповом подъемнике | 1981 |

|

SU1016689A1 |

| Весы для взвешивания слитков | 1985 |

|

SU1290084A1 |

Использование: прокатное производство в металлургии. Сущность изобретения: транспортировка заготовки, ее размещение на площадке весов таким образом, чтобы середина заготовки совпала с центром площадки, что достигается размещением особым образом трех датчиков положения заготовки, взвешивание. 5 ил.

Ш8,|

Управление движения

Фиг 2

А в С

20

Фиг.З

Б-Б

А. 5

-7-Г/

ЛИ 2

Г7ТТТТ

3

U

s

19

/7777777

/б-/сГ

г

х- -|

35-/ s

#-0

| Система автоматической стабилизации плотности пульпы в слив классификатора при мокром процессе измельчения | 1982 |

|

SU1065021A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Рольганговые тензометрические весы | 1978 |

|

SU685923A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для взвешивания слитков | 1980 |

|

SU879317A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1990-12-13—Подача