СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для взвешивания заготовок | 1991 |

|

SU1824524A1 |

| Способ определения массы заготовки в потоке | 1990 |

|

SU1762126A1 |

| Устройство для взвешивания слитков | 1990 |

|

SU1760364A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСА ЗАГОТОВОК | 1991 |

|

RU2012855C1 |

| СПОСОБ ВЗВЕШИВАНИЯ ЗАГОТОВОК НА РОЛЬГАНГЕ | 2012 |

|

RU2500992C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МАССЫ РУЛОНОВ ЛИСТОВОГО МЕТАЛЛА (ВАРИАНТЫ) | 2007 |

|

RU2364843C1 |

| Устройство для измельчения крупнокускового и смерзшегося материала | 1989 |

|

SU1717739A1 |

| Устройство для поосного взвешивания автомобилей в движении | 1991 |

|

SU1809323A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ МАССИВНЫХ СЛИТКОВ В ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 1994 |

|

RU2079116C1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПОЛОС ПРОКАТА НА МЕРНЫЕ ЗАГОТОВКИ РАЗЛИЧНОЙ ДЛИНЫ | 2005 |

|

RU2297903C1 |

Использование: относится к области весоизмерительной техника. Сущность изобретения: устройство содержит расположенные между роликами рольганга грузо- приемные штанги, соединенные тягами с приводом подъема установленным на гру- зоприемной платформе опирающей на си- лоизмерительные преобразователи, подключенные ко вторичному прибору датчика положения элементы И, НЕ инвертор, блок управления, двигатель рольганга и блок динамического торможения двигателя рольганга, а также командоалпарат, под1- ключенный ко вторичному прибору и к первому входу блока управления и установленный на валу привода подъема. 6 ил.

Изобретение относится к области весоизмерительной техники.

Известно устройство для взвешивания бунтов, содержащее узел транспортировки, над которым размещен на четырех угловых опорах веосизмерительный узел с дистанционным указательным блоком, вынесенным за пределы зоны взвешивания, соединенный четырьмя балансирными подвесками с грузоприемным узлом и фотореле, дающее пусковой импульс и отключающее узел транспортировки 1.

Известное устройство-аналог не может быть использовано для решения поставленной авторами задачи, а именно автоматического взвешивания, включая автоматическую остановку на весах заготовок различной длины в технологическом потоке.

Как показывает опыт, при значительном разбросе длин заготовок - в нашем случае

от 1 метра до 2,6 метра - невозможно, с помощью только одного датчика положения, добиться автоматической остановки любых заготовок - как длинных, так и коротких - на весах.

Известно, принятое за прототип, устройство для взвешивания слитков, содержащее расположенную между роликами секции рольганга грузоприемную платформу, смонтированную под каркасом с площадкой, на которой закреплены силоиз- мерительный тензодатчик и датчики фиксации слитка, коромысло, направляющие цилиндры, опорно-направляющие стойки, тяги, пылезащитные чехлы и упорный винт 2.

Как ясно из фиг. 1 описания прототипа, датчики фиксации слитка (в количестве двух) расположены таким образом, что сигналом для начала взвешивания является засветка обоих датчиков. Подобное

VJ VJ

о VI

|0 00

расположение датчиков положения также не позволяет автоматизировать процесс остановки заготовок, длина которых значительно колеблется, на весах, что является недостатком прототипа, исключающий его применение для решения поставленной авторами задачи.

Целью изобретения является автоматизация взвешивания заготовок различных длин.

Указанная цель достигается тем, что в устройство между роликами рольганга гру- зоприемные штанги, соединенные тягами с приводом подъема, установленным на гру- зоприемной платформе, опирающийся на силоизмерительные преобразователи, подключенные ко вторичному прибору и датчики положения дополнительно введены элементы И, Й-НЕ, инвертор, блок управления, двигатель рольганга и блок динамического торможения двигателя рольганга, а также командоаппарат, подключенный ко вторичному прибору и к первому входу блока управления и установленный на валу привода подъема, при этом второй вход блока управления связан с первым входом блока динамического торможения, а вход - со входом привода подъема, причем выход первого датчика положения подсоединен к первому входу элемента И-НЕ, выход второго датчика положения подключен через инвертор ко второму входу элемента Й-НЕ, выход которого связан с первым входом элемента И, второй вход которого связан с выходом третьего датчика положения, а выход - со входом блока динамического торможения, второй выход которого подключен к двигателю рольганга.

Существенность отличительных признаков, по мнению заявителя, заключается в том, что предлагаемый набор датчиков положения, других узлов и логических элементов позволяет решить сложную задачу автоматической остановки на весах малой длины (менее 2-х метров) заготовок длиной от 1 метра до 2,5 метров с их последующим автоматическим взвешиванием.

Новое качество, достигаемое устройством, состоит в простоте выполняемых операций, отсутствии каких-либо вычислительных блоков, обычно применяемых в таких технологических ситуациях.

Опытно-промышленные испытания устройства показали эффективность и надежность устройства, удобство настройки датчиков положения по месту.

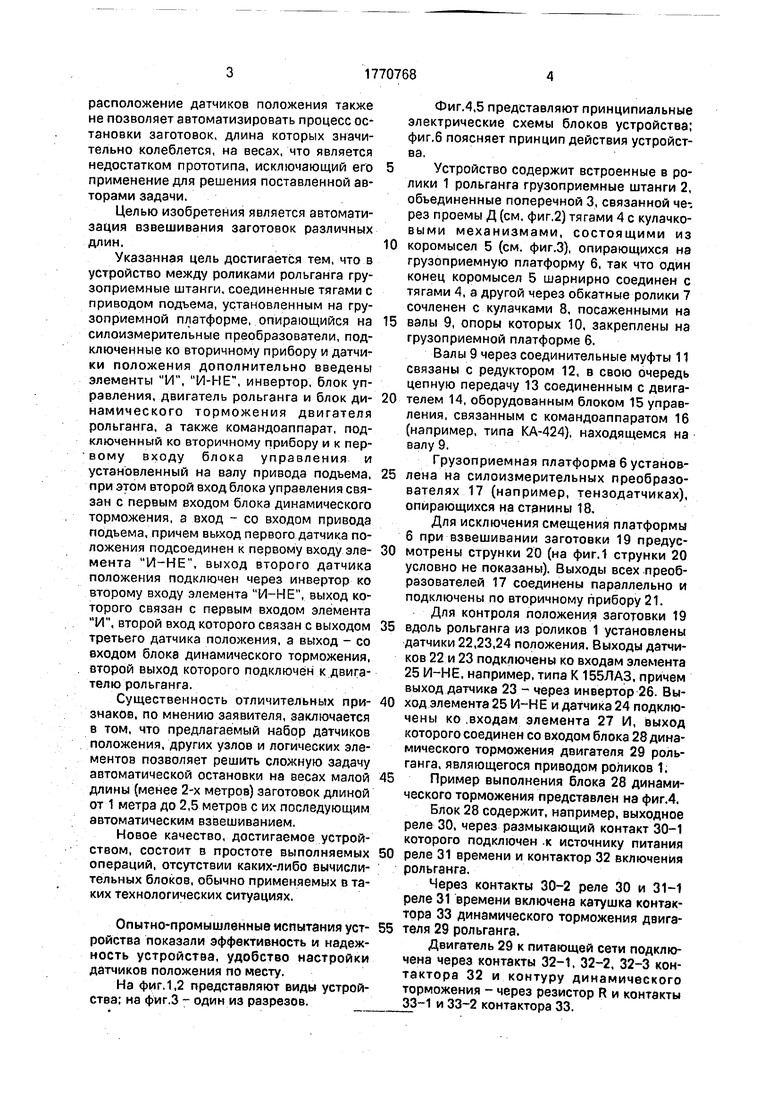

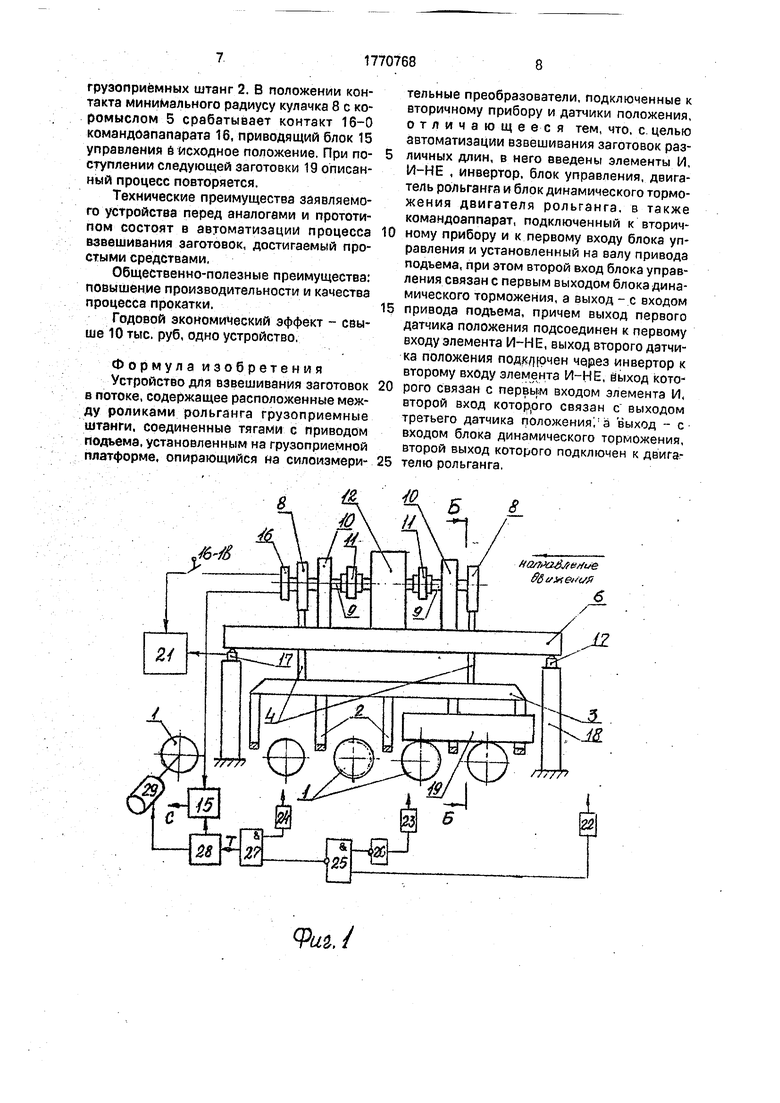

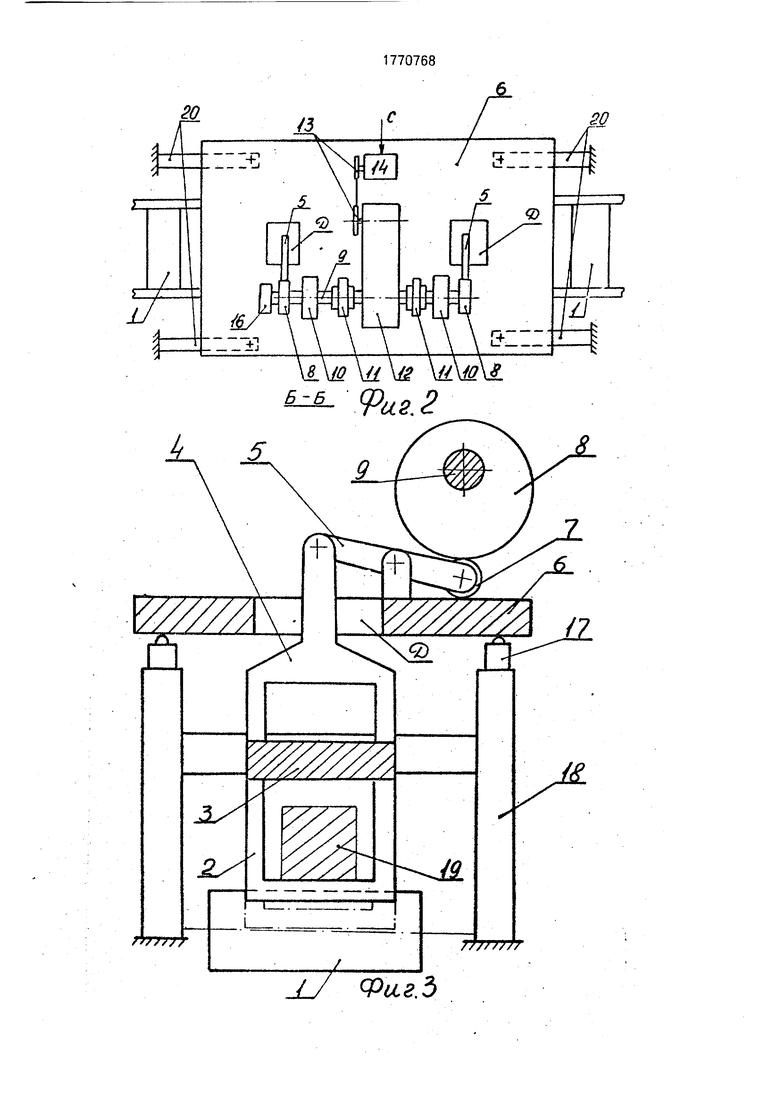

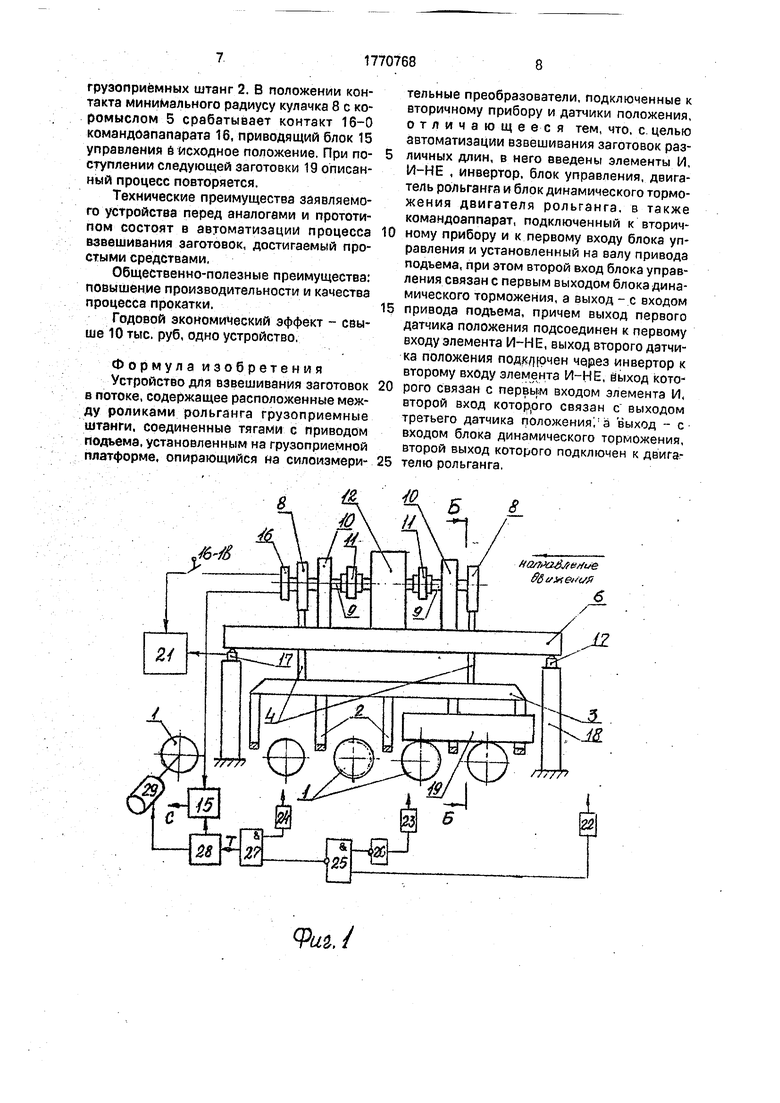

На фиг. 1,2 представляют виды устройства; на фиг.З - один из разрезов.

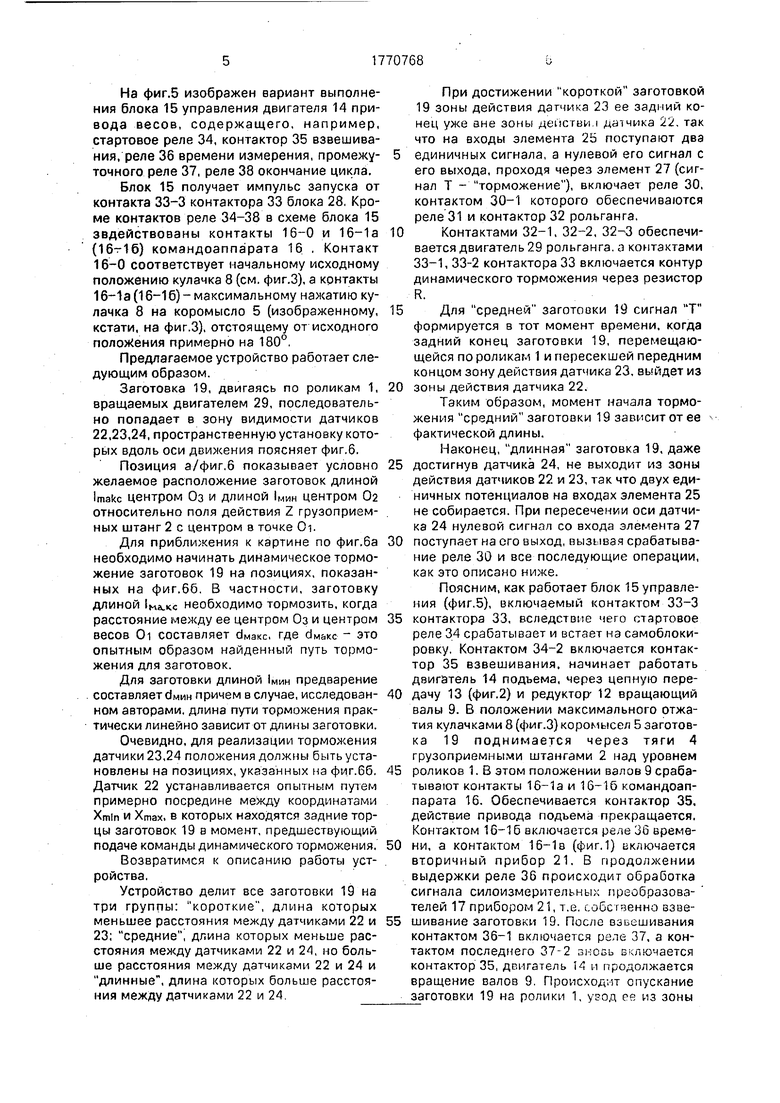

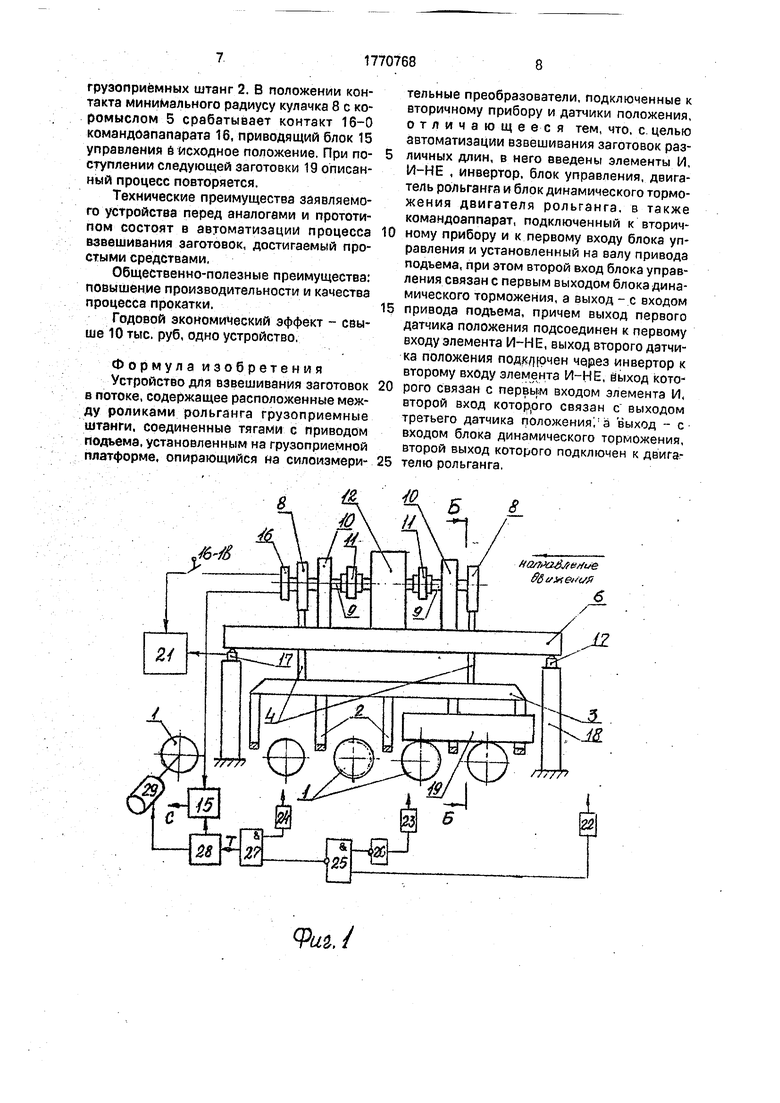

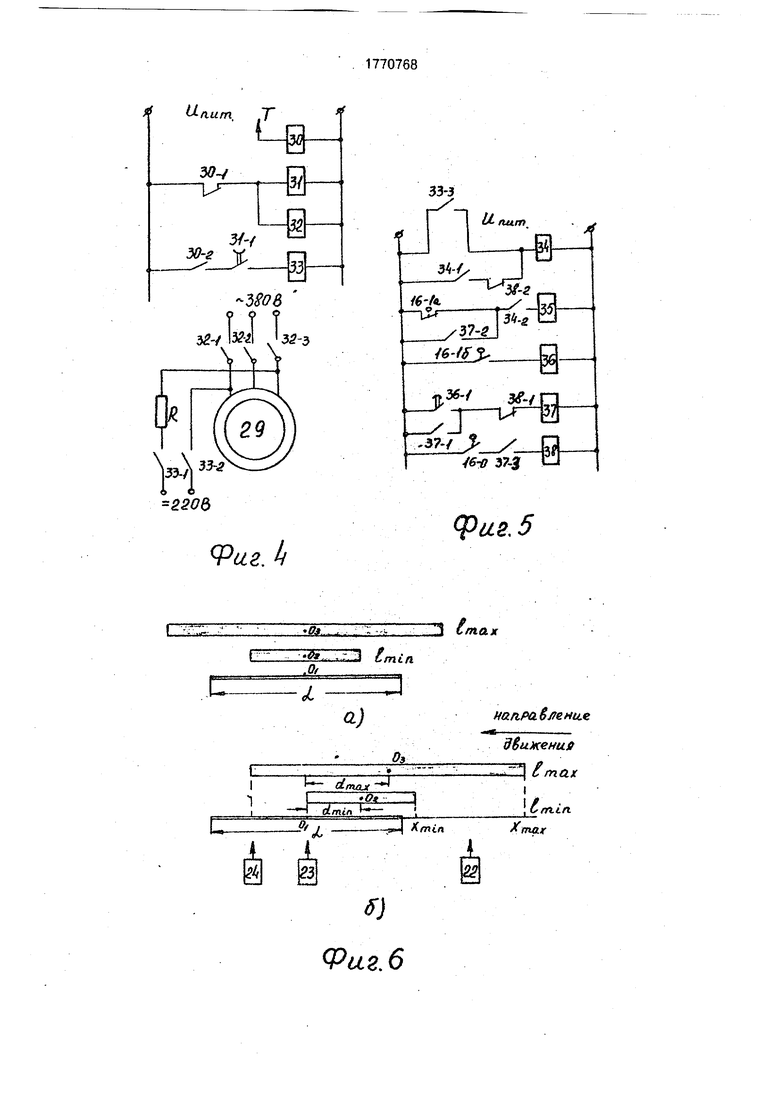

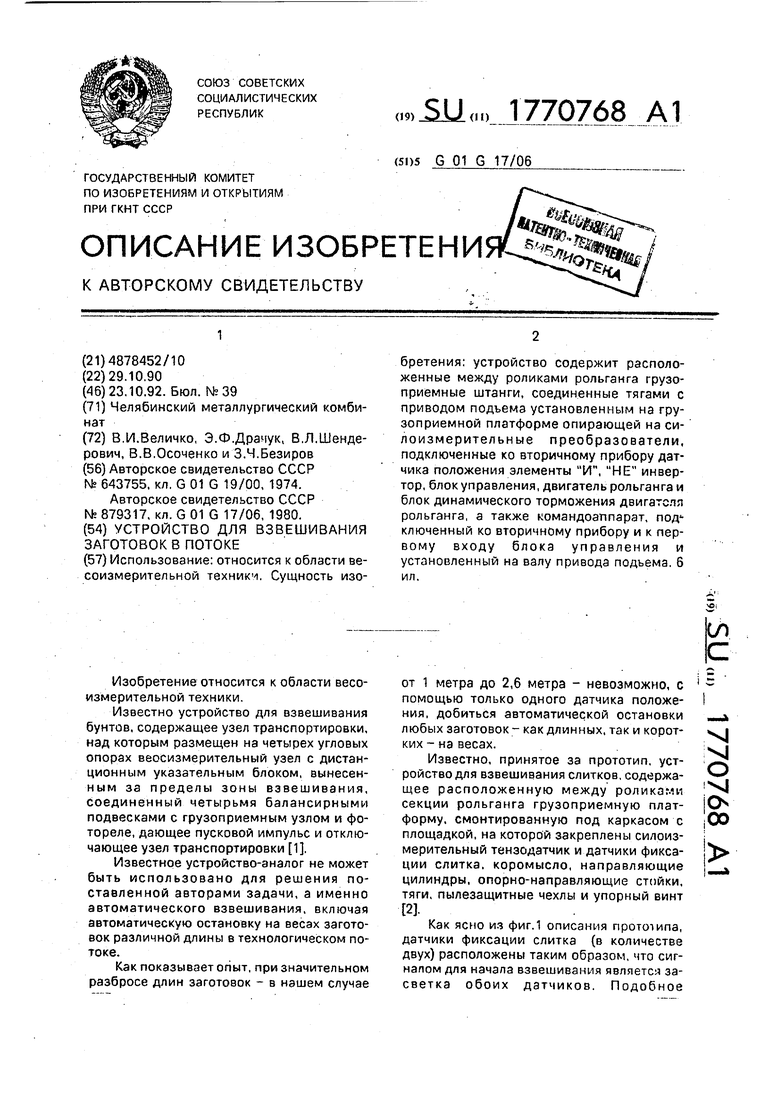

Фиг.4,5 представляют принципиальные электрические схемы блоков устройства; фиг.6 поясняет принцип действия устройства.

Устройство содержит встроенные в ролики 1 рольганга грузоприемные штанги 2, объединенные поперечной 3, связанной через проемы Д (см, фиг.2) тягами 4 с кулачко- выми механизмами, состоящими из 0 коромысел 5 (см. фиг.З), опирающихся на грузоприемную платформу 6, так что один конец коромысел 5 шарнирно соединен с тягами 4, а другой через обкатные ролики 7 сочленен с кулачками 8, посаженными на 5 валы 9, опоры которых 10, закреплены на грузоприемной платформе 6.

Валы 9 через соединительные муфты 11 связаны с редуктором 12, в свою очередь цепную передачу 13 соединенным с двига- 0 телем 14, оборудованным блоком 15 управления, связанным с командоаппаратом 16 (например, типа КА-424), находящемся на валу 9.

Грузоприемная платформа 6 установ- 5 лена на силоизмерительных преобразователях 17 (например, тензодатчиках), опирающихся на станины 18,

Для исключения смещения платформы 6 при взвешивании заготовки 19 предус- 0 мотрены струнки 20 (на фиг Л струнки 20 условно не показаны). Выходы всех преобразователей 17 соединены параллельно и подключены по вторичному прибору 21.

Для контроля положения заготовки 19 5 вдоль рольганга из роликов 1 установлены датчики 22,23,24 положения. Выходы датчиков 22 и 23 подключены ко входам элемента 25 И-НЕ, например, типа К 155ЛАЗ, причем выход датчика 23 - через инвертор 26. Вы- 0 ход элемента 25 И-НЕ и датчика 24 подключены ко входам элемента 27 И, выход которого соединен со входом блока 28 динамического торможения двигателя 29 рольганга, являющегося приводом роликов 1. 5 Пример выполнения блока 28 динамического торможения представлен на фиг.4. Блок 28 содержит, например, выходное реле 30, через размыкающий контакт 30-1 которого подключен к источнику питания 0 реле 31 времени и контактор 32 включения рольганга.

Через контакты 30-2 реле 30 и 31-1 реле 31 времени включена катушка контактора 33 динамического торможения дэига- 5 теля 29 рольганга.

Двигатель 29 к питающей сети подключена через контакты 32-1, 32-2, 32-3 контактора 32 и контуру динамического торможения - через резистор R и контакты 33-1 и 33-2 контактора 33.

На фиг.5 изображен вариант выполнения блока 15 управления двигателя 14 привода весов, содержащего, например, стартовое реле 34, контактор 35 взвешивания, реле 36 времени измерения, промежуточного реле 37, реле 38 окончание цикла.

Блок 15 получает импульс запуска от контакта 33-3 контактора 33 блока 28, Кроме контактов реле 34-38 в схеме блока 15 задействованы контакты 16-0 и 16-1а (16-16) командоаппарата 16 . Контакт 16-0 соответствует начальному исходному положению кулачка 8 (см. фиг.З), а контакты 16-1а(16-1 б)-максимальному нажатию кулачка 8 на коромысло 5 (изображенному, кстати, на фиг.З), отстоящему от исходного положения примерно на 180°,

Предлагаемое устройство работает следующим образом.

Заготовка 19, двигаясь по роликам 1, вращаемых двигателем 29, последовательно попадает в зону видимости датчиков 22,23,24, пространственную установку которых вдоль оси движения поясняет фиг.6.

Позиция а/фиг.6 показывает условно желаемое расположение заготовок длиной Imakc центром Оз и длиной 1Мин центром 02 относительно поля действия Z грузоприем- ных штанг 2 с центром в точке От.

Для приближения к картине по фиг.ба необходимо начинать динамическое торможение заготовок 19 на позициях, показанных на фиг.66. В частности, заготовку длиной IMJOCC необходимо тормозить, когда расстояние между ее центром Оз и центром весов Oi составляет Ьмакс, где - это опытным образом найденный путь торможения для заготовок.

Для заготовки длиной мин предварение составляет ймин причем в случае, исследованном авторами, длина пути торможения практически линейно зависит от длины заготовки.

Очевидно, для реализации торможения датчики 23,24 положения должны быть установлены на позициях, указанных на фиг.бб. Датчик 22 устанавпивается опытным путем примерно посредине между координатами Xmin и Хтах, в которых находятся задние торцы заготовок 19 в момент, предшествующий подаче команды динамического торможения.

Возвратимся к описанию работы устройства,

Устройство делит все заготовки 19 на три группы: короткие, длина которых меньшее расстояния между датчиками 22 и 23; средние, длина которых меньше расстояния между датчиками 22 и 24, но больше расстояния между датчиками 22 и 24 и длинные, длина которых больше расстояния между датчиками 22 и 24

При достижении короткой заготовкой 19 зоны действия датчика 23 ее задний конец уже вне зоны деистви i датчика 22. так что на входы элемента 25 поступают два 5 единичных сигнала, а нулевой его сигнал с его выхода, проходя через элемент 27 (сигнал Т - торможение), включает реле 30, контактом 30-1 которого обеспечиваются реле 31 и контактор 32 рольганга, 10Контактами 32-1, 32-2, 32-3 обеспечивается двигатель 29 рольганга, а контактами 33-1, 33-2 контактора 33 включается контур динамического торможения через резистор R.

15 Для средней заготовки 19 сигнал Т формируется в тот момент времени, когда задний конец заготовки 19, перемещающейся по роликам 1 и пересекшей передним концом зону действия датчика 23, выйдет из

0 зоны действия датчика 22.

Таким образом, момент начала торможения средний заготовки 19 зависит от ее фактической длины.

Наконец, длинная заготовка 19, даже

5 достигнув датчика 24, не выходит из зоны действия датчиков 22 и 23, так что двух единичных потенциалов на входах элемента 25 не собирается. При пересечении оси датчика 24 нулевой сигнал со входа элемента 27

0 поступает на его выход, вызывая срабатывание реле 30 и все последующие операции, как это описано ниже.

Поясним, как работает блок 15 управления (фиг.5), включаемый контактом 33-3

5 контактора 33, вследствие чего стартовое реле 34 срабатывает и встает на самоблокировку. Контактом 34-2 включается контактор 35 взвешивания, начинает работать двигатель 14 подъема, через цепную пере0 дачу 13 (фиг.2) и редуктор- 12 вращакщий валы 9. В положении максимального отжа- тия кулачками 8 (фиг.З) коромысел 5 заготов- ка 19 поднимается через тяги 4 грузоприемными штангами 2 над уровнем

5 роликов 1. В этом положении валов 9 срабатывают контакты 16-1 а и 16-16 командоаппарата 16. Обеспечивается контактор 35, действие привода подъема прекращается. Контактом 16-16 включается реле 36 време0 ни, а контактом 16-1 в (фиг. 1) включается вторичный прибор 21, В продолжении выдержки реле 36 происходит обработка сигнала силоизмерительных преобразова- телей 17 прибором 21, т.е. собственно взве5 шивание заготовки 19. Поело взьешивания контактом 36-1 включается роле 37, а контактом последнего 37-2 зноаь вчлючается контактор 35, двигатель К и продолжается вращение валов 9. Происходит опускание

заготовки 19 на ролики 1, угод ее из зоны

грузоприёмных штанг 2. В положении контакта минимального радиусу кулачка 8 с коромыслом 5 срабатывает контакт 16-0 командоапапарата 16, приводящий блок 15 управления в исходное положение. При поступлении следующей заготовки 19 описанный процесс повторяется.

Технические преимущества заявляемого устройства перед аналогами и прототипом состоят в автоматизации процесса взвешивания заготовок, достигаемый простыми средствами,

Общественно-полезные преимущества: повышение производительности и качества процесса прокатки.

Годовой экономический эффект - свыше 10 тыс. руб, одно устройство.

Формула изобретения Устройство для взвешивания заготовок в потоке, содержащее расположенные между роликами рольганга грузоприемные штанги, соединенные тягами с приводом подъема, установленным на грузоприемной платформе, опирающийся на силоизмерив

9ui.i

тельные преобразователи, подключенные к вторичному прибору и датчики положения, отличающееся тем, что, с целью автоматизации взвешивания заготовок различных длин, в него введены элементы И, И-НЕ , инвертор, блок управления, двигатель рольганга и блок динамического торможения двигателя рольганга, в также комачдоаппарат, подключенный к вторичному прибору и к первому входу блока управления и установленный на валу привода подъема, при этом второй вход блока управления связан с первым выходом блока динамического торможения, а выход - с входом привода подъема, причем выход первого датчика положения подсоединен к первому входу элемента И-НЕ, выход второго датчика положения подключен через инвертор к второму входу элемента И-НЕ, быход которого связан с первым входом элемента И, второй вход которого связан с выходом третьего датчика положения , а выход - с входом блока динамического торможения, второй выход которого подключен к двигателю рольганга.

8

20

.2

JU Фиг.З

so

-f U-tium, Т

ъо

30-/

1

3/

Я-/ 5LJL

32

Ъ80&

ЭЈУ W J

32-3

.

.д..

,.. т. 3

.g/

о.)

33-3

1

лит

Щ,

- & e-

37-g

ItdLZ-

/tft 37-g

фггг,5

з л

тая

mt/i

направление

.

д&иженив

q/

max

| Устройство для взвешивания бунтов | 1974 |

|

SU643755A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для взвешивания слитков | 1980 |

|

SU879317A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1990-10-29—Подача