Изобретение относится к обработке металлов давлением и может быть использовано для штамповки изделий. Особенно эффективен инструмент для штамповки длинномерных изделий, например удлиненных поковок с ребрами жесткости.

Известен штамп для выдавливания деталей, который содержит верхнюю плиту с пуансоном, нижнюю плиту с пазом и выступами, секционную матрицу с Т-образными выемками, механизм сведения секторов матрицы с клиновыми элементами. При опускании верхней плиты клиновые элементы взаимодействуют с секторами матрицы, образуя рабочие полости, а пуансон деформирует заготовку, образуя деталь [1] .

Такой штамп может быть использован только для штамповки коротких деталей, так как усилие штамповки направлено перпендикулярно сверху, в результате чего волна деформации распространяется симметрично во все стороны от пуансона, образуя на периферии детали структуру металла иного качества, чем в середине. При такой штамповке удлиненных поковок структура металла по длине изделия периодически менялась бы, делая ее неравнопрочной. Кроме того, удлиненные поковки невозможно формировать на этом штампе, так как для их размещения не предусмотрено место в замкнутой рабочей полости.

За прототип принят секционный штамп, который состоит из составной верхней ковочной вставки в виде опорной и подвижной с гравюрой частей, которые связаны шарнирно, приводного фиксирующего элемента, упругого элемента и нижней ковочной вставки [2] . При перемещении вниз ковочной вставки усилие деформирования от опорной части передается на подвижную ее часть через фиксирующий элемент. Затем фиксирующий элемент перемещают, производя постепенное смыкание рабочих поверхностей нижней и верхней вставок и оформление поковок.

Этим штампом решается задача направления волны деформации в одну сторону - навстречу заготовке, что обеспечивает равномерность структуры металла заготовки по длине, создавая возможным секционную штамповку длинномерных изделий. Однако в результате того, что верхняя вставка составлена из отдельных частей, из-за восприятия штамповочного усилия через фиксирующий элемент и наличия шарниров конструкция штампа ослаблена и для штамповки крупных изделий типа удлиненных поковок с ребрами жесткости не пригодна. Усиление штампа приводит к чрезмерному увеличению его габаритов, вплоть до технологической невозможности его изготовления, что делает его практически не пригодным в промышленности. Штамп пригоден для изготовления изделий ограниченных габаритов по толщине. Наличие двух приводов значительно усложняет конструкцию.

Предлагаемый штамп отличается тем, что рабочая полость половины штампа, по крайней мере одной, выполнена к входному торцу со скосом, что дает возможность деформацию изделия производить наклоном скошенного участка и последовательно вводить в контакт всю площадь скоса в одном направлении к входному торцу половин инструмента. Такое направление деформации обеспечивает распределение волны деформации в заготовку, подготавливая структуру следующего участка к деформации, и создает равнопрочную структуру по длине участка изделия, что дает возможность штамповать кроме коротких деталей длинномерные изделия в несколько приемов.

Одна из половин штампа жестко связана с выступами, которые смещены друг от друга по нормали к поверхностям контакта, а также ориентированно к входному и выходному торцам. Смещение выступов друг от друга необходимо для создания момента, обеспечивающего поворот выступов без привода и соответственно поворот половины штампа. Выступы выполняют функцию передаточного звена для восприятия усилия штамповки и преобразования его в систему движений поворотов и поступательных перемещений по закономерности, результат которой - деформирование с направленным движением волны деформации.

Система движений (поворот и поступательное перемещение) обеспечена тем, что выступы установлены в опорах с возможностью поворота, а опоры, сгруппированные с одной стороны смещения, имеют возможность встречного к поверхностям контакта поступательного перемещения; опоры с другой стороны имеют возможность поступательного перемещения с ориентацией от торца до торца, входного и выходного. Привязка опор с конкретным направлением движения к конкретным выступам не существенна.

Совокупность заявленных признаков обеспечивает простую и надежную конструкцию, способную воспринимать как малые, так и значительные нагрузки.

Конструкция обеспечивает возможность при необходимости увеличить массу деталей и скомпановать их без значительного увеличения общего объема. Взаимосвязанность движений половин инструмента, выступов и опор друг от друга позволяют осуществлять штамповку приложением только одного усилия с поступательным движением. Это дает возможность использовать гидропривод и исключать механическую систему передач, что значительно упрощает устройство, уход за ним, увеличивает его стойкость.

Технический результат, обеспечиваемый изобретением, выражается в равномерности структуры изделия по длине, простоте и надежности конструкции, работе под нагрузками в широком диапазоне величин.

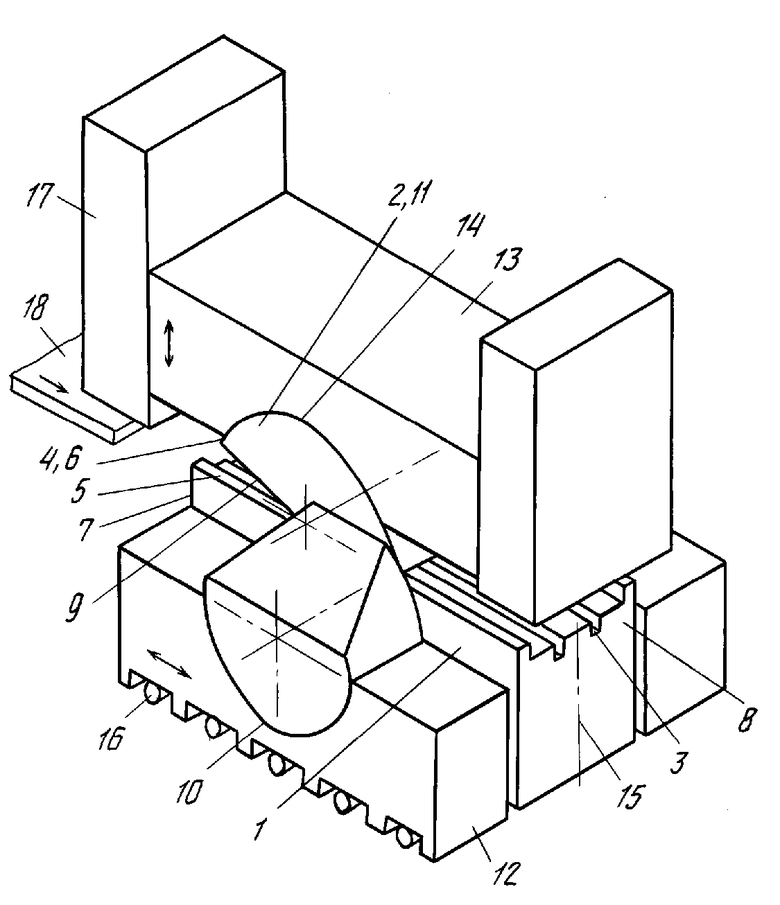

На чертеже изображено устройство в аксонометрии.

Инструмент для штамповки содержит две половины 1 и 2 с обращенными друг к другу рабочими полостями 3 и 4 и поверхностями контакта 5 и 6, которые имеют входной и выходной торцы 7 и 8. Рабочая полость к входному торцу 7 выполнена со скосом 9. Такое исполнение возможно как на одной половине инструмента, так и на обеих. Любая из половин инструмента (на чертежах половина 2) жестко связана с выступами 10, 11, по крайней мере двумя. Выступы могут быть выполнены в виде кулачков, валов, жестко связанных друг с другом и с половиной инструмента, или порознь жестко связанных с одной и той же половиной инструмента. Количество выступов ограничено только условием компактности и металлоемкости.

Выступы 10, 11 смещены друг от друга в направлении нормали к поверхностям контакта и в направлении с ориентацией к входному и выходному торцам 7, 8. В результате такого смещения выступы 10 сгруппированы с одной стороны, а выступы 11 (на чертеже показан один) - с другой стороны. Для компактности устройства выступы 10 расположены по обе стороны с боков половины инструмента из условия исключения трения об нее. Выступы 10, 11 установлены с возможностью поворота в опорах 12, 13. Для этого выступы и опоры свободно сопряжены друг с другом по любой овальной поверхности 14 (цилиндрическая поверхность или сфера являются примерами частного исполнения).

Сопряжение может быть выполнено как по замкнутой поверхности, например, по цилиндрической, эллипсовидной, так и по ее части, как показано на чертеже. Вогнутость сопряженных поверхностей 14 может вдаваться как в выступы 10, 11, так и в опоры 12, 13. Поперечные сечения поверхностей сопряжения 13, 14 расположены в плоскостях, не обязательно параллельных друг другу, но непараллельных входному торцу 7, т. е. поперечные сечения поверхностей сопряжения могут лежать в плоскостях, параллельных плоскости продольного сечения 15 половин инструмента или с наклоном к ней. Опоры 12, 13 имеют возможность поступательного перемещения. Причем опоры сгруппированные в результате смещения с одной стороны, имеют возможность поступательного движения с ориентацией от торца до торца, входного 7 и выходного 8.

Опоры 12, 13, сгруппированные с другой стороны, имеют возможность поступательного перемещения в другом направлении - встречно к поверхностям контакта 5, 6, но не обязательно по нормали, как показано на чертеже, возможно с наклоном к поверхностям контакта. Для осуществления возможности поступательного движения опоры 12, 13, с перемещением ориентированно от торца до торца установлены свободно на станине или в направляющих, а для снижения сопротивления снабжены роликами 16. Опоры 12, 13 с движением встречно контактным поверхностям установлены в направляющих 17, которые расположены соответственно направлению возможного движения: перпендикулярно или под углом к поверхностям контакта 5, 6.

Выступами может быть снабжена как одна половина инструмента, так и обе.

Работа устройства приведена на примере изготовления удлиненных поковок с ребрами жесткости.

Инструмент для штамповки устанавливают опорами 12 и одной половиной инструмента 1 на станины, а если это предусмотрено конструктивно, то на одну станину. Опоры 13, смещенные в другую сторону, устанавливают в направляющих 17. Заготовку 18 подают с входного торца 7 в зону скошенного участка 9 рабочей полости 4. Прикладывают усилие штамповки к одной из опор в том направлении, в каком она имеет возможность поступательного движения и в ту сторону, чтобы скошенная часть наклонилась к контактной поверхности 5.

На инструменте, показанном на чертеже, можно приложить усилие штамповки к выступу 2 вниз или к выступу 1 вправо. Если прикладывают усилие штамповки к опоре 2 вниз, то под действием момента, возникающего от выступов в результате их смещения друг от друга и сопротивления со стороны опор 12, 13, выступ 11 провернется по поверхности сопряжения 14 в своей опоре 13 против часовой стрелки. При этом выступ 10 повернется в ту же сторону по поверхности сопряжения 14 в своей опоре 12, а из-за смещения выступов относительно друг друга выступ 10 сдвинет свою опору 12 вправо (ориентированно к выходному торцу 8).

Скошенная рабочая поверхность 9, наклоняясь, производит давление на изделие 18 сначала своей частью, удаленной от входного торца 7, затем с последовательным переходом всей скошенной частью 9. При этом волна деформации в изделии 18 направляется в одну сторону - навстречу подачи заготовки и распространяется на недеформируемый участок, подготавливая его металл к деформации. Направление волны деформации в одну сторону предопределяет равнозначность структуры изделия по его длине. По окончании штамповки этого участка усилие штамповки снимают. При этом под воздействием момента сил опора 12 самопроизвольно продвигается влево, выступ 10 провернется в ней по часовой стрелке, а из-за жесткой связи половины 2 инструмента со всеми выступами выступ 11 повернется также по часовой стрелке, поднимая скошенный участок 9 и освобождая поковку.

При холостом ходе можно принудительно опору 13 приподнять по направляющим 17 или опору 12 сдвинуть влево. Поковку продвигают к выходному торцу 8, укладывая следующую часть для деформации под скошенный участок 9, структура которого под воздействием волны деформации частично подготовлена к штампове, что снижает сопротивление со стороны заготовки 17 и благоприятствует формированию его структуры.

Осуществляют штамповку так же, как и на первом участке. Таким образом, осуществляют штамповку изделия по всей длине.

Если выступы 10, 11 жестко связаны с половиной штампа 1, не имеющей скоса, работа устройства происходит аналогично, только поворачиваться будет половина 1 инструмента без скоса, а другая половина 2 будет неподвижна. Если обе половины 1 и 2 снабжены системой выступов 10, 11, то каждая будет поворачиваться от тех выступов, с которыми она жестко связана.

Короткое изделие типа кронштейна, рамы штампуют аналогично, но за один прием.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ПАНЕЛЕЙ С РЕБРАМИ ЖЕСТКОСТИ | 1992 |

|

RU2020021C1 |

| Способ изготовления деталей с односторонним оребрением и штамп для его осуществления | 1988 |

|

SU1648623A1 |

| Способ штамповки панелей с односторонними продольными ребрами | 1991 |

|

SU1817730A3 |

| Штамп для получения удлиненных поковок | 1987 |

|

SU1433621A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1992 |

|

RU2053127C1 |

| Способ изготовления деталей с односторонним оребрением | 1990 |

|

SU1731395A1 |

| Штамп для получения удлиненных поковок | 1989 |

|

SU1632602A2 |

| Штамп для получения ребристых деталей | 1981 |

|

SU1098645A1 |

| Совмещенный штамп для многоручьевой объемной штамповки поковок с ребрами жесткости | 1985 |

|

SU1328053A1 |

| Подштамповая плита пресса | 1990 |

|

SU1808458A1 |

Инструмент содержит две половины с рабочими полостями. К входному торцу рабочая полость выполнена со скосом. По крайней мере одна половина инструмента имеет выступы, смещенные друг от друга и установленные с возможностью поворота в опорах. Опоры на одной стороне имеют возможность поступательного перемещения встречно к поверхностям контакта, а опоры на другой стороне с ориентиром от торца до торца, входного и выходного. При приложении усилия штамповки опоры получают поступательные движения в своих направлениях, а выступы, провернувшись в них, наклоняют рабочую полость, производя деформацию с последовательным вовлечением в контакт всей плоскости рабочей полости. 1 ил.

ИНСТРУМЕНТ ДЛЯ ШТАМПОВКИ, содержащий половины штампа с обращенными одна к другой рабочими полостями и поверхностями контакта, которые имеют входной и выходной торцы, отличающийся тем, что рабочая полость половины штампа к входному торцу выполнена со скосом, одна из половин штампа жестко связана с выступами, которые смещены друг от друга по нормали к поверхностям контакта, а также ориентированно к входному и выходному торцам и установлены с возможностью поворота в опорах, которые имеют возможность поступательного движения, причем опоры с одной стороны смещения - встречно к поверхностям контакта, а опоры с другой стороны - с ориентацией от торца до торца, входного и выходного.

Авторы

Даты

1994-05-30—Публикация

1992-03-18—Подача