Изобретение относится к электрофизическим и электрохимическим методам обработки.

Цель изобретения - снижение износа электрода-инструмента при осуществлении высокопроизводительной качественной правки.

Правку ведут в два этапа.

На первом этапе правки дуговой эрозионный процесс обеспечивает высокую (1400 мм3/мин и более) производительность. Он сопровождается переносом продуктов эрозии связки алмазного круга на поверхность электрода-инструмента и образованием на ней нароста из продуктов эрозии. Увеличение толщины нароста и удаление связки круга приводит к изменению величины межэлектродного зазора и силы рабочего тока.

Возрастание силы рабочего тока свидетельствует об уменьшении величины зазора. Для поддержания величины межэлектродного зазора постоянной в процессе правки и повышения тем самым стабильности правки электрод-инструмент отводят от алмазного круга со скоростью/ обеспечивающей/ например/ поддержание силы рабочего тока на заданном уровне. При этом электрод-инструмент не подвергается абразивному износу/ а увеличивается в размерах на толщину нароста. Требуемую величину напряжения для проведения дугового процесса определяют/ например/ путем плавного увеличения напряжения после сближения алмазного круга и электрода-инструмента до касания. С увеличением напряжения происходит увеличение и силы рабочего тока/ которое сначала носит плавный характер/ а затем при каком-то значении напряжения сопровождается резким увеличением - скачком. Критерием оценки служит скачок силы рабочего тока с последующим более интенсивным его увеличением. Фиксируют и задают в дальнейшем при правке то напряжение/ при котором происходит скачкообразное увеличение силы рабочего тока.

Требуемое значение напряжения может быть определено и путем ступенчатого увеличения напряжения с шагом/ например/ 2-5 В. За начало отсчета при увеличении напряжения можно взять 25 В. Обработка на первом этапе ведется с высокими электрическими параметрами: U=41-50 В/ I=100-150 А. Такой режим можно назвать черновым.

На втором этапе осуществляют обработку на чистовом режиме для получения круга с товарным видом и с равномерно развитой рельефной рабочей поверхностью. Для этого уменьшают напряжение источника до значения/ например/ 10-25 В/ при котором рабочий ток монотонно уменьшается при отсутствии врезной подачи/ и ведут правку на этом напряжении. При этом шлифуют нарост из продуктов эрозии/ образовавшийся на поверхности электрода-инструмента/ со скоростью врезной подачи/ обеспечивающей силу рабочего тока в пределах 10-30 А. В результате выполнения этих рекомендаций достигается высокая производительность правки/ существенно снижается или полностью устраняется износ электрода-инструмента и обеспечивается требуемое качество обрабатываемой поверхности алмазного круга.

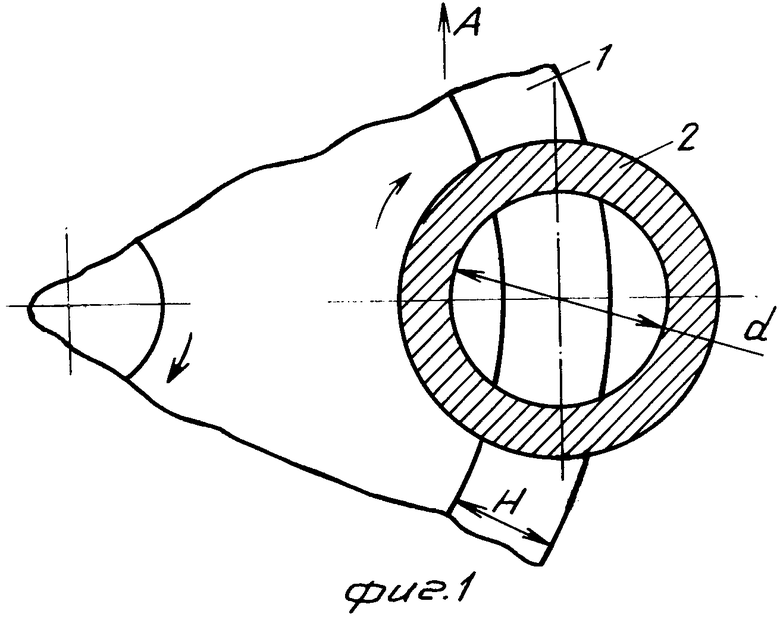

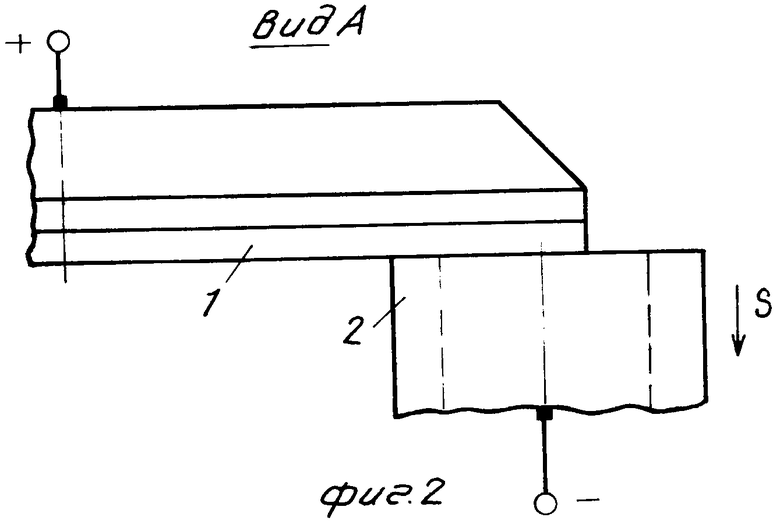

На фиг. 1 изображен возможный вариант схемы реализации предлагаемого способа; на фиг.2 - вид по стрелке А на фиг.1.

Алмазный круг 1 подключен к положительному/ а трубчатый электрод-инструмент 2 - к отрицательному полюсу источника тока. Ось вращения электрода-инструмента 2 с внутренним диаметром d параллельна оси вращения алмазного круга 1 и проходит через середину алмазоносного кольца шириной H. При правке электрод-инструмент 2 перемещают в направлении от алмазного круга 1 со скоростью S параллельно оси вращения.

Способ реализуют следующим образом.

Сообщают вращение алмазному кругу и электроду-инструменту/ включают источник тока и подачу СОЖ в зону обработки. Сближают алмазный круг и электрод-инструмент до касания. Увеличивают напряжение источника до значения/ при котором сила рабочего тока растет и после прекращения увеличения напряжения/ и на этом напряжении осуществляют правку. При этом сообщают движение электроду-инструменту в направлении от алмазного круга со скоростью/ обеспечивающей поддержание силы рабочего тока на первоначальном уровне после прекращения увеличения напряжения. По окончании правки электрод-инструмент отводят.

П р и м е р. Эффективность способа исследовали на модернизированном универсально-заточном станке модели ЗМ642Е/ оснащенном источником постоянного тока мощностью 2/5 кВт с регулируемым выходным напряжением. Осуществляли правку алмазных кругов типа 12А2 15х10х5х32 АС 6 80/63 MI 100% со скоростью вращения 2240 об/мин трубчатым (внутренний диаметр 20 мм/ наружный диаметр 40 мм) электродом-инструментом из стали 45 HRCэ 49-51/ вращающимся с частотой 550 об/мин. В зону обработки подавали 0/5 %-ный водный раствор кальцинированной соды с расходом 1/5 л/мин.

Алмазный круг и электрод-инструмент сближали до касания. Затем увеличивали напряжение источника постоянного тока до значения 42 В/ и на этом напряжении осуществляли правку. При этом электрод-инструмент перемещали в направлении от алмазного круга со скоростью/ обеспечивающей поддержание силы рабочего тока на уровне 100-110 А.

Производительность правки составляла 1480 мм3/мин. При этом процесс сопровождался образованием на торце электрода-инструмента нароста из продуктов эрозии/ толщина которого по окончании правки на первом этапе составляла 0/4 мм.

Такая толщина нароста достаточна для проведения правки на втором этапе с указанными электрическими режимами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНО-ЭРОЗИОННОЙ ПРАВКИ АЛМАЗНЫХ КРУГОВ | 1990 |

|

RU2008147C1 |

| Электрод-инструмент для контактноэрозионной правки алмазных кругов | 1989 |

|

SU1685644A1 |

| Электрод-инструмент для контактно-эрозионной правки плоских рабочих поверхностей алмазных кругов | 1987 |

|

SU1512725A1 |

| Способ контактно-эрозионной правки алмазных кругов | 1988 |

|

SU1593809A1 |

| Способ эрозионной правки алмазных кругов | 1989 |

|

SU1662778A1 |

| Способ контактно-эрозионного формирования поверхностей алмазных кругов | 1990 |

|

SU1812015A1 |

| Способ контактно-эрозионной правки алмазных кругов | 1990 |

|

SU1710237A1 |

| Способ электроэрозионной правки алмазных кругов | 1982 |

|

SU1085729A1 |

| Способ контактно-эрозионного профилирования алмазных кругов | 1990 |

|

SU1815039A1 |

| Способ электроэрозионного формирования радиусного профиля на алмазно-шлифовальном круге | 2021 |

|

RU2776570C1 |

Использование: правка алмазных кругов на металлических связках. Сущность изобретения: электрод-инстумент и алмазный круг подключают к полюсам источника питания, задают им рабочие движения и проводят правку в два этапа. На первом этапе правку осуществляют в режиме электрической дуги U= 41-50 B; I= 100-150 A. Процесс сопровождается формированием нароста из продуктов эрозии на поверхности электрода-инструмента. Для поддержания постоянного зазора в процессе правки электрод-инструмент отводят от поверхности круга. Скорость отвода контролируют по величине рабочего тока. На втором этапе кругом шлифуют нарост из продуктов эрозии при U-10 - 25 В и J- 10 - 30 А. 2 ил.

СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРАВКИ АЛМАЗНЫХ КРУГОВ НА МЕТАЛЛИЧЕСКИХ СВЯЗКАХ, включающий подключение правящего электрода-инструмента и круга к полюсам источника питания, задание им рабочих движений и проведение правки в два этапа с различными электрическими режимами, выбор которых осуществляют из условия обеспечения высокой производительности правки на первом этапе и высокого качества поверхности круга на втором, отличающийся тем, что, с целью снижения износа электрода-инструмента, на первом этапе правку осуществляют в режиме электрической дуги с отводом электрода-инструмента от поверхности круга для поддержания постоянного зазора между ними при формировании на поверхности электрода-инструмента нароста из продуктов эрозии, а на втором этапе кругом шлифуют сформированный нарост.

Авторы

Даты

1994-06-15—Публикация

1990-08-06—Подача