Изобретение относится к машиностроению и может быть использован при обработке деталей на шлифовальных станках.

Известен способ правки рабочей поверхности шлифовального круга [1], при котором перемещают правящий инструмент вдоль образующей шлифовального круга синхронно с датчиком отклонения формы обрабатываемой поверхности детали от заданной.

Процесс правки рабочей поверхности кругонепрерывный.

Недостатком известного способа является повышенный расход абразива, поскольку способ не позволяет изменять режимы и число проходов правки.

Наиболее близким техническим решением к предлагаемому является способ правки шлифовальных кругов [2, стр. 369], при котором производят поэтапное выравнивание рабочей поверхности круга, включающее черновую, чистовую правку и выхаживание. Число проходов и режимы правки на каждом этапе задают в зависимости от величины припуска, снимаемого на предстоящей операции шлифования.

Недостатком известного технического решения является то, что на каждом этапе для гарантированого выравнивания рабочей поверхности круга выполняют дополнительные проходы, что увеличивает расход абразива. Так, в зависимости от вида шлифования расход абразива на правку составляет 50 ... 95%, а коэффициент использования кругов - 0,05 ... 0,50 [2, стр. 333].

Задачей изобретения является уменьшение расхода абразива за счет исключения дополнительных проходов правки на каждом этапе. Исключение дополнительных проходов правки на этапе достигается тем, что в способе правки шлифовальных кругов, при котором производят поэтапное выравнивание рабочей поверхности, включающее черновую, чистовую правку и выхаживание, на каждом проходе измеряют текущее значение усилия правки и степень выравнивания рабочей поверхности круга, сравнивают ее с заранее заданной величиной для каждого этапа по зависимости

ϕпр=  = [ϕэт] , где ϕпр - степень выравнивания рабочей поверхности круга на проходе;

= [ϕэт] , где ϕпр - степень выравнивания рабочей поверхности круга на проходе;

Δτпр - заданная величина интервала времени, в течение которого определяют текущее значение усилия правки Pi на проходе;

Z - количество интервалов времени на проходе;

Pi - текущее значение усилия правки за время Δτпр;

τпр - продолжительность прохода;

Pmaxпр - максимальное значение усилия правки на проходе; и при равенстве величин ϕпр=[ ϕ эт] заканчивают очередной этап правки и переходят к следующему.

Измерение текущего значения усилия правки и степени выравнивания рабочей поверхности круга на каждом проходе позволяет косвенно контролировать съем абразива на очередном этапе и при достижении им заранее заданной величины переходить к следующему, исключая при этом дополнительные проходы и уменьшая расход абразива.

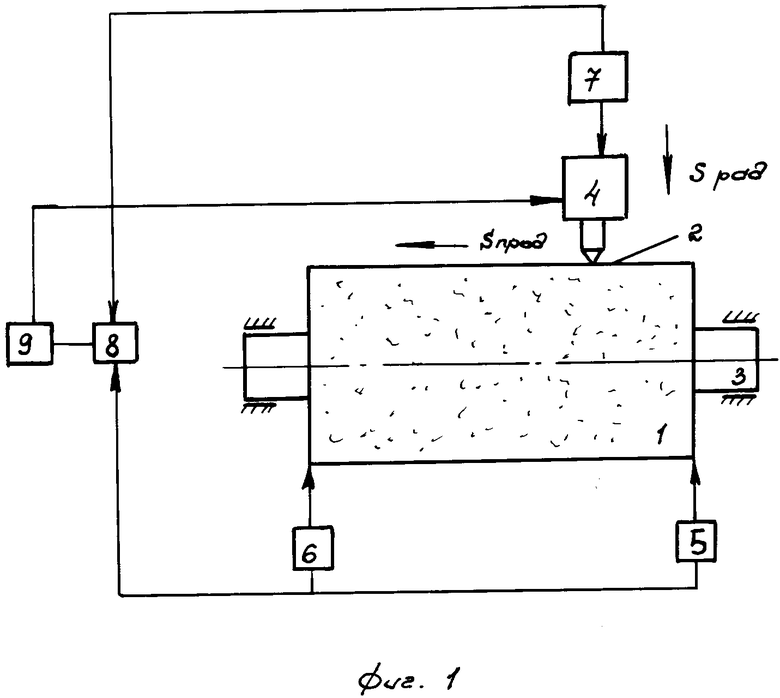

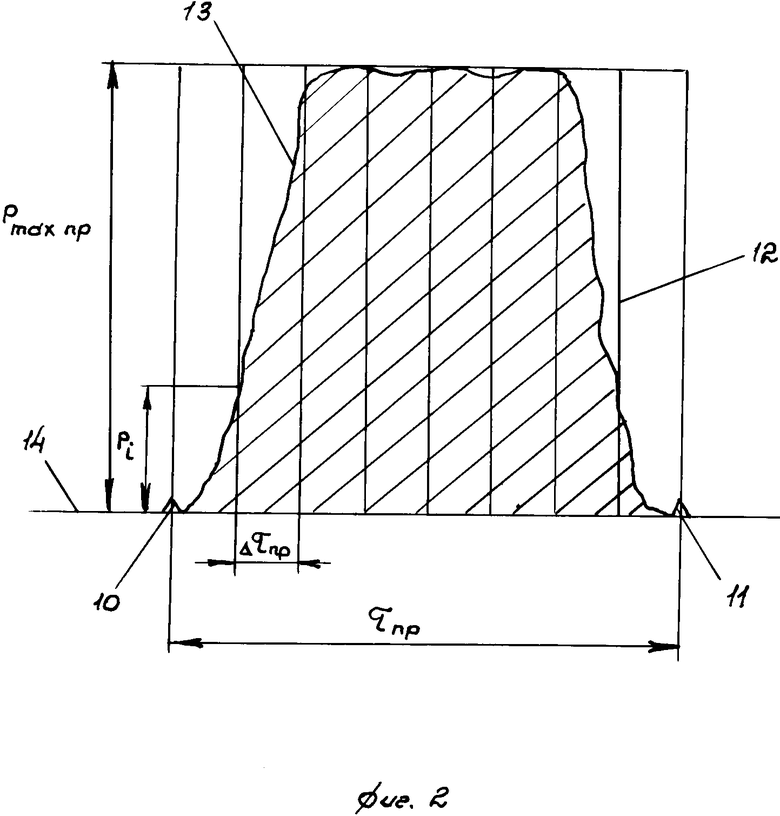

На фиг. 1 дана функциональная схема предлагаемого способа; на фиг. 2 - график изменения усилия правки на проходе.

На функциональной схеме: 1 - шлифовальный круг, имеющий рабочую поверхность 2, 3 - шпиндель станка, 4 - инструмент для правки, 5 и 6 - датчики, регистрирующие начало и конец прохода, 7 - датчик измерения текущего значения усилия правки Pi на проходе с интервалом времени Δτпр, 8 - блок вычисления степени выравнивания рабочей поверхности 2 круга на проходе ϕпр, 9 - релейный блок.

На графике изменения усилия правки на проходе: 10 и 11 - сигналы датчиков 5 и 6; 12 - сигналы датчика 7; 13 - кривая изменения усилия правки Pi, 14 - нулевая линия.

Способ осуществляют следующим образом. Шлифовальный круг 1 устанавливают и закрепляют в шпинделе станка 3. На суппорте шлифовального станка (не показан) закрепляют датчики 5, 6 и инструмент для правки 4 с датчиком 7. Блок вычисления 8 и релейный блок 9 устанавливают вне станка. Выходы с датчиков 5, 6, 7 соединяют с блоком вычисления 8, с него - на релейный блок 9 и далее - на инструмент для правки 4. В релейный блок 9 вводят заданную величину [ ϕэт].

Шлифовальный круг 1 приводят во вращение со скоростью Vкр, инструменту для правки 4 сообщают продольную Sпрод и радиальную Sрадподачи относительно рабочей поверхности круга 2.

Датчики 5 и 6 регистрируют начало и конец прохода, сигналы 10 и 11 с них поступают в блок вычисления 8. Во время прохода датчик 7 фиксирует текущее значение усилия правки Pi с интервалом времени Δτпр. Сигналы 12 с него поступают в блок вычисления 8, где преобразуются в параметр ϕпр.

Выходной сигнал с блока вычисления 8, соответствующий параметру ϕпр, поступает в релейный блок 9, где сравнивается с сигналом, соответствующим параметру [ ϕэт], и при равенстве этих величин вырабатывается сигнал об окончании очередного этапа правки, правящий инструмент 4 выводится из контакта с рабочей поверхностью 2 круга.

П р и м е р. Сущность определения степени выравнивания рабочей поверхности круга ϕпр представлена на фиг. 2, где, в качестве примера, приведена осциллограмма изменения усилия правки, полученная на одном из проходов чернового этапа правки.

Произведение интервала времени Δτпр на сумму зарегистрированных за проход значений усилия Pi, т.е. Δτпр ·  Pi, определяет площадь осциллограмм под кривой 13 относительно нулевой лини 14 (она заштрихована). Произведение продолжительности τпр на максимальное за проход усилие P

Pi, определяет площадь осциллограмм под кривой 13 относительно нулевой лини 14 (она заштрихована). Произведение продолжительности τпр на максимальное за проход усилие P , т.е. τпр.˙ P

, т.е. τпр.˙ P , графически определяет площадь прямоугольника длиной τпр и высотой P

, графически определяет площадь прямоугольника длиной τпр и высотой P . Отношение указанных произведений

. Отношение указанных произведений

ϕпр=

определяет степень равномерности съема абразива с рабочей поверхностью круга, т.е. степень выравнивания круга.

По мере увеличения числа проходов значения ϕпр возрастают, а в пределе ϕпр -> 1. Оптимальные для каждого этапа значения [ ϕэт] находят опытным путем в зависимости от условий шлифования. Например, при круглом многопроходном шлифовании минимальному расходу абразива при заданных показателях качества обработки деталей соответствуют значения [ ϕэт]=0,7 ... 0,8 на черновом и 0,8 ... 0,9 на чистовом этапах правки.

Проведены испытания предлагаемого способа правки на круглошлифовальном станке мод. 3А164А при обработке вала из стали 34ХН1М, HRC 40 ... 45.

Использовался шлифовальный круг 93А40СМ2К8 размером 500 х 50 х 305 мм. Правящий инструмент (алмазозаменитель "Славутич"), а также режимы правки на черновом, чистовом и выхаживающем этапах были приняты в соответствии с нормативами и соответствали известному способу правки.

Станок был оснащен системой контроля и определения степени выравнивания рабочей поверхности на базе тензометрического усилителя, осциллографа мод. С-105 и других элементов в соответствии с блок-схемой, приведенной на фиг. 1.

На черновом и чистовом этапах правки значения параметра I ϕэтI были приняты 0,75 и 0,90 соответственно. Выхаживающий этап осуществлялся обычным путем - с заданным числом проходов, равны четырем.

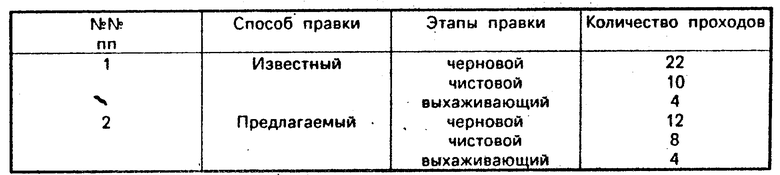

Результаты испытаний приведены в таблице.

Таким образом использование предлагаемого способа правки абразивных кругов по сравнению с известным обеспечивает уменьшение расхода абразива в среднем за 1,6 раза за счет соответствующего уменьшения количества проходов на черновом и чистовом этапах правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1998 |

|

RU2160659C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1992 |

|

RU2021093C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1991 |

|

RU2008190C1 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 2008 |

|

RU2400346C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2159696C2 |

| МАШИНА ДЛЯ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2100116C1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 1993 |

|

RU2070454C1 |

| СПОСОБ АЛМАЗНОГО ДОВОДОЧНОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2196036C2 |

| ВЕРТЛЮГ | 1991 |

|

RU2011786C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

Использование: для правки шлифовальных кругов. Сущность изобретения: правку проводят в три этапа. На каждом этапе сообщают поперечное перемещение правящему инструменту и на каждом проходе замеряют усилие правки, при этом каждый этап правки прекращают после достижения величины φ , заданного значения для каждого этапа. 1 табл., 2 ил.

СПОСОБ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ, согласно которому правку проводят в три этапа, на каждом из которых кругу сообщают вращение, а правящему инструменту - продольное перемещение вдоль образующей круга, при этом после каждого прохода вдоль образующей круга инструменту сообщают поперечное перемещение, величину которого выбирают в зависимости от этапа правки, отличающийся тем, что во время каждого прохода вдоль образующей круга замеряют усилие правки, а каждый этап правки прекращают по достижении отношения заданной величины [ϕ],

заданной величины [ϕ],

где Δ τпp - интервал времени, в течение которого определяют усилие правки на проходе;

Pi - усилие правки за время Δ τпp ;

Z - количество интервалов времени на проходе;

τпp - время прохода;

Pmaxпp - максимальное усилие на проходе;

[ϕ] - 0,7 - 0,8 для чернового этапа, 0,8 - 0,9 для чистового этапа, 0,9 - 1,0 для этапа выхаживания.

Авторы

Даты

1994-06-15—Публикация

1992-05-15—Подача