4

4

СД

00

to

СП

фи,г.1

11

Изобретение относится к трубопрокатному инструменту, в частности к конструкции (профилировке) опорной планки роликового стана периодической прокатки труб (ХПТР), с механизмом подачи поворота заготовки, работающим в непрерывном и равномерном режиме,

Целью изобретения является повыше ние точности геометрических размеров труб и чистоты их поверхности.

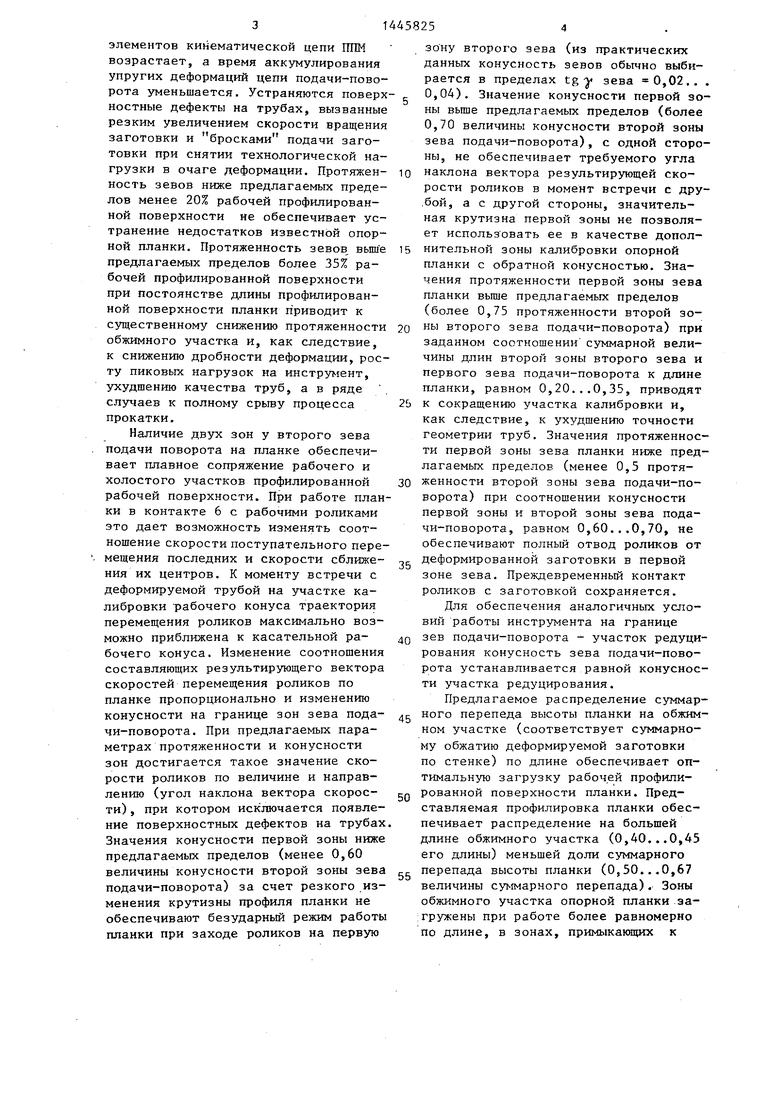

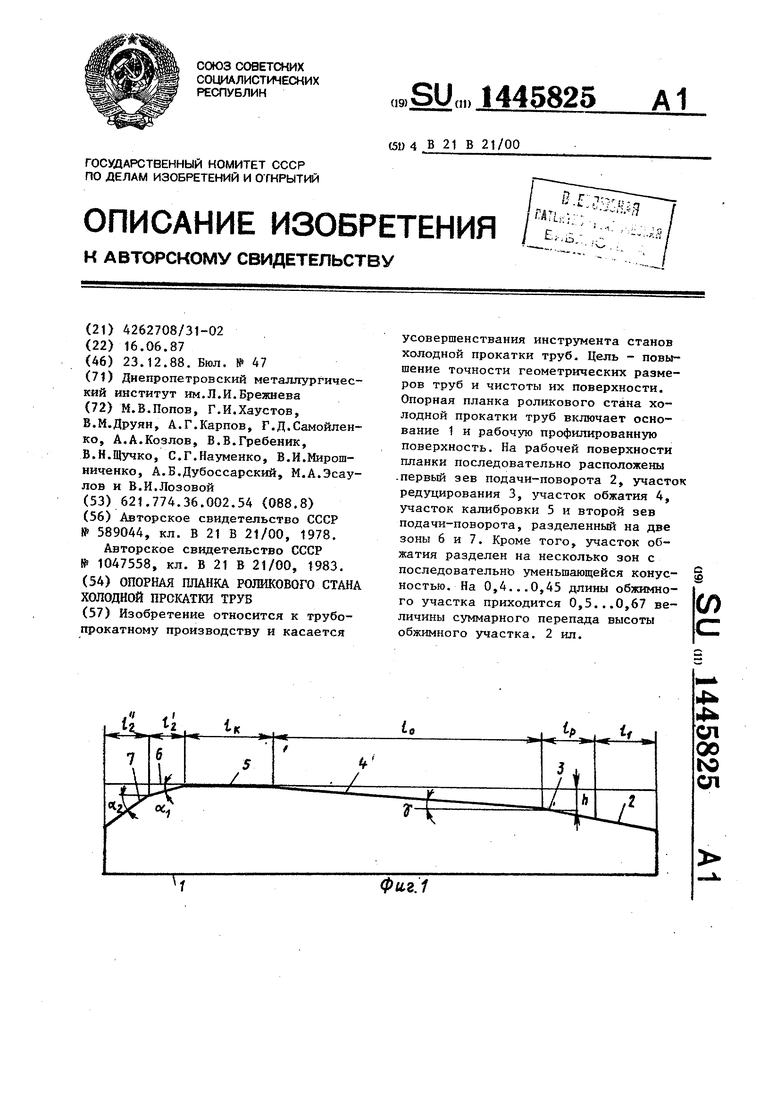

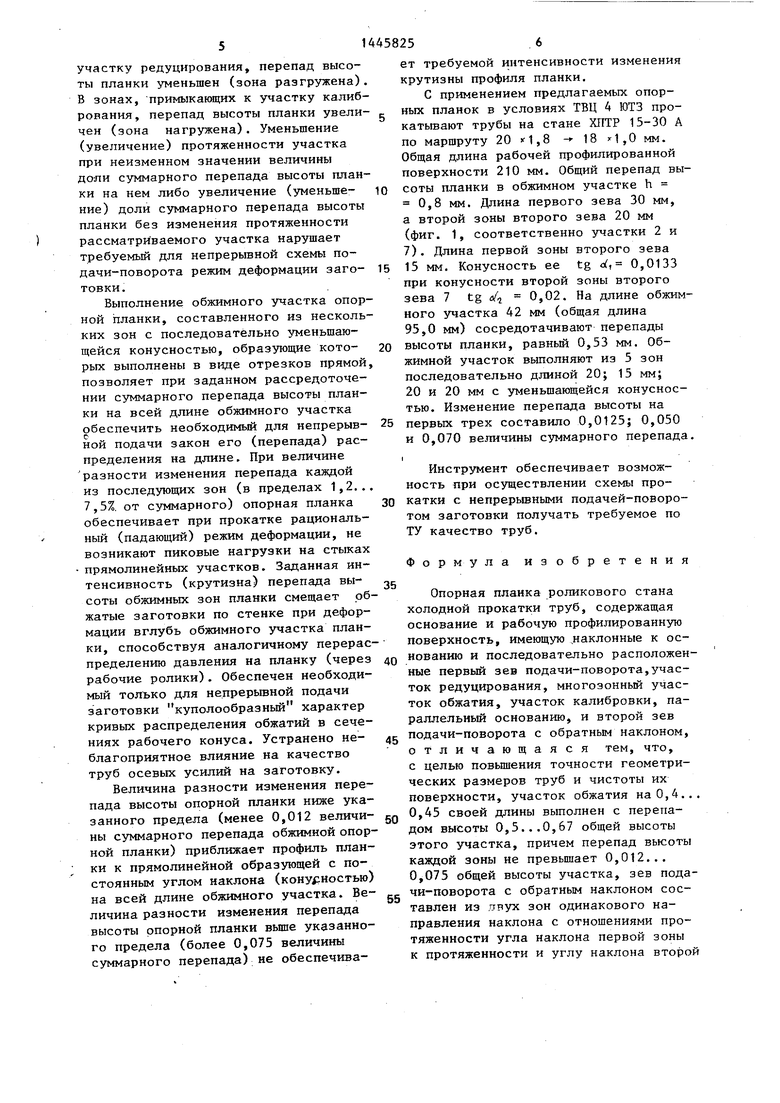

На фиг. 1 представлена опорная планка роликового стана холодной прокатки труб, вид сбоку; на фиг. 2 - зона обжатия.

Опорная планка вьшолнена в поперечном сечении П-образной формы и содержит основание 1 и рабочую профилированную поверхность, имеющую по следовательно расположенные первый

зев 2 подачи-поворота, участок 3 редуцирования, участок 4 обжатия,участок 5 калибровки. За участком калибровки следует второй зев подачи-поворота, имеющий первую 6 и вторую 7 зоны. Участок обжатия имеет перепад высоты от начала к концу h и составлен из нескольких зон 8-12 с последовательно уменьшающейся конусностью tg , образующие которых вьтолнены в виде отрезков прямой.

На фиг. 1 и 2 приняты следующие обозначения: 1,, 1, 1| протяженность первого зева подачи-поворота и зон второго зева; tg /, - конусность первой зоны второго зева подачи-поворота; 1 р, 1(5, IK - протяженность участков редуцирования, отжатия, калибровки соответственно; tg конусность второй зоны второго зева

подачи-поворота; h, hg, h,, Ь„, h перепады высоты зон 8-12 обжимного участка соответственно.

На О,40...О,45 длины обжимного участка опорной планки (фиг.2) приходится 0,50...0,67 величины суммарного перепада высоты h обжимного участка 4. Остальные предлагаемые соотношения параметров профилировки рабочей поверхности опорной планки следующие:

(1, + (О,20...О,35)

+ 1о + 1|

U

+ 1

1 ч .

5-

tg 0/, (0,60...0,70) tgo/i ;

(h,, - h,, )

(h, - h) (0,012-0,075) h.

5

0

5

0

5

0

5

0

5

Планки устанавливают опорной поверхностью 1 в корпусе клети. Рабочие ролики (не показаны) перекатываются по профилированной рабочей поверхности планки и осуществляют деформацию непрерьшно подаваемой и вращаемой заготовки по диаметру и стенке. При полном ходе планок (клети) в зеве 2 опорные планки сближают ролики до контакта с заготовкой. На участке 3 осуществляют редуцирование заготовки, на участке 4 - обжатие заготовки по стене, обеспечивая заданной величиной перепада h оптимальный режим деформирования, на участке 5 выполняют калибровку заготовки до размера готовой трубы, на участках 6 и 7 - плавный отвод роликов от заготовки. При перекатьшании роликов по участку 6 вблизи участка 5 плавный отвод роликов от заготовки сопровождается калибровкой последней при восстановлении размеров инструмента, изменение которых вызвано упругой деформацией роликов. На участке 7 опорной планки осуществляют ускорен- ньй отвод роликов от заготовки (раскрытие зева).

При обратном ходе (клети) на участке 7 идет интенсивное сближение центров роликов. На участке 6 траекторию перемещения роликов изменяют, обеспечивая безударное соприкосновение роликов с откалибро- ванной трубой. Затем, последовательно пройдя участки 6, 5, 4, 3 планки, ролики плавно выходят из соприкосновения с заготовкой в зеве 2.

Опорная планка (ее профилировка) обеспечивает максимально возможное время непрерывного геликоидального перемещения заготовки в процессе деформации вне контакта с рабочими роликами (в зевах). Отношение суммарной длины обоих зевов подачи-поворо- та, расположенных на концах планки, к длине планки, равное О,20...О,35, позволяет в процессе прокатки труб с непрерывном режимом работы ППМ внести элемент схемы двойной подачи- поворота заготовки в крайних положениях рабочей клети. Время pa3rpy3jai

элементов кинематической цепи ППМ возрастает, а время аккумулирования упругих деформаций цепи подачи-поворота уменьшается. Устраняются поверхностные дефекты на трубах, вызванные резким увеличением скорости вращения заготовки и бросками подачи заготовки при снятии технологической нагрузки в очаге деформации. Протяженность зевов ниже предлагаемых пределов менее 20% рабочей профилированной поверхности не обеспечивает устранение недостатков известной опорной планки. Протяженность зевов выше предлагаемых пределов более 35% рабочей профилированной поверхности при постоянстве длины профилированной поверхности планки п риводит к существенному снижению протяженности обжимного участка и, как следствие, к снижению дробности деформации, росту пиковых нагрузок на инструмент, ухудшению качества труб, а в ряде случаев к полному срьшу процесса прокатки.

Наличие двух зон у второго зева подачи поворота на планке обеспечивает плавное сопряжение рабочего и холостого участков профилированной рабочей поверхности. При работе планки в контакте 6 с рабочими роликами это дает возможность изменять соотношение скорости поступательного перемещения последних и скорости сближения их центров, К моменту встречи с деформируемой трубой на участке калибровки рабочего конуса траектория перемещения роликов максимально возможно приближена к касательной рабочего конуса. Изменение соотношения составляющих результирующего вектора скоростей перемещения роликов по планке пропорционально и изменению конусности на границе зон зева подачи-поворота. При предлагаемых параметрах протяженности и конусности зон достигается такое значение скорости роликов по величине и направлению (угол наклона вектора скорости) , при котором искгаочается появление поверхностных дефектов на трубах Значения конусности первой зоны ниже предлагаемьЕХ пределов (менее 0,60 величины конусности второй зоны зева подачи-поворота) за счет резкого изменения крутизны профиля планки не обеспечивают безударный режим работы планки при заходе роликов на первую

58254

зону второго зева (из практических данных конусность зевов обычно выбирается в пределах tg-у зева 0,02,, . 0,04), Значение конусности первой зоны вьппе предлагаемых пределов (более 0,70 величины конусности второй зоны зева подачи-поворота), с одной стороны, не обеспечивает требуемого угла

0

5

0

Ь

0

5

0

наклона вектора результирующей скорости роликов в момент встречи с дру- ,бой, а с другой стороны, значительная крутизна первой зоны не позволяет использовать ее в качестве дополнительной зоны калибровки опорной планки с обратной конусностью. Значения протяженности первой зоны зева планки выше предлагаемых пределов (более 0,75 протяженности второй зоны второго зева подачи-поворота) при заданном соотношении суммарной величины длин второй зоны второго зева и первого зева подачи-поворота к длине планки, равном О,20,,,О,35, приводят к сокращению участка калибровки и, как следствие, к ухудшению точности геометрии труб. Значения протяженности первой зоны зева планки ниже предлагаемых пределов (менее 0,5 протяженности второй зоны зева подачи-поворота) при соотношении конусности первой зоны и второй зоны зева подачи-поворота, равном О,60.,,О,70, не обеспечивают полный отвод роликов от деформированной заготовки в первой зоне зева. Преждевременный контакт роликов с заготовкой сохраняется.

Для обеспечения аналогичных условий работы инструмента на границе зев подачи-поворота - участок редуцирования конусность зева подачи-поворота устанавливается равной конусности участка редуцирования.

Предлагаемое распределение суммар- с ного перепеда высоты планки на обжимном участке (соответствует суммарному обжатию деформируемой заготовки по стенке) по длине обеспечивает оптимальную загрузку рабочей профилированной поверхности планки. Представляемая профилировка планки обеспечивает распределение на большей длине обжимного участка (О,40...О,45 его длины) меньшей доли суммарного перепада высоты планки (О,50...О,67 величины суммарного перепада). Зоны обжимного участка опорной планки загружены при работе более равномерно по длине, в зонах, примыкающих к

0

5

участку редуцирования, перепад высоты планки уменьшен (зона разгружена). В зонах, примыкающих к участку калиб

рования, перепад высоты планки увели чен (зона нагружена). Уменьшение (увеличение) протяженности участка при неизменном значении величины доли суммарного перепада высоты планки на нем либо увеличение (уменьшение) доли суммарного перепада высоты планки без изменения протяженности рассматриваемого участка нарушает требуемый для непрерьшной схемы подачи-поворота режим деформации заготовки.

Выполнение обжимного участка опорной планки, составленного из нескольких зон с последовательно уменьшающейся конусностью, образующие которых выполнены в виде отрезков прямой позволяет при заданном рассредоточении сз ммарного перепада высоты планки на всей длине обжимного участка обеспечить необходимый для непрерывной подачи закон его (перепада) распределения на длине. При величине разности изменения перепада каждой из последующих зон (в пределах 1,2.. 7,5%, от суммарного) опорная планка обеспечивает при прокатке рациональный (падающий) режим деформации, не возникают пиковые нагрузки на стыках прямолинейных участков. Заданная интенсивность (крутизна) перепада высоты обжимных зон планки смещает обжатые заготовки по стенке при деформации вглубь обжимного участка планки, способствуя аналогичному перераспределению давления на планку (через рабочие ролики). Обеспечен необходимый только для непрерьшной подачи заготовки куполообразный характер кривых распределения обжатий в сечениях рабочего конуса. Устранено неблагоприятное влияние на качество труб осевых усилий на заготовку.

Величина разности изменения перепада высоты опорной планки ниже указанного предела (менее 0,012 величины суммарного перепада обжимной опорной планки) приближает профиль планки к прямолинейной образующей с постоянным углом наклона (конусностью) на всей длине обжимного участка. Величина разности изменения перепада высоты опорной планки вьше указанного предела (более 0,075 величины суммарного перепада) не обеспечива

0

15

0

ад

ет требуемой интенсивности изменения крутизны профиля планки.

С применением предлагаемьпс опорных планок в условиях ТВЦ 4 ЮТЗ про- катьгоают трубы на стане ХПТР 15-30 А по маршруту 20 f1,8 - 18 1,0 мм. Общая длина рабочей профилированной поверхности 210 мм. Общий перепад высоты планки в обжимном участке h 0,8 мм. Длина первого зева 30 мм, а второй зоны второго зева 20 мм (фиг. 1, соответственно участки 2 и 7). Длина первой зоны второго зева 15 мм. Конусность ее tg о, 0,0133 при конусности второй зоны второго зева 7 tg а/ 0,02. На длине обжимного участка 42 мм (общая длина 95,0 мм) сосредотачивают перепады высоты планки, равный 0,53 мм. Обжимной участок выполняют из 5 зон последовательно длиной 20; 15 мм; 20 и 20 мм с уменьшающейся конусностью. Изменение перепада высоты на 25 первых трех составило 0,0125; 0,050 и 0,070 величины суммарного перепада.

Инструмент обеспечивает возможность при осуществлении схемы прокатки с непрерывными подачей-поворотом заготовки получать требуемое по ТУ качество труб.

Формула изобретения

Опорная планка роликового стана холодной прокатки труб, содержащая основание и рабочую профилированную поверхность, имеющую .наклонные к основанию и последовательно расположенные первый зев подачи-поворота,участок редуцирования, многозонный участок обжатия, участок калибровки, параллельный основанию, и второй зев подачи-поворота с обратным наклоном, отличающаяся тем, что, с целью повьш1ения точности геометрических размеров труб и чистоты их поверхности, участок обжатия на 0,4... 0,45 своей длины выполнен с перепадом высоты О,5...О,67 общей высоты этого участка, причем перепад высоты каждой зоны не превышает 0,012... 0,075 общей высоты участка, зев подачи-поворота с обратным наклоном составлен из ярух зон одинакового направления наклона с отношениями протяженности угла наклона первой зоны к протяженности и углу наклона второй

714458258

зоны соответственно равными 0,5... ва подачи-поворота и первого зева по- 0,75 и О,6...О,7, отношение суммарной дачи-поворота к общей длине планки величины длин второй зоны второго зе- составляет О,2...О,35.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорная планка роликового стана периодической прокатки труб | 1979 |

|

SU871857A1 |

| Опорная планка роликового стана холодной прокатки труб | 1982 |

|

SU1047558A1 |

| ОПОРНАЯ ПЛАНКА РОЛИКОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1992 |

|

RU2014918C1 |

| Опорная планка роликового стана периодической прокатки труб | 1977 |

|

SU680774A1 |

| Ручей пилигримового валка | 1981 |

|

SU1007771A1 |

| Опорная планка роликового стана холодной прокатки труб | 1991 |

|

SU1811924A1 |

| Технологический инструмент пилигримового стана | 1981 |

|

SU1011287A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2133161C1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| Оправка для холодной прокатки труб | 1979 |

|

SU789172A1 |

Изобретение относится к трубопрокатному производству и касается усовершенствания инструмента станов холодной прокатки труб. Цель - повышение точности геометрических размеров труб и чистоты их поверхности. Опорная планка роликового стана холодной прокатки труб включает основание 1 и рабочзто профилированную поверхность. На рабочей поверхности планки последовательно расположены -первый зев подачи-поворота 2, участок редуцирования 3, участок обжатия 4, участок калибровки 5 и второй зев подачи-поворота, разделенный на две зоны 6 и 7. Кроме того, участок обжатия разделен на несколько зон с последовательно уменьшающейся конусностью. На О,4...О,45 длины обжимного участка приходится О,5...О,67 величины суммарного перепада высоты обжимного участка. 2 ил. i (Л

| Опорная планка роликового стана холодной прокатки труб | 1976 |

|

SU589044A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Опорная планка роликового стана холодной прокатки труб | 1982 |

|

SU1047558A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-23—Публикация

1987-06-16—Подача