Изобретение относится к обработке металлов давлением, а именно к электровысадке, и может быть использовано для изготовления крепежных изделий типа болтов.

Известен способ электровысадки изделий, который может быть осуществлен посредством электровысадочной машины с индукционной приставкой, заключающийся в получении правильной формы головки детали путем нагрева пуансона в начале работы до температуры более 450о С, т.е. до температуры, соответствующей установившейся температуре рабочей части пуансона в процессе непрерывной работы [1].

Недостатком этого способа является сложность электровысадочного оборудования, так как для осуществления процесса электровысадки необходимо иметь индукционную приставку, высокочастотный генератор и т.д.

Известен также способ электровысадки концевых утолщений на стержневых заготовках, включающий нагрев рабочей части упорного электрода и контроль температуры его нагрева с помощью приборов [2].

Известный способ также требует наличия дополнительных нагревательных элементов и обладает определенной инерционностью из-за наличия в устройстве для осуществления способа электровысадки изоляционной втулки, расположенной между спиралью и упорным электродом, которая препятствует его быстрому прогреву.

Целью предложенного способа является упрощение конструкции электровысадочного оборудования и повышение производительности процесса.

Это достигается тем, что в известном способе электровысадки концевых утолщений на стержневых заготовках, включающем нагрев рабочего торца упорного электрода, установку заготовки в матрицу, зажим ее по торцам посредством упорного электрода и опорного элемента, нагрев путем пропускания электротока, контроль температуры нагрева упорного электрода и заготовки с помощью датчиков и высадку утолщения, нагрев рабочего торца упорного электрода осуществляют путем использования первой заготовки, нагревая ее без последующей высадки до температуры, определяемой из условия

Тков > Т1заг > Туст.эл., где Тков - температура заготовки при ее деформировании;

Т1заг - температура нагрева первой заготовки;

Туст.эл. - установившаяся температура рабочего торца упорного электрода в процессе непрерывной работы.

Затем осуществляют цикличное прерывание контакта упорного электрода с заготовкой до достижения рабочим торцом упорного электрода температуры, значение которой соответствует установившейся температуре в процессе непрерывной работы, после чего первую заготовку заменяют на другую, датчик контроля температуры заготовки устанавливают на величину, соответствующую температуре заготовок при их деформировании и начинают процесс электровысадки. При этом для экономии металла в качестве первой заготовки используют образец из жаропрочного материала, превышающего по жаропрочным свойствам материал заготовок, подлежащих высадке, и имеющий геометрические размеры, соответствующие размерам заготовки под высадку. Образец изготавливают из сплава на основе никеля.

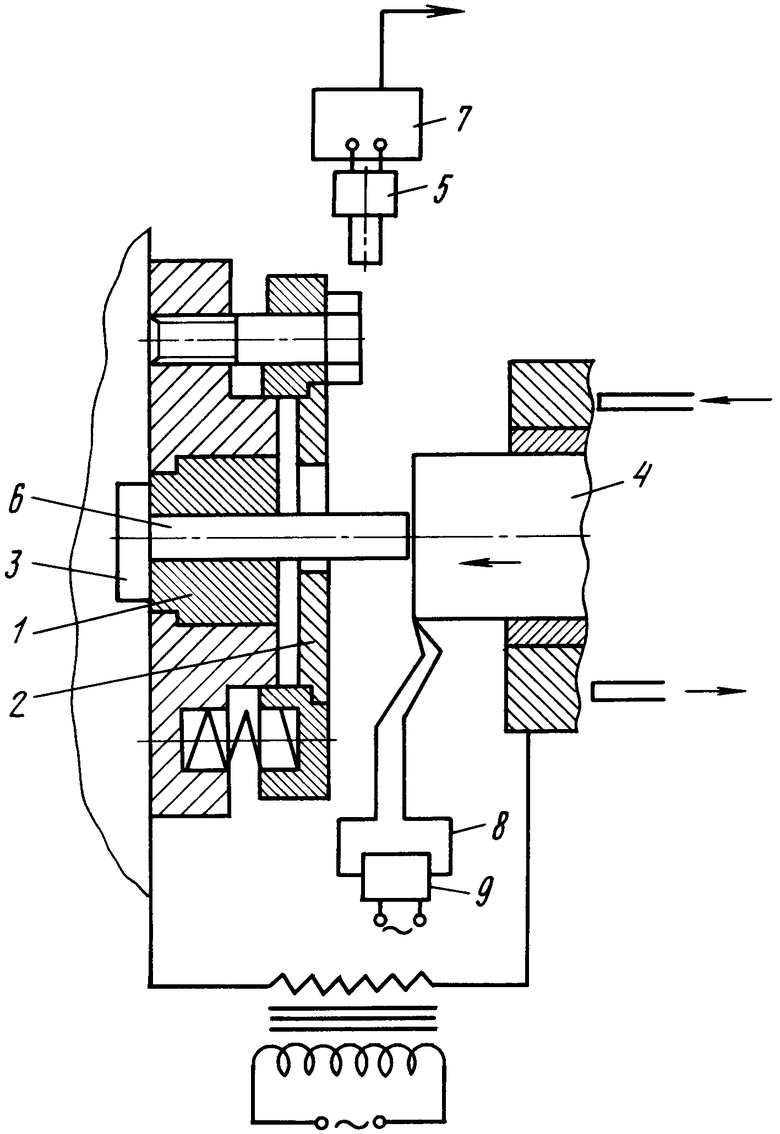

Способ иллюстрируется чертежом.

Устройство для осуществления способа электровысадки содержит неподвижную 1 и подвижную 2 матрицы, опорный элемент 3, размещенный на шибере, упорный электрод 4, датчик 5 контроля температуры заготовки 6 и сигнализатор 7 предельных температур, датчик 8 контроля температуры упорного электрода 4 и потенциометрическое устройство 9.

Способ осуществляют следующим образом.

Первую стержневую заготовку 6 устанавливают в матрицу 1 и зажимают по торцам между опорным элементом 3 шибера и упорным электродом 4. С помощью датчика 5 контроля температуры заготовки и сигнализатора 7 предельных температур устанавливают величину температуры Т1заг первой заготовки 6, превышающую величину установившейся температуры рабочего торца упорного электрода 4 в процессе непрерывной работы Туст.эл. и начинают прогрев. При достижении на первой заготовке 6 температуры, превышающей температуру рабочего торца упорного электрода 4 в процессе непрерывной работы, сигнализатор 7 предельных температур выдает команду на прекращение нагрева. Прогретый упорный электрод 4 отходит от первой заготовки 6 (происходит разжим), после чего указанный цикл автоматически повторяется до тех пор, пока температура рабочего торца упорного электрода 4 не достигнет значения Тустр.эл., т. е. установившейся температуры рабочего торца упорного электрода в процессе непрерывной работы, что фиксируется с помощью датчика 8 контроля температуры рабочего торца упорного электрода и потенциометрического устройства 9. Первую заготовку 6, подверженную многократным циклам нагрева, заменяют на другую, на сигнализаторе 7 предельных температур вместо температуры Т1заг нагрева первой заготовки устанавливают значение температуры Тков., т. е. температуру заготовки при ее деформировании, и начинают процесс электровысадки серийных заготовок.

Для экономии металла в качестве первой заготовки используют образец из жаропрочного материала, превышающего по жаропрочным свойствам материал заготовок, подлежащих высадке, и имеющих геометрические размеры, соответствующие размерам заготовок под высадку, например, из сплава на основе никеля: КН 77 ТЮР, ЖС-3 ДК и др.

П р и м е р. По данному способу изготавливали болты М 8 с шестигранной головкой из материала ЭИ - 437Б. Высадку осуществляли на модернизированном электровысадочном автомате АЭГ-1 с установкой датчиков контроля температуры заготовки и упорного электрода.

Для указанного материала значение Тков 1040о С. Установившаяся температура рабочего торца упорного электрода при выбранном режиме охлаждения его водой соответствовала значению 470-490оС. Значение температуры Т1заг нагрева первой заготовки, используемой для разогрева упорного электрода, 750о С. На сигнализаторе 7 предельных температур, который выключает дальнейший нагрев заготовки при достижении заданного значения, устанавливают 750о С.

В качестве первой заготовки берут образец 6 из жаропрочного материала, превышающего по жаропрочным свойствам материал заготовок, подлежащих высадке. Образец 6 имеет размеры, соответствующие размерам заготовки, его устанавливают в матрицу 1 и зажимают по торцам между опорным элементом 3 шибера и упорным электродом 4, включают ток нагрева.

При достижении температуры на заготовке 750о С сигнализатор 7 предельных температур дает команду на отключение тока нагрева, размыкание образца 6 и упорного электрода 4. Затем цикл: подвод образца к упорному электроду 4, зажим образца 6, включение тока нагрева, нагрев образца до температуры 750о С, прекращение нагрева и т.д. повторяется до тех пор, пока рабочий торец упорного электрода 4 по показаниям потенциометрического устройства 9 не нагреется до 470о С. В этот момент цикл останавливают, на сигнализаторе 7 предельных температур заменяют значение Т1заг = 750о С на Тков = 1040о С, образец 6 из жаропрочного материала - на серийную заготовку и включают автоматический цикл электровысадки. При достижении на заготовке температуры 1040о С выключают электронагрев и включают осадку заготовки. Далее электровысадку осуществляют согласно технологического режима.

По сравнению с прототипом изобретение упрощает конструкцию электровысадочного оборудования и повышает производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий высадкой стержневых заготовок | 1983 |

|

SU1118467A1 |

| Устройство для электровысадки | 1987 |

|

SU1433615A1 |

| Узел высадки электровысадочной машины | 1976 |

|

SU573244A1 |

| Электровысадочный автомат | 1979 |

|

SU829294A1 |

| Способ изготовления изделий типа стержней с утолщением электровысадкой | 1985 |

|

SU1303239A1 |

| Штамп для электровысадки утолщений на концах трубных заготовок | 1977 |

|

SU640812A1 |

| Способ изготовления поковки композиционного клапана | 1980 |

|

SU1110019A1 |

| Способ получения заготовок преимущественно из жаропрочных металлов и сплавов | 1986 |

|

SU1572734A1 |

| Способ электровысадки концевых утолщений | 1983 |

|

SU1142205A1 |

| Автомат для электровысадки | 1986 |

|

SU1423242A1 |

Использование: изобретение относится к обработке металлов давлением, может быть использовано для изготовления крепежных изделий типа болтов электровысадкой. Первую стержневую заготовку устанавливают в матрицу и зажимают по торцам между опорным элементом шибера и упорным электродом. С помощью датчика контроля температуры заготовки и сигнализатора предельных температур устанавливают величину температуры T1заг . При этом соблюдается условие Tков>T1заг>Tус.т.эл . Осуществляют нагрев первой заготовки без ее последующей высадки, прекращают нагрев. Прогретый упорный электрод отходит от первой заготовки (происходит разжим). После этого указанный цикл автоматически повторяется до тех пор, пока температура рабочего торца упорного электрода не достигнет значения установившейся температуры рабочего торца упорного электрода в процессе непрерывной работы. Первую заготовку, подверженную многократным циклам нагрева, заменяют на другую. На сигнализаторе предельных температур вместо температуры нагрева первой заготовки устанавливают значение температуры заготовки при ее деформировании и начинают процесс электровысадки серийных заготовок. Для экономии металла в качестве первой заготовки используют образец из жаропрочного материала, превышающего по жаропрочным свойствам материал заготовок, подлежащих высадке и имеющих геометрические размеры, соответствующие размерам заготовок под высадку. Образец может быть выполнен из сплава на основе никеля: ХН 77 ТЮР, ЖС-3 ДК и др. 2 з.п. ф-лы, 1 ил.

Tков > T1заг / Tуст.эл ,

где Tков - температура заготовки при ее деформировании;

T1заг - температура нагрева первой заготовки;

Tуст.эл - установившаяся температура рабочего торца упорного электрода в процессе непрерывной работы,

затем осуществляют цикличное прерывание контакта упорного электрода с заготовкой до достижения рабочим торцом упорного электрода температуры, значение которой соответствует установившейся температуре в процессе непрерывной работы, после чего первую заготовку заменяют на другую, датчик контроля температуры заготовки устанавливают на величину, соответствующую температуре заготовок при их деформировании, и начинают процесс электровысадки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Оборудование и технология для электровысадки | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Технология обработки давлением | |||

| М.: НИИМАШ, 1983, с.5-8. | |||

Авторы

Даты

1994-06-30—Публикация

1990-10-10—Подача