Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Целью изобретения является снижение трудоемкости процесса настройки роликов, повышение точности их настройки и за счет этого улучшение качества непрерывнолитых слитков.

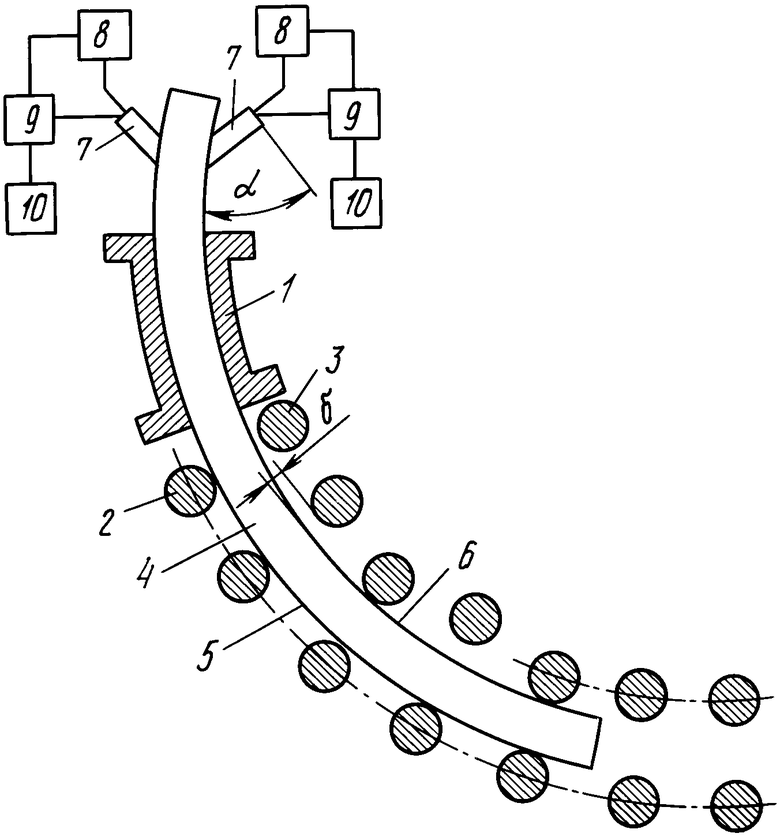

На чертеже приведена схема осуществления способа настройки положения роликов, продольный разрез.

Устройство для осуществления способа настройки положения роликов состоит из кристаллизатора 1, роликов 2 и 3, шаблона 4 с поверхностями 5 и 6, излучательных головок 7, генераторов 8, блока 9 измерения временных сигналов, блока 10 индикации. α - угол наклона призмы излучательной головки.

Способ настройки положения роликов вдоль технологической оси установки непрерывной разливки металлов осуществляют следующим образом.

П р и м е р. В процессе настройки положения роликов 2 и 3 вдоль технологической оси установки непрерывной разливки металлов в кристаллизатор 1 вводят калиброванный шаблон 4 и далее в зону вторичного охлаждения в раствор между роликами 2 и 3.

На поверхностях 5 и 6 шаблона 4, расположенных соответственно со стороны роликов 2 и 3, возбуждают дискретные импульсы поверхностных ультразвуковых волн при помощи излучательных головок 7, электрически соединенных с генераторами 8 электрических импульсов. Излучательные головки 7 выполнены, например, из резины в виде клинового электроакустического преобразователя в форме призмы с углом наклона α . Угол α рассчитывается по зависимости:

α= arcsin  , где Vпр - скорость распространения ультразвуковой волны в материале призмы излучательной головки (для резины Vпр = 1500 м/с);

, где Vпр - скорость распространения ультразвуковой волны в материале призмы излучательной головки (для резины Vпр = 1500 м/с);

Vш - скорость распространения поверхностной ультразвуковой волны в материале шаблона (для стали Vш = 300 мм/с).

В нашем примере α = 30о.

Контакт призмы или головки 7 с поверхностями 5 и 6 шаблона 4 может быть осуществлен посредством, например, клеевого соединения.

По наличию отраженного сигнала поверхностной ультразвуковой волны от места контакта каждого ролика 2 и 3 определяют наличие или отсутствие зазора δ между бочкой ролика 2 или 3 и шаблоном 4. При этом место расположения каждого из последовательно расположенных роликов 2 или 3 вдоль технологической оси установки определяют по времени прихода отраженного сигнала ультразвуковой волны от места контакта бочки ролика с шаблоном в блок 9 измерения временных сигналов. Результаты измерения фиксируются на дисплее блока 10 индикации в виде последовательно расположенных затухающих сигналов.

В примере в момент времени τo генератор 8 вырабатывает короткие дискретные электрические импульсы амплитудой 200 В с частотой 1,5 МГц, которые поступают на вход излучательной головки 7. Излучательная головка 7 возбуждает в поверхностях 5 и 6 шаблона 4 поверхностные ультразвуковые волны, которые распространяются вдоль поверхностей шаблона 4. В этих условиях в случае отсутствия зазора δ и наличия контакта бочки ролика с шаблоном на дисплее блока 10 индикации появляется сигнал в соответствующем месте развертки. При этом место расположения сигнала на развертке соответствует месту положения ролика вдоль шаблона.

В случае наличия зазора δ и отсутствия контакта бочки ролика с шаблоном на дисплее отсутствует сигнал в соответствующем месте развертки. В этом случае перемещают соответствующие ролики 2 или 3 в сторону шаблона 4 до появления на дисплее блока 10 индикации сигнала в соответствующем месте развертки. Энергия ультразвуковой волны по мере ее продвижения вдоль шаблона и прохождения через контакты роликов с шаблоном постепенно затухает.

В примере длина кристаллизатора l = =1,0 м, шаг роликов h = 200 мм, длина шаблона L = 10 м. Таким образом число сигналов должно составлять 2 для кристаллизатора (верхний и нижний торцы), а также 45 сигналов для роликов.

Использование эффекта распространения поверхностных ультразвуковых волн, имеющих свойства распространения вдоль свободной поверхности, огибания искривления поверхности твердых тел, отражения от неоднородностей на этой поверхности и от места контакта поверхности с другим твердым телом, обеспечивает возможность дистанционного определения наличия или отсутствия зазора или контакта бочек последовательно расположенных роликов с шаблоном по его длине.

Применение способа настройки положения роликов вдоль технологической оси установки непрерывной разливки металлов повышает надежность определения и устранения зазоров бочек роликов с шаблоном на 80%. При этом брак слитков по внутренним и наружным трещинам в процессе разливки снижается на 3,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2014944C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ | 1992 |

|

RU2033890C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ | 1992 |

|

RU2033891C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083317C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2033299C1 |

| СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ НАПРАВЛЯЮЩИХ ЭЛЕМЕНТОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031756C1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЗМА КАЧАНИЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 1992 |

|

RU2026138C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ НА УСТАНОВКАХ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206428C2 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 1998 |

|

RU2129934C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов. Способ настройки положения роликов вдоль технологической оси установки непрерывной разливки металлов включает введение в раствор между роликами зоны вторичного охлаждения калиброванного шаблона, определение наличия зазоров между шаблоном и бочками роликов, а также перемещение роликов по результатам определения зазоров. При настройке на поверхностях калиброванного шаблона, расположенных со стороны роликов, возбуждают импульсы поверхностых ультразвуковых волн и по наличию отраженного сигнала от места контакта каждого ролика с шаблоном определяют наличие или отсутствие зазора между бочкой ролика и шаблоном. Место расположения каждого ролика вдоль технологической оси установки определяют по времени прихода отраженного сигнала ультразвуковой волны. 1 ил.

| Непрерывное литье стали | |||

| Материалы Международной конференции, Лондон, 1977, Пер | |||

| с англ | |||

| М.: Металлургия, 1982 | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1994-06-30—Публикация

1991-05-28—Подача