Изобретение относится к малой металлургии и может быть использовано для литья малогабаритных изделий, например зубопротезных, из цветных, в том числе благородных, металлов.

Известна центробежная машина для отливки зубных протезов, содержащая вращающуюся платформу (барабан) с вертикальной осью вращения и установленные на ней плавильную камеру и подпружиненную в радиальном направлении литейную форму, соединенную с плавильной камерой в статическом состоянии. После расплавления металла в плавильной камере платформа приводится во вращение, при этом расплав перетекает под действием центробежных сил в форму для литья. По мере увеличения частоты вращения форма (с расплавом), преодолевая сопротивление пружин, перемещается в радиальном направлении от оси вращения, что обеспечивает увеличение центробежной силы и, соответственно, необходимое качество отливки. Недостатком известного устройства является его сложность, обусловленная наличием механизма подпружинивания литейной формы, а также специального противовеса сложной конструкции.

Наиболее близким по технической сущности является устройство для центробежного литья, содержащее неподвижный корпус, съемную литейную форму, выполненную в виде рабочих полостей, расположенных вне оси вращения, и металлоприемника, размещенного по оси вращения, и механизм вращения формы.

Недостатком известного устройства является сложность, большие габариты и вес установки, обусловленные наличием заливочной чаши, запорных устройств и металлопроводов как отдельных узлов, расположенных на определенном расстоянии от вращающейся литейной формы и снабженных механизмами перемещения в пространстве. Кроме того, удаленность плавильного устройства от металлоприемника приводит к подстуживанию расплава и снижению его жидкотекучести на пути от плавильной камеры к входу металлоприемника формы, что в свою очередь обусловливает снижение качества получаемых отливок.

Целью изобретения является упрощение устройства, снижение его габаритов и веса, повышение качества отливок.

Цель достигается тем, что устройство для центробежного литья, содержащее неподвижный корпус, съемную литейную форму с рабочими полостями, расположенными вне оси вращения формы и металлоприемником, размещенным по оси вращения, и механизм вращения формы, снабжено тиглем, совмещенным с литейной формой и имеющим рабочую полость, сопряженную с входным отверстием металлоприемника, поворотным механизмом в виде платформы, установленной на неподвижном основании с возможностью поворота в вертикальной плоскости и фиксации в наклонном положении, при этом на платформе смонтированы литейная форма с механизмом вращения и тиглем, зона плавления которого смещена в радиальном направлении за край отверстия металлоприемника.

Цель достигается также тем, что центр тяжести системы поворотная платформа-механизм вращения - литейная форма с тиглем расположен ниже оси поворота платформы. Кроме того устройство снабжено электродом электроплавильного устройства, установленным в стенке тигля, причем один конец электрода расположен в зоне плавления тигля, а другой электрически соединен с корпусом литейной формы, который выполнен металлическим.

Совокупность существенных признаков предлагаемого технического решения позволяет упростить устройство, снизить его габариты и вес за счет того, что тигель непосредственно совмещен с литейной формой, т.е. представляет собой открытую полость, образованную в литейной форме у входа в металлоприемник (центральный литниковый канал, а сама форма вместе с механизмом вращения установлена на подвижной части (платформе) поворотного механизма для поворота ее в вертикальной плоскости. Это позволяет существенно упростить конструкцию тигля, а также устранить запорные устройства, металлопроводы и заливочную чашу. Кроме того, такое конструктивное выполнение формы позволяет повысить качество отливок за счет сокращения до минимума пути движения расплава от тигля к рабочим полостям формы и исключения подстуживания и снижения жидкотекучести расплава на этом пути.

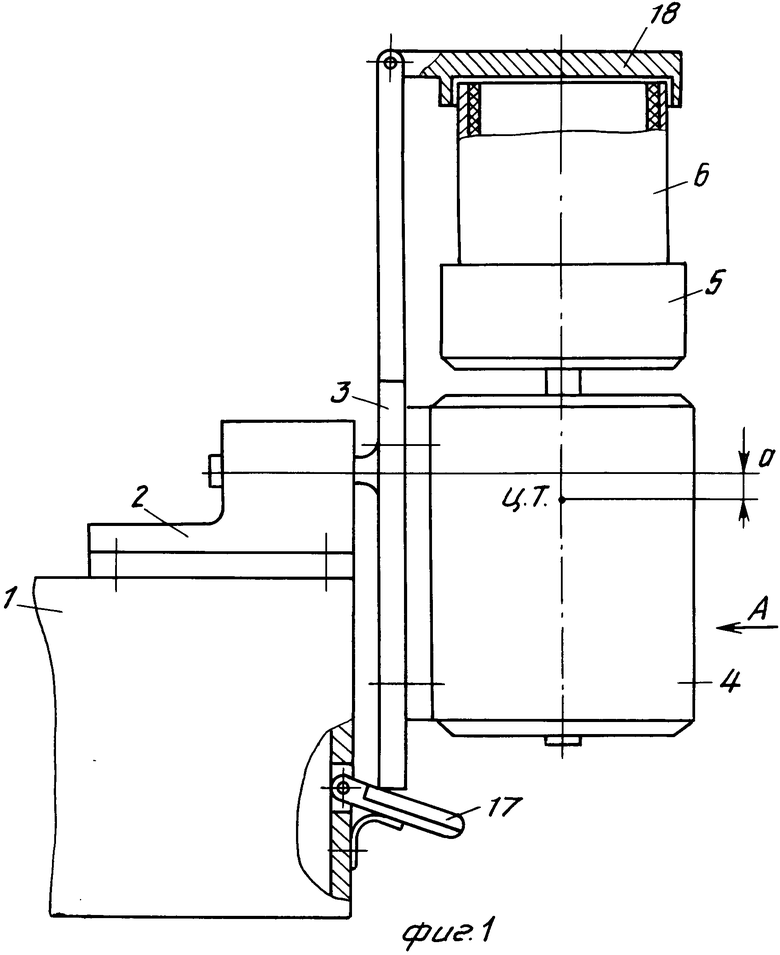

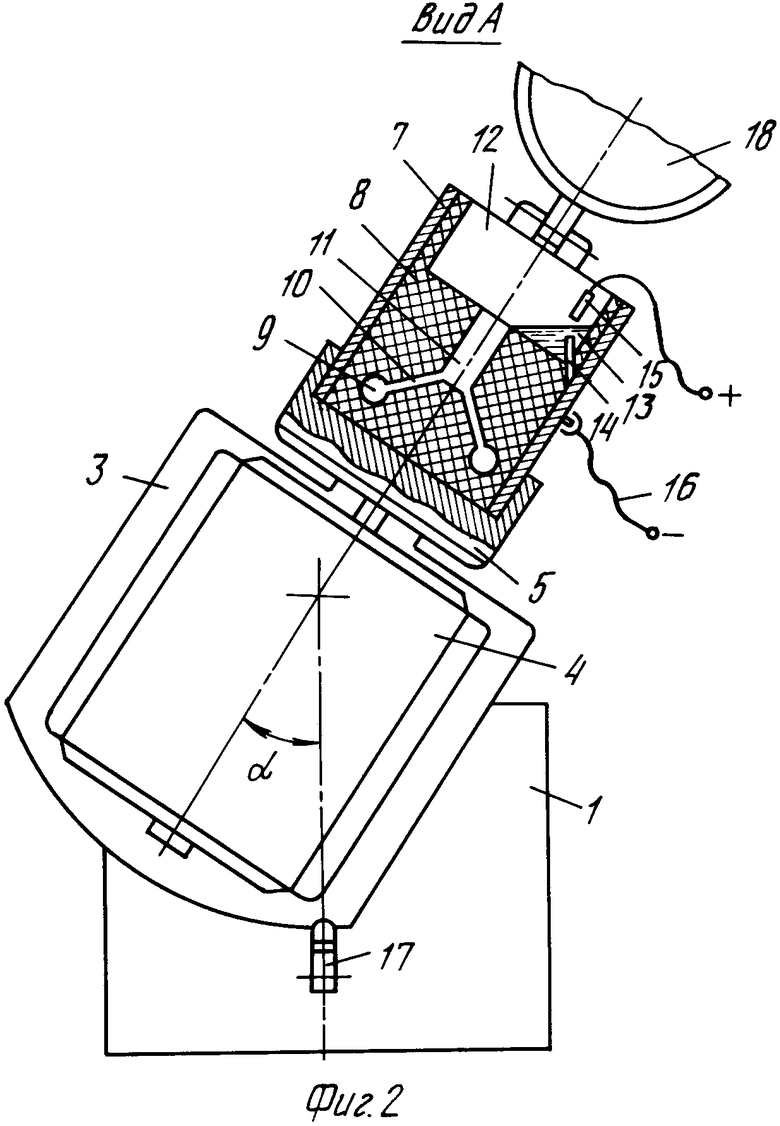

На фиг.1 показано предлагаемое устройство; на фиг.2 - вид А на фиг.1.

Устройство для центробежного литья (фиг.1) содержит неподвижный корпус 1, на котором установлены шарнирный узел 2 механизма поворота. Подвижная (поворотная) часть последнего выполнена в виде платформы 3 с горизонтальной осью вращения. На платформе установлен механизм вращения, состоящий из электродвигателя 4 и расположенной на его оси обоймы 5, в которой установлена съемная литейная форма 6.

Литейная форма (фиг. 2) содержит металлический корпус 7, заполненный огнеупорным материалом 8, образующим рабочие полости 9, расположенные вне оси вращения формы и соединенные литниками 10 с металлоприемником (центральным литниковым каналом) 11, расположенным по оси вращения формы. В верхней части формы образована открытая полость 12, непосредственно сопряженная с входным отверстием металлоприемника 11. Зона 13 плавления полости 12 смещена относительно оси вращения формы и выступает в радиальном направлении за край входного отверстия металлоприемника. В стенке формы со стороны зоны 13 плавления установлен электрод 14 электроплавильного устройства (второй электрод 15 устройства является свободным), причем один конец электрода расположен в зоне плавления, а другой электрически соединен с металлическим корпусом 7 литейной формы, который в свою очередь соединен съемным проводником 16 с одной из клемм источника тока электроплавильного устройства (на фиг.2 не показан).

Центр тяжести (ЦТ на фиг.1) поворотной платформы 3 с установленными на ней механизмом вращения и литейной формой с тиглем расположен ниже оси поворота платформы (на расстоянии от оси поворота). При отклонении платформы 3 на угол α от вертикального положения (фиг.2) она фиксируется в наклонном положении с помощью подпружиненного фиксатора 17, воздействующего с выступом платформы. Со стороны полости 12 литейной формы установлена крышка 18, шарнирно соединенная с поворотной платформой 3.

Устройство работает следующим образом.

Корпус 1 устройства (фиг.1) крепят на неподвижном основании (например, на столе), после чего поворотную платформу 3 устанавливают в наклонное положение (фиг.2) и фиксируют в этом положении. Литейную форму 6 извлекают из обоймы 5 механизма вращения, отведя крышку 18, и осуществляют ее предварительный нагрев до 850-900оС. Нагретую форму помещают в обойму 5, фиксируют в ней и устанавливают путем вращения вокруг оси так, чтобы зона 13 плавления (а также электрод 14 в случае электроплавления) находились ниже кромки входного отверстия металлоприемника 11. Зону плавления наполняют шихтой и производят ее расплавления, например, пламенем горелки (на фиг.2 не показана). Если применяется электроплавильное устройство, то один из электродов 14, установленный в тигле, соединяют через металлический корпус 7 и съемный проводник 16 с клеммой "минус" устройства, а другой электрод 15, соединенный с клеммой "плюс", при плавке подносят к шихте и производят плазменный разогрев металла и его плавление.

После расплавления металла удаляют электрод 15 и отключают проводник 16 (в случае электроплавления), а форму со стороны тигля закрывают крышкой 18. Далее нажатием вниз подпружиненного фиксатора 17 освобождают платформу 3 и последняя вместе с механизмом вращения и литейной формой начинает поворачиваться в шарнирном узле 2 под действием силы тяжести, приходя в устойчивое вертикальное положение. При этом жидкий металл непосредственно выливается из зоны 13 плавления формы в металлоприемник 11 и литники 10. Далее с помощью электродвигателя 4 форму приводят во вращение, в результате чего жидкий металл из литников 10 под действием центробежной силы поступает в рабочие полости 9 формы и со временем затвердевает. После затвердевания слитков механизм вращения выключают, открывают крышку 18, вынимают форму из обоймы 5 и разбирают ее, извлекая полученные отливки.

Регулированием расстояния от центра тяжести (ЦТ) поворотной системы до оси поворота платформу 3 (фиг.1) устанавливают необходимый режим качания платформы 3 (фиг.1) и установления ее в вертикальное положение (например, из условия максимальной скорости заполнения расплавом литниковой системы формы без разбрызгивания металла). Необходимый режим заполнения литейной формы расплавом (с максимальной скоростью без потери жидкотекучести металла) достигается также за счет выбора момента включения электродвигателя 4 при установлении платформы 3 в вертикальное положение.

Предлагаемое изобретение позволяет существенно упростить установку центробежного литья, сделать ее малогабаритной и компактной. В отличие от устройства, в которых плавление металла осуществляется в отдельных тиглях многоразового использования, предлагаемое устройство обеспечивает более высокое качество получаемых отливок, так как литейная полость перед каждой отливкой образуется заново вместе с металлоприемником, литниками и рабочими полостями формы. Это обеспечивает чистоту поверхности, с которой взаимодействует расплав, и исключает его загрязнение посторонними частицами.

Благодаря портативности и малому весу устройство может найти применение в небольших лабораториях и зубопротезных отделениях, в том числе в неблагоприятных условиях сельской местности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1992 |

|

RU2043848C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ МЕТАЛЛОВ | 2001 |

|

RU2196022C1 |

| ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2211419C1 |

| Устройство для центробежного литья | 2020 |

|

RU2748447C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ УСТРОЙСТВА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ И МЕХАНИЗМ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2123906C1 |

| Способ центробежного литья ювелирных изделий и устройство для его осуществления | 1990 |

|

SU1827321A1 |

| АППАРАТ ДЛЯ ПЛАВКИ И ЦЕНТРОБЕЖНО-ВАКУУМНОГО ЛИТЬЯ | 2005 |

|

RU2304035C2 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| ЦЕНТРОБЕЖНАЯ ЛИТЕЙНАЯ МАШИНА УДАРНОГО РАЗГОНА | 1992 |

|

RU2056971C1 |

Использование: в металлургии, в частности для литья малогабаритных изделий. Сущность изобретения: устройство содержит неподвижный корпус, съемную литейную форму с рабочими полостями, расположенными вне оси вращения формы, и металлоприемником, размещенным по оси вращения, механизм вращения формы, тигель и поворотный механизм. Тигель совмещен с литейной формой и имеет рабочую полость, сопряженную с входным отверстием металлоприемника, а зона плавления его смещена относительно оси вращения формы и выступает в радиальном направлении за край отверстия металлоприемника. Поворотный механизм выполнен в виде платформы, установленной на неподвижном основании с возможностью поворота в вертикальной плоскости и фиксации в наклонном положении, при этом на платформе смонтированы литейная форма с механизмом вращения и тиглем, расположенными ниже оси ее поворота. Кроме того устройство снабжено электродом электроплавильного устройства, установленным в стенке тигля, причем один конец электрода расположен в зоне плавления тигля, а другой электрически соединен с корпусом литейной формы, который выполнен металлическим. 2 з.п.ф-лы, 2 ил.

| Устройство для центробежной отливки толстостенных металлических заготовок | 1975 |

|

SU550231A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-06-30—Публикация

1991-01-24—Подача