Изобретение относится к области литейного производства, в частности к производству зубных протезов или ювелирных изделий методами центробежного литья.

Известен способ балансировки для центробежного литья, при котором на рычаге, установленном на вертикальной оси и приводимом во вращательное движение, закрепляют литейную камеру, в которой размещены тигель с расплавленным металлом и форма. На противоположном плече установлен противовес, при этом выбирают противовес в зависимости от размеров державки и установленного в нее муфеля.

Устройство для центробежного литья содержит рычаг, приводимый в движение электродвигателем. На одном конце поворотного рычага укреплен противовес, на другом - плавильный тигель с расплавом и державка с муфелем. Устройство имеет приспособление для взаимной точной ориентации индуктора и тигля, оснащено кожухом, системой отвода тепла от катушек индуктора, системой отключения электродвигателя при открытой крышке корпуса [1].

Данные способ и устройство обеспечивают балансировку поворотного рычага до начала работы. При загрузке тигля гранулами металла противовесом уравновешивают положение поворотного рычага. Во время работы устройства дополнительная балансировка не предусмотрена, что приводит к дребезгу, вибрациям, которые снижают качество отливок, снижают надежность устройства. Кроме того, данная конструкция предусматривает утяжеленный фундамент, повышаются динамические нагрузки на подшипниковые узлы устройства, устройство не обеспечивает возможности изготовления тонкостенных отливок, что существенно ограничивает возможности устройства.

Известен также способ балансировки, при котором располагают грузы на противоположном от рабочего плече рычага, а динамическую балансировку обеспечивают, установив два круглых плоских противовеса, один из которых выполняют с отверстием с резьбой по центру, другой противовес выполняют со смещенным от центра отверстием. Оба противовеса перемещаются вдоль рычага под действием центробежных сил за счет резьбы, уравновешивая муфель относительно вертикальной оси. Основная масса противовеса со смещенным центром находится на оси рычага и обеспечивает его динамическую балансировку во избежание вибраций во время вращения [2].

К недостаткам данного способа относится механическое перемещение противовесов, что является инерционным, не обеспечивает точности. Это приводит к снижению точности и качества отливок.

Наиболее близким к заявляемому является способ балансировки устройств для центробежного литья, в частности устройств для изготовления зубных протезов, включающий установку балансировочного груза, заливку металла в форму и регулировку положения груза в зависимости от массы литейного материала [3] .

К недостаткам такого способа нужно отнести отсутствие балансировки при перетекании массы расплавленного металла во время плавки, что приведет к дребезгу, снижает точность и качество изделий.

Наиболее близким по технической сути и достигаемому эффекту к заявляемому является устройство, описанное в [4]. Устройство для индукционной плавки металла и последующего центробежного литья в защитной атмосфере, включающее генератор с конденсатором, систему охлаждения, индуктор, центробежный размещенный в кожухе литейный механизм с приводом в виде поворотного вокруг вертикальной оси рычага, на одном конце которого расположена литейная форма с плавильным тиглем, а на другом - противовес, средства подвода и выхлопа защитной атмосферы. Кроме того, устройство снабжено крышкой, размещенной в верхней части кожуха, тормозом, расположенным под кожухом, опорой и подпружиненными относительно опоры салазками, установленными на поворотном рычаге и несущими плавильный тигель с литейной формой.

К недостаткам данного устройства надо отнести отсутствие балансировки при перетекании массы расплавленного металла во время плавки, что приводит к дребезгу, снижает точность и качество изделий.

Задачей, решаемой данным изобретением, является повышение качества изделий за счет введения дополнительной балансировки в процессе литья.

Поставленная задача решается способом автоматической балансировки устройств для центробежного литья, включающим установку балансировочного груза, заливку металла в форму и регулировку положения груза в зависимости от массы литейного металла, отличающимся тем, что устанавливают дополнительный балансировочный груз и перемещают его массу в место возникновения дисбаланса.

Кроме того, в качестве дополнительного балансировочного груза используют жидкость.

Механизм автоматической балансировки устройства для центробежного литья содержит установленный на вертикальном валу поворотный рычаг, на одном плече которого размещена литейная форма с плавильным тиглем, а на другом - балансировочный груз. Новым, согласно изобретению, является то, что он снабжен двумя резервуарами, один из которых установлен на плече рычага с балансировочным грузом, а другой закреплен на валу ниже уровня первого резервуара, заполнен жидкостью и соединен каналом с первым резервуаром, а также клапаном, перекрывающим отверстие в канале, при этом рычаг установлен по отношению к валу с зазором и имеет возможность линейного перемещения, а запирающий элемент клапана установлен с возможностью перемещения под действием рычага.

Кроме того, механизм снабжен платформой, посаженной на вал с возможностью поворота в вертикальной плоскости, а рычаг размещен на платформе с возможностью перемещения относительно нее.

Кроме того, клапан механизма состоит из закрепленной на платформе стойки с поперечной осью, толкателя, закрепленного на рычаге, и запирающего элемента, установленного с возможностью поворота на поперечной оси и подпряженного относительно толкателя.

Кроме того, канал, соединяющий резервуары, имеет выходное отверстие, расположенное в центральной зоне второго резервуара вблизи вала, при этом отверстие канала, перекрываемое клапаном, расположено в периферийной зоне этого резервуара.

Кроме того, механизм снабжен третьим резервуаром, закрепленным на плече рычага с литейной формой и соединенным со вторым резервуаром аналогично первому.

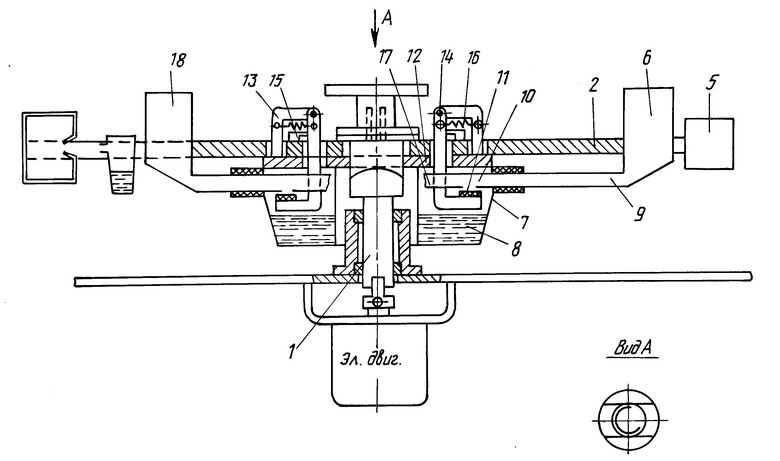

На чертеже представлена конструкция заявляемого механизма, где 1 - вертикальный вал, на котором установлен поворотный рычаг 2, на одном плече рычага размещена литейная форма 3 с плавильным тиглем 4, на другом - балансировочный груз 5, на плече с балансировочным грузом установлен резервуар 6, второй резервуар 7 закреплен на валу ниже уровня первого резервуара, заполнен жидкостью 8 и соединен каналом 9 с первым резервуаром 6, отверстие канала 10 перекрывается клапаном 11, при этом рычаг 2 установлен по отношению к валу 1 с зазором, обеспечивающим возможность линейного перемещения, а запирающий элемент 11 клапана 10 установлен с возможностью перемещения под действием рычага 2, на валу 1 посажена с возможностью поворота в вертикальной плоскости платформа 12, а рычаг 2 размещен на платформе с возможностью перемещения относительно нее, клапан 10 состоит из закрепленной на платформе 12 стойки 13 с поперечной осью 14, толкателя 15, закрепленного на рычаге 2, и запирающего элемента 11, установленного с возможностью поворота на поперечной оси и подпружиненного относительно толкателя 15 пружиной 16; канал 9, соединяющий резервуары 6 и 7, имеет выходное отверстие 17, расположенное в центральной зоне второго резервуара 7 вблизи вала 1, при этом отверстие канала 9, перекрываемое клапаном 1, расположено в периферийной зоне этого резервуара. Кроме того, механизм может быть снабжен третьим резервуаром 18, закрепленным на плече рычага с литейной формой и соединенным с вторым резервуаром 7 аналогично первому.

Способ осуществляется следующим образом. Перед началом работы устанавливают пустую форму 3 и плавильный тигель 4 с гранулами металлического сплава на рабочем плече рычага 2, противоположное плечо уравновешивают перемещением балансировочного груза 5 вдоль рычага 2. В центральный резервуар 7 наливают жидкость. Запирающий элемент 11 клапана 10 в начальном равновесном состоянии закрывает отверстие канала 9. Кроме описанных, устройство содержит не указанные на фиг. 1 индуктор и устройство перемещения катушки индуктора. Катушку индуктора подводят к тиглю 4, подключают питание к индуктору и нагревают металлический сплав до необходимой температуры, после чего питание индуктора отключается автоматически, катушку отводят от тигля 4, включают двигатель, приводящий во вращательное движение вал 1, рычаг 2, и платформу 12. Под действием центробежных сил расплавленный сплав металла из тигля 4 вытекает в полость формы 3, при этом происходит смещение центра масс, которое компенсируется поворотом платформы 12 на соответствующий угол, происходит динамическая балансировка. Одновременно происходит перемещение рычага 2 относительно платформы 12 вдоль свой оси за счет установки рычага 2 на валу 1 с зазором. Толкатель 15 рычага 2 перемещает запирающий элемент 11 клапана канала 9, соединяющего резервуар 7 с жидкостью с резервуаром 6, установленным на балансирующем плече рычага 2. Канал 10 открывается, под действием центробежных сил дополнительная балансирующая жидкость из резервуара 7 будет подниматься в резервуар 6, чем будет уравновешиваться положение рычага 2. Как только баланс установится, рычаг 2, перемещаясь, восстанавливает симметричное положение, толкатель 15 перестает действовать на запирающий элемент 11, который под действием возвратной пружины 16 приходит в исходное положение, закрывая клапан канала 9, прекращая поступление жидкости в резервуар 6. В случае переливания жидкости по инерции и перевода рычага в противоположное неравновесное положение срабатывает система балансировки рабочего плеча, аналогичная описанной. При остановке вращения жидкость из резервуара 6 под действием сил тяжести стекает по свободному каналу 9 в резервуар 7. При вращении системы в этот канал жидкость не попадает, т.к. она прижимается к стенкам резервуара 7 под действием центробежных сил, а выход канала 9 расположен вблизи оси вращения (вала 1), где жидкость отсутствует. Таким образом, в предлагаемом устройстве предусмотрена статическая балансировка, производимая до начала работы устройства перемещением балансировочного груза вдоль плеча рычага; динамическая балансировка, производимая во время вращения рычага за счет поворота платформы с установленным на ней рычагом на некоторый угол в плоскости, перпендикулярной плоскости платформы; автоматическая балансировка, производимая во время вращения рычага в процессе перетекания расплава из тигля в форму и осуществляемая за счет перетекания балансировочной массы под действием центробежных сил вдоль плеча рычага. Все это обеспечивает плавность вращения рычага без вибраций, что уменьшает динамические нагрузки на подшипниковые узлы устройства, улучшает качество отливок за счет равномерного поступления расплава в форму. Устройство допускает увеличение скорости вращения и увеличение перегрузки, что позволяет улучшить качество литья за счет возможности получения более тонкого литья, которое уменьшает количество механической обработки изделия. Это расширяет номенклатуру изготавливаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ В ЗАЩИТНОЙ АТМОСФЕРЕ | 1997 |

|

RU2122922C1 |

| Устройство для индукционной плавки металла и последующего центробежного литья в защитной атмосфере | 1983 |

|

SU1419798A1 |

| Способ центробежного литья ювелирных изделий и устройство для его осуществления | 1990 |

|

SU1827321A1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2109596C1 |

| Центробежная установка для испытания образцов материала на разрыв с ударным взаимодействием частей разрушенного образца | 1988 |

|

SU1583789A1 |

| Вакуумная плавильно-заливочная установка | 1990 |

|

SU1747238A1 |

| Индукционная центробежная печь для плавки и литья | 1976 |

|

SU582890A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1991 |

|

RU2014946C1 |

| Вакуумная установка для наплавки инструмента | 1985 |

|

SU1252034A1 |

Изобретение предназначено для производства зубных протезов и ювелирных изделий методом центробежного литья. Способ автоматической балансировки устройства для литья заключается в устранении дисбаланса путем установки дополнительного груза. Устройство содержит рычаг 2, установленный на валу 1. На одном плече рычага размещена литейная форма 3 с плавильным тиглем 4, на другом - балансировочный груз 5 и резервуар 6 с жидкостью. Второй резервуар 7 закреплен на валу и соединен каналом 9 с резервуаром 6. Рычаг 2 имеет возможность линейного перемещения на валу. При вращении устройства возникающий дисбаланс масс компенсируется жидкостью, перетекающей из резервуара 7 в резервуар 6. При остановке вращения жидкость из резервуара 6 под действием сил тяжести стекает по каналу 9 в резервуар 7. Обеспечивается плавность вращения рычага без вибраций. 2 с. и 5 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент N 2932681, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент N 4524816, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент N 3236061, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство N 1419798 кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-12-27—Публикация

1993-03-19—Подача